Formation d'échafaudage dans le puits de haut fourneau

Formation d'un échafaudage dans un puits de haut fourneau

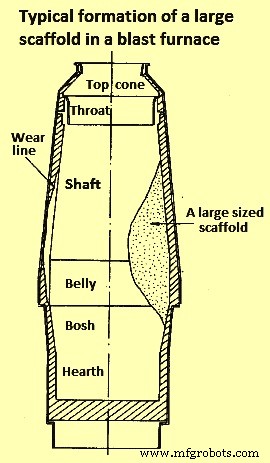

Le terme échafaudage est utilisé lorsqu'il y a accrétion ou formation de croûtes sur la paroi du haut fourneau (BF) qui provoque une diminution de la section transversale de l'arbre du BF. L'échafaudage peut se produire relativement au niveau supérieur du puits BF ou relativement bas dans le puits BF (près du sommet du bosh). Il est difficile de généraliser les types d'échafaudages car il y a très peu de points communs entre la structure et l'emplacement des échafaudages de différents BF. Cependant, les échafaudages peuvent généralement être disposés en deux groupes. Ces groupes sont (i) les échafaudages stratifiés et (ii) les échafaudages non stratifiés. Les échafaudages à structure stratifiée sont constitués d'une couche alternée de fer métallique (Fe) et d'une charge riche en alcalis. La formation typique d'un grand échafaudage dans un BF est illustrée à la figure 1.

Fig 1 Formation typique d'un grand échafaudage dans un BF

Les échafaudages peuvent provoquer une pendaison dans le BF. La suspension prend naissance lorsque le fardeau, en descendant, rencontre une résistance très élevée entraînant l'arrêt du mouvement du fardeau. La suspension peut se rompre, puis le matériau tomber à cause de l'espace qui s'est créé sous la suspension. Après la rupture, lorsque le glissement a lieu, une quantité normalement importante de matériaux tombe et entraîne un fonctionnement irrégulier du BF entraînant une distribution de gaz non uniforme avec ses implications sur les paramètres du BF.

Les conditions préalables à la formation d'un échafaudage stable et nocif sont (i) la présence d'un matériau approprié dans la charge BF pour construire l'échafaudage (par exemple, des fines, une charge mal tamisée, un aggloméré avec des caractéristiques de dégradation inférieures à basse température, l'utilisation d'un aggloméré stocké longtemps, humide et froid , ou coke de petite taille, etc.), (ii) présence de matériau agglomérant (cimentation) pour l'agglomération du matériau de charge, (iii) présence d'un mécanisme de fixation (ancrage) pour construire l'échafaudage sur la paroi du puits du BF qui peut être une liaison chimique avec le matériau de revêtement, un ancrage physique autour des plaques de refroidissement, une formation d'arc vers les murs de bosh, ou simplement une condensation du matériau agglomérant sur le mur, (iv) un approvisionnement continu en composants adhérents, et (v ) l'échafaudage formé est suffisamment solide pour résister aux forces d'usure des matériaux descendants.

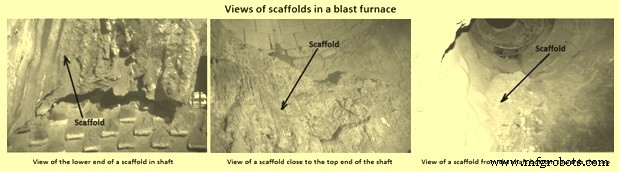

L'endroit où se trouve l'échafaudage dépend du matériau agglomérant, du matériau adhérent, des matériaux de charge, du fonctionnement du four et des caractéristiques de construction du four telles que les éléments de refroidissement et le matériau de revêtement. Il peut être situé à différents niveaux dans le BF tels que la tige, le bosh ou le ventre. La figure 2 donne quelques vues d'échafaudages dans un BF.

Fig 2 Vues des échafaudages dans un BF

La composition chimique typique de la racine et de la croûte dure des échantillons d'échafaudage de certains des BF d'Europe est donnée dans l'onglet 1.

| Tab1 Analyse typique d'un échafaudage d'échantillons provenant de BF européens | ||||

| Sl. No. | Composition | Racine de l'échafaudage | Croute dure de l'échafaudage | |

| Exemple 1 | Exemple 2 | |||

| % | % | % | ||

| 1 | C | 4.24 | 1.59 | 8.4 |

| 2 | Fe (total) | 56 | 33 | 42.6 |

| 3 | SiO2 | 5.4 | 21 | 5.9 |

| 4 | Al2O3 | 9.51 | 5.16 | 1.26 |

| 5 | CaO | 11.9 | 20.6 | 5.35 |

| 6 | MgO | 4.95 | 6.08 | 1.91 |

| 7 | ZnO | 0.002 | N.D. | 23.3 |

| 8 | PbO | 0 | N.D. | 0.26 |

| 9 | K2O | 0.86 | 1.57 | 3.1 |

| 10 | Na2O | 0.36 | 0.76 | 1.3 |

| 11 | S | 4.2 | 0.05 | 0.20 |

Échafaudages dans le bosh et le ventre

Dans un BF idéal, l'accumulation et le décollement des échafaudages se produisent en continu, de sorte qu'aucune variation importante des pertes de refroidissement ou de la chimie des scories n'est observée. Dans les BF plus anciens avec des plaques de refroidissement et un revêtement en céramique, cet équilibre est difficile à atteindre, en particulier lorsque le revêtement s'est érodé. Dans les BF récents avec doublure en douves ou en plaques de cuivre-graphite, il y a une séquence régulière d'accumulation et de pelage d'échafaudages en alternance. Le pelage des échafaudages a normalement lieu deux fois ou plus par semaine.

L'échafaudage se compose de brise de coke, de composants de minerai réduit, de scories, de composants de poussière comme la suie et d'alcali condensé, etc. Ce type d'échafaudage est cassant et se décolle assez facilement. Si ce type d'échafaudage reste plus longtemps sur la paroi de la botte, surtout lorsqu'il recouvre la circonférence de la botte, il est mécaniquement stable et gagne en résistance avec le temps. Les oxydes de fer sont réduits en Fe métallique, frittés ensemble et carbonisés. Le charbon de coke (C) est gazéifié par réaction de perte de solution, laissant de la place pour la poussière et les matériaux de condensation, par ex. oxyde de potassium (K2O). Lorsque l'échafaudage est resté plus longtemps à des températures plus élevées dans le bosh, l'échafaudage est compact et contient principalement du Fe et des scories. Plus l'échafaudage dure longtemps, plus il prend de dimensions et le risque de perturbations graves augmente.

Une formation d'échafaudage typique se déroule en raison des raisons et des étapes consistant en (i) il y a beaucoup de fines dans la charge et un fritté mal tamisé avec des caractéristiques de dégradation inférieures à basse température, (ii) Le matériau fin est séparé du mur côté où le flux de gaz est faible, la température basse et le taux de réduction lent, (iii) la racine de la zone cohésive est située bas dans le bosh et il peut également s'agir d'une charge mixte, (iv) la descente normale de la charge s'arrête à cause à un accrochage ou à un arrêt pour maintenance, (v) la décrépitation de l'aggloméré se poursuit du fait de sa réduction, (vi) la matière ramollie ou à moitié fondue colle à un élément de refroidissement et se solidifie, (vii) lorsque la charge recommence à redescendre (l'accrochage glisse ou le four est redémarré après l'arrêt), ce matériau adhérant reste en place, (viii) le zinc (Zn) et les composés alcalins se condensent à partir du gaz dans le matériau stagnant agglomérant les fines entre elles, (ix) formation de la racine de l'échafaud plier, (x) à la surface de la couche de matériau stagnant, vers la charge, la condensation des composés agglomérants et de la poussière continue à former une croûte dure de Fe, ZnO (oxyde de zinc), K2O et des composants de laitier, (xi) suite croissance vers le haut et légèrement vers le centre du four. Si ce type d'échafaudage est autorisé à se développer, il peut se développer pendant un certain temps sans créer de problèmes significatifs, mais après cela, il provoque de graves perturbations dans le fonctionnement du BF, par ex. foyer réfrigéré, pannes de tuyère, etc.

Échafaudages dans le puits central et inférieur

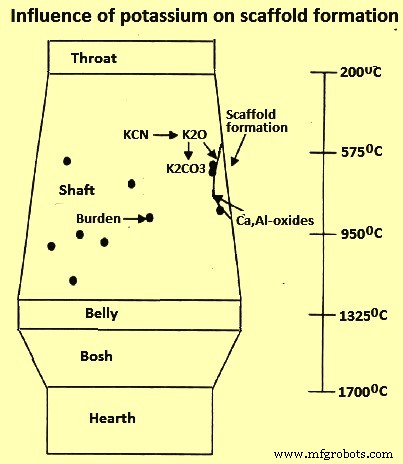

Traditionnellement, les alcalis sont considérés comme la raison de la formation d'échafaudages dans le puits BF. À des températures supérieures à 1100 °C, les alcalis sont réduits et vaporisés à partir du laitier fondu et montent avec le gaz. Les cyanures alcalins se forment à des températures allant de 900 deg C à 1 000 deg C et à des températures comprises entre moins de 750 deg C et 880 deg C, ces vapeurs sont condensées et oxydées par le CO2 en carbonates. Les alcalis peuvent également réagir avec les matériaux de charge, les particules de poussière et le revêtement si la température est suffisamment élevée. Dans le système Na2O-K2O-MgO-CaO Al2O3-SiO2, il existe de nombreuses compositions à bas point de fusion, certaines d'entre elles ayant un point de fusion aussi bas que 700 ° C. À des températures fluctuantes, ces fondus peuvent dissoudre plus de matière solide lorsque la température est remontent et agglomèrent les particules ensemble lorsque la température redescend. Ces mélanges à bas point de fusion se décomposent en phases plus stables lors de la solidification et il est difficile de fixer une certaine composition fondue comme phase agglomérante. Les phases cristallisées ont généralement des points de fusion plus élevés que la phase fondue initiale. C'est pourquoi par ex. KAlSiO4 (kalsilite) se trouve souvent dans les échafaudages, même s'il a un point de fusion très élevé (supérieur à 1700 deg C). L'influence de K sur la formation de l'échafaudage est illustrée à la Fig 3.

Fig 3 Influence de K sur la formation de l'échafaudage

Le zinc est réduit à environ 800 deg C et s'évapore à 907 deg C. Il est oxydé en ZnO dans les parties les plus froides de la charge où la température descend en dessous de 800 deg C et où le rapport CO2 / (CO2+CO) est supérieur à 0,2.

L'échafaudage peut se développer très rapidement s'il n'y a pas de mécanisme d'usure tel que le mouvement de la charge descendante. Pendant le mouvement de la charge descendante, les morceaux de coke aux bords durs agissent comme matériau de broyage. La croissance de l'échafaudage est un équilibre entre les phénomènes d'adhérence et d'usure. De nombreux facteurs contributifs sont décrits précédemment. Il est généralement difficile de souligner un seul facteur. Normalement, une somme de nombreux facteurs déclenche la croissance d'un échafaudage.

Échafaudages dans le puits supérieur

Les échafaudages dans le puits supérieur sont très courants lorsque les matériaux de la charge ne sont pas soigneusement criblés ou que les valeurs de leurs propriétés de dégradation à basse température sont médiocres. Les fines du fardeau sont ségrégées vers les parois ou elles sont formées par décrépitation d'aggloméré. Des quantités excessives de fines entraînent une chute de pression élevée et peuvent provoquer ce que l'on appelle des « accrochages de poussière ». Les matériaux fins stagnants forment une base pour agglomérer des composés tels que ZnO et K2CO3. Parfois, l'humidité d'une charge humide et froide peut également se condenser dans les matériaux fins du côté du mur.

La racine de l'échafaudage est située au milieu du puits, de préférence ancrée autour de plaques de refroidissement exceptionnelles. Parce que la racine de l'échafaudage est située si haut dans le puits, il est difficile de la détruire en fondant avec le laitier. De plus, un échafaudage dans le puits supérieur rend difficile voire impossible le contrôle de la répartition minerai/coke le long du rayon du four.

Causes de la formation d'échafaudages

Il existe plusieurs théories concernant la manière dont la formation des échafaudages est initiée, mais toutes les théories acceptent que les alcalis et / ou Zn soient impliqués dans le processus de formation des échafaudages. La différence fondamentale entre les théories est que les alcalis et le Zn n'agissent que comme initiateurs de la formation d'échafaudage, ou s'ils sont responsables de l'ensemble du processus. Cependant, il n'est pas très certain que la présence d'alcalis et de Zn soit une condition préalable à la formation d'échafaudages, ou qu'ils ne fassent qu'aggraver l'ensemble du processus de formation d'échafaudages.

Sur la base des études chimiques et minéralogiques réalisées sur les échantillons prélevés pour les échafaudages de plusieurs BF, il est évident que la formation d'échafaudages dans le BF peut avoir lieu soit en raison d'une cause unique, soit en raison de la multiplicité des causes. Les différentes causes sont résumées ci-dessous.

Zinc – Zn et des composés contenant du Zn sont trouvés dans plusieurs échantillons. L'accumulation de Zn a lieu en raison du cycle de Zn dans le BF. Les composés contenant du Zn tels que le ZnO entrent dans le BF avec la charge ferreuse. Alors que le Zn fond à des températures de 419,7 deg C et s'évapore à 906 deg C, le point de fusion de ZnO est de 1975 deg C. En fonction de la pression partielle de Zn et des teneurs en CO / CO2 et H2 / H2O, ZnO est réduit à températures élevées et dans des conditions trouvées au niveau de la tuyère selon les réactions réversibles ZnO + C =Zn + CO, ZnO + CO =Zn + CO2 et ZnO + H2 =Zn + H2O. Le Zn métallique gazeux monte dans le puits, où les conditions changent et le Zn est à nouveau oxydé et se condense sur le matériau de charge. La précipitation forme une couche blanc-verdâtre au-dessus du matériau de charge. En raison de la température de fusion élevée, le ZnO reste collé et descend avec la charge. Avec le nouveau Zn, entré avec la charge, Zn s'accumule dans le BF tant qu'il n'est pas ressorti.

L'oxydation et d'autres réactions produisent divers composés de Zn qui ont été établis au cours des études minéralogiques des échantillons. Le ZnO est le plus fréquemment retrouvé. Certains des autres composés trouvés sont le silicate de zinc (Zn2SiO4), la gahnite (ZnAl2O4), la hardystonite (Ca2ZnSi2O7) et la franklinite (ZnO.Fe2O3). Le ZnO peut agglomérer différentes charges fines et poussières, formant un échafaudage dans le puits. Un tel échafaudage ne doit pas nécessairement être fixé directement sur tout le mur qu'il recouvre.

Dans un cas typique d'une opération BF où le matériau de charge a une charge de Zn très élevée jusqu'à 45 kg par tonne de métal chaud (kg/tML), la quantité de Zn dans le BF s'accumule plus rapidement que les BF avec des concentrations de Zn plus faibles du charge. Cependant, les échafaudages causés par Zn ne sont pas un problème spécifique d'un BF particulier. Les concentrations de Zn peuvent atteindre des quantités élevées dans chaque BF, si le Zn n'est pas extrait du processus par une action spécifique telle que des températures élevées des gaz de tête.

Frittage – Si une partie de la charge ferreuse est maintenue dans un état accumulé sur une longue période de temps, elle peut être réduite même aux températures et à l'atmosphère existant dans le puits. Cette accumulation s'enrichit de grains métalliques de Fe, retrouvés à proximité des phases de scories. En raison de la pression de la charge et des températures supérieures à 900 °C, les grains métalliques de Fe peuvent être frittés ensemble. Une accumulation solide de Fe épais se produit. En raison de sa stabilité, il n'a qu'à être fixé au mur au fond de l'accumulation dans le puits provoquant la formation d'échafaudage.

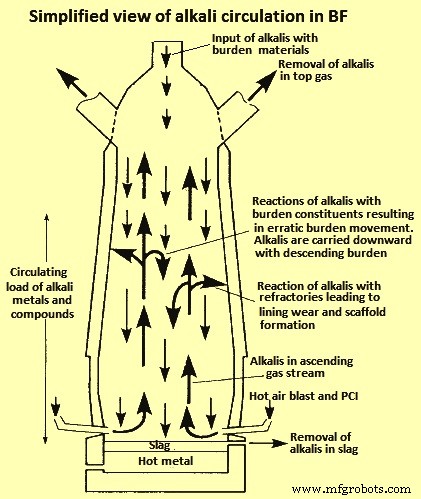

Alcalis – Les alcalis entrent normalement dans le BF avec la matière ferreuse et avec le coke sous forme de silicates. L'accumulation d'alcalis peut avoir lieu de la même manière que l'accumulation de Zn dans le BF. Réduits au niveau de la tuyère, les alcalis montent dans le puits et se condensent à des températures de 882 deg C (sodium, Na) et 779 deg C (potassium, K).

Les vapeurs alcalines qui montent avec le gaz environnant se condensent dans la partie supérieure du BF d'où une partie sort avec le gaz de tête, tandis que le reste se condense sur les parois internes ou sur le matériau d'alimentation. En raison de la volatilisation et de la condensation de l'alcali dans les différentes zones thermiques, l'alcali a tendance à circuler dans le BF, entraînant une accumulation et des interactions avec d'autres matières premières. Cela peut avoir un impact significatif sur le procédé, même lorsque l'alcali est chargé en petites quantités, généralement inférieures à 5 kg/tML. Une vue simplifiée de la circulation alcaline dans le BF est illustrée à la Fig 4. Des études sur les BF excavées ont montré que le niveau d'alcali est le plus élevé là où la température est supérieure à 1000 ° C, ce qui signifie qu'il y a une concentration accrue d'alcali dans la partie inférieure de le BF.

Fig 4 Vue simplifiée de la circulation alcaline dans le BF

Plusieurs réactions ont lieu pour former les oxydes d'alcali ayant des points de fusion au-dessus du niveau de température de l'arbre. Les alcalis peuvent également agglomérer la charge et la poussière. S'ils sont précipités sur la paroi du puits, les alcalis peuvent coller les parties de charge ensemble et former un échafaudage.

Il n'est pas essentiel que les échafaudages composés principalement d'alcalis soient formés dans chaque BF. Cependant, dans les BF, des couches minces contenant de la kalsilite (KAlSiO4) et d'autres composés K2O sont présentes. Ils sont formés directement au mur. Le comportement de KAlSiO4 est important. Il peut coller des parties de charge ensemble et former un échafaudage. Les pièces ferreuses sont ensuite réduites et frittées ensemble, formant un échafaudage solide. Comme KAlSiO4 n'est pas une composition stable, il peut réagir de sorte qu'aucune ou très peu d'alcalis ne se retrouvent plus tard dans les échantillons d'échafaudage.

Zone pâteuse – À des températures d'environ 1 100 deg C, la charge ferreuse commence à se ramollir. Les structures molles à l'intérieur de cette zone pâteuse sont forcées par le poids de la charge de se serrer les coudes. Lors d'un arrêt du four ou une fois que des régions plus froides proches de la paroi sont atteintes, cette zone pâteuse se solidifie, se fixe à la paroi et forme la couche avant d'un échafaudage. L'échafaudage perturbe le flux de gaz à travers le puits et force le flux dans une autre direction. Si, en raison du flux de gaz modifié, les températures restent inférieures à leurs niveaux d'origine, l'échafaudage peut difficilement fondre. Les processus de réduction et de frittage génèrent alors une couche de grains métalliques de Fe dans des phases de scories encore plus difficiles à éliminer. De très grands échafaudages peuvent être trouvés dans les BF où les températures ont atteint plus de 1100 ° C. Ces échafaudages sont constitués de phases de scories et de grains de Fe métalliques frittés ensemble. De très petites quantités de Zn ou d'alcalis sont présentes. Par conséquent, dans ce domaine, on estime que ce ne sont pas ces éléments, mais un processus de solidification du matériau pâteux qui est responsable du collage initial. D'autres indicateurs de ce processus de formation sont la faible carburation du Fe et les particules de coke étroitement enfermées.

Eau – L'eau pénètre dans le BF de différentes manières. Les plus importants sont (i) l'aggloméré humide et le coke, en particulier l'aggloméré provenant du stockage à ciel ouvert qui n'est pas protégé par un toit contre les conditions environnementales telles que la pluie, (ii) l'injection de vapeur d'eau au niveau de la tuyère et (iii) l'injection d'eau liquide sur le dessus. de la charge, dans le cas où les températures des gaz supérieurs dépassent une certaine valeur. De plus, près du sommet de la charge, dans la paroi froide près des régions, la vapeur d'eau peut se condenser. Le long de la paroi du puits, l'eau liquide peut s'écouler et atteindre des niveaux plus profonds du puits. L'eau accumule les poussières et particules fines de la charge et peut coller ces agglomérats au mur. Sur une longue période, les processus de frittage et de réduction forment un échafaudage solide.

L'eau qui coule à la paroi du puits réduit la température dans les régions proches de la paroi. En raison de cette chute de température, le Zn et les alcalis se condensent beaucoup plus rapidement et les processus de formation d'échafaudage correspondants sont accélérés. Une fois que l'eau atteint les régions les plus chaudes, elle s'évapore, tandis que la phase aqueuse liquide s'écoule plus bas dans le puits BF. La vapeur d'eau réduit la teneur en H2/H2O dans ces zones. En conséquence, l'équilibre de la réaction réversible dans l'équation ZnO + H2 =Zn + H2O est modifié vers ou plus loin dans la direction de ZnO.

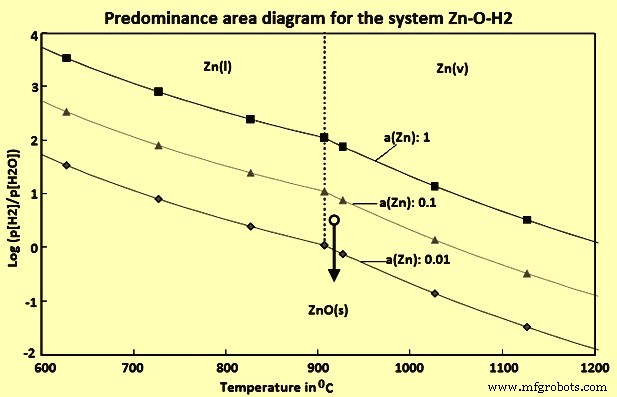

Dans le diagramme de zone de prédominance pour le système Zn-O-H2 (Fig 5), trois phases différentes sont représentées en fonction de la teneur en H2 / H2O et de la température. Les phases sont (i) Zn liquide, Zn(l), (ii) Zn vapeurs, Zn(v), et (iii) ZnO solide, ZnO(s). Le diagramme a été calculé à partir de données thermochimiques pour des substances pures. Les lignes pleines avec une courbure au point d'ébullition sont des lignes de coexistence où Zn et ZnO existent en équilibre ensemble. Zn est stable au-dessus de ces lignes et ZnO est stable en dessous. Les lignes de coexistence sont fonction de l'activité du Zn, a(Zn). Pour les gaz parfaits, l'activité des vapeurs de Zn, a(Zn) est égale à la pression partielle de Zn(v). Dans des conditions normalement rencontrées à BF, des valeurs d'activité comprises entre 0,1 et 0,01 sont attendues pour les vapeurs de Zn. Plus les conditions sont éloignées des lignes de coexistence, plus un produit est créé avant que la réaction n'atteigne à nouveau l'équilibre. Si plus de ZnO est formé, les chances d'éliminer le Zn du processus par des températures élevées du gaz de tête diminuent.

Fig 5 Diagramme de zone de prédominance pour le système Zn-O-H2

Le cercle noir dans le diagramme caractérise une quantité de H2 qui est trois fois la quantité de vapeur d'eau aux températures un peu au-dessus du point d'ébullition de Zn. Selon la pression partielle de Zn, l'équilibre thermo-mécanique est proche, probablement même en faveur de Zn(v). Si de l'eau est ajoutée, elle s'évapore et la teneur en H2 / H2O diminue dans le sens de la flèche. Les conditions sont maintenant plus éloignées des lignes de coexistence. En conséquence, la quantité de ZnO formée est augmentée. Après la précipitation, l'échafaudage se forme beaucoup plus rapidement à mesure que le processus de formation de l'échafaudage s'accélère.

Chaux avec de l'eau - Si trop de chaux vive est ajoutée au processus de frittage, cela peut forcer l'aggloméré à se fendre et à se briser, s'il entre en contact avec de l'eau et réagit. En conséquence, la quantité de parties de charge fines est augmentée dans le BF. En général, les parties fines de la charge sont beaucoup plus faciles à agglomérer et favorisent la formation d'échafaudage. À l'intérieur du BF, la chaux vive et l'eau peuvent réagir pour former du ciment. Le ciment agglomère la charge et forme un échafaudage très stable et solide. Si les pièces de charge ferreuses sont réduites et frittées ensemble, un échafaudage encore plus stable est formé.

Processus de formation d'échafaudages

Les échafaudages sont normalement constitués d'une coque solide sur le côté intérieur du BF et d'une couche de matériau de charge lâche entre cette coque et la paroi du BF. Des études ont montré que la coque solide se développe le long d'une isotherme. Lors de la formation, cette isotherme se situe au niveau de la coque solide. Deux structures différentes formant la coque solide sur la face interne sont possibles, à savoir (i) des grains métalliques de Fe en phases de laitier et (ii) une charge collée ensemble par du ZnO. Deux processus de formation semblent possibles.

Dans le premier processus, une charge ferreuse molle se solidifie le long d'une isotherme, si la température à l'intérieur du BF baisse. La raison d'une chute de température peut être un arrêt ou une fluctuation du processus. Sur un intervalle de temps suffisamment long, la charge contenant du Fe est réduite et se fritte davantage à la température de l'arbre et dans l'atmosphère. À la fin du processus, des grains métalliques de Fe dans les phases de laitier se sont formés.

Dans le deuxième processus, Zn, les alcalis et leurs composés précipitent et se forment une fois que la température tombe en dessous d'un certain point. Ce n'est qu'à une certaine température que les processus de réaction et de précipitation créent suffisamment de Zn ou de composés alcalins pour lier la charge ensemble. Les structures de coke et d'aggloméré liées ensemble par ZnO sont le produit. Au cours d'autres processus de réduction et de frittage de la charge porteuse de Fe, le Zn peut réagir et se gazéifier. Dans ce cas, les grains métalliques de Fe dans les phases de laitier sont le produit final de l'échafaudage, qui dans le premier processus est constitué de structures de coke et d'aggloméré liées ensemble par ZnO.

L'échafaudage formé par l'un des processus ci-dessus explique la forme de la coque solide, la couche de matériau de charge lâche et pourquoi l'échafaudage est formé en quelques jours. Une fois que la coque solide existe, elle perturbe le flux de gaz à travers l'arbre et force le flux dans une autre direction. En raison de la modification du débit de gaz, les températures peuvent rester inférieures à leurs niveaux d'origine. Dans ce cas, l'échafaudage peut difficilement fondre. La condensation et la précipitation dans la couche de matériau de charge en vrac accumulent plus tard des composés de Zn et d'alcali. Ces processus d'accumulation peuvent également conduire à la formation d'une nouvelle couche devant la coque déjà existante. La coque existante est un support structurel pour la croissance ultérieure d'une nouvelle couche et la protège de l'abrasion.

Les échafaudages sont normalement formés en continu. Les teneurs en alcalis et en Zn du gaz ascendant se déposent sur la charge ou le réfractaire au fur et à mesure que la température diminue dans le puits. Ce phénomène crée des échafaudages à croissance lente. La vitesse de croissance de la couche d'échafaudage sur le réfractaire est généralement de l'ordre de quelques millimètres par semaine. Ce type de formation d'échafaudages est principalement influencé par la charge alcaline et Zn de la charge et la répartition de la température dans le puits.

Des perturbations ou des interruptions du processus dans le BF peuvent provoquer le début du frittage de la charge. Si cela se produit dans la région inférieure du four, la charge descendante peut enlever tout ou partie de la matière agglomérée. Si l'agglomération se produit dans la partie la plus haute du puits, la charge partiellement agglomérée peut devenir stagnante. Le matériau sous cette zone doit également être stagnant. Tout ce matériau se réduit lentement avec le temps et devient Fe réduit. Pendant le temps de réduction et selon la distribution de température dans le BF, les fumées d'alcali et de Zn peuvent se déposer sur les surfaces des particules d'oxyde de Fe et former des composés avec les silicates d'alumine et de magnésie. La vitesse de croissance de ce phénomène peut être considérablement plus grande par rapport à la formation d'échafaudage en raison du dépôt d'alcali et de Zn sur le réfractaire. La vitesse de croissance dépend de paramètres tels que l'extension de la zone de charge agglomérée initiale, la répartition de la température et la quantité de particules fines dans le gaz ascendant.

Mesures pour éviter la formation d'échafaudages

Si les échafaudages deviennent très gros, ils perturbent le processus dans le BF et réduisent l'efficacité du BF. Les échafaudages solides ne peuvent parfois être enlevés que par dynamitage. De telles contre-mesures radicales ne peuvent parfois pas être empêchées. Cependant, il semble possible d'intervenir avec des mesures moins extrêmes pour éviter la formation d'échafaudages. Lorsque les échafaudages sont encore de taille relativement petite, en particulier pendant le processus de formation, les étapes contre leur formation sont efficaces. Certaines de ces mesures sont indiquées ci-dessous.

Capacité de refroidissement – Pour initier le processus de fusion du matériau de charge solidifié au niveau de la paroi du puits et pour empêcher une solidification de la zone pâteuse dans les régions froides proches de la paroi, la capacité du système de refroidissement du puits peut être réduite. Le nombre de boîtes de refroidissement dans la partie supérieure de la gaine peut être minimisé. Une capacité de refroidissement moindre maintient la température intérieure suffisamment élevée, pour éviter qu'une éventuelle zone pâteuse ne se solidifie pendant les arrêts de BF. Alternativement, il semble possible de charger de grandes quantités de coke près du mur, avant un arrêt. Le coke doit être placé de telle manière que, pendant l'arrêt, il reste dans la région où la partie inférieure de l'échafaudage colle normalement au mur. De cette façon, une solidification et un collage des parois du matériau de charge molle peuvent être évités, car le coke ne devient pas mou aux températures de l'arbre.

Près du mur chargeant du coke – De grandes quantités de coke, de préférence chargées vers les régions proches des murs, augmentent la température et peuvent faire fondre les échafaudages. L'élévation de température empêche ou réduit également la condensation de Zn et d'alcali et, par conséquent, le développement de nouveaux échafaudages. Les premiers résultats d'un chargement de coke près de la paroi sont généralement visibles deux ou trois jours après son initiation. L'inconvénient de cette contre-mesure est bien sûr un processus d'usure plus élevé du réfractaire de la paroi de la gaine et une utilisation réduite du gaz.

Silice – La silice peut réagir avec le matériau de l'échafaudage et peut former des composés eutectiques de silice à bas point de fusion. Par conséquent, de la silice peut être ajoutée au mur près des régions, pour faire fondre les échafaudages de la paroi du puits.

Centre de charge des parties fines de la charge – Les parties fines de la charge sont beaucoup plus faciles à agglomérer et doivent être réduites. S'ils sont facturés au BF, ceux-ci doivent entrer dans le BF dans la région centrale. De cette façon, les risques d'adhérence des agglomérats de charge fins à la paroi de la gaine sont minimisés.

Équilibrage des alcalis et des scories acides – L'équilibre d'entrée et de sortie fournit des informations précieuses sur la quantité réelle d'alcalis dans le processus BF. Les alcalis peuvent alors sortir du BF par un laitier acide. Les scories acides augmentent également la quantité de soufre dans le métal chaud (HM). Par conséquent, l'équilibrage est important pour faire fonctionner le BF avec le laitier acide pendant une période limitée et donc les inconvénients le moins possible.

Glissement forcé – Le glissement forcé se produit lorsqu'il y a un arrêt de la pression de soufflage pendant quelques minutes. Il force le fardeau à descendre brusquement dans le puits et le haut du fardeau s'affaisse. En raison de la force soudaine déclenchée par le poids de la charge, les échafaudages peuvent se rompre. Le glissement forcé ne doit être donné qu'à la fin du taraudage, pour éviter une perte de qualité et une contamination du HM par le matériau qui glisse vers le bas.

Optimisation des caractéristiques de construction de BF – Surtout à leur sommet froid, les glacières agissent comme un point d'ancrage pour les futurs échafaudages. Contrairement aux douelles, les glacières génèrent des points froids répartis sur la paroi de la gaine. Ces points froids sont des points de départ idéaux pour la condensation et la solidification. Les barres avec le même effet de refroidissement que les glacières produisent un champ de température stable, sans les minima de température extrêmes. Par conséquent, les douves sont moins susceptibles de générer des échafaudages.

Température de gaz supérieure élevée – Le Zn peut être extrait du procédé BF avec des températures de gaz de tête élevées, ne donnant pas aux vapeurs de Zn suffisamment de temps pour se condenser ou réagir. Pour atteindre cet objectif, une température de gaz de tête optimale nécessaire est d'environ 350 deg C. Avec les quantités élevées de coke, chargées sur la paroi, des quantités de Zn de 45 kg/tML peuvent être traitées au BF.

Processus de fabrication

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Systèmes de chargement par le haut des hauts fourneaux

- Chimie de la fabrication du fer par procédé de haut fourneau

- Revêtement réfractaire de haut fourneau

- Facteurs affectant le taux de coke dans un haut fourneau