Génération et utilisation de gaz de haut fourneau

Génération et utilisation des gaz de haut fourneau

Le procédé de haut fourneau (BF) est la technologie de pointe pour la production de métal chaud (HM) nécessaire à la fabrication de l'acier ainsi qu'à la production de la fonte brute. HM est le principal produit du BF. Lors de la production du HM, du gaz BF est produit simultanément. Le gaz BF est le nom donné au sous-produit qui est produit en continu à partir de l'ascension gazeuse ascendante de l'air soufflé à travers la charge dans le BF pendant son fonctionnement.

Bien que le but de la combustion partielle du carbone dans le BF soit d'éliminer l'oxygène (O2) de la charge de minerai, le volume de gaz généré dans le BF fait également du BF un producteur de gaz. Le gaz BF est une source importante d'énergie chimique consommée en dehors du procédé BF et a un impact majeur sur le bilan gazeux d'une aciérie intégrée. Tout d'abord, l'excédent de gaz BF est consommé dans différents fours de l'aciérie et également dans la chaudière de la centrale électrique avec d'autres gaz sous-produits tels que le gaz de four à coke et le gaz de convertisseur. Le principal paramètre déterminant sur l'utilité du gaz BF est son pouvoir calorifique.

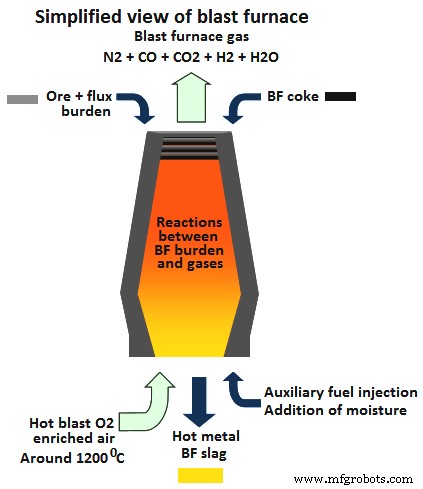

Une vue simple illustrative du fonctionnement du haut fourneau, montrant le gaz BF sortant du haut du four, est illustrée à la Fig 1.

Fig 1 Vue simple du fonctionnement du haut fourneau

Lors de la production de métal chaud (HM) dans le haut fourneau, un jet d'air chaud est soufflé dans le four à travers les tuyères. L'O2 contenu dans le jet d'air chaud réagit avec le carbone (sous forme de coke) pour produire du dioxyde de carbone (CO2) et du monoxyde de carbone (CO), selon les équations (i) C + O2 =CO2, et (ii ) CO2 + C =2CO. Le gaz produit par cette réaction remonte la cuve du four qui a été chargée de minerais, de fondants et de coke. Après un certain nombre de réactions chimiques décrites ci-dessous et un parcours d'environ 25 m à 30 m, le gaz BF sort du four sous la forme d'un gaz combustible chauffé, chargé de poussière et à faible pouvoir calorifique (CV).

Le carbone (C) dans le coke et le CO sont des agents réducteurs pour la charge de minerai constituée d'hématite (Fe2O3), de wustite (FeO) et de magnétite (Fe3O4). Ces oxydes sont réduits pour former Fe et CO2. Par exemple, les mécanismes de réduction de l'hématite sont donnés par les équations (i) Fe2O3 + 2C =2Fe + CO + CO2, et (ii) Fe2O3 + 3CO =2Fe + 3CO2.

Une autre source de dégagement gazeux résulte de la décomposition du calcaire et de la dolomite utilisés comme flux de base pour l'élimination des impuretés. Ces réactions sont (i) CaCO3 =CaO + CO2, et (ii) MgCO3 =MgO + CO2.

Tous ces changements se produisent dans la zone de réaction du four, et surtout du point de vue de la composition du gaz BF, l'équilibre chimique des gaz libérés est régi par la réaction réversible de Boudouard ( 2CO =CO2 + C) lorsqu'un rapport défini est atteint entre CO et CO2 pour une température donnée. Le résultat opérationnel est que de grandes quantités de CO2, CO et N2 chauds montent à travers le four à mesure que la charge fraîche descend dans la zone de réaction.

Cependant, il peut y avoir d'autres constituants ajoutés à la composition gazeuse en fonction de variables systématiques. Par exemple, des réducteurs supplémentaires peuvent être injectés dans le BF afin de réduire les besoins en coke dans la charge, tels que le charbon pulvérisé, le pétrole, le gaz naturel ou les plastiques recyclés, et ainsi améliorer l'efficacité du four. Cependant, l'intégrité de la charge doit être maintenue, ce qui nécessite l'injection de vapeur ou d'O2 en plus de tout réducteur supplémentaire. Ces ajouts conduisent à des niveaux fluctuants de H2 et H2O dans le souffle d'air chaud, et affectent par la suite les réactions réversibles de déplacement eau-gaz, à savoir (i) C + H2O =CO + H2, et (ii) CO + H2O =CO2 + H2.

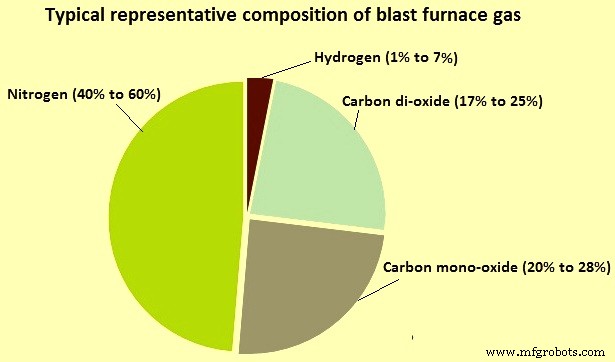

La composition chimique globale du gaz BF est donc dynamique et dépend des paramètres de fonctionnement du four. Une composition volumétrique sèche du gaz BF représentative d'un fonctionnement typique est donnée à la Fig 2.

Fig 2 Composition typique représentative du gaz de haut fourneau

Le volume spécifique du gaz BF (cum/tonne de HM) généré, sa composition chimique et son CV dépendent des paramètres de fonctionnement du BF, tels que (i) les caractéristiques des matériaux de charge, (ii) la quantité de flux chargés dans le BF, (iii) la répartition des matériaux de charge dans la cheminée BF, (iv) la qualité de la fonte en cours de fabrication, (v) la quantité de combustible auxiliaire injectée dans le BF, (vi) la température du vent chaud, et (vii ) la teneur en O2 du souffle. Par conséquent, les paramètres de fonctionnement sont d'une importance pratique du point de vue de la gestion de l'énergie de l'aciérie intégrée. La quantité de gaz BF transférée aux autres consommateurs dépend de la quantité de gaz produite dans le BF et de la quantité de gaz BF consommée dans les poêles à air chaud du BF.

La quantité totale de gaz CO + CO2 en volume dans le gaz BF au sommet du four varie d'environ 37 % à 53 % du volume total de gaz. Le rapport CO/CO2 peut varier dans un haut fourneau de 1,25:1 à 2,5:1. Un pourcentage plus élevé de CO dans le gaz rend le gaz BF dangereux. La teneur en hydrogène (H2) du gaz BF peut varier de 1 % à 7 % selon le type et la quantité de combustible injecté dans les tuyères du BF. Le composant d'équilibre du gaz BF est l'azote (N2). Le méthane (CH4) peut également être présent dans le gaz BF jusqu'à un niveau de 0,2 %.

Dans le BF, du cyanure d'hydrogène (HCN) et du gaz cyanogène (CN2) peuvent également se former en raison de la réaction du N2 dans le souffle d'air chaud et du C du coke. Cette réaction est catalysée par les oxydes alcalins. Ces gaz sont très toxiques. Le gaz BF peut contenir ces composés cyano dans la plage de 200 milligrammes par mètre cube (mg/cum) à 2 000 mg/cum.

Le gaz BF quitte le sommet BF à une température d'environ 120 degrés C à 370 degrés C et une pression pouvant aller d'environ 350 mm à 2 500 mm de pression manométrique au mercure. Il transporte à ce stade environ 20 grammes par mètre cube (g/m²) à 115 g/m² de vapeur d'eau et 20 g/m² à 40 g/m² de poussière communément appelée « fumée de combustion ». La granulométrie des poussières de cheminée peut varier de quelques microns à 6 mm.

Le gaz BF est presque incolore (légèrement blanchâtre) et un gaz inodore. Les autres caractéristiques principales du BF sont (i) un CV très faible, généralement compris entre environ 700 kilo calories par mètre cube (kcal/cum) et 850 kcal/cum, (ii) une densité relativement élevée, généralement comprise entre environ 1 250 kilogrammes par mètre cube (kg/cum) à 0 deg C et 1 atmosphère de pression, ce qui correspond à la température et à la pression standard (STP), (iii) une température de flamme théorique basse qui est d'environ 1 455 deg C, (iv) un faible taux de propagation de la flamme qui est généralement inférieure à tout autre combustible gazeux courant, (v) brûle avec une flamme non lumineuse, (vi) un point d'auto-inflammation d'environ 630 deg C, et (vii) a une limite inférieure d'explosivité (LIE) de 27 % et une limite supérieure d'explosivité (LSE) de 75 % dans un mélange air-gaz à température et pression normales. La densité du gaz BF est la plus élevée parmi tous les combustibles gazeux. Comme la densité est supérieure à la densité de l'air, il se dépose au fond en cas de fuite. Une concentration élevée de gaz CO dans le gaz BF rend le gaz dangereux.

La haute pression supérieure du gaz BF est utilisée pour faire fonctionner un générateur (turbine de récupération de la pression supérieure du gaz, c'est-à-dire TRT en abrégé). TRT peut générer de l'énergie électrique (puissance) jusqu'à 35 kWh/tonne de fonte sans brûler de combustible. Le type sec de TRT peut produire plus de puissance que le type humide.

Nettoyage du gaz BF

Le gaz BF sortant du haut du four contient 20 g/m² à 40 g/m² de poussière de carneau et ne peut pas être utilisé tel quel. Cette poussière contient de fines particules de coke, des matériaux de charge et des composés chimiques qui se forment en raison des réactions se produisant à l'intérieur du BF. Ce gaz BF sale est nettoyé dans une usine d'épuration des gaz en deux étapes, à savoir (i) l'étape d'épuration des gaz primaire et (ii) l'étape d'épuration des gaz secondaire.

L'épuration primaire des gaz consiste en des dépoussiéreurs, des cyclones ou une combinaison des deux. Le principe de la gravité est utilisé pour l'élimination des grosses particules (plus grosses que 0,8 mm) de la poussière. Dans cette étape, le gaz BF passe normalement à travers un dépoussiéreur où toutes les particules plus grossières sont éliminées. Le dépoussiéreur est une grande structure cylindrique normalement de 20 m à 30 m de diamètre et d'une hauteur de 20 m à 30 m. Il est généralement doublé pour l'isoler et empêcher la condensation de l'humidité présente dans le gaz BF afin que la poussière reste sèche et ne s'accumule pas et s'écoule librement dans la partie conique du dépoussiéreur à sa base pour son élimination périodique.

Le gaz BF est envoyé aux dépoussiéreurs par un seul coin descendant et pénètre par le haut du dépoussiéreur par un tuyau vertical qui transporte le gaz vers le bas à l'intérieur du dépoussiéreur. Ce tuyau s'évase à son extrémité inférieure comme un entonnoir inversé, de sorte que lorsque le gaz descend, sa vitesse (et donc son potentiel de transport de poussière) diminue, et la plupart des poussières plus grossières (plus grossières que 0,8 mm) tombent du flux de gaz et se dépose dans le cône au bas du collecteur de poussière. Étant donné que le bas du collecteur de poussière est fermé et que la sortie de gaz est proche du haut, le sens de déplacement du gaz est inversé de 180 degrés. Cette inversion soudaine du sens de l'écoulement provoque le dépôt d'une plus grande quantité de poussière.

Après le dépoussiéreur, le gaz est envoyé à l'étape d'épuration des gaz secondaire. Ici, le gaz BF est nettoyé soit par un système de nettoyage de gaz de type sec, soit par des usines de nettoyage de gaz de type humide. Dans les usines d'épuration des gaz de type sec, les filtres à manches sont utilisés pour éliminer les fines particules de poussière, tandis que dans les usines d'épuration des gaz de type humide, le gaz BF est lavé de la poussière dans des épurateurs en plusieurs étapes.

Utilisations du gaz BF

La chaleur sensible dans les gaz de tête BF a été utilisée pour la première fois en 1832 pour transférer de la chaleur au vent froid. À l'origine, cet échangeur de chaleur était monté sur le dessus du four. En 1845, les premières tentatives ont été faites pour utiliser la chaleur de combustion du gaz BF, mais la combustion du gaz BF n'a pas réussi jusqu'en 1857. Il est probable que les progrès dans l'utilisation du gaz BF ont été retardés en raison de sa forte poussière. contenu, les problèmes de nettoyage et de manutention, et le faible coût du combustible solide. L'augmentation du coût des autres carburants et la concurrence ont forcé son utilisation.

Dans le passé, l'utilisation du gaz BF était limitée au chauffage des poêles à air chaud dans les hauts fourneaux et à son utilisation dans les chaudières multicombustibles. Il n'a pas été considéré comme économique pour d'autres usages en raison de ses diverses caractéristiques. Cependant, ces dernières années, plusieurs facteurs ont contribué à son utilisation élargie. Les facteurs qui ont contribué à l'utilisation élargie du gaz sont (i) l'augmentation du coût des combustibles achetés, (ii) l'amélioration technique de l'épuration du gaz, améliorant ainsi la propreté du gaz, et (iii) le développement technologique pour le préchauffage du gaz BF. .

Dans les aciéries intégrées, le gaz BF est normalement utilisé en mélange avec du gaz de four à coke ou du gaz de convertisseur ou les deux. Le mélange de gaz est utilisé comme combustible dans divers fours de l'aciérie intégrée. Le gaz BF sans mélange et sans préchauffage peut être utilisé dans les poêles BF, les fours de trempage, les fours de normalisation et de recuit, les fours à noyaux de fonderie, les moteurs à gaz pour le soufflage, les chaudières pour la production d'électricité, les turbines à gaz pour la production d'électricité. Grâce aux progrès technologiques récents, le gaz BF est également directement utilisé dans le four de l'usine d'agglomération.

L'avantage thermique de l'utilisation du gaz BF dans les moteurs à gaz pour le soufflage et pour la production d'électricité doit surmonter les lourds investissements et les dépenses de maintenance requis pour un tel équipement. La chaufferie moderne utilise une pression et une température de vapeur élevées avec des turbo-soufflantes et des générateurs efficaces. Cela a suffisamment réduit l'avantage thermique des moteurs à gaz et, par conséquent, leur utilisation est devenue difficile à justifier. Certaines aciéries en Asie et en Europe ont réussi à utiliser des turbines à gaz à connexion directe pour entraîner des générateurs. Le gaz BF préchauffé ainsi que l'air préchauffé ont été utilisés avec succès dans le chauffage des fours à coke, les fosses de trempage et les fours de réchauffage.

Lorsque le gaz BF est préchauffé, il doit avoir une propreté minimale de 0,023 g/cum et dans tous les cas où ce gaz est utilisé, des précautions supplémentaires sont nécessaires pour empêcher la fuite de gaz BF non brûlé dans l'environnement puisqu'il contient un grand pourcentage de gaz CO toxique.

Dans les opérations de haut fourneau, où le gaz BF a un pouvoir calorifique approchant une faible valeur de 700 kcal/cum, il devient nécessaire de mélanger le gaz BF avec d'autres gaz combustibles pour obtenir une température très élevée du jet d'air chaud du poêle.

Processus de fabrication

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Génération et utilisation de gaz de four à coke

- Productivité des hauts fourneaux et paramètres d'influence

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Système de récupération et de nettoyage des gaz de four à oxygène de base

- Système de refroidissement de haut fourneau

- Injection de gaz de four à coke dans un haut fourneau

- Turbine de récupération de pression supérieure de gaz de haut fourneau