Four à induction et sidérurgie

Four à induction et sidérurgie

Le four à induction est un type de four pour la sidérurgie qui utilise l'énergie électrique pour son fonctionnement. La sidérurgie au four à induction (FI) est l'un des deux procédés de sidérurgie électrique. L'autre procédé de sidérurgie électrique utilise un four à arc électrique (EAF). Bien que les IF soient utilisées depuis longtemps, la production d'acier doux par les IF n'est pas un phénomène très ancien.

Le principe de la fusion en FI est qu'une source électrique haute tension provenant d'une bobine primaire induit une basse tension et un courant élevé dans le métal ou la bobine secondaire. IF utilise la chaleur produite par les courants de Foucault générés par un champ alternatif à haute fréquence. Le champ magnétique alternatif produit par le courant haute fréquence induit de puissants courants de Foucault dans la charge entraînant un échauffement très rapide.

Historique

Le développement de l'IF a commencé avec la découverte du principe de l'induction électromagnétique par Michael Faraday. Cependant, ce n'est qu'à la fin des années 1870 que De Ferranti, en Europe, a commencé des expériences sur les fours à induction. Le premier IF pour la fusion des métaux a été breveté par Edward Allen Colby vers 1900. La première utilisation pratique de IF a été par Kjellin à Gysinnge, en Suède, en 1900. Le premier acier a été fabriqué dans un IF aux États-Unis en 1907 dans un four Colby près de Crême Philadelphia. Le premier IF pour application triphasée a été construit en Allemagne en 1906 par Rochling-Rodenhauser.

Caractéristiques du four à induction

Il existe principalement deux types de FI. Ce sont (i) le canal IF et (ii) le coreless IF.

Le canal IF est constitué d'une coque en acier revêtue de réfractaire qui contient le métal en fusion. Attachée à la coque en acier et reliée par une gorge se trouve une unité d'induction qui forme le composant de fusion du four. L'unité d'induction est constituée d'un noyau de fer en forme d'anneau autour duquel est enroulée une bobine d'induction primaire. Cet ensemble forme un transformateur simple dans lequel les boucles de métal en fusion constituent le composant secondaire. La chaleur générée dans la boucle fait circuler le métal dans le puits principal du four. La circulation du métal en fusion provoque une action d'agitation utile dans la masse fondue. Le canal IF est normalement utilisé pour la fusion d'alliages à bas point de fusion, ou comme unité de maintien et de surchauffe pour les alliages à point de fusion plus élevé tels que la fonte. Le four peut être utilisé comme support pour le métal fondu hors pointe dans un IF sans noyau, réduisant ainsi les coûts totaux de fusion en évitant les charges de pointe. Le canal IF n'est généralement pas utilisé pour la sidérurgie.

L'IF sans noyau a une construction assez simple. Il se compose essentiellement d'un récipient réfractaire et de la bobine environnante portée par un cadre en acier. Lorsqu'un courant alternatif (AC) traverse la bobine, il crée un champ électromagnétique qui induit à son tour des courants de Foucault dans le matériau chargé. Ce matériau de charge est chauffé selon la loi de Joule et avec plus de chaleur, le matériau de charge fond.

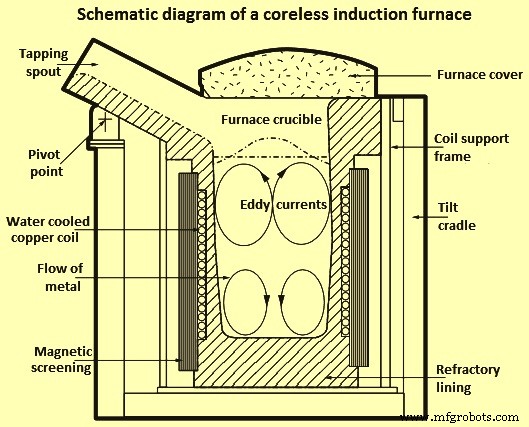

Le composant principal de l'IF sans noyau consiste en un creuset, une unité d'alimentation composée d'un transformateur, d'un onduleur et d'une batterie de condensateurs, le dispositif de charge, le système de refroidissement pour l'alimentation et la bobine du four, le système de contrôle de processus et l'équipement d'extraction des fumées. Le diagramme schématique d'un IF sans noyau est illustré à la figure 1.

Fig 1 Schéma d'un IF sans noyau

Dans le cas d'un IF sans noyau, le cœur du four est la bobine, qui consiste en une section creuse de tubes en cuivre à haute conductivité et à usage intensif qui est enroulée sous la forme d'une bobine hélicoïdale. La forme de la bobine est contenue dans une coque en acier et un blindage magnétique est utilisé pour empêcher le chauffage de la coque de support. Pour la protéger de la surchauffe, la batterie est refroidie à l'eau, l'eau étant recirculée après refroidissement dans une tour de refroidissement. La virole s'appuie sur des tourillons sur lesquels le four s'incline pour faciliter le coulage. Le creuset est formé en enfonçant un réfractaire granulaire entre la bobine et un gabarit interne creux qui est fondu avec la première chaleur en laissant un revêtement fritté.

Le four dispose de deux systèmes électriques distincts, un pour le système de refroidissement, l'inclinaison du four et l'instrumentation, et le second pour l'alimentation de la bobine d'induction. L'alimentation de la bobine d'induction est alimentée par une ligne électrique triphasée à haute tension et à haut ampérage. L'unité de puissance convertit la tension et la fréquence de l'alimentation principale en celles requises pour la fusion électrique. Les fréquences utilisées dans la fusion par induction varient de 50 cycles par seconde (fréquence du secteur) à 10 000 cycles par seconde (haute fréquence). Plus la fréquence de fonctionnement est élevée, plus la puissance maximale pouvant être appliquée au four de capacité donnée est élevée et plus la quantité de turbulence induite est faible.

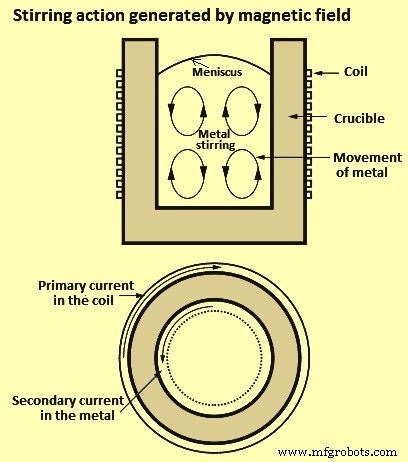

Lorsque le matériau de charge est fondu, l'interaction du champ magnétique et des courants électriques circulant dans la bobine d'induction produit une action d'agitation dans le métal en fusion (Fig 2). Cette action d'agitation force le métal fondu à monter vers le haut au centre, provoquant le ménisque caractéristique à la surface du métal. Le degré d'action d'agitation est influencé par la puissance et la fréquence appliquées ainsi que la taille et la forme de la bobine et la densité et la viscosité du métal fondu. L'action d'agitation dans le bain est importante car elle aide au mélange des alliages et à la fusion des tournures ainsi qu'à l'homogénéisation de la température dans tout le four. Une agitation excessive peut augmenter l'absorption de gaz, l'usure des revêtements et l'oxydation des alliages.

Fig 2 Action d'agitation générée par un champ magnétique

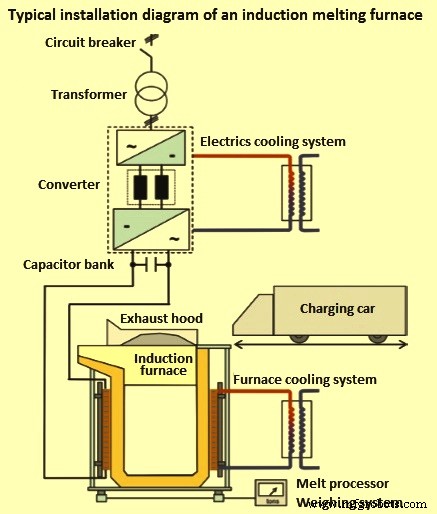

L'IF sans noyau est normalement utilisé pour fondre toutes les nuances de fer et d'acier ainsi que de nombreux alliages non ferreux. Le four est idéal pour la refusion et l'alliage en raison du degré élevé de contrôle de la température et de la chimie tandis que le courant d'induction assure une bonne circulation de la masse fondue. Dans ce four, étant donné que la matière de charge fond d'elle-même par la chaleur générée, les émissions créées par d'autres types de fours sidérurgiques ne se retrouvent pas. Le schéma d'installation typique d'un four de fusion par induction est illustré à la figure 3.

Fig 3 Schéma d'installation type d'un four de fusion par induction

Mécanisme d'agitation du bain

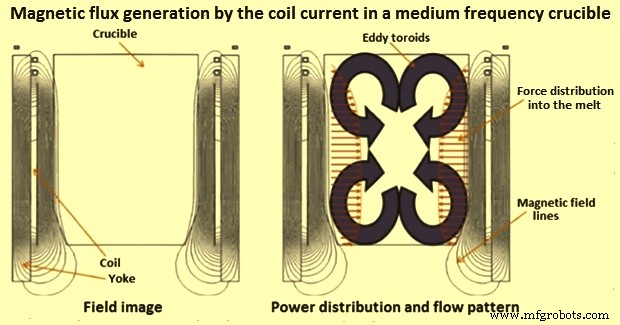

Les courants de Foucault induits dans la charge du four et l'induction magnétique créent des forces électromagnétiques. Ces forces s'étendent essentiellement dans une direction radiale à l'axe du four et poussent la masse fondue vers l'intérieur loin de la paroi du four. La gravité travaille contre ces forces et donc un dôme (ménisque) est formé sur la surface du bain. De plus, un flux de bain est créé sous la forme de deux tores de Foucault avec une direction opposée des spires. Cela est dû au fait que la pression radiale atteint son maximum vers la moitié de la bobine en raison de la fuite du champ à l'extrémité de la bobine. La distribution de puissance et le modèle de flux sont illustrés à la Fig 4.

Fig 4 Génération de flux magnétique par le courant de bobine dans un creuset à moyenne fréquence

L'agitation inductive du bain conduit tout d'abord à une bonne homogénéisation du métal fondu vis-à-vis de la température et de la composition chimique. Il agite également les matériaux de charge et crée des conditions de transfert de chaleur optimales pour la fusion des matériaux de charge.

L'alimentation est fournie à la bobine d'induction par l'intermédiaire d'un transformateur, d'un onduleur de fréquence et d'une batterie de condensateurs. La batterie de condensateurs sert à compenser la puissance réactive. De plus, étant donné que le four à induction est allumé via une rampe de temps, tous les types de scintillements et de chargement du réseau par des courants de pointe sont évités. Le courant alimenté par l'onduleur oscille avec une fréquence de résonance (entre 60 % et 110 % de la fréquence nominale) et contribue à la régulation de charge constante de manière simple.

Pertes d'énergie

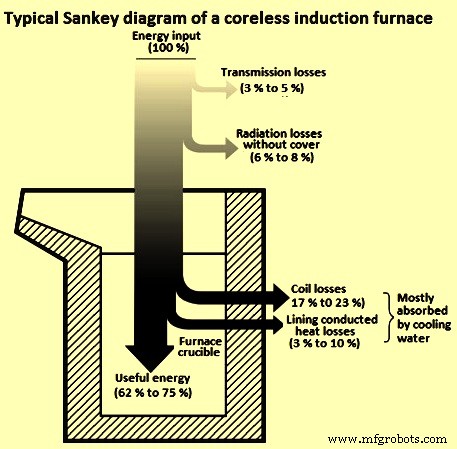

L'énergie électrique nécessaire pour chauffer une tonne d'acier à 1500°C est d'environ 396 kWh. Dans le four, il se produit généralement un grand nombre de pertes qui augmentent la consommation d'énergie spécifique à plus de 500 kWh par tonne (kWh/t). Les pertes sont principalement les pertes thermiques du four, les pertes de la bobine du four, les pertes de la batterie de condensateurs, les pertes du convertisseur et les pertes sur le transformateur côté principal. Environ 20 % à 33 % des pertes d'énergie sont absorbées par l'eau de refroidissement.

Dans un IF typique, les pertes d'énergie dans l'équipement sont comprises entre 100 kWh/t et 130 kWh/t. Le rendement du four est d'environ 62 % à 75 %. Avec un nouveau développement dans les bobines écoénergétiques, un nouveau matériau réfractaire, la réduction des pertes du convertisseur et du transformateur et l'équipement de pointe du four, les pertes d'énergie sont réduites à un niveau de 60 kWh/t à 90 kWh/t. Les nouveaux fours ont une efficacité de l'ordre de 81 % à 87 %. Les pertes d'énergie habituelles de l'IF sans noyau sont illustrées dans le diagramme de Sankey typique de la figure 5.

Fig 5 Schéma Sankey typique d'un four à induction sans noyau

Fonctionnement du four à induction

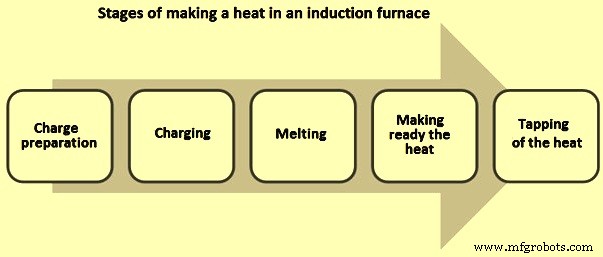

Le fonctionnement efficace du four à induction sans noyau dépend principalement de la mise en œuvre de bonnes pratiques d'exploitation. Les étapes de fabrication d'une chaleur dans le IF sont illustrées à la Fig 6.

Fig 6 étapes de fabrication d'une chaleur dans le IF

Préparation et charge de la charge – Les matières premières sont pesées et conservées à proximité du four sur le plancher de chargement du four avant de commencer la fusion. La charge doit être exempte de tous les matériaux étrangers, y compris le sable, la saleté et l'huile/la graisse. La ferraille rouillée prend non seulement plus de temps à fondre, mais contient également moins de métal par charge. Pour chaque 1 % de laitier formé à 1500 °C, la perte d'énergie est de 10 kWh/t. La ferraille doit être propre. Le poids exact des ferro-alliages doit être prêt, car les ferro-alliages sont très chers et leur manipulation appropriée réduit non seulement le gaspillage mais réduit également le temps perdu dans leur ajout.

La taille maximale d'une seule pièce de métal/ferraille ne doit pas dépasser le tiers du diamètre du creuset du four. Cela évite les problèmes de pontage. De plus, chaque charge doit représenter environ 10 % du volume du creuset. De plus, il ne doit pas y avoir d'arêtes vives, notamment en cas de ferrailles lourdes et volumineuses, car cela peut endommager le garnissage réfractaire du four. De plus, le four ne doit pas être chargé au-delà du niveau de la bobine, c'est-à-dire en chargeant le four à sa capacité. Il faut comprendre qu'à mesure que le revêtement du four s'use, la charge peut légèrement augmenter.

La séquence de charge appropriée doit être suivie. Le métal de plus grande taille doit être chargé en premier, suivi du chargement de la plus petite taille et les espaces doivent être remplis par des tournages et des alésages. L'utilisation de ferrailles d'acier en balles et de forages en vrac (copeaux d'usinage) doit être contrôlée. Les sécheurs de charge et les préchauffeurs doivent être utilisés pour éliminer l'humidité, préchauffer la charge et éliminer toute huile ou graisse. L'introduction de déchets mouillés ou humides dans la fonte doit être évitée car cela peut provoquer une explosion.

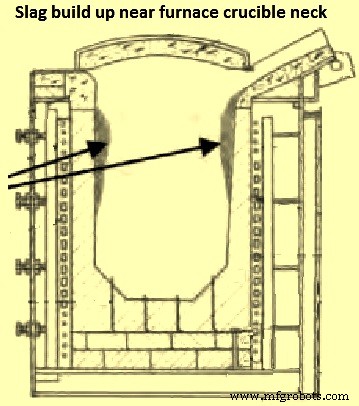

Faire fondre et préparer la chaleur – Il est essentiel que le four fonctionne toujours à pleine puissance. Cela réduit non seulement la durée des lots, mais améliore également l'efficacité énergétique. Grâce à l'utilisation d'un couvercle de four, la perte de chaleur par rayonnement peut être considérablement réduite. L'accumulation de laitier sur les parois du four (Fig. 7) doit être évitée. L'accumulation typique de scories se produit près du col, au-dessus du niveau de la bobine où l'effet d'agitation est moindre. La quantité de fondant utilisée pour l'élimination des scories est importante. Généralement, la consommation de flux est inférieure à 1 kg par tonne d'acier. Des outils appropriés doivent être utilisés pour le décrassage. Des outils à tête plate doivent être utilisés à la place de la tige ou de la barre pour le décrassage. Ils sont plus efficaces et prennent très moins de temps.

Fig 7 accumulation de laitier près du col du creuset du four

Le contrôle du processus par le processeur de fusion conduit à moins d'interruptions. En règle générale, le contrôle de processus réduit les interruptions de 2 minutes à 4 minutes. Le laboratoire d'essais spectraux doit être situé à proximité de l'atelier de fusion de l'acier afin d'éviter le temps d'attente pour l'analyse chimique des échantillons de chaleur et de laitier. Une surchauffe inutile de l'acier liquide doit être évitée. Une surchauffe de 50 deg C peut augmenter la consommation d'énergie spécifique du four de 25 kWh/t.

Puissance de la chaleur – L'aménagement de l'usine joue un rôle important dans la détermination de la distance parcourue par l'acier liquide dans la poche et de la chute de température. La taille de la poche est à optimiser pour minimiser les pertes de chaleur et vider le four dans les plus brefs délais. La fusion doit être synchronisée avec la coulée de l'acier liquide. L'acier liquide n'est pas à attendre dans le four. Le préchauffeur de poche doit être utilisé pour éviter la chute de la température. L'utilisation d'acier liquide pour préchauffer la poche est assez énergivore et coûteuse. La quantité d'acier liquide restant dans la poche doit être la plus faible possible. Le composé de revêtement de poche doit être utilisé pour minimiser la chute de température due aux pertes de rayonnement du haut de la poche.

Production d'acier doux par four à induction

Un grand tonnage d'acier doux est fabriqué à l'échelle mondiale par la route IF. Lors de la production de cet acier, la chimie du produit final est contrôlée. L'analyse chimique de tous les matériaux d'entrée doit être effectuée pour prendre une décision sur le mélange de charge. Après avoir terminé le chargement à 50 % des matériaux d'entrée, un échantillon de bain est analysé pour la composition chimique. Sur la base de l'analyse chimique de l'échantillon de bain à ce stade, des calculs sont effectués pour d'autres ajouts de métaux. Si l'échantillon de bain à ce stade présente un pourcentage élevé de carbone, de soufre et de phosphore, la teneur en éponge de fer de la charge doit être augmentée. L'échantillon final du bain est prélevé lorsque la fusion à 80 % est terminée. Sur la base de l'analyse de cet échantillon, un autre ajustement est apporté à la charge. La plus faible teneur en carbone de l'échantillon est corrigée en augmentant la quantité de fonte/fer de charge dans la charge. Le silicium et le manganèse dans le métal sont oxydés par l'oxyde de fer de l'éponge de fer. Le soufre et le phosphore sont également dilués par l'éponge de fer. Grâce à l'utilisation d'éponge de fer, les oligo-éléments de l'acier fabriqué à l'IF restent sous contrôle.

Suivi des paramètres et analyse des données

La surveillance de l'énergie est la première étape pour réaliser des économies d'énergie. Il est souhaitable d'installer un compteur d'énergie séparé pour le four. La consommation d'énergie doit être surveillée de chaleur à chaleur afin que la consommation d'énergie puisse être analysée en corrélation avec les données de production pour arriver à la consommation d'énergie spécifique du four sur une base quotidienne. Tout pic ou vallée dans les données doit être étudié et étudié en conjonction avec la température de taraudage et la quantité de métal taraudé. La température de l'eau pour le refroidissement de la batterie et du panneau et le débit doivent être surveillés. Le panneau doit être vérifié sur une base hebdomadaire et le nettoyage doit être effectué sur une base mensuelle. Un stockage efficace des matières premières est important pour une performance optimale du four. Par exemple, la ferraille, si elle est stockée sur le sol en terre battue, entraîne l'accumulation de poussière et d'humidité.

Revêtement du four à induction

Le revêtement est la partie importante du four à induction. La performance du four est directement liée à la performance de son revêtement. Un garnissage bien posé et stabilisé permet un bon fonctionnement du four, un rendement optimal et un bon contrôle des réactions métallurgiques. La pratique de revêtement la mieux adaptée à un four particulier dépend de la capacité et de la conception du four, de la pratique de fonctionnement adoptée lors de la fabrication d'une chaleur et de la puissance du four. Pour une performance réussie et constante de la doublure, les aspects importants sont (i) l'utilisation d'un grade et d'une qualité appropriés du matériau de doublure, (ii) une pratique de doublure prudente et systématique, et (iii) la cohérence des conditions de travail.

Normalement, la sélection du réfractaire pour le garnissage du four est basée sur (i) le type et la taille du four, (ii) le type d'acier fondu, (ii) la température de l'acier fondu et (iv) la type et la composition du laitier généré lors de la fusion. Il existe trois types de masses d'enfoncement utilisées pour le revêtement. Ce sont (i) acides, (ii) basiques et (iii) neutres. Si le laitier contient une grande quantité de composants acides, un revêtement de silice (SiO2) est utilisé. Pour les scories avec un indice de basicité élevé, les revêtements de magnésite (MgO) sont le choix. Le réfractaire neutre est devenu la nouvelle tendance pour le revêtement dans les FI. La masse réfractaire de pilonnage utilisée pour le garnissage neutre dans l'IF est constituée d'un mélange d'alumine (Al2O3) et de MgO fritté mélangé selon une certaine granulométrie

Pour la doublure de l'IF, le matériau de doublure correct doit être sélectionné. L'épaisseur du revêtement au fond ou sur les parois latérales ne doit pas être augmentée car l'augmentation de l'épaisseur du revêtement signifie une réduction de la capacité du four et une augmentation de la consommation d'énergie. Le four ne doit pas refroidir très lentement. Le refroidissement par air forcé aide à développer des fissures de moindre profondeur, ce qui accélère le cycle de démarrage à froid. Le temps de cycle de démarrage à froid ne doit idéalement pas dépasser 120 % du temps de cycle normal. Le ciment en bobine doit être lisse, en ligne droite et avoir une épaisseur de 3 mm à 5 mm. Lors de l'exécution des travaux de revêtement du four, il faut s'assurer que chaque couche ne dépasse pas 50 mm. Le compactage est meilleur avec une couche plus petite.

Comparaison avec le processus de fabrication de l'acier EAF

Par rapport à l'EAF, les fours à induction ont les caractéristiques à savoir (i) un récipient de fusion élevé et relativement étroit (grand rapport h/d), (ii) une faible épaisseur de paroi du creuset, (iii) une faible température de laitier et (iv) une agitation puissante du bain. La comparaison de certains des paramètres de fonctionnement de l'IF avec ceux de l'EAF pendant le processus de fabrication de l'acier est donnée dans l'onglet 1.

| Tab 1 Comparaison des paramètres de fonctionnement de l'IF avec l'EAF | ||||

| Sl. No. | Paramètre | Unité | SI | EAF |

| 1 | Énergie électrique | kWh/t | 540-550 | 490-510 |

| 2 | Réfractaire | kg/t | 3.4-3.6 | 4.1-4.2 |

| 3 | Électrodes | kg/t | Nul | 2.4-2.6 |

| 4 | Oxygène | N cum/t | Nul | 15-25 |

| 5 | Flux | kg/t | Nul | 25-28 |

| 6 | Génération de poussière | kg/t | 1-2 | 5-10 |

| 7 | Niveau sonore | dB(A) | 82-86 | 90-100 |

| 8 | Génération de scories | kg/t | 11-15 | 60-70 |

| 9 | Pertes de fusion | % | 1-2 | 7-10 |

| 10 | Décarburation | Restriction par l'usure réfractaire | Possible par soufflage d'O2 et réaction de laitier | |

| 11 | Désulfuration | |||

| 12 | Déphosphoration | |||

| 13 | Fourniture électrique | Faible charge | Charge élevée | |

| Perturbation par scintillement | Aucune perturbation de scintillement | |||

| 14 | Capacité du four | Faible | Élevé | |

Le four à induction présente plusieurs avantages techniques par rapport à l'EAF, notamment (i) une faible exigence sur le réseau électrique, (ii) un processus relativement plus propre et des dépenses liées à l'environnement moindres, (ii) des rendements plus élevés, (iv) une consommation moindre de ferro-alliages, (v) pas de coût sur les électrodes, (vi) dépenses en capital moindres, (vii) encombrement réduit, (viii) adapté pour charger des agents d'addition à tout moment en raison des caractéristiques de l'agitation du bain, (ix) a une faible charge et aucun scintillement perturbation, et (x) application automatisée de manière simple.

Les inconvénients de l'IF par rapport à l'EAF sont (i) l'exigence d'une épaisseur de paroi minimale du revêtement réfractaire présente un risque de formation de fissures entraînant l'arrêt des opérations, (ii) les fours à induction imposent des exigences plus strictes sur la qualité de la ferraille, (iii) la décarburation, la désulfuration et la déphosphoration sont limitées en raison de l'usure du réfractaire, (iv) le composant non métallique des matériaux de charge doit être maintenu sous contrôle afin que le volume du laitier reste sous la limite et n'ait pas d'effet négatif sur le revêtement, et (v) par rapport aux EAF, les FI de très hautes capacités ne sont pas actuellement disponibles.

Processus de fabrication

- Moteur à induction

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Inclusions dans l'acier et la sidérurgie secondaire

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Génération et utilisation de gaz de haut fourneau

- Fours de réchauffage et leurs types

- Productivité des hauts fourneaux et paramètres d'influence

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Chimie de la sidérurgie par four à oxygène basique