Fours de réchauffage et leurs types

Fours de réchauffage et leurs types

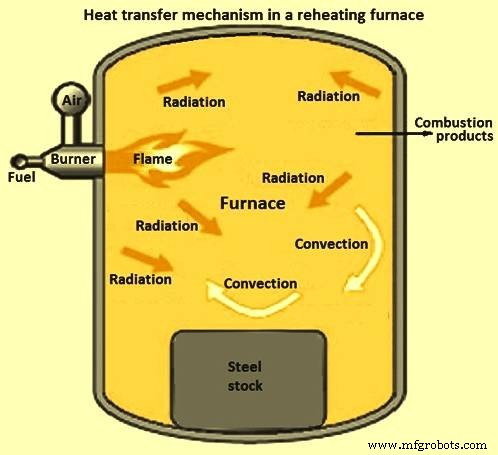

Les fours de réchauffage sont utilisés dans les laminoirs à chaud pour chauffer le stock d'acier (billettes, blooms ou brames) à des températures de laminage d'environ 1200 deg C, ce qui convient à la déformation plastique de l'acier et donc au laminage dans le laminoir. Le processus de chauffage dans un four de réchauffage est un processus continu où le stock d'acier est chargé à l'entrée du four, chauffé dans le four et déchargé à la sortie du four. La chaleur est transférée au stock d'acier (Fig 1) lors de sa traversée du four principalement par convection et rayonnement des gaz de brûleur et des parois du four.

Fig 1 Mécanisme de transfert de chaleur dans un four de réchauffage

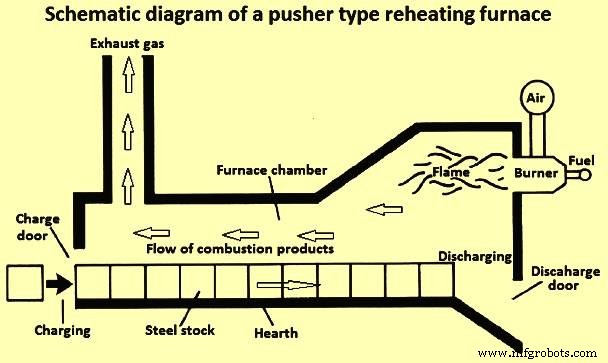

La température de chargement du stock d'acier peut aller de la température ambiante à 800 deg C. La température de sortie cible du stock d'acier est régie par les exigences du processus de laminage qui dépendent de la vitesse de laminage, de la dimension du stock et de la composition de l'acier. Les aspects de qualité de l'acier imposent des contraintes sur le gradient de température et la température de surface. Le combustible utilisé dans ces fours peut être un combustible solide, liquide ou gazeux. Le schéma de principe d'un four de réchauffage de type poussoir est illustré à la Fig 2.

Fig 2 Schéma de principe d'un four de réchauffage de type poussoir

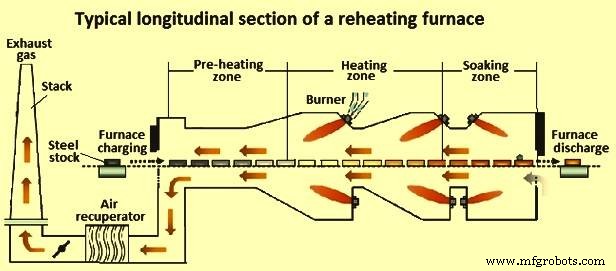

La taille du four de réchauffage est généralement exprimée comme la capacité à fournir du stock d'acier chaud au laminoir à partir du stock froid et est exprimée en tonnes par heure. L'efficacité énergétique du four de réchauffage est généralement définie comme l'augmentation de la teneur en chaleur du stock d'acier lorsqu'il est chauffé de 10 ° C à 1200 ° C divisé par l'énergie du combustible (chaleur latente plus chaleur sensible) utilisée pour cela. La coupe longitudinale typique d'un four de réchauffage est illustrée à la figure 3.

Fig 3 Coupe longitudinale typique d'un four de réchauffage

De nombreuses caractéristiques de conception du four affectent l'efficacité énergétique. Ceux-ci comprennent (i) le type de brûleurs, (ii) les dimensions du four, (iii) le nombre de zones du four, (iv) le type d'isolation des murs et du toit, (v) la conception des patins et (vi) le préchauffage du combustible et de l'air de combustion dans récupérateurs par les fumées chaudes sortant de la sortie du four. Un four efficace est conçu de manière à ce qu'en un temps donné, le stock d'acier selon la capacité du four soit chauffé à une température uniforme avec le moins de carburant et d'heures de travail possible. Les paramètres importants pour la conception du four comprennent (i) la quantité de chaleur à transmettre à la charge, (ii) la génération de chaleur suffisante qui est disponible dans le four pour chauffer le stock d'acier ainsi que pour surmonter toutes les pertes d'acier, ( iii) transfert de la chaleur générée à la surface du stock d'acier à chauffer, (iv) égalisation de la température au sein du stock d'acier et (v) perte de chaleur du four au minimum.

Les pratiques opérationnelles sont également importantes pour l'efficacité énergétique. La situation idéale est de faire fonctionner le four à la capacité nominale avec un type d'acier de même composition et de dimension uniforme. Mais en pratique, cela ne se produit pas et les facteurs qui affectent l'efficacité du four sont (i) un stock d'acier de différentes dimensions, composition et température initiale peut résider dans le four en même temps, (ii) les retards de laminage peuvent ralentir ou arrêter le mouvement du stock d'acier dans le four, (iii) la composition et la disponibilité du combustible peuvent varier, et (iv) les brûleurs et les conditions internes du four se sont dégradés.

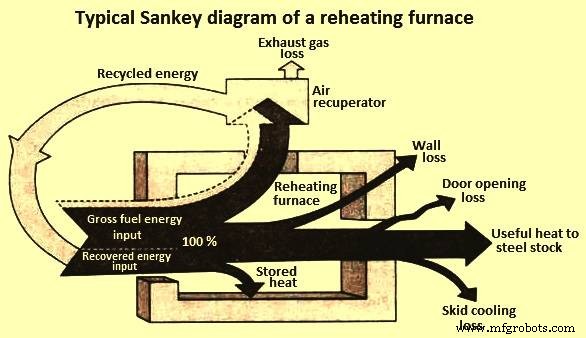

L'efficacité énergétique d'un four est normalement représentée par un diagramme de Sankey. Un schéma Sankey typique pour un four de réchauffage avec chargement à froid est illustré à la Fig 4.

Fig 4 Schéma Sankey typique d'un four de réchauffage

Classement des fours de réchauffage

La classification du four de réchauffage peut être effectuée de quatre manières, à savoir (i) en fonction de la méthode de chauffage, (ii) en fonction de la méthode de chargement du four de réchauffage, (iii) en fonction du mouvement du stock d'acier dans le four de réchauffage, et ( iv) sur la base des méthodes de récupération de chaleur.

En fonction de la méthode de chauffage, un four de réchauffage peut être du type à chauffage par combustion ou du type à chauffage électrique. La fournaise de type chauffage à combustion peut utiliser un combustible solide, liquide ou gazeux.

Sur la base de la méthode de chargement, le four de réchauffage peut être classé en type discontinu ou en continu. Dans les fours discontinus, le matériau chargé reste dans une position fixe sur le foyer jusqu'à ce qu'il soit chauffé à la température de laminage/forgeage, tandis que dans les fours continus, le matériau chargé se déplace dans le four et est chauffé à la température de laminage au fur et à mesure qu'il progresse dans le four.

Sur la base du mouvement du stock d'acier à l'intérieur du four, le four continu peut être classé en four poussant, four à sole rotative, four à balancier, four à sole mobile et four à sole roulante.

Basé sur la récupération de chaleur, le four de réchauffage peut être de type régénératif ou de type récupérateur. Le four de réchauffage de type régénérant utilise des brûleurs régénératifs tandis que le four de type récupérateur utilise des récupérateurs pour récupérer la chaleur des gaz d'échappement.

Différents types de fours de réchauffage sont décrits ci-dessous.

Four discontinu

Ce sont les anciens types de fours qui sont capables de chauffer toutes les nuances et tailles d'acier. Le stock d'acier à chauffer dans ce type de four est chargé et aspiré à travers les portes avant par une machine de chargement. Ces fours varient en taille allant des foyers de moins d'un mètre carré avec une seule porte d'accès à ceux avec des foyers d'environ 6 mètres (m) de profondeur et d'environ 15 m de longueur et avec 5 à 6 numéros de portes d'accès. Les fours discontinus peuvent être utilisés pour chauffer les matériaux à des températures d'environ 1320 degrés Celsius de manière plus satisfaisante qu'un four continu. Ils peuvent également être utilisés comme réservoir pour contenir le matériau chaud directement du broyeur primaire pour un laminage ultérieur dans le broyeur de finition.

Les inconvénients des fours discontinus sont (i) un investissement en capital élevé par unité de production, (ii) une faible efficacité de la surface du foyer, (iii) un nombre élevé d'heures de travail requises par tonne de produit chauffé, (iv) une flexibilité pratiquement nulle et (v) une limitation sur la longueur des pièces à chauffer.

Four de type poussoir

Dans le type de four à poussoir, le stock d'acier froid est poussé vers l'avant à l'aide de poussoirs du côté de chargement. Auparavant, ces fours étaient conçus pour chauffer des billettes ou de plus petites sections de blooms. Le foyer des fours antérieurs était de courte longueur et incliné vers le bas longitudinalement vers l'extrémité de décharge afin de permettre un passage facile de la pâte d'acier à travers le four. Actuellement les fours pousseurs sont plus longs avec des foyers de l'ordre de 25 m à 30 m de long. Ces fours sont équipés soit d'une cuisson par le haut, soit d'une cuisson par le haut et par le bas. Ces fours ont normalement trois zones, à savoir (i) une zone de préchauffage, (ii) une zone de chauffage et (iii) une zone de trempage. Des fours à plusieurs zones, tels qu'un four de réchauffage de brames à cinq zones, ont également été conçus et exploités.

Le stock d'acier froid peut être chargé dans un tel four soit par l'extrémité, soit par une porte latérale. Dans les deux cas, le stock d'acier est déplacé vers l'avant en poussant la dernière pièce chargée avec un poussoir à l'extrémité de chargement. A chaque poussée du stock d'acier froid contre la ligne continue de matériau, une pièce chauffée est déchargée à l'extrémité de décharge soit par gravité à travers une porte d'extrémité sur une table à rouleaux alimentant le laminoir, soit poussée à travers une porte latérale vers le rouleau du laminoir table par des moyens manuels ou mécaniques appropriés, ou retirée par la porte d'extrémité par un extracteur mécanique.

Les avantages des fours de type pousseur comprennent (i) une production élevée par unité d'investissement en capital, (ii) une efficacité élevée de la surface du foyer, (iii) une production spécifique plus élevée par unité d'espace utilisé, (iv) un faible coût de maintenance, (v) une facilité de charge et le déchargement du matériau, (vi) des différences de température plus faibles entre deux morceaux de matériau poussés, (vii) un meilleur contrôle de la vitesse de chauffage à tous les niveaux de température, (viii) une augmentation progressive de la température permet le chargement de toutes les qualités de matériaux froids, et (ix) peut être construit pour une plus grande longueur de la pièce à chauffer pour avoir un rendement de laminoir plus élevé.

Les inconvénients des fours de type poussoir incluent (i) limite la section transversale du stock d'acier puisque la surface de contact doit être carrée pour éviter l'empilement du stock d'acier dans le four, (ii) n'a pratiquement aucune flexibilité pour chauffer efficacement de petites quantités ou des épaisseurs de acier, (iii) l'entretien des patins refroidis à l'eau est difficile, (iv) les patins refroidis à l'eau donnent des bandes plus froides sur l'acier chauffé, (v) limite l'épaisseur de l'acier à un maximum de 300 mm à 350 mm lorsqu'il est refroidi à l'eau des patins sont utilisés, (vi) l'accumulation de tartre sur le foyer pose des problèmes et la vidange du four à la fin du programme est coûteuse, (vii) n'est pas souhaitable de pousser les tailles mixtes de stock d'acier à travers le four.

Four à sole tournante

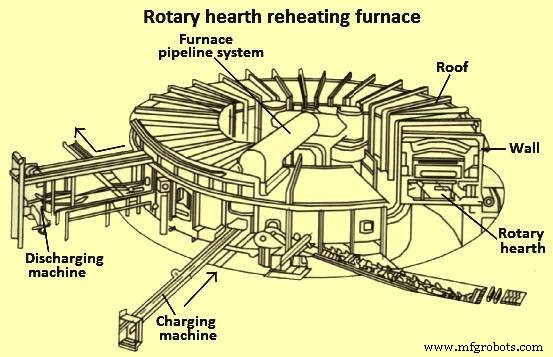

Un four à sole tournante est utilisé pour chauffer des billettes rondes dans des laminoirs à tubes et pour chauffer des blooms ou des billettes de courte longueur dans des usines de forgeage. Le four à sole tournante se compose du four et des équipements auxiliaires pour le chargement et le déchargement. Le four a un toit de four fixe, supporté sur une paroi de four fixe, et un foyer circulaire rotatif, comme illustré à la figure 5. Une pression positive est maintenue dans le four pour empêcher l'air froid extérieur d'entrer dans le four. Le four a un joint hydraulique interne et externe pour maintenir la pression dans le four.

Les brûleurs sont montés sur les parois externes et internes ou sur le toit du four. La paroi externe du four comporte des portes de chargement et de déchargement, et le chargement et le déchargement sont effectués à l'aide de machines de chargement et de déchargement. La charge et la décharge se déroulent simultanément. Lorsqu'une billette ronde est placée dans le four, le fond tourne à un certain angle. Les billettes rondes suivent un chemin radial à l'intérieur du four et sont disposées soit en une seule rangée, soit en plusieurs rangées. La sole tournante du four est divisée en zones de préchauffage, de chauffage et de trempage. Il n'y a pas de brûleurs dans la zone de préchauffage. Une ouverture de carneau est disposée sur la paroi latérale à proximité de la porte du four de chargement. Les gaz d'échappement à haute température s'écoulent dans la direction opposée à travers le foyer rotatif, pénètrent dans le conduit de fumée et la cheminée à l'extérieur du four et sortent dans l'atmosphère. Pendant le processus d'écoulement des gaz d'échappement à haute température, les billettes dans la zone de préchauffage sont principalement chauffées par convection. La longueur de la zone de préchauffage représente environ un quart de la longueur périphérique du four rotatif. La longueur de la zone de trempage est de l'ordre des trois vingtièmes de la longueur périphérique du four à sole tournante. De plus, aucune billette ronde et aucun brûleur ne sont présents entre les portes du four de chargement et de déchargement. Un mur de séparation est placé au milieu. La distance entre les portes du four de chargement et de déchargement est d'environ un dixième de la longueur périphérique du four rotatif.

Fig 5 Four de réchauffage à sole rotative

Fig 5 Four de réchauffage à sole rotative

Le stock d'acier dans le four à sole tournante avance soit sur une sole horizontale, soit sur une sole moyennement inclinée. Ainsi il ne présente pas l'inconvénient de sole trop inclinée d'un four à pousse continue. Ce four a de meilleurs moyens de contrôler la vitesse de chauffage à tous les niveaux de température par rapport à un four de type batch. L'inconvénient de ce four comprend (i) un coût d'investissement élevé par unité de production, (ii) un rapport espace par unité élevé, (iii) une faible efficacité de la surface du foyer et (iv) les réfractaires de paroi et les joints au niveau du foyer nécessitent un niveau de maintenance élevé. .

Fours à longerons mobiles

Initialement, les fours à longerons mobiles étaient conçus avec des longerons mobiles en acier allié qui étaient exposés directement à la chaleur du four et étaient également soumis à la corrosion thermique. Par conséquent, ces fours fonctionnaient à des températures maximales de 1065 deg C. Ces fours ne convenaient pas au chauffage d'aciers dont la température de réchauffage pouvait atteindre 1320 deg C.

Actuellement, le balancier est constitué d'éléments en acier refroidis à l'eau doublés de réfractaires de sorte que seuls les réfractaires sont exposés à la chaleur du four. En variante, les poutres et les supports sont constitués de sections de tuyaux refroidis à l'eau avec des boutons sur les surfaces supérieures pour empêcher le matériau chaud d'entrer en contact direct avec les tuyaux refroidis à l'eau. Les fours à longerons mobiles sont maintenant utilisés pour réchauffer les billettes, les blooms et les brames.

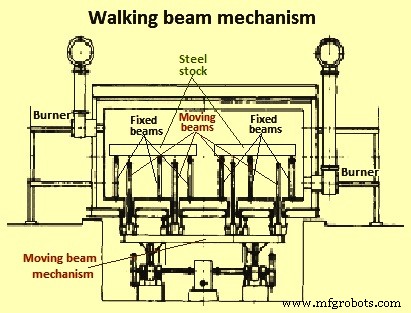

Les fours à longerons mobiles ont deux ensembles de poutres. Le stock d'acier repose sur les poutres fixes ou fixes. Pour avancer, le stock d'acier est soulevé par des poutres mobiles qui avancent à une distance prédéfinie et placent le stock à l'étape suivante sur le foyer. Après avoir placé la crosse sur la marche suivante du foyer, les poutres mobiles reviennent à leur position d'origine. Ceci est illustré à la figure 6.

Fig 6 Mécanisme de balancier

Les fours à longerons mobiles sont généralement conçus avec une charge et une décharge latérales ou latérales. Les poutres peuvent être actionnées hydrauliquement ou mécaniquement. La cuisson croisée avec des brûleurs muraux latéraux au-dessus et au-dessous du stock de matériau à chauffer est utilisée. Dans certains fours, le matériau est chauffé avec des brûleurs de toit de type radiant ou avec des brûleurs placés dans le toit et sous le matériau.

Les avantages des fours à longerons mobiles sont (i) les matières à chauffer peuvent être séparées les unes des autres afin d'éviter les collages, (ii) les empilements dans le four et le temps de séjour dans le four sont réduits, (iii) il est possible de vider le four de chaque côté en activant les mécanismes de poutre, (iv) les traces de patinage ne sont pas là puisqu'il n'y a pas de contact linéaire avec les patins refroidis à l'eau, (v) l'usure du foyer et les dommages matériels sont pratiquement absents puisqu'il n'y a pas de frottement entre le matériau et avec le foyer, (vi) une meilleure utilisation du foyer peut être obtenue lors du chargement de tailles mixtes en sélectionnant le nombre approprié de balanciers, et (vii) il existe un potentiel disponible pour l'extension de la longueur totale du four afin d'améliorer l'utilisation de gaz résiduaires du four et pour réduire la consommation de combustible.

Les inconvénients des fours à longerons mobiles sont (i) la complexité du système, (ii) le coût d'investissement élevé, (iii) l'entretien élevé des joints d'âtre et du réfractaire de l'âtre et (iv) les problèmes causés par le tartre qui tombe pendant le chauffage du matériau. .

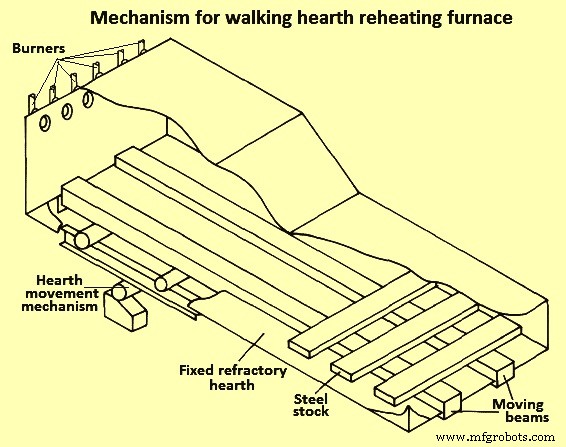

Fours à sole mobile

Il est similaire au four à longerons mobiles en ce qui concerne le passage du stock d'acier à travers la chambre de chauffe. La différence réside dans le mode d'acheminement dans ces deux fours. Dans le four à sole mobile, la masse d'acier repose sur des piliers réfractaires fixes. Ces piliers s'étendent à travers des ouvertures dans le foyer et leurs sommets sont au-dessus de la surface du foyer pendant le temps où le matériau est stationnaire dans le four. Les gaz du four peuvent ainsi circuler entre la majeure partie de la surface inférieure de l'ouvrage et le foyer.

Pour le mouvement du matériau vers l'extrémité de décharge du four, le foyer est élevé verticalement pour entrer d'abord en contact avec le matériau, puis élevé davantage sur une courte distance au-dessus des piliers. Le foyer avance alors jusqu'à une distance prédéfinie, s'arrête, abaisse le matériau jusqu'à sa nouvelle position sur les piliers, continue de descendre jusqu'à sa position la plus basse puis recule jusqu'à sa position de départ vers l'extrémité de chargement du four pour attendre la prochaine accident vasculaire cérébral. Les avantages et les inconvénients d'un four à sole mobile sont similaires à ceux d'un four à sole mobile. Le mécanisme du four de réchauffage à sole mobile est illustré à la figure 7.

Fig 7 Mécanisme du four de réchauffage à sole mobile

Four de réchauffage à sole roulante

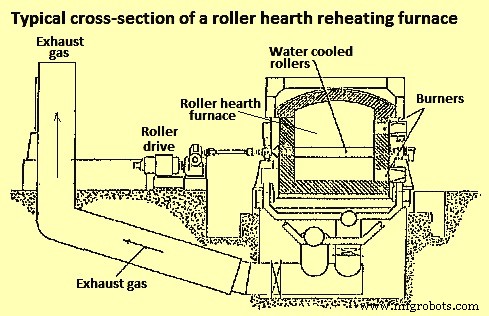

Les fours à sole à rouleaux sont avantageusement utilisés lors du chauffage de très longues billettes, blooms ou brames dans la situation où il n'est pas pratique de chauffer dans un four à poussoir ou à longeron mobile. Dans le four à sole à rouleaux, la sole est constituée d'un ensemble de rouleaux entraînés refroidis à l'eau sur lesquels la pâte d'acier avance. Une coupe transversale du four à rouleaux est illustrée à la figure 8.

Fig 8 Coupe typique du four à sole à rouleaux

Les avantages des fours de réchauffage à rouleaux sont (i) ils ont la capacité de traiter des pièces très longues, (ii) le contrôle de zone dans ce four est plus simple lorsque la cuisson croisée est utilisée, (iii) le matériau subit peu ou pas de dommages mécaniques, (iv) les marques de dérapage ne sont pas là, et (iv) le four à rouleaux se vide automatiquement.

Les inconvénients du four à sole à rouleaux comprennent (i) un coût initial élevé par unité de capacité, (ii) si les rouleaux ne sont pas correctement isolés, il y a une perte de chaleur accrue en raison du refroidissement à l'eau des rouleaux, et (iii) un foyer à rouleaux les fours sont plus étroits et plus longs que les fours à poussoir ou à balancier de même capacité.

Problèmes généraux liés aux fours de réchauffage

Il existe des problèmes généraux liés aux fours de réchauffage en continu. Les fours à combustion à zone unique sont associés à des pertes de tartre plus élevées. Les fours à zone unique ont également une tendance plus élevée à provoquer la décarburation de l'acier à haute teneur en carbone que les fours à haut et bas car l'acier est exposé aux gaz du four avec des combinaisons d'hydrogène et de vapeur d'eau pendant une durée plus longue. L'écaillage de l'acier est pratiqué parfois délibérément pour enlever la couche superficielle décarburée. Les fours à cuisson par le haut ont des foyers plus longs pour une production égale par rapport aux fours à cuisson par le haut et par le bas. Les fournaises à décharge latérale ont moins d'infiltration d'air à l'extrémité chaude que les fournaises à décharge à porte d'extrémité. L'évacuation par porte d'extrémité du type gravitaire habituel induit de l'air froid dans le four par l'effet de cheminée à l'extrémité d'évacuation du four. Cependant l'évacuation de la porte d'extrémité est mécaniquement plus simple pour évacuer la matière chauffée. Un foyer de niveau élimine l'effet de cheminée des foyers inclinés vers le haut vers l'extrémité de chargement. Cet effet de cheminée aspire l'air froid dans le four à l'extrémité chaude et entraîne donc une consommation de combustible et des pertes de tartre plus élevées.

Processus de fabrication

- Différents types de moulage sous pression et leurs applications

- Différents types de tour et leur classification

- Types de raboteuses et leurs spécifications

- Différents types de machines de mise en forme et leurs classifications

- Types de rectifieuse et leur fonctionnement

- Types de slotter et leurs spécifications

- Différents types de métaux et leurs classifications

- Différents types d'énergie et leurs exemples

- Différents types de clés et leurs fonctions