Revêtement réfractaire de haut fourneau

Revêtement réfractaire de haut fourneau

Un haut fourneau moderne (BF) est revêtu de réfractaire pour protéger la coque du four des températures élevées et des matériaux abrasifs à l'intérieur du four. Le garnissage réfractaire est refroidi pour améliorer encore la protection contre l'envoi d'un excès de chaleur qui peut détruire le garnissage réfractaire. BF dispose d'un système réfractaire complexe pour fournir une durée de vie longue et sûre qui est nécessaire pour la disponibilité du haut fourneau et pour permettre un fonctionnement et une coulée du four presque continus.

Les conditions à l'intérieur du haut fourneau varient considérablement d'une région à l'autre et les réfractaires sont soumis à divers mécanismes d'usure. Les détails sont donnés dans l'onglet 1. La condition d'application des différentes régions d'un haut fourneau n'est pas la même en raison de la nature même de sa géométrie et également en raison du processus pyrométallurgique se produisant à différentes étapes. Il existe divers mécanismes d'usure physique et chimique dans les différentes régions du haut fourneau et ils sont de nature complexe. Par exemple, l'usure mécanique ou l'abrasion se produit principalement dans la région supérieure de la pile et est provoquée par la descente des matériaux de charge et par les gaz chargés de poussière. Les charges thermiques élevées sont un facteur majeur dans la partie inférieure de la cheminée et les régions ventrales. Dans la région du foyer, les flux horizontaux et verticaux de métal chaud combinés à des contraintes thermiques forment souvent une cavitation indésirable en forme de pied d'éléphant. Les matériaux réfractaires dans ces régions doivent prendre soin de ces mécanismes d'usure pour éviter les dommages qui leur sont dus. Par conséquent, la pile BF (moyenne supérieure et inférieure), le ventre, le bosh, la région du chemin de roulement et de la tuyère, le foyer et le trou de coulée nécessitent tous une qualité différente de réfractaires en fonction des conditions d'application respectives.

| Tab 1 Mécanismes d'attaque dans différentes régions du haut fourneau | ||

| Région | Mécanisme d'attaque | Dommages résultant |

| Pile supérieure | Abrasion | Usure abrasive |

| Fluctuations moyennes des températures | Écaillage | |

| Impact | Perte de briques | |

| Pile intermédiaire | Fluctuations de température moyennes à fortes | Écaillage |

| Érosion gazeuse | Usure | |

| Oxydation et attaque alcaline | Détérioration | |

| Pile inférieure | Fortes fluctuations de température | Écaillage important |

| Érosion par jets de gaz et abrasion | Usure | |

| Oxydation et attaque alcaline | Détérioration | |

| Fatigue thermique | Dommages à la coque et fissures | |

| Ventre | Fluctuations moyennes des températures | Écaillage |

| Oxydation et attaque alcaline | Détérioration | |

| Abrasion, érosion gazeuse et haute température | Usure | |

| Bosh | Haute température | Attaque de stress |

| Attaque de laitier et d'alcali | Détérioration et usure | |

| Fluctuations moyennes des températures | Écaillage | |

| Abrasion | Usure | |

| Circuit et | Très haute température | Fissuration sous contrainte et usure |

| Région de la Tuyère | Fluctuations de température | Écaillage |

| Oxydation (eau et oxygène) | Détérioration | |

| Attaque de scories et érosion | Usure | |

| Dommages causés par les croûtes | Perte des éléments de refroidissement et des tuyères | |

| Foyer | Oxydation (eau) | Usure |

| Attaque de zinc, de laitier et d'alcali | Détérioration | |

| Haute température | Création de contraintes et fissures | |

| Érosion par des liquides chauds | Risque d'éclatement | |

| Encoche en fer | Fortes fluctuations de température | Écaillage |

| (trou de robinet) | Érosion (scorie et fer) | Usure du trou de coulée |

| Attaque de zinc et d'alcali | Détérioration | |

| Attaque gazeuse et oxydation (eau) | Usure et détérioration | |

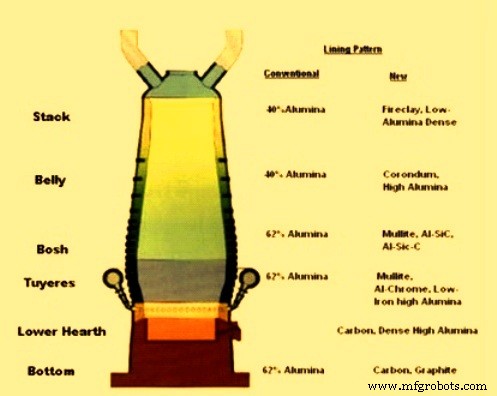

La sélection de la combinaison réfractaire appropriée en fonction du mécanisme d'usure est très importante. Une mauvaise sélection des réfractaires conduit souvent à une défaillance du réfractaire qui, par la suite, devient un problème complexe à résoudre. Les types de revêtement réfractaire requis dans une région de haut fourneau ainsi que la tendance du modèle de revêtement réfractaire sont indiqués dans la figure 1.

Fig 1 Revêtement réfractaire dans diverses régions d'un haut fourneau

Actuellement, la durée de vie de la campagne d'un BF devrait être d'environ 15 ans ou plus. De plus, il y a une tendance vers des BF de grande capacité, qui sont soumis à des conditions de fonctionnement strictes. Pour atteindre l'objectif d'une longue durée de vie du revêtement dans des conditions de fonctionnement strictes, il est nécessaire d'avoir une bonne combinaison de réfractaires de haute qualité combinés à des systèmes de refroidissement très efficaces et à un contrôle strict du fonctionnement du four pour assurer une productivité élevée sans travail excessif des parois et avec une minimisation des charges massives. "glissements" dans le BF qui peuvent causer des dommages prématurés excessifs aux revêtements réfractaires.

On sait que le fond et une partie du foyer sont corrodés principalement par la fonte brute, les scories et les alcalis. Les briques réfractaires dans ces zones sont soumises à des charges et à des températures élevées. Il nécessite donc un revêtement réfractaire qui doit avoir une résistance élevée, une valeur de fluage en compression plus faible et des valeurs RUL (réfractarité sous charge) et PCE (équivalent de cône pyrométrique) plus élevées. Certains BF utilisent une faible teneur en fer, de l'alumine dense de 42 % à 62 %, des briques réfractaires en mullite, des blocs de carbone conventionnels, etc. dans le foyer inférieur et inférieur, tandis que la tendance actuelle est de le remplacer par des blocs de graphite à super micropores. La durée de vie du foyer BF dépend principalement des facteurs suivants.

- Des facteurs opérationnels tels que (i) une productivité élevée entraînant des charges thermiques élevées, (ii) une vitesse élevée du fluide qui provoque une plus grande érosion et (iii) une injection de charbon élevée signifie une perméabilité plus faible. Aucun de ces facteurs n'est sous le contrôle de l'opérateur BF et, par conséquent, la seule solution pour cela peut être un revêtement réfractaire robuste.

- Conception du système de revêtement réfractaire : l'ensemble du revêtement réfractaire est également soumis à des contraintes thermiques qui jouent également un rôle prédominant, en particulier lorsque la conception est inadéquate. Le système ou la conception du revêtement réfractaire doit (i) optimiser la résistance thermique, (ii) fournir un soulagement de la dilatation, (iii) empêcher la fissuration et (iv) éliminer les barrières intégrées.

- Propriétés réfractaires – Celles-ci incluent (i) une conductivité thermique élevée, (ii) une résistance aux alcalis, (iii) une faible perméabilité, (iv) une faible dilatation thermique et (v) une faible élasticité.

Le développement récent des briques de carbone microporeuses et l'amélioration de la qualité des blocs de semi-graphite et de graphite ont conduit à une résistance à l'infiltration du fer et des scories et à une conductivité thermique plus élevées. Le problème de la formation de couches fragiles autour de l'isotherme de 800 °C par la condensation alcaline et les contraintes thermiques a été résolu en utilisant des blocs plus petits, des tolérances d'expansion optimales, etc. Les réfractaires au carbone sont recouverts d'argile réfractaire ou de briques de mullite pour les protéger contre l'oxydation. La conception de cette "tasse en céramique" est importante, car les isothermes sont modifiées en fonction de la qualité et de l'épaisseur du matériau de la tasse.

Les briques empilées sont particulièrement exposées à une abrasion et à une érosion élevées par le matériau de charge du haut ainsi qu'à des particules de fumée et de poussière à grande vitesse sortant en raison d'une pression de souffle élevée dans un environnement de CO (monoxyde de carbone). Par conséquent, les conditions d'application exigent des matériaux réfractaires qui doivent avoir une résistance élevée, une faible perméabilité, une résistance élevée à l'abrasion et une résistance à la désintégration du CO. La brique réfractaire en argile réfractaire super résistante ou la brique d'alumine dense contenant environ 39 % à 42 % d'Al2O3 peut conférer les caractéristiques requises pour l'application en empilement.

La tuyère et le bosh sont attaqués par les changements de température, l'abrasion et les alcalis; et le ventre et l'arbre inférieur par choc thermique, abrasion et attaque de CO, etc. Dans les zones critiques du BF, c'est-à-dire la tuyère, le bosh, le ventre et la cheminée inférieure, le carbure de silicium, le SiC-Si3N4 et les réfractaires au corindon ont remplacé le carbone et 62 % d'Al 2 O3 ou des briques de mullite. Cela tire parti de la conductivité thermique élevée du SiC en combinaison avec les refroidisseurs à douves. Cependant, en raison du problème des fuites d'eau autour du trou de coulée et de la zone de la tuyère, de nombreux hauts fourneaux sont revêtus de réfractaires à haute teneur en alumine ou en corindon alumine-chrome. L'état actuel et l'évolution des réfractaires Bf sont donnés dans l'onglet 2.

| Onglet 2 Réfractaires de haut fourneau | ||

| Zone | Présent | Tendance |

| Pile | 39 % – 42 %% Al2O3 | Argile réfractaire super résistante |

| Ventre | 39 % – 42 % Al2O3 | Corindon, SiC-Si3N4 |

| Bosh | 62 % Al2O3, Mullite | SiC-Si3N4 |

| Tuyère | 62 % Al2O3, Mullite | SiC auto-lié, Alumine-chrome (Corindon) |

| Foyer inférieur | 42 %-62 % Al2O3, Mullite, bloc de carbone conventionnel | Bloc carbone/graphite avec super micropores |

| Trou de robinet | Argile réfractaire liée au goudron, Haute alumine / SiC liée au goudron | Fireclay tar bonded, High alumina / SiC tar bonded |

| Auge principale | Pitch / argile liée à l'eau / Grog / Masses de pilonnage liées au goudron, Castables | Coulables à très faible teneur en ciment (ULCC), Mélanges SiC/Alumine, Technique de réparation par Gunning |

| Bec basculant | Masses de pilonnage à haute teneur en alumine / SiC / Béton à faible teneur en ciment | Haute teneur en alumine / SiC / Carbone / ULCC |

Différents types de réfractaires BF

Les différents types de réfractaires utilisés dans le garnissage des hauts fourneaux sont décrits ci-dessous.

- Blocs de carbone cuits - Le bloc de carbone microporeux, le bloc de carbone semi-graphitique et le bloc de silicium de carbone microporeux sont fabriqués avec de l'anthracite calciné électriquement à haute température, du graphite synthétique et du carbure de silicium comme principales matières premières. Ils possèdent une conductivité thermique plus élevée, une perméabilité plus faible, une bonne résistance aux métaux chauds et aux alcalis. Des blocs de carbone semi-graphitiques sont utilisés comme revêtement inférieur inférieur. Les blocs de carbone microporeux sont utilisés comme revêtements du fond supérieur et du foyer inférieur des hauts fourneaux à fusion intensifiée. Des blocs de silicium au carbone microporeux sont utilisés pour la pose du foyer, du trou de coulée et du trou de laitier du haut fourneau.

- Briques de carbone cuites de petite taille - Les briques de carbone microporeuses moulées et les briques de carbure de silicium et de carbone sont produites par formage à chaud, cuisson à haute température et broyage fini avec de l'anthracite calciné électriquement à haute température, du graphite synthétique et du carbure de silicium comme principales matières premières et le des huiles dérivées du charbon ou de la résine formaldéhyde phénolique comme liant ainsi que des additifs en poudre ultra micro. Les briques moulées en carbure de silicium carbone microporeux peuvent être utilisées pour la maçonnerie de la tuyère, du trou de laitier, du trou de coulée, du foyer et des zones de formation de laitier du haut fourneau.

- Brique de tasse en céramique - Il s'agit de briques de corindon composite liées en phase plastique. La brique est composée de mullite de haute qualité et de corindon fondu de haute pureté comme matières premières avec l'ajout d'un liant spécifié par façonnage à haute pression et frittage à haute température. Avec des caractéristiques de haute réfractaire sous charge (RUL), une structure compacte, une faible porosité et une haute résistance à la corrosion, les briques sont utilisées pour le fond BF, le revêtement du fond de la coupelle en céramique et la brique combinée de la tuyère, du trou de coulée et du trou de scories du grand souffle four.

- Brique de corindon - La brique de corindon est constituée de corindon fondu brun et de carbure de silicium comme matières premières, combinés à des additifs spéciaux, par le biais d'un processus de presse à mouler et d'un frittage avant l'usinage fin. La brique se caractérise par une bonne résistance alcaline et une bonne résistance à la corrosion des scories, ce qui convient au revêtement du fond, de la coupelle en céramique du foyer, de la tuyère, du trou du robinet et du trou de scories.

- Brique SiC-Si3N4 - Il existe de nombreux types de briques SiC avec différents systèmes de liaison et différentes teneurs en SiC. En général, les SiC à liaison directe ont une résistance élevée aux alcalis et au zinc. De plus, ils ont une conductivité thermique élevée, une excellente résistance à l'érosion, de très bonnes propriétés de choc thermique et sont résistants à la corrosion et à l'attaque du CO. Généralement, les SiC liés au nitrure sont utilisés dans des applications telles que le ventre BF.

- Brique de carbone d'alumine microporeuse - Ces briques sont fabriquées en adoptant du clinker de bauxite de qualité spéciale, du corindon, du graphite et de l'alumine moyenne comme matières premières principales, combinées à plusieurs types d'additifs en poudre super fine. Il présente des micropores, une bonne résistance aux alcalis et une conductivité thermique élevée. Il est utilisé pour le revêtement du bosh, de la pile et du mur de refroidissement de BF.

- Briques de classe 50 % d'alumine :généralement, les réfractaires de cette classe sont des briques réfractaires super résistantes améliorées. Ils sont généralement composés d'un mélange de bauxite, d'argile à silex/chamotte et d'argile plastique. Les briques à 50 % d'alumine ont généralement une faible porosité, se dilatent lors du réchauffage à 1600 °C et ont une bonne résistance aux cycles thermiques. Une brique de cette classe contenant des matériaux de pureté supérieure présente de bonnes qualités de portance et une excellente résistance aux attaques alcalines.

- Briques de classe 60 % alumine - Les briques de cette classe sont composées d'une grande variété de matériaux. Les briques d'alumine moyenne les plus courantes et les plus appréciées sont composées de minéraux du groupe de la sillimanite (généralement combinés avec de petites quantités d'alumine calcinée et d'argiles plastiques). Les autres qualités d'alumine à 60 % de cette classe sont composées d'un mélange de chamotte synthétique, de bauxites, d'alumine calcinée et d'argiles plastiques. Des niveaux élevés de formation de mullite permettent aux briques de cette classe (en particulier les réfractaires contenant de la sillimanite) de présenter une excellente résistance au fluage. Les briques de sillimanite peuvent souvent être liées au phosphate/chimiquement et durcies afin d'améliorer la résistance aux chocs thermiques.

- Briques de classe d'alumine à 70 % - Cette classe de briques est basée sur des matières premières primaires, la bauxite ou la chamotte à haute teneur en alumine, qui est ajoutée avec de l'argile réfractaire. Ces briques sont cuites à environ 1400 degrés C pour éviter une dilatation excessive lors de la cuisson (causée par une réaction d'ingrédients siliceux avec la bauxite, formant de la mullite). Les briques à 70 % d'alumine présentent des valeurs de dilatation élevées en service, réduisant ainsi le dimensionnement des joints.

- 80 % de briques de classe d'alumine – Elles sont à base de bauxite avec des ajouts d'alumine calcinée et de matériaux argileux. Ils sont cuits à environ 1420 - 1480 degrés C pour maintenir une taille de brique cohérente. Les produits cuits de cette classe ont une porosité d'environ 20 %, une bonne solidité et une bonne résistance aux cycles thermiques. Ces produits sont associés à une liaison phosphate/chimique (à la fois durcie et cuite) comme moyen de conférer une plus grande résistance à l'abrasion et de réduire la porosité.

- Argile réfractaire briques - Les briques en argile réfractaire sont composées d'un mélange de deux argiles ou plus. L'utilisation d'argiles à silex et de kaolin confère la réfractarité, les argiles calcinées (chamottes) contrôlent les retraits de séchage et de cuisson et les argiles plastiques facilitent la mise en forme et la force de liaison. Les briques en argile réfractaire sont généralement regroupées en (i) briques super résistantes (PCE> 33) qui ont une teneur typique en alumine de 40 % à 45 % et qui ont une bonne réfractarité, une bonne résistance aux chocs thermiques et une bonne stabilité volumique à des températures plus élevées, (ii) une haute briques réfractaires à usage intensif (PCE 31 ½ à 33) qui sont similaires aux équivalents à usage intensif mais qui sont généralement fabriquées à partir d'argiles/chamottes et d'argiles plastiques de qualité inférieure (Al2O3 typique 40 % à 45 %) et sont couramment utilisées en remplacement des briques réfractaires à usage moyen où le cycle thermique est un problème potentiel, (iii) les briques réfractaires à usage moyen (PCE 29 à 31) (Al2O3 typique 38 % à 42 %) sont utilisées dans des applications moins sévères et leur résistance aux chocs thermiques est inférieure à celle des briques réfractaires à usage intensif et à usage intensif, (iv) les briques réfractaires à faible charge (PCE 15 à 29) (Al2O3 typique 35 % à 38 %) sont utilisées comme revêtements de support et d'autres applications où des températures modérées prévalent, et (v) les briques réfractaires semi-silice qui ont une teneur typique en alumine de 18 % % à 25% avec teneur en silice s allant de 72 % à 80 % et ont une excellente résistance à la charge et une stabilité de volume à des températures relativement plus élevées.

- Masse du trou de coulée :les principales caractéristiques requises pour la masse du trou de coulée sont une bonne viscosité et de bonnes propriétés de frittage associées à une résistance à la corrosion et à l'érosion.

Processus de fabrication

- Revêtement réfractaire d'un four à oxygène basique

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Protection du revêtement du foyer du haut fourneau par l'ajout de TiO2

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Systèmes de chargement par le haut des hauts fourneaux

- Chimie de la fabrication du fer par procédé de haut fourneau