Granulation de laitier de haut fourneau à la fonderie

Granulation de laitier de haut fourneau à la fonderie

Un haut fourneau (BF) est un système fermé dans lequel des matériaux contenant du fer (morceaux de minerai de fer, aggloméré et/ou pastilles), des fondants (formateurs de laitier) et des agents réducteurs (c'est-à-dire du coke) sont alimentés en continu depuis le haut de la cuve du four grâce à un système de charge. Les produits du processus de réduction qui a lieu à l'intérieur du BF sont le métal chaud (HM) et le laitier liquide. Ces produits s'accumulent dans le foyer BF. Le laitier flotte à la surface du HM en raison de sa plus faible densité. Les produits liquides de HM et de laitier collectés dans le foyer peuvent s'écouler périodiquement du trou de coulée dans un système de canaux où le HM et le laitier sont séparés par un système de déversoirs et de barrages. Le HM est évacué dans des poches de HM (à toit ouvert ou en torpille) tandis que le laitier liquide est soit dirigé dans de grandes fosses sur le côté du four pour être refroidi à l'air en un produit agrégé, soit à travers une installation de granulation de laitier. Jusqu'aux années 1970, le laitier BF était considéré comme un déchet et était déversé dans un endroit pratique, loin du BF.

Les différents procédés de granulation du laitier liquide à la fonderie se sont développés au cours de la période autour du début des années 1970. Ces procédés diffèrent par la méthode de déshydratation du laitier granulé humide. Aujourd'hui, la granulation de laitier BF liquide est la technologie bien acceptée et est utilisée dans tous les BF à travers le monde.

La quantité de laitier liquide dépend beaucoup du matériau de charge, par exemple, la qualité du minerai de fer, la teneur en gangue du minerai de fer et les fondants ajoutés pour ajuster la composition chimique du laitier liquide. Jusque vers les années 1940-1950, la génération de laitier dans le BF était d'environ 980 kg/tML. Actuellement, grâce à une meilleure compréhension des mécanismes de formation des scories et du processus BF global, il est maintenant possible de contrôler, d'optimiser et de minimiser la génération de scories dans le BF. Aujourd'hui, la quantité spécifique de laitier générée dans le BF est de l'ordre de 175 kg/tML à 350 kg/tML. Le laitier liquide est à une température d'environ 1400 deg C à 1550 deg C.

Le laitier BF est un sous-produit non métallique produit dans le processus de fabrication du fer. Il se compose principalement de silicates, d'alumino-silicates et d'alumino-silicates de calcium. Le laitier liquide absorbe une grande partie du soufre (S) de la charge. L'objectif principal de l'usine de granulation de laitier est la transformation du laitier BF liquide en matières premières précieuses pour les industries du ciment et de la construction. Les paramètres affectant la qualité du laitier granulé comprennent (i) la chimie du laitier liquide, (ii) la température du laitier liquide, (iii) la teneur en verre du laitier granulé et (iv) la distribution moyenne des particules de laitier granulé. Alors que les deux premiers paramètres concernent l'opération BF, les deux derniers paramètres sont liés au processus de granulation du laitier. Les paramètres du processus de granulation du laitier comprennent la température et la pression de l'eau utilisée pour la granulation, ainsi que le débit et la zone de granulation disponible pour le transfert de chaleur.

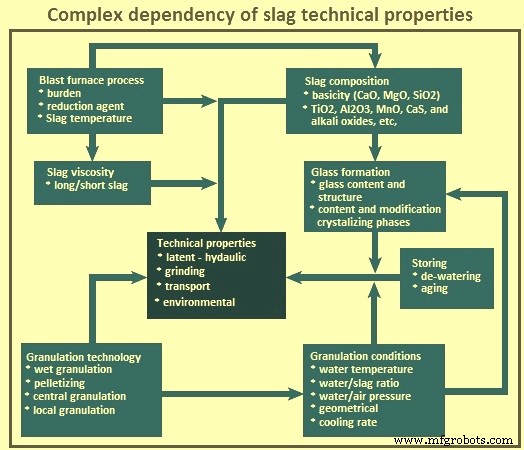

La valeur du laitier dépend de ses propriétés minéralogiques, chimiques, physiques et mécaniques, telles que la basicité, la teneur en verre, la structure et la teneur en humidité. Ces propriétés techniques sont liées à la charge et au processus de BF, à la technologie de granulation appliquée et à ses conditions de fonctionnement et au temps de stockage et de déshydratation, etc. La figure 1 montre la dépendance complexe des propriétés techniques du laitier.

Fig 1 Dépendance complexe des propriétés techniques du laitier

Le laitier granulé a l'aspect d'un sable de bétonnage. Il est de nature vitreuse et fibreuse. Il n'y a pas de chaleur de cristallisation dans sa formation et le matériau a une propriété hydraulique latente pour former des produits d'hydratation solides comme le ciment. Cependant, alors que le ciment est soluble dans l'eau facilitant le processus d'hydratation, le laitier granulé n'est soluble qu'en solution alcaline. La condition alcaline peut être produite par l'ajout d'un activateur ou d'un «catalyseur» basique, tel que la chaux. Les propriétés typiques du laitier granulé sont données dans l'onglet 1.

| Tab 1 Propriétés typiques du laitier granulé | |||

| Sl. No. | Article | Unité | Valeur |

| Propriétés physiques | |||

| 1 | État | Granulés solides | |

| 2 | Taille | mm | Moins de 10 |

| Propriétés chimiques | |||

| 3 | SiO2 | % | 32-38 |

| 4 | FeO | % | 0.2 -2 |

| 5 | CaO | % | 32-38 |

| 6 | MnO | % | 0.02-5 |

| 7 | Al2O3 | % | 16-22 |

| 8 | S | % | 0.1 -1.2 |

| 9 | MgO | % | 6-17 |

| 10 | TiO2 | % | 0.5 -1.2 |

| 11 | CaO+MgO+Al2O3/SiO2 | 1-2 | |

| 12 | Teneur en humidité | % | 8-15 |

| 13 | Résidu insoluble | % | 0.7-5 |

| 12 | Perte d'allumage | % | Nul |

| 14 | Contenu en verre | % | Plus de 90 |

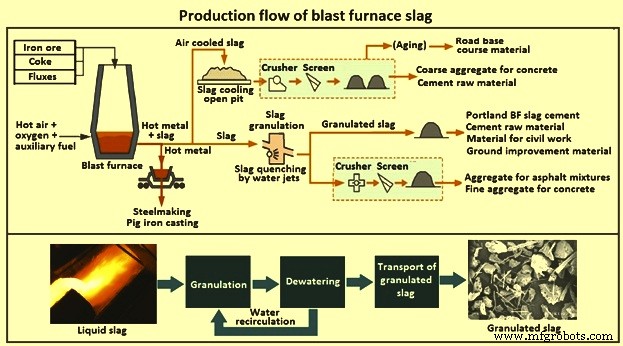

Le produit du laitier liquide comprend principalement (i) du laitier BF refroidi à l'air et (ii) du laitier BF granulé.

Le laitier BF granulé est produit par trempe à un état vitreux entraînant peu ou pas de cristallisation. Ce processus entraîne la formation de fragments de la taille du sable (ou de type fritte), généralement avec un matériau friable semblable à du clinker. La structure physique et la gradation du laitier granulé dépendent de la composition chimique du laitier, de sa température au moment de la trempe à l'eau et de la méthode de production. À partir de laitier granulé, du laitier BF granulé broyé (GGBS) peut être produit. Le GGBS a des propriétés cimentaires et peut être utilisé en remplacement partiel ou en additif au ciment Portland. Le laitier BF refroidi à l'air est produit si le laitier liquide est versé dans des lits et refroidi lentement dans des conditions ambiantes. Le laitier refroidi à l'air a une structure cristalline. Le refroidissement à l'air produit un laitier dur et en morceaux, qui est ensuite broyé et tamisé.

L'agrégat grossier de laitier BF pour le mélange du béton est produit en broyant le laitier refroidi à l'air, puis en le classant à travers des tamis, tandis que l'agrégat fin est produit en écrasant légèrement le laitier granulé pour contrôler la taille des grains, puis en le classant. La figure 2 donne le flux de production du laitier BF.

Fig 2 Flux de production du laitier BF

Concept de granulation de laitier

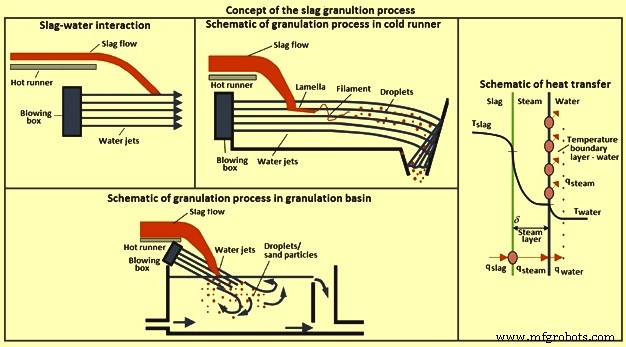

Le processus de granulation du laitier consiste à verser le laitier liquide à travers un jet d'eau à haute pression dans une tête de granulation, située à proximité immédiate du BF. Le processus de granulation est la trempe contrôlée du laitier dans de l'eau froide qui ne laisse pas le temps à la croissance cristalline de se produire. Un grand volume d'eau est nécessaire (environ 10 parties d'eau pour 1 partie de laitier liquide étant optimales). Au cours de ce processus de trempe, le laitier liquide subit un refroidissement accéléré dans des conditions de débit d'eau contrôlé et se transforme en sable vitreux avec environ 97 % des particules solides de laitier granulé inférieures à 3 mm et une taille moyenne d'environ 1 mm. Le point d'impact du laitier liquide et de l'eau à haute pression dépend du débit de laitier, de sa température ainsi que de la pente et de la forme du canal chaud.

L'échange de chaleur entre le laitier liquide et l'eau de granulation doit avoir lieu très rapidement. Les jets d'eau de granulation fragmentent le flux de laitier en lamelles de laitier liquide qui se décomposent d'abord en filaments puis en gouttelettes. Le meilleur transfert de chaleur se produit lorsque la surface de contact entre le laitier liquide et l'eau est maximale, c'est-à-dire lorsque le laitier a été transformé en gouttelettes et entièrement enfermé dans l'eau. Le temps de solidification dépend de la taille des gouttelettes de laitier, de la différence de température entre le laitier liquide et l'eau de granulation, et de l'environnement de contact entre le laitier et l'eau.

Selon la température de l'eau de granulation autour de la gouttelette de laitier, différents mécanismes de transfert de chaleur ont lieu. Ce sont (i) l'évacuation de la chaleur uniquement par dégagement de vapeur qui s'applique si la température de l'eau de granulation est égale à la température d'ébullition de l'eau, (ii) l'évacuation de la chaleur par dégagement de vapeur et transfert de chaleur dans l'eau de granulation qui s'applique à la plupart des cas, et ( iii) évacuation de la chaleur sans dégagement de vapeur mais uniquement par transfert de chaleur dans l'eau de granulation qui est applicable si l'eau de granulation est froide et permet une condensation immédiate de la vapeur générée.

En général, la température d'ébullition n'est pas atteinte lors de la granulation avec de l'eau froide, sauf pour des taches locales dues à des écoulements transitoires élevés de laitier. L'évacuation de la chaleur sans dégagement de vapeur peut avoir lieu si la granulation avec de l'eau froide et où une bonne turbulence entre le laitier et l'eau permet une évacuation optimale de la chaleur. Cependant, la situation la plus courante est l'évacuation de la chaleur par dégagement de vapeur et transfert de chaleur dans l'eau de granulation. Le concept du processus de granulation du laitier est illustré à la figure 3.

Fig 3 Concept du processus de granulation du laitier

Le processus de granulation du laitier liquide peut être réalisé avec de l'eau de granulation chaude ou froide, permettant deux configurations de circuit d'eau différentes. L'usine de granulation de laitier conçue pour un circuit de granulation à eau chaude ne possède pas de tour de refroidissement. L'eau de granulation, mise en circulation en boucle fermée, s'échauffe près de la température d'ébullition. L'évacuation de la chaleur du laitier liquide lors de la granulation à l'eau chaude se fait principalement par dégagement de vapeur. De l'eau d'appoint froide est ajoutée au système uniquement pour compenser les pertes de vapeur et d'humidité. La température moyenne de l'eau dans le circuit est d'environ 90°C à 95°C. Au point d'impact, où l'eau de granulation entre en contact avec le laitier liquide, des températures d'eau d'environ 95°C et même plus sont à prévoir.

Dans le cas du processus de granulation du laitier liquide avec l'eau de granulation froide, le processus de granulation commence lorsque l'eau de granulation entre en contact avec le laitier liquide (Fig 3). Le flux de laitier se décompose en lamelles et filaments, puis en gouttelettes. Seule une partie des scories est granulée sur le chemin à travers le canal froid vers la trémie de réception, mais est susceptible d'être achevée après avoir heurté la plaque d'impact à l'intérieur de la trémie de réception et être tombée dans la trémie de réception. Avec cette conception, seule une partie du débit d'eau est directement utilisée pour le processus de granulation, car une partie est utilisée pour refroidir les plaques de protection contre l'usure le long de l'extrémité avant du canal froid.

L'usine de granulation de scories conçue pour un circuit fermé d'eau froide est équipée d'une tour de refroidissement dont le but est de maintenir l'eau de procédé (granulation) à une température froide constante. L'évacuation de la chaleur du laitier liquide en contact avec l'eau froide de granulation s'effectue par transfert de chaleur dans l'eau et en partie par dégagement de vapeur. Le transfert de chaleur par dégagement de vapeur varie en fonction de la température de l'eau de granulation et du débit instantané de laitier. A de faibles débits de laitier, le transfert de chaleur du laitier liquide s'effectue principalement par transfert dans l'eau froide, tandis qu'à des débits de laitier élevés, un dégagement de vapeur a lieu. Une installation de granulation de scories avec un circuit d'eau froide a un potentiel plus élevé pour une évacuation rapide de la chaleur par rapport à l'installation de granulation de scories conçue avec un circuit d'eau chaude.

Dans le cas de la conception à canaux froids, le canal froid est installé dans le prolongement du canal chaud, avec une boîte de soufflage intégrée à l'avant. La boîte de soufflage est entièrement intégrée dans le canal froid qui est installé sous le bec d'extrémité du canal chaud. Le canal froid sert à guider le mélange eau-laitier/sable vers la trémie de réception et est équipé d'un revêtement résistant à l'usure car les particules de laitier granulé sont très abrasives. Le flux de chaleur du laitier liquide nécessite une pulvérisation d'eau le long du canal froid à l'extrémité avant.

Le bassin de granulation situé sous l'extrémité du bec du canal chaud est constitué d'un bassin d'eau dont la taille peut varier en fonction de la configuration de l'usine (Fig 3). Le bassin, rempli d'eau jusqu'à un niveau défini, permet de disposer d'eau complémentaire à l'eau du circuit pour la granulation. Ainsi, la granulation, soutenue par le bain d'eau turbulent, se produit beaucoup plus rapidement par rapport à la disposition des canaux froids. La disposition permet la conception de circuits d'eau avec moins de débit d'eau, mais ayant néanmoins plus d'eau disponible pour la granulation, sans compromettre la sécurité. Le bassin peut facilement être protégé contre l'usure qui, dans le cas du canal froid, nécessite un entretien important. La disposition du bassin a le potentiel de réduire la quantité de laitier poussé dans le bassin de granulation sous le niveau de l'eau. L'échange de chaleur entre les gouttelettes de laitier et l'eau est désormais assuré non seulement par les jets d'eau issus de la boîte de soufflage, mais également par l'eau entourant et enfermant chaque gouttelette dans le bassin d'eau. Les jets d'eau frappant la surface de l'eau à l'intérieur du bassin de granulation contribuent à créer des conditions turbulentes dans le bassin et aident à favoriser un effet de refroidissement plus rapide des gouttelettes de laitier en particules de laitier granulé. Bien que cette conception ait réduit le rapport eau/scorie, plus de volume d'eau est disponible pour la granulation, c'est-à-dire le volume d'eau dans le bassin et le débit d'eau au niveau de la boîte de soufflage. Le processus de granulation se déroule plus rapidement et donc le temps de solidification est réduit

Installation de granulation de laitier

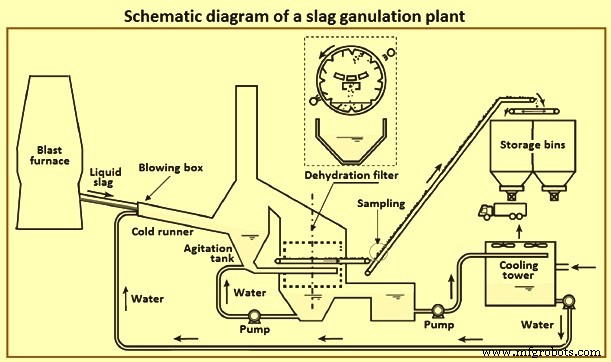

Les principaux composants d'une installation de granulation de laitier sont constitués de (i) canal chaud, (ii) caisson de soufflage, (iii) réservoir de granulation, (iv) cheminée et tour de condensation, (v) répartiteur et caissons de ralentissement, (vi) de -équipement ou installation d'abreuvement, (vii) réservoir d'eau chaude, (viii) pompes, (ix) tour de refroidissement, (xii) réservoir d'eau froide, (xiii) réservoir tampon, (xiv) eau d'appoint, (xv) tapis roulant , et (xvi) pile de stock.

L'installation de granulation de scories comprend (i) une section de granulation, (ii) une section de déshydratation et (iii) une section de stockage. La section de granulation du laitier relie le canal de laitier chaud du BF et la section de déshydratation. Le schéma de principe d'une usine de granulation de laitier est illustré à la figure 4.

Fig 4 Schéma de principe d'une usine de granulation de laitier

Section de granulation – Ici, le laitier BF liquide est trempé à l'eau et solidifié en petites particules, éliminant ainsi le besoin d'un équipement de concassage lourd. Le laitier liquide s'écoule par des canaux du BF vers l'unité de granulation. Depuis le canal d'alimentation, le courant de laitier liquide à environ 1 500 degrés C est versé dans un courant d'eau à grande vitesse au niveau de la tête de pulvérisation de granulation avant de se retrouver à environ 50 degrés C dans le réservoir de granulation. Cette solidification rapide suivie d'un éclatement du matériau en petits morceaux est contrôlée par l'excès d'eau utilisé. En raison de la température élevée du laitier liquide, l'eau est en partie évaporée puis condensée dans une tour de condensation située au-dessus du réservoir de granulation.

La production de laitier pendant la coulée BF varie normalement jusqu'à 10 tonnes/minute. Pour faire face à cette variation, le flux d'eau vers l'unité de granulation peut être contrôlé par un calcul de bilan énergétique pour assurer des performances efficaces et économiques. L'élément de contrôle est une vanne, régulant une partie du débit d'eau vers la tête de pulvérisation de granulation.

La tête de pulvérisation de granulation est le cœur technologique du granulateur et c'est là que l'eau et les scories sont mélangées de manière intensive, assurant une granulation rapide et efficace. La tête de pulvérisation est conçue pour produire un schéma d'écoulement d'eau spécifique pour un mélange optimal et est située pour diriger des jets d'eau à haute pression dans le flux de laitier liquide en chute libre.

Le volume principal d'eau est dirigé par les jets pour former un bac à eau à déplacement rapide au fond de la goulotte de granulation. Cette couche d'eau a pour but, outre la granulation du laitier, de protéger le canal de granulation et d'évacuer le mélange granulé. De plus, un certain nombre de jets sont positionnés sur les côtés du flux de laitier pour garantir que tout le laitier est granulé en petits morceaux le plus rapidement possible, pour fournir un refroidissement supplémentaire et également pour propulser le mélange laitier/eau dans la goulotte. La configuration des jets d'eau est telle que le laitier liquide, en temps normal, ne touche pas le fond de la goulotte de granulation. Les têtes de pulvérisation contiennent généralement des plaques de buses amovibles avec des inserts en céramique et des têtes de pulvérisation qui peuvent être remplacées rapidement lors de courts intervalles de maintenance.

Les quantités d'eau pour la tête de pulvérisation sont d'environ 1 200 cum/heure pour la tête de pulvérisation inférieure inférieure, 600 cum/heure pour la tête de pulvérisation inférieure supérieure et 100 cum/heure pour les pulvérisations latérales. Dans des conditions normales, 1 800 m3/heure sont utilisés pour la granulation, mais à la dernière partie de la coulée du BF, lorsque les volumes de laitier peuvent augmenter, 600 m3/heure supplémentaires peuvent être ajoutés en activant des têtes de pulvérisation supplémentaires et en augmentant le total. débit à 2 400 cum/heure.

Les exigences de la tête de pulvérisation sont (i) une construction simple et logique pour réduire les coûts de fabrication et simplifier le remplacement, (ii) l'accumulation de matériaux résistants à l'usure, par exemple, l'utilisation d'inserts en céramique pour les buses et les guides, (iii) la facilité à inspecter et facile à remplacer, et (iv) un accès facile et facile à nettoyer.

Au cours de ce processus de trempe, l'eau s'évapore et des composés SOx sont libérés. Ces émissions peuvent être éliminées par l'application d'une tour de condensation qui comprend un ensemble de buses de pulvérisation d'eau. Ces pulvérisations garantissent que les émissions sont dissoutes dans l'eau. Ils sont ensuite en partie neutralisés par le CaO du laitier.

L'ensemble du réservoir de granulation est revêtu d'un réfractaire résistant à l'usure car il est exposé à un mélange hautement turbulent et érosif d'eau et de particules de laitier. Ce mélange est transféré par gravité vers la section de déshydratation pour la séparation des particules de laitier et de l'eau.

Section d'assèchement – La section de granulation ajoute de l'eau au laitier, qui doit être éliminé et recyclé. La déshydratation est nécessaire pour abaisser la teneur en humidité à environ 10 % à 12 %. Les scories déshydratées peuvent être déchargées directement dans un camion ou sur un système de manutention pour un transport ultérieur. De nombreux systèmes de déshydratation ont été utilisés dans les différents types d'usines de granulation de laitier. Ceux-ci comprennent un lit filtrant en couches de gravier, un déshydrateur, une roue d'assèchement rotative, un tambour d'assèchement et des silos d'assèchement statiques, etc.

Section de stockage – Le laitier granulé déshydraté est ensuite acheminé vers le stockage du laitier granulé. Des silos et des méthodes de stockage à ciel ouvert sont utilisés pour le stockage du laitier granulé.

L'usine de granulation de laitier est normalement une installation compacte et adaptée aux applications avec un espace limité. Les installations de granulation, de déshydratation et de stockage sont physiquement indépendantes et peuvent être installées dans des endroits séparés. La plante permet de multiples combinaisons.

Procédé de granulation de laitier de fonderie

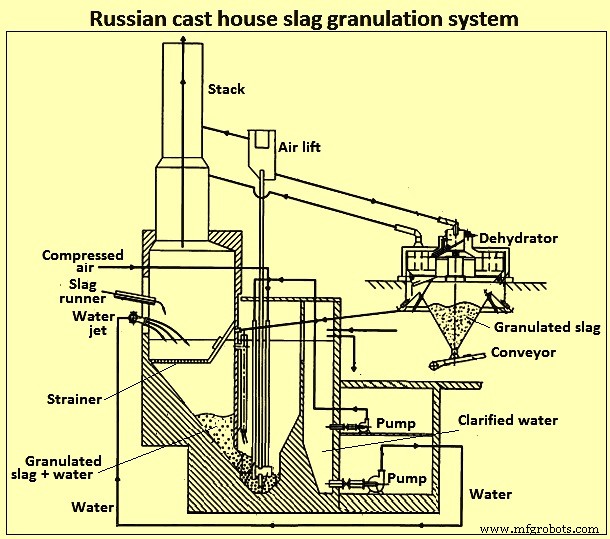

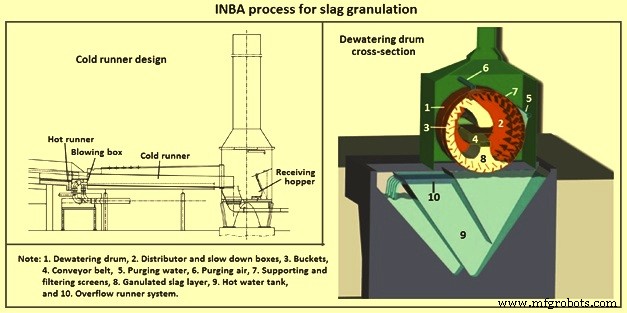

Il existe plusieurs procédés de granulation des scories de fonderie. Les principaux procédés de granulation de laitier actuellement en service sont le système de granulation OCP (processus à cycle ouvert), les usines de conception russe (Fig 5), le système RASA et les usines de granulation de laitier INBA (Fig 6), etc.

Fig 5 Système de granulation de laitier de fonderie russe

Le processus de granulation du laitier de fonderie commence par la séparation du laitier liquide du HM. Le laitier liquide est conduit dans la chambre de granulation à travers une série de canaux protégés par un revêtement et du sable. Le contact direct entre le courant d'eau sous pression et le laitier liquide a lieu dans la chambre de granulation. En raison du refroidissement rapide et de l'impact de la pression de l'eau, le laitier liquide est granulé en particules de type sable vitreux qui forment un mélange boueux avec l'eau. Ce mélange boueux d'eau et de laitier granulé est transporté vers la section de déshydratation.

La méthode de déshydratation la plus simple consiste à utiliser un lit filtrant en couches de gravier. Ce lit filtrant est périodiquement lavé à contre-courant avec de l'eau et de l'air pour éliminer l'étouffement par de petites particules de laitier. Les installations d'assèchement du RASA sont composées de plusieurs lits filtrants, qui sont constitués de couches de lit de galets de granulométrie différente au fond. L'équipement de déshydratation le plus populaire est le tambour de déshydratation rotatif du procédé INBA. Le laitier granulé et la bouillie d'eau sont répartis uniformément sur toute la longueur du tambour. Des palettes axiales à l'intérieur du tambour soulèvent en continu le laitier granulé et le déposent sur un tapis roulant situé au-dessus du distributeur. La maille fine à l'extérieur du tambour retient le laitier granulé et permet à l'eau de s'infiltrer. La couche de laitier granulé au fond du tambour crée un effet d'autofiltration.

Après déshydratation, l'humidité résiduelle du laitier granulé est d'environ 10 % à 12 %. L'eau déshydratée est nettoyée, refroidie et recyclée. Le laitier séché est acheminé vers le stockage de laitier granulé pour être expédié aux clients. Les vapeurs d'eau générées lors de la granulation du laitier sont émises à travers une cheminée normalement en acier inoxydable.

Fig 6 Procédé INBA pour la granulation du laitier

Émissions pendant le processus de granulation des scories

Le laitier BF a une teneur en S d'environ 1 %. Elle peut aller jusqu'à 2 % selon la teneur en S du coke et du charbon. Le principal composé de S est le sulfure de calcium (CaS) et pendant la granulation, des composés de S gazeux sont générés et émis. Ceux-ci sont principalement constitués de sulfure d'hydrogène (H2S) et de dioxyde de soufre (SO2) selon les équations de réaction simplifiées (i) CaS + H2O =H2S + CaO, et (ii) CaS + 3/2 O2 =SO2 + CaO. Ces réactions se produisent principalement à des températures supérieures à 1 100 °C. Tant que la gouttelette de laitier est liquide, le CaS est suffisamment disponible pour alimenter la surface de laitier/vapeur. L'apport de S à la surface de contact se fait par écoulement et diffusion. Cependant, une fois la surface de la goutte durcie (peau), le transfert de S ne se fait que par diffusion. Étant donné que le coefficient de diffusion solide est bien inférieur à celui des liquides, l'apport supplémentaire de S du liquide à la surface est arrêté. Seul le S contenu dans la peau réagit avec la vapeur une fois qu'une peau dure s'est formée. Comme la vapeur est le produit de la vapeur d'H2O et des composés S gazeux (H2S, SO2) en contact avec l'eau de granulation environnante, les composés S entrent en solution selon les pressions partielles correspondantes. Les conditions dominantes telles que la température de l'eau, le pH de l'eau et la solubilité du H2S et du SO2 définissent la quantité de composés S libérés par la vapeur et émis dans l'atmosphère ou liés au CaO contenu dans l'eau.

Avantages de la granulation des scories

Les avantages du processus de granulation du laitier comprennent (i) il convertit les déchets en un produit utile valorisé, (ii) il élimine le déversement de laitier et donc tous les inconvénients qui y sont associés, (iii) les coûts d'investissement et d'exploitation sont inférieurs aux coûts associés à le déversement des scories, (iv) il s'agit d'un processus fiable, (v) réduit la main-d'œuvre par rapport au déversement des scories, (vi) le processus peut être entièrement automatisé, (vii) économise sur la surface de terrain nécessaire pour le déversement des scories, (viii) compact la conception de l'usine de granulation ne nécessite qu'une petite surface, (ix) puisqu'elle est installée à côté de la salle de coulée du BF, elle aide le fonctionnement du BF en raison du flux continu de données provenant de l'usine de granulation.

Processus de fabrication

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Productivité des hauts fourneaux et paramètres d'influence

- Protection du revêtement du foyer du haut fourneau par l'ajout de TiO2

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Chimie de la fabrication du fer par procédé de haut fourneau