ITmk 3 Processus de fabrication de pépites de fer

Processus ITmk3 de fabrication de pépites de fer

Le procédé ITmk3 est également connu sous le nom de technologies de fabrication de fer (IT) mark 3 et est l'une des technologies de réduction du charbon. La marque IT 1 est le processus de fabrication du fer par haut fourneau (BF) tandis que la marque IT 2 est la fabrication du fer par réduction directe principalement par des procédés de réduction à base de gaz (Fig 1). Ce processus a été développé par Kobe Steel et est respectueux de l'environnement.

Fig 1 Technologies de fabrication du fer

Historique du développement

Les essais en laboratoire du procédé ont été effectués de 1996 à 1998. De 1999 à 2000, une petite usine pilote d'une capacité de 3 000 tonnes par jour a été construite et exploitée à Kakogawa Works de Kobe Steel, au Japon. Dans les années 2002 à 2004, une usine pilote de démonstration de 25 000 tonnes par an a été construite et exploitée au Minnesota, aux États-Unis. La construction de la première usine commerciale d'une capacité de 500 000 tonnes par an a commencé à Hoyt Lakes Minnesota en 2007 et l'exploitation de cette usine a commencé en janvier 2010.

Processus ITmk3

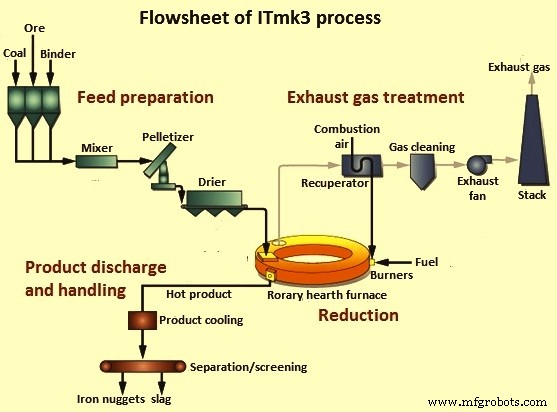

Le procédé ITmk3 est un procédé de fabrication de fer rapide qui comprend la réduction du minerai, la cémentation et la fusion du fer et la séparation des scories, le tout à des températures relativement basses. Le processus en quatre étapes consiste à (i) agglomérer le minerai de fer et le charbon, (ii) réduire et fondre les agglomérats, (iii) séparer le fer métallique du laitier et (iv) traiter les gaz d'échappement et récupérer la chaleur.

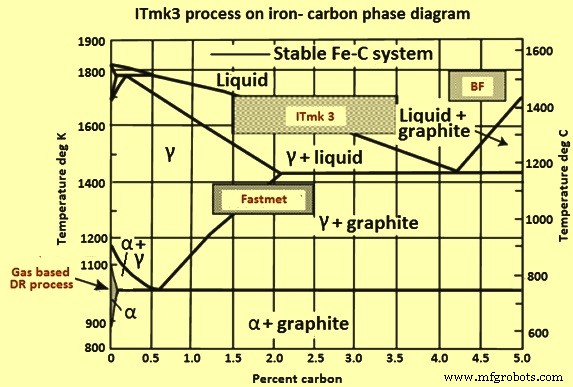

Dans ce processus, le concentré de minerai de fer et le charbon non cokéfiable (agent réducteur), le calcaire (fondant) et la bentonite (liant) sont mélangés et agglomérés en granulés verts autoréducteurs. Ces granulés sont introduits dans un four à sole rotative (RHF) où des boules vertes séchées auto-réductrices et fondantes sont réduites, carburées et fondues. Le produit est du fer granulaire appelé pépites de fer. Le processus sur le diagramme de phase fer-carbone (Fe-C) est illustré à la figure 2.

Fig 2 – Processus ITmk3 sur diagramme de phase fer-carbone

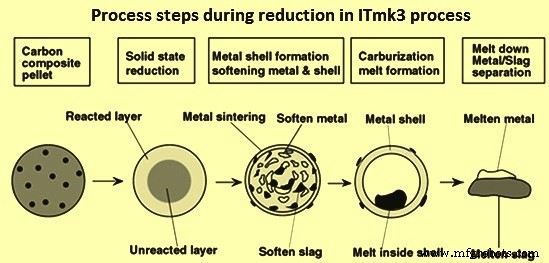

Le procédé ITmk3 produit du fer granulaire de haute pureté (pépites de fer) en utilisant des fines de minerai de fer et du charbon non cokéfiable. Le processus se distingue par la réduction, la fusion par carburation et la séparation des scories (Fig 3). Le processus se produit à des températures plus basses (environ 1350 degrés C) et donc différent de la fabrication conventionnelle du fer par haut fourneau (BF). Dans le procédé ITmk3, la réaction de réduction se déroule en 10 minutes contrairement à 8 heures dans BF et 6 heures dans les procédés de réduction directe à base de gaz.

Au cours du processus, la réduction du minerai de fer se déroule en plusieurs étapes. Ces étapes sont illustrées à la figure 3.

Fig 3 – Étapes du processus lors de la réduction du processus ITmk3

Les principales caractéristiques du processus sont données ci-dessous.

- Le procédé utilise des fines de minerai de fer de faible qualité qui sont broyées en fines particules et enrichies afin de produire un concentré de minerai de fer de haute qualité. Ce concentré est transformé en granulés verts.

- Le charbon non cokéfiable est utilisé comme réducteur.

- Les granulés sont chargés dans un four à sole tournante (RHF), chauffés à 1 350 deg C, réduits, fondus et séparés en métal et laitier.

- Le fer fondu est solidifié en pépites à l'intérieur du four, déchargé après refroidissement et séparé du laitier.

- Le processus est simple et utilise un équipement conventionnel. En outre, le faible temps de rétention facilite également le démarrage et l'arrêt de l'installation. Les fines de minerai de fer et le charbon pulvérisé sont agglomérés en granulés composites.

Le schéma de traitement du processus ITmk3 est donné à la Fig 4.

Fig 4 – Organigramme du processus ITmk3

Les réactions entre le minerai de fer et le charbon restent les mêmes que pour le processus général de fabrication du fer et sont indiquées ci-dessous.

FexOy + yCO =xFe + yCO2

CO2 + C =2CO

C(s) =C (carburé)

Fe(s) =Fe(l) (fondre)

Les deux dernières réactions sont des réactions supplémentaires dans le processus ITmk3. Ces réactions supplémentaires sont destinées à la séparation du fer métallique du laitier.

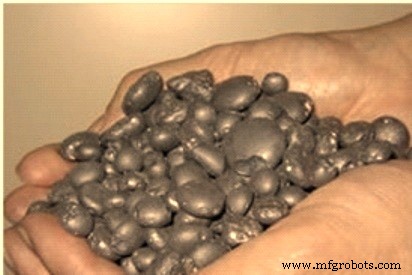

Produit du processus ITmk3

ITmk3 produit des pépites de fer sans laitier (Fig 5) qui ont des propriétés chimiques et physiques similaires à celles de la fonte brute. Il a une teneur en fer métallique comprise entre 96 % et 97 %, une teneur en C comprise entre 1,7 % et 3,5 %. La teneur en soufre des pépites de fer est d'environ 0,5 %. La densité des pépites de fer est comprise entre 6,5 grammes/centimètre cube (g/cc) et 7,0 g/cc. Les pépites de fer ont une meilleure capacité de fusion que la fonte brute produite à partir de métal chaud BF car elle a un point de fusion bas et une conductivité thermique plus élevée. Les pépites de fer ont une taille qui facilite le transport et la manipulation. Ils ne se réoxydent pas et ne génèrent pas non plus de fines lors de la manipulation. Une autre caractéristique avantageuse des pépites de fer est qu'elles peuvent être chargées en continu dans le four à arc électrique (EAF) similaire au chargement du fer réduit direct (DRI) ou du fer briqueté à chaud (HBI).

Fig 5 – Pépites de fer

Valeurs de consommation spécifiques pour le processus ITmk3

La consommation spécifique de matériaux et d'utilités par tonne de pépites pour le procédé ITmk3 est (i) fines de minerai de fer - 1,5 tonne, (ii) charbon non cokéfiable - 0,5 tonne, (iii) gaz combustible - 1,1 giga calories, (iv) électrique puissance – 200 kWh, (v) eau – 2 cum, (vi) air comprimé – 85 cum, et (vii) azote – 12 cum.

Contrôle de l'environnement

ITmk3 - Le procédé de fabrication d'acier EAF produit moins de polluants que le procédé BF - BOF. Le pourcentage de réduction de la voie de procédé ITmk3 - EAF par rapport à la voie de procédé BF - BOF est (i) le monoxyde de carbone (CO) - 96 %, (ii) les oxydes d'azote (NOx) - 65 %, (iii) le di- oxyde (SO2) - 77,7 %, (iv) composés organiques volatils (COV) - 86,5 %, (v) dioxyde de carbone (CO2) - 41,1 % et (vi) mercure (Hg) - 58,0 %.

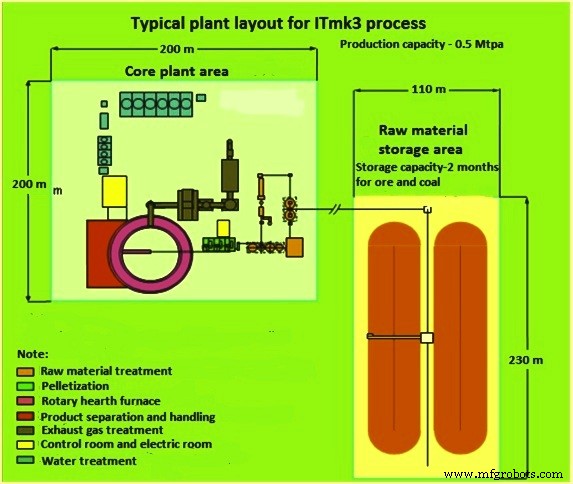

Disposition typique du processus ITmk3

La disposition typique donnant les besoins en terrain pour le processus ITmk3 est illustrée à la Fig 6

Fig 6 - Disposition typique de l'usine pour le processus ITmk3

Avantages du processus ITmk3

Le procédé ITmk3 présente plusieurs avantages par rapport aux autres procédés de fabrication du fer. Ces avantages comprennent (i) le procédé est simple, (ii) le procédé permet une réduction directe des fines de minerai de fer avec des charbons non cokéfiants, (iii) le procédé est économe en énergie puisqu'il consomme environ 30 % d'énergie en moins que l'énergie consommée pendant sidérurgie par BF, (iv) le processus entraîne une réduction des émissions de CO2, (v) le processus nécessite un faible investissement car il élimine l'usine d'agglomération/granulés et la batterie de four à coke, (vi) le processus utilise des matières premières moins chères telles que le minerai de fer des fines et des charbons non cokéfiables, (vii) le procédé produit des pépites de fer de haute qualité avec une meilleure fusibilité que la fonte brute pendant l'étape de fabrication de l'acier, (viii) le procédé élimine la nécessité de manipuler de la fonte liquide, (ix) les pépites de fer sont exemptes de laitier , exempt d'éléments parasites, exempt de réoxydation, et ne générant pas de fines et donc facile à transporter, (x) le fonctionnement et le réglage du procédé sont simples et le procédé facilite également le réglage de la production par démarrage et arrêt, (xi) l'équi Les composants utilisés dans le processus sont simples et d'une fiabilité éprouvée.

Processus de fabrication

- Processus de production d'alliage de fer et de tungstène-nickel

- Fer à repasser

- Le processus de frittage des fines de minerai de fer

- Procédé Finex pour la production de fonte liquide

- L'ensemble du processus de fabrication de moules

- Avantages des fournisseurs de fonte en tant que processus de fabrication

- Diverses méthodes de processus de fabrication de l'acier

- Comprendre le processus de fusion du minerai de fer

- Matières premières utilisées dans la fabrication du fer et de l'acier