Processus Corex pour la production de fer

Procédé Corex pour la production de fer

Au cours de la fin du XXe siècle, plusieurs nouvelles initiatives ont été prises pour le développement de la technologie de réduction par fusion qui peut devenir une voie alternative pour la production de fonte liquide (métal chaud) puisque la fabrication du fer de haut fourneau (BF) conventionnel dépend du charbon métallurgique, qui est nécessaire à la production de coke BF nécessaire à la production de fonte dans le haut fourneau. Le charbon métallurgique est non seulement coûteux mais est associé à des problèmes environnementaux lors de sa conversion en coke BF dans les batteries de four à coke. Le processus de réduction par fusion est le processus basé sur la technologie de réduction par fusion et, par conséquent, dans ce processus, la production de métal chaud est réalisée sans l'utilisation de coke métallurgique. Le processus Corex est l'une de ces initiatives. Il s'agit du premier et du seul procédé de fusion-réduction commercialement établi basé sur du charbon non cokéfiable qui est disponible comme voie alternative au haut fourneau pour la production de métal chaud.

Le procédé Corex a été développé par le fournisseur de technologie autrichien VOEST à la fin des années 1970, et sa faisabilité a été confirmée au cours des années 1980. La première usine pilote a été installée à Kehl, en Allemagne, en 1981. La commercialisation a cependant été conclue avec le sidérurgiste sud-africain ISCOR où le module C-1000 (C - 0,5 M) a été mis en service en novembre 1989 dans son usine de Pretoria. Ce réacteur de première génération appelé fondeur-gazéifieur avait un diamètre de sole de 5,5 m et une cadence de production de fonte allant de 40 tonnes par heure à 60 tonnes par heure. La capacité nominale de l'usine était de 300 000 tonnes métriques par an. L'applicabilité générale de ce procédé de première génération était limitée et de nombreux problèmes techniques devaient être résolus. Néanmoins, cela a permis de surmonter l'étape critique de démonstration de cette technologie de réduction par fusion.

Après le succès de la technologie de réduction par fusion grâce au fonctionnement du module C-1000, le module C-2000 (C-0,8 M) a été introduit par le développeur du procédé. Ce module a un diamètre de sole de 7,3 m et une cadence de production de fonte allant de 80 tonnes par heure à 100 tonnes par heure. La capacité nominale de l'usine varie de 600 000 tonnes par an à 800 000 tonnes par an. La première usine à être mise en service avec ce module a eu lieu en 1995 dans les usines de Pohang de POSCO. La mise en service a eu lieu en 1995. Depuis lors, un module C-2000 a été mis en service chez Arcelor Mittal Afrique du Sud - Saldanha Works (décembre 1998), deux modules à l'usine JSW Bellary en Inde (août 1999 et avril 2000) et deux modules à l'usine ESSAR à Hazira, en Inde.

Après le succès commercial du module C-2000, le développeur de processus Corex a commencé à proposer également des modules de plus grande capacité, à savoir (i) le module C-1.0 M avec un diamètre de foyer de 7,8 m et un taux de production de métal chaud allant de 100 tonnes par heure à 125 tonnes par heure et d'une capacité nominale allant de 800 000 tonnes par an à 1 million de tonnes par an, (ii) Module C-1,3 M avec un diamètre de sole de 9,4 m et une cadence de production de fonte allant de 125 tonnes par heure à 160 tonnes par heure et avec une capacité nominale allant de 1,0 million de tonnes par an à 1,3 million de tonnes par an, (iii) module C-3000 (C-1,5 M) avec un diamètre de foyer de 9,6 m et une cadence de production de fonte allant de 160 tonnes par heure à 180 tonnes par heure et avec une capacité nominale allant de 1,3 million de tonnes par an à 1,5 million de tonnes par an, et (iv) module C- 2,0 M avec un diamètre de foyer de 11,5 m et un métal chaud taux de production allant de 210 tonnes par heure à 240 tonnes par heure et avec une capacité nominale est allant de 1,7 million de tonnes par an à 2,0 millions de tonnes par an. Parmi ces modules de plus grande capacité, deux modules C-3000 (C-1,5 M) ont été mis en service par le groupe Baosteel Chine dans leurs usines de Luojing à Shanghai, l'un en novembre 2007 et le second en mars 2011.

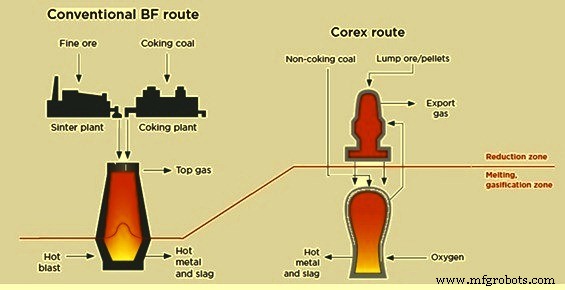

La technologie Corex est aujourd'hui un procédé reconnu pour produire de la fonte liquide de qualité identique à la fonte produite dans un haut fourneau. Il s'agit d'un procédé de réduction par fusion directe éprouvé sur le plan industriel et commercial qui permet une production rentable et respectueuse de l'environnement de métal chaud directement à partir de minerai de fer et de charbon non cokéfiable. Le processus est la seule alternative à la voie conventionnelle du haut fourneau composée d'une usine d'agglomération, d'un four à coke et d'un haut fourneau.

Le procédé Corex se distingue de la voie des hauts fourneaux par (i) l'utilisation directe de charbon non cokéfiable comme agent réducteur et source d'énergie, (ii) le minerai de fer peut être directement et facilement chargé dans le procédé sous forme de minerai en morceaux et de granulés, et (iii) l'utilisation d'oxygène pur au lieu d'un vent chaud riche en azote. L'utilisation directe de charbon non cokéfiable est possible puisque le charbon est carbonisé à l'intérieur du gazéifieur du fondoir. La température élevée du dôme dépasse 1 000 degrés Celsius, ce qui entraîne un craquage complet des hydrocarbures libérés par le charbon non cokéfiant et évite la formation de goudron. La charge de minerai typique pour Corex est de 30 % de minerai en morceaux et de 70 % de boulettes. Les résultats opérationnels ont montré qu'un fonctionnement stable est même possible avec une fraction de minerai en morceaux jusqu'à 80 %. L'utilisation d'oxygène de haute pureté dans le procédé Corex génère du gaz de tête sans azote. En raison de son pouvoir calorifique élevé, ce gaz peut être recyclé pour des travaux de réduction ou utilisé pour la production de chaleur ou d'énergie.

L'attractivité du procédé Corex est due (i) à la qualité de la fonte adaptée à la fabrication de l'acier, (ii) aux faibles coûts d'investissement et d'exploitation dus à l'élimination des fours à coke et de l'usine de sous-produits, (iii) aux faibles taux d'émission liés au procédé, (iv ) l'utilisation d'une grande variété de minerais de fer et en particulier de charbons non cokéfiables, et (v) la production d'un gaz d'exportation de grande valeur qui peut être utilisé à diverses fins telles que la production d'électricité, la production de DRI ou la substitution du gaz naturel.

La description du processus

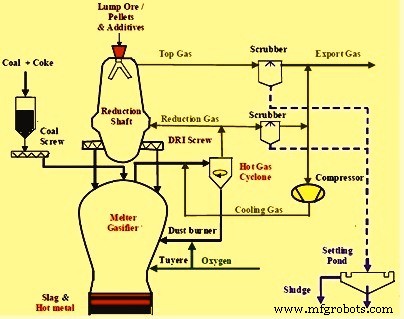

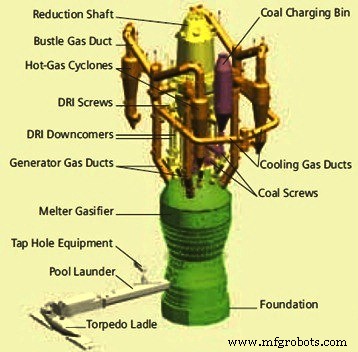

La caractéristique la plus innovante du procédé Corex est la séparation des opérations de réduction et de fusion du fer en deux réacteurs distincts, à savoir le puits de réduction et le fondeur-gazéifieur. Dans le fonctionnement en deux étapes du procédé, le DRI produit à partir d'un four à cuve est chargé dans un fondoir-gazéifieur pour la fusion. Dans le fondoir-gazéifieur, le charbon non cokéfiable est gazéifié par injection d'oxygène et le minerai de fer préréduit/les pastilles sont fondus. Le gaz sortant est utilisé pour la réduction du minerai/des pastilles de fer dans le four à cuve en amont. L'organigramme schématique du processus est illustré à la figure 1 et la vue schématique des sections principales de l'usine Corex est illustrée à la figure 2.

Fig 1 Diagramme schématique du processus Corex

Fig 2 Vue schématique des principales sections de l'usine Corex

Le minerai de fer (minerai en morceaux, boulettes ou un mélange de ceux-ci) est chargé dans l'arbre de réduction, où il est réduit en fer à réduction directe (DRI) par le gaz de réduction à contre-courant. Les matières descendent dans le puits de réduction par gravité. Le gaz de réduction d'environ 800 deg C à 850 deg C et avec une pression supérieure à 3 kg/cm² se déplace dans le sens du contre-courant vers le haut de l'arbre et sort de l'arbre à environ 250 deg C à 300 deg C. Le fer -le matériau de roulement est directement réduit à plus de 90 % de métallisation dans l'arbre et est appelé DRI (fer réduit directement). Le degré de métallisation du DRI et la calcination des additifs dépendent fortement de quatre paramètres à savoir (i) la quantité et la qualité du gaz de réduction, (ii) la température du gaz de réduction, (iii) la réductibilité de la charge ferreuse, et (iv) la taille moyenne des particules et la distribution des solides chargés. Par la suite, le DRI chaud (environ 800 deg C) et le calcaire et la dolomie partiellement calcinés sont déchargés dans le fondoir-gazéifieur à partir de l'arbre de réduction via des convoyeurs à vis de décharge à vitesse contrôlée.

Le fondoir-gazéifieur peut en grande partie être divisé en trois zones de réaction, à savoir (i) la zone de libre-bord gazeux (partie supérieure ou dôme), (ii) la zone de lit de charbon (partie médiane au-dessus des tuyères à oxygène) et (iii) la zone de foyer (partie inférieure sous les tuyères à oxygène). Du fait de l'écoulement continu de gaz à travers le lit de charbon, il existe également un lit fluidisé dans la zone de transition entre le lit de charbon et la zone franche. Le fondoir-gazéifieur fonctionne à une pression de 3 kg/cm² à 5 kg/cm² et comprend une zone de lit fluidisé supérieure à environ 1 500 °C et une zone inférieure de fusion et de collecte de liquide à environ 1 550 °C. Charbon non cokéfiant , le calcaire et le quartzite sont chargés au moyen d'un système de trémie de verrouillage dans le franc-bord au-dessus de la zone du lit fluidisé où ils sont chauffés rapidement à 1000 deg C to1200 deg C. Une certaine quantité de coke est également ajoutée à l'arbre pour éviter le regroupement du charge à l'intérieur du puits en raison de l'adhérence du minerai/des pastilles et pour maintenir une perméabilité adéquate du lit.

La matière volatile est chassée et les particules de carbone fixes brisées tombent dans la zone de gazéification où l'oxygène est injecté à travers des tuyères de type haut fourneau pour brûler le carbone en monoxyde de carbone (CO). L'oxygène injecté gazéifie le charbon de bois et génère du CO. La chaleur sensible des gaz chauds est transférée au lit de charbon, qui est utilisé pour la fusion du fer et des scories et d'autres réactions métallurgiques. La combustion exothermique fournit l'énergie pour achever la réduction du DRI chaud et faire fondre le laitier et le fer. Outre la réduction finale et la fusion, toutes les autres réactions métallurgiques ont également lieu dans le fondoir-gazéifieur. Le métal chaud et les scories sont coulés comme dans la pratique conventionnelle des hauts fourneaux.

Le gaz réducteur pour le four à cuve est produit par la combustion partielle du charbon avec de l'oxygène dans le lit fluidisé du fondoir-gazéifieur. Le gaz à la plage de température de 1 050 deg C à 1 100 deg C provenant du fondoir-gazéifieur est refroidi à la température du gaz de réduction (800 deg C à 850 deg C) par l'ajout de gaz de refroidissement. Le gaz est nettoyé dans un cyclone chaud pour recycler les fines entraînées. Une partie du gaz épuré est ensuite introduite dans le four à cuve sous forme de gaz réducteur contenant plus de 94 % de CO plus H2 (hydrogène). Le gaz restant est mélangé avec le gaz nettoyé du four à cuve et le mélange est utilisé comme gaz combustible d'exportation. Le gaz combustible exporté est également connu sous le nom de gaz Corex.

Le pouvoir calorifique du gaz Corex est d'environ 2000 kcal/N cum. Les principaux composants du gaz Corex en volume sont autour du monoxyde de carbone - 44 %, du dioxyde de carbone - 30 %, de l'hydrogène - 21 %, de l'humidité - 1 %, de l'azote - 2 %, du méthane - 1,5 % et de la teneur en poussière - moins de 5 mg /N cum. La pression du gaz Corex fourni aux différents consommateurs est normalement d'environ 700 mm de colonne d'eau.

Le calcul du bilan thermique et massique pour un procédé de fabrication du fer joue un rôle important lors du fonctionnement du procédé Corex. .

Un système de recyclage composé d'une station de compression et d'élimination du CO2 permet d'utiliser davantage de gaz d'exportation pour les travaux métallurgiques. Cela augmente l'utilisation du gaz d'exportation à un niveau supérieur et améliore l'économie globale du processus en plus de le rendre plus respectueux de l'environnement. En raison de cette utilisation accrue du gaz basée sur le recyclage du gaz, la production de gaz dans le gazéifieur du fondoir peut être considérablement réduite, ce qui se traduit directement par une consommation de carburant et d'oxygène plus faible. Avec ce laitier, la production est également réduite d'environ plus de 20 %.

La chimie du processus

Dans un procédé Corex, le concept de haut fourneau est utilisé mais le haut fourneau est virtuellement divisé en deux moitiés à l'interface de la zone cohésive (Fig 3). Le processus comporte trois étapes. La première étape du processus se déroule dans le puits de réduction, où la charge de minerai de fer est réduite par les gaz émanant du fondoir-gazéifieur et est convertie en DRI chaud. Le DRI chaud est transféré mécaniquement vers le fondoir-gazéifieur où se déroulent les deuxième et troisième étapes du processus. La deuxième étape du procédé consiste en la fusion et la carburation du DRI chaud par le charbon et l'oxygène qui est ajouté dans le compteur-gazéifieur. Dans la troisième étape du procédé qui se déroule dans la partie supérieure du fondoir-gazéifieur, un lit fluidisé de char de charbon est maintenu. Ici, le CO2 (dioxyde de carbone) et l'humidité (H2O) sont convertis en CO et H2. Puisqu'il n'y a pratiquement pas de CO2 ou de H2O dans le gaz sortant du fondoir-gazéifieur, le degré de post-combustion du gaz Corex est nul, ce qui donne un gaz riche en énergie chimique.

Fig 3 Comparaison des concepts de voie de haut fourneau et de voie Corex

Les réactions qui se produisent dans l'arbre de réduction sont les suivantes.

- Réduction de la charge de fer par CO et H2 et sa métallisation en plusieurs étapes. Fe2O3-> Fe3O4 -> FeO-> Fe.

- Calcination du calcaire et de la dolomie. CaCO3 =CaO + CO2 et CaCO3.MgCO3 =CaO.MgO + 2CO2.

- Réaction de dépôt de carbone et formation de carbure de fer (Fe3C). 2CO =CO2 + C et 3Fe + 2CO =Fe3C+ CO2.

Parmi les réactions mentionnées ci-dessus, les réactions de réduction de l'oxyde de fer par l'hydrogène et la calcination sont endothermiques, tandis que les réactions de réduction de l'oxyde de fer par le gaz CO et le dépôt de carbone sont de nature exothermique. Le gaz de réduction est presque totalement désulfuré dans le puits du fait de la présence de chaux vive et de dolomite selon les réactions CaO + H2S =CaS + H2O et MgO + H2S =MgS + H2O. La faible teneur en sulfure d'hydrogène du gaz de gueulard est importante en ce qui concerne l'utilisation ultérieure du gaz Corex.

Les réactions se déroulant dans le fondoir-gazéifieur sont les suivantes.

- Séchage du charbon qui a lieu à 100 deg C.

- Dévolatilisation du charbon qui se produit dans la plage de température de 200 °C à 950 °C et libération de méthane (CH4) et d'hydrocarbures supérieurs (CnHm).

- La décomposition des matières volatiles se produit en raison de la température plus élevée régnant dans la zone sans bord du fondoir-gazéifieur. Dans cette zone, les hydrocarbures sont craqués en hydrogène et carbone élémentaire (CnHm =n C + (m/2) H2). Il est souhaitable que tous les hydrocarbures supérieurs soient craqués dans la zone franche afin d'assurer la génération d'un gaz de réduction de bonne qualité. Ceci est réalisé en maintenant la température du dôme dans la plage de 1050°C à 1100°C. Les autres réactions qui ont lieu dans la zone franche sont (i) CO2 + C =2CO (réaction de Boudouard), (ii) H2O + C =CO + H2 (réaction eau-gaz), et (iii) CO + H2O =CO2 + H2 (réaction de déplacement).

- Calcination du calcaire non calciné et de la dolomite.

- Réduction de l'oxyde de fer résiduel dans l'éponge de fer.

- La réduction directe de FeO dans le DRI a lieu par le carbone dans le lit de charbon.

- La combustion du charbon de bois par l'oxygène a lieu à proximité des tuyères puisque la température maximale à l'intérieur du fondoir-gazéifieur existe devant les tuyères. Les réactions de gazéification du carbone qui ont lieu dans la zone des tuyères sont (i) 2C + O2 =2CO, (ii) 2CO + O2 =2CO2 et (iii) C + CO2 =2CO.

- Fusion du fer et du laitier et séparation du métal chaud et du laitier liquide.

Caractéristiques du produit et consommations spécifiques

L'analyse typique du métal chaud du procédé Corex comprend du carbone - 4,5 %, du silicium - 0,5 %, du manganèse - 0,08 %, du soufre - 0,03 % et du phosphore - 0,1 %. La température du métal chaud est d'environ 1470 deg C à 1500 deg C.

L'analyse typique des scories du procédé Corex comprend CaO - 35 %, MgO - 13 %, SiO2 - 31 %, Al2O3 - 15 %, FeO - 0,4 %, TiO2 - 0,5 % et S - 1,2 %. La température du laitier liquide est d'environ 1520 deg C à 1580 deg C.

L'analyse typique du gaz de gueulard du procédé Corex se compose d'environ CO – 42 %, H2 -19 %, CO2 – 31 % et CH4 – 1,9 %. L'analyse typique du gaz de réduction est d'environ CO – 62 %, H2 – 23 %, CO2 – 9 % et méthane – 2 %. L'analyse typique du gaz d'exportation est d'environ CO – 44 %, H2 – 21 %, CO2 – 30 %, humidité – 1 %, N2 – 2 %, CH4 – 1,5 % et teneur en poussière – moins de 5 mg/N cum.

Les consommations spécifiques typiques par tonne de fonte sont d'environ 940 kg pour le charbon sec non cokéfiant, 265 kg pour les additifs et 520 m3 pour l'oxygène. Les consommations spécifiques typiques correspondantes avec le recyclage du gaz d'exportation par tonne de fonte sont de l'ordre de 770 kg pour le charbon sec non cokéfiable, 185 kg pour les additifs et 455 m3 pour l'oxygène. Les chiffres typiques de génération par tonne de métal chaud sont d'environ 340 kg pour les scories liquides et d'environ 16 500 milliers de m² de gaz d'exportation avec une valeur calorifique d'environ 1910 Kcal/N m². Les chiffres de production typiques correspondants avec le recyclage du gaz d'exportation par tonne de métal chaud sont d'environ 265 kg pour les scories liquides et d'environ 14 100 milliers de m² de gaz d'exportation avec une valeur calorifique d'environ 1790 Kcal/N m².

Dans le procédé Corex, environ 45 % de l'apport énergétique total est utilisé pour la fabrication du fer et le reste sert à l'exportation de gaz combustible. Le métal chaud produit a des teneurs en carbone et en silicium similaires à celles du métal chaud de haut fourneau. Cependant, presque tout le soufre contenu dans le charbon non cokéfiant pénètre dans les scories et le métal chaud. À cet égard, le soufre organique dans le charbon se gazéifie et est absorbé par le DRI et renvoyé au fondeur-gazéifieur sous forme de sulfure de fer.

Aspects environnementaux du processus

Le procédé Corex capte la plupart des polluants à l'état inerte dans le laitier et les hydrocarbures libérés sont détruits dans le dôme du fondoir-gazéifieur. De plus, en raison de la cokéfaction in situ du charbon dans le fondoir-gazéifieur, une grande partie du soufre est capturée dans le laitier, ce qui réduit considérablement les émissions de SO2 ou de H2S gazeux. De plus, étant donné que l'oxygène pur est utilisé à la place du jet d'air chaud, le procédé Corex réduit considérablement les émissions d'azote sous forme de NOx et offre des avantages en ce qui concerne les émissions de poussière. Les niveaux d'émission avec le procédé Corex sont bien inférieurs à ceux de la voie de production BF qui comprend le haut fourneau, l'usine d'agglomération et les fours à coke.

Le procédé Corex émet au moins 15 % de CO2 en moins par rapport à la voie BF pour la production de métal chaud. Les émissions atmosphériques sont également inférieures à celles des unités BF conventionnelles. Les émissions de CO2 sont d'environ 1420 kg/tML contre environ 1900 kg/tML pour le BF. L'émission de SO2 est d'environ 55 kg/tML par rapport à environ 1400 kg/tML dans la voie de production BF. Les émissions de particules et de NOx dans le procédé Corex représentent environ 10 % de la voie de production BF. Le rejet de phénols est d'environ 0,04 g/tML, alors que dans la voie de production BF, il est de 100 g/tML. Le rejet de sulfures est d'environ 0,01 g/tML tandis que pour la voie de production BF, il est de 180 g/tML. Le rejet d'ammoniac pour le procédé Corex est de 60 g/tML tandis que pour la voie de production BF, il est de 900 g/tML. Les rejets de cyanure dans les eaux usées sont complètement éliminés dans la voie Corex.

Avantages et limites du processus Corex

Les avantages du procédé Corex comprennent (i) la réduction du coût d'investissement spécifique par rapport à la voie de production conventionnelle du haut fourneau, (ii) un coût de production inférieur, (iii) une meilleure performance environnementale en raison de la réduction des émissions et des rejets, (iv) un pouvoir calorifique supérieur de gaz d'exportation le rend utilisable dans un large éventail d'applications, (v) flexible en ce qui concerne les utilisations de matières premières puisqu'une grande variété de minerais de fer et de charbons peut être utilisée, (vi) une bonne flexibilité opérationnelle en ce qui concerne la capacité de production , arrêts de production et changements de matières premières.

Les limites du procédé Corex comprennent (i) une distribution optimisée du charbon et un DRI est nécessaire dans le fondoir-gazéifieur pour éviter l'écoulement périphérique des gaz chauds, (ii) l'absence de résultats de post-combustion dans la perte d'énergie chimique dans les gaz d'exportation résultant dans une forte consommation de charbon, (iii) de nombreux équipements tels que le compresseur de gaz de refroidissement sont orientés vers la maintenance, (iv) le transfert de DRI chaud et le recyclage du gaz chaud sont dangereux surtout pendant leurs périodes de maintenance, (vi) le fondeur-gazéifieur est soumis à de fortes occurrences de pics de pression en raison de l'utilisation de charbon brut avec de mauvaises conditions de lit de carbonisation entraînant le blocage des systèmes de recyclage des poussières ainsi que des systèmes d'épuration des gaz, (vii) la sensibilité des paramètres de qualité des intrants du procédé tels que la granulométrie, le pourcentage de fines dans les apports, la décrépitation et le comportement de dégradation du charbon, du minerai de fer et des pellets à haute température.

Processus de fabrication

- Processus de production d'alliage de fer et de tungstène-nickel

- Procédé Finex pour la production de fonte liquide

- ITmk 3 Processus de fabrication de pépites de fer

- Processus de fabrication du fer HIsmelt

- Processus HIsarna pour la fabrication du fer

- Laminage fendu pour la production de barres

- Processus CONARC pour la fabrication de l'acier

- Processus de laminage pour l'acier

- Conseils essentiels au processus de conception technique pour une production réussie