Processus HIsarna pour la fabrication du fer

Procédé HIsarna pour la fabrication du fer

Le procédé HIsarna est un procédé de réduction par fusion permettant de produire du fer liquide directement à partir de fines de minerai de fer et de charbon. Il représente une nouvelle façon potentiellement plus efficace de fabriquer du fer et est en cours de développement pour réduire considérablement les émissions de carbone du processus de fabrication du fer. Il s'agit d'une initiative du consortium ULCOS (ultra low carbon di-oxide steelmaking) de sidérurgistes européens et est une combinaison de la technologie HIsmelt de Rio Tinto et de la technologie Isarna développée à Tata Steel Ijmuiden. Il élimine le traitement préalable des matières premières tel que requis par le processus de haut fourneau. Le procédé consiste en une pré-réduction des fines de minerai de fer dans un four à convertisseur cyclone (CCF) de technologie Isarna et une fusion de fer en bain dans une cuve de réduction de fusion (SRV) du procédé HIsmelt. Le nom du processus dérive de la combinaison des noms des deux technologies ("HI" de HIsmelt et "sarna" d'Isarna, un mot celtique pour le fer). Le processus réduit à la fois le carbone et les coûts. Le processus HIsarna se déroule dans un réacteur spécial doté d'un four à cyclone étroit au-dessus d'un convertisseur plus large.

Le procédé combiné est environ 20 % plus économe en énergie et produit moins d'émissions de gaz à effet de serre par tonne de métal chaud par rapport à la technologie moyenne actuelle des hauts fourneaux, principalement parce qu'il ne nécessite pas de frittage de minerai ni de production de coke. Le métal chaud produit peut être transformé en acier dans un four à oxygène basique conventionnel.

Le procédé HIsarna consiste en un réacteur dans lequel du minerai de fer est injecté en tête. Le minerai est liquéfié dans un cyclone à haute température et s'égoutte au fond du réacteur où la poudre de charbon est injectée. Le charbon en poudre réagit avec le minerai fondu pour produire du fer liquide qui est le matériau de base pour produire de l'acier de haute qualité. Les gaz qui sortent du réacteur HIsarna sont principalement du dioxyde de carbone (CO2) concentré.

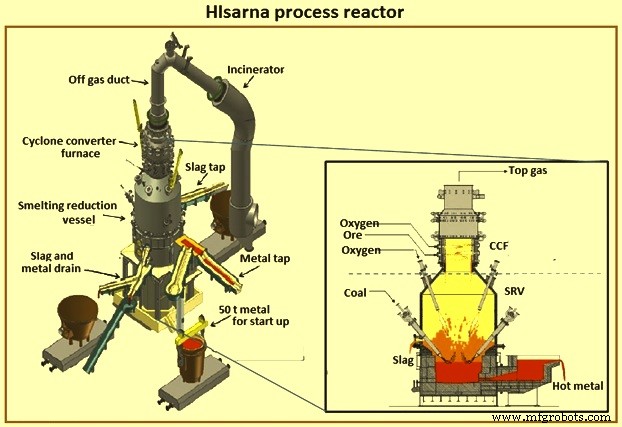

Le concept global de HIsarna implique un contact à contre-courant en deux étapes entre le minerai de fer et le gaz de procédé. Le procédé implique essentiellement un contact à contre-courant en deux étapes entre les fines de minerai de fer et le gaz de procédé. Dans les deux étapes, la température de fonctionnement est supérieure à la température de fusion. Dans l'étape 1, du minerai fondu partiellement réduit est produit qui descend du CCF dans le SRV. Les deux étapes sont hautement intégrées au sens physique et les deux étapes du processus sont réalisées dans un seul réacteur de fusion (Fig 1).

Fig 1 Réacteur de procédé HIsarna

La première tentative d'application de la technologie des cyclones pour la réduction du minerai de fer a été tentée à Koninklijke, Hoogovens dans les années 1960, mais a été abandonnée. Une autre tentative sérieuse a été faite en 1986 mais en raison de la crise économique, le projet a été suspendu jusqu'au début des années 1990. Le projet a été relancé lorsque l'approvisionnement en coke est devenu rare au milieu des années 1990. La technologie CCF a ensuite été développée à l'échelle pilote avec des capacités de 15 tonnes par heure (tph) à 20 tph d'alimentation en minerai. La tentative a de nouveau été interrompue en 1999 en raison de la mise en œuvre réussie de l'injection de charbon pulvérisé dans les hauts fourneaux.

HIsmelt a été lancé à l'origine par CRA (maintenant Rio Tinto) dans les années 1980 dans une usine pilote de 2 tph à Maxhutte, en Allemagne, suivie d'une usine pilote de 8 tph à Kwinana, en Australie occidentale dans les années 1990. En 2001, Rio Tinto s'est associé à Nucor Steel, Mitsubishi et Shougang Steel pour construire une usine HIsmelt à l'échelle commerciale d'une capacité d'environ 800 000 tonnes de métal chaud par an à Kwinana. L'usine a été construite de 2003 à 2005, exploitée de 2005 à 2008 et a produit environ 400 000 tonnes de fonte. L'usine a souffert d'une série de problèmes avec les équipements auxiliaires qui ont entraîné une faible disponibilité et endommagé les réfractaires. Cependant, le taux de production et la disponibilité se sont régulièrement améliorés et, au quatrième trimestre 2008, l'usine produisait jusqu'à 1 800 tonnes de fonte par jour avec une disponibilité de 90 %. Ce niveau de production correspondait au taux de conception de l'usine lors de la fusion de l'hématite, et le processus était considéré comme éprouvé.

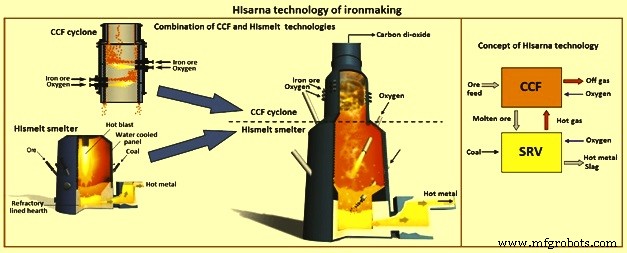

En 2004, l'Union européenne a fait pression sur l'industrie sidérurgique pour qu'elle réduise son empreinte carbone et, à cause de cela, le consortium ULCOS a été fondé. Au cours de la période 2005 à 2007, la technologie cyclonique a été retenue comme l'une des quatre technologies à fort potentiel. Une réponse théorique a été trouvée aux problèmes antérieurs de la partie post-cyclone du four cyclone et ULCOS a introduit dans le projet la technologie HIsmelt par un accord avec Rio Tinto afin d'avoir une combinaison technologique gagnant-gagnant. Cela a conduit à un projet d'usine pilote soutenu par ULCOS en Europe. Cette combinaison de deux technologies a abouti au processus HIsarna.

Dans le CCF, la pré-réduction et la fusion des minerais fins ont lieu dans un cyclone de fusion. Le minerai de fer et l'oxygène sont injectés dans l'unité CCF en présence de gaz de fonderie chauds. Le procédé est issu du « haut fourneau converti » (CBF) développé dans les années 1986 à 1989. Dans le procédé CBF, le minerai grumeleux est fortement préréduit dans un four à cuve avec réduction finale et fusion dans un bain de fer dans lequel le charbon fin est gazéifié. Le procédé peut éviter la fabrication de coke mais pas l'agglomération du minerai et les problèmes environnementaux associés. Pour éliminer davantage l'agglomération de minerai dans le processus, le CCF a été développé, dans lequel un cyclone de fusion est appliqué pour la pré-réduction et la pré-fusion du minerai fin.

Le procédé HIsarna combine le préchauffage du charbon et la pyrolyse partielle dans un réacteur, un cyclone de fusion pour la fusion du minerai et un SRV pour la réduction finale du minerai et la production de fer. Le cyclone de fusion et le SRV sont hautement intégrés et fonctionnent comme un seul four de fusion. Le minerai fin et le fondant sont introduits dans le cyclone de fusion avec de l'oxygène. L'oxygène de haute pureté est utilisé pour brûler les gaz de dégagement SRV entrant par le bas du cyclone. La combustion, qui est de préférence complète, génère une quantité de chaleur considérable. Cette chaleur est utilisée pour faire fondre le minerai de fer et le chauffer à la température SRV qui est d'environ 1450 degrés C. Le processus HIsarna est effectué dans une cuve de fusion (Fig 2) qui est une combinaison de CCF et SRV.

Fig 2 Technologie HIsarna de fabrication du fer

Le procédé HIsarna n'a pas besoin de charbons métallurgiques et peut utiliser des charbons thermiques plus largement disponibles (à moindre coût). En termes de minerai de fer, le procédé HIsarna a la capacité de rejeter le phosphore dans les scories. Environ 90 % du phosphore se rapporte au laitier, ce qui est le résultat direct de sa condition relativement oxydante (le laitier contient environ 5 % à 6 % de FeO). Bien que la tolérance au phosphore ne soit pas un problème majeur dans certaines parties du monde, elle ouvre la possibilité d'une exploitation de certains minerais de fer qui ont normalement été considérés comme trop riches en phosphore. Une seconde possibilité de minerais non conventionnels utilisables est le minerai de magnétite titani-ferreuse. Ce minerai de fer se caractérise par des niveaux élevés de dioxyde de titane et une teneur en fer d'environ 55 % à 60 %.

Le minerai de fer contenant des niveaux élevés d'alumine n'est pas adapté à la voie du haut fourneau, en raison des mauvaises propriétés d'agglomération et de la productivité réduite du haut fourneau. Le procédé HIsarna a la capacité de fonctionner avec un laitier à haute teneur en alumine car le FeO élevé dans le laitier est un flux naturel. Ces caractéristiques placent HIsarna dans une position très forte en ce qui concerne l'utilisation de minerais de fer à haute teneur en alumine.

Les étapes séquentielles du processus HIsarna sont décrites ci-dessous.

Des fines de minerai de fer et de l'oxygène pur sont injectés dans la partie CCF de la cuve de fusion, où les gaz de sortie chauds de la partie SRV de la cuve de fusion sont brûlés par l'oxygène. Les fines sont séparées du gaz par le flux centrifuge du gaz. La chaleur ainsi générée est utilisée pour fondre et réduire partiellement le minerai. La réaction de réduction qui a lieu est donnée par l'équation Fe2O3 (s) + 2CO (g) =4 FeO (l) + 2 CO2 (g). Le minerai fondu partiellement réduit coule vers le bas par gravité dans le SRV en dessous. Le produit du cyclone est constitué du mélange fondu de Fe3O4 et FeO. La température attendue à ce stade est d'environ 1450 deg C et le degré de pré-réduction est d'environ 20 %.

Au sommet du SRV, l'utilisation de la chaleur post-combustion (conversion du CO en CO2) est essentielle pour le processus. La chaleur de la post-combustion est captée par les éclaboussures de laitier qui circulent à travers la planche libre. Les éclaboussures protègent également les panneaux de refroidissement de la flamme post-combustion.

Le charbon est injecté à grande vitesse avec un gaz porteur (normalement de l'azote) dans le bain. L'objectif principal du procédé à ce stade est de dissoudre le carbone qui est utilisé dans l'étape de fusion. Les conditions d'injection du charbon sont critiques. La température du bain de métal est d'environ 1400 degrés C à 1450 degrés C avec un niveau de silicium autour de zéro dans le métal. D'autres impuretés telles que le manganèse sont également présentes à des niveaux très faibles. Le phosphore et le titane se répartissent en grande partie dans la phase de laitier sous forme d'oxydes.

Le minerai fondu à ce stade se dissout directement dans le laitier. Le mélange métal-laitier est généré par le panache d'injection de charbon. Ce mélange de laitier métallique crée une grande zone d'interface de laitier métallique pour la fusion. Le carbone dissous dans le métal réagit avec l'oxygène du minerai et une quantité importante de gaz CO se forme. Cette réaction est représentée par l'équation FeO(l) + C(s) =Fe(l) + CO (g). Cette réaction est fortement endothermique et a lieu dans la partie inférieure de la cuve. Une source de chaleur est nécessaire pour maintenir cette partie du récipient en équilibre. Les oxydes de fer dans le laitier sont réduits à l'interface laitier/métal. Le charbon injecté fournit le carbone et crée suffisamment de mélange. En raison de ce mélange, la teneur en FeO du laitier est relativement faible et le niveau de FeO du laitier est généralement d'environ 5 % à 6 %.

Le gaz CO provenant de la fusion, ainsi que le gaz de transport (azote) et les produits de dévolatilisation du charbon constituent un flux ascendant de gaz combustibles chauds. Ce mouvement ascendant des gaz génère une grande quantité d'éclaboussures, le métal et les scories traversant la partie supérieure de la cuve de fusion sous forme de gouttelettes. L'oxygène est introduit dans la partie supérieure par des lances et la chaleur est générée par combustion. La chaleur est transportée par ces gouttelettes de la région supérieure à la région inférieure de la cuve de fusion. Le nombre de gouttelettes traversant la zone de combustion chaude est si important que l'augmentation moyenne de la température par passage dans chaque gouttelette est inférieure à environ 10 deg C. Cela permet à la chaleur de se déplacer vers le bas sans compromettre le gradient de potentiel d'oxygène dans le système (relativement oxydant au haut et fortement réducteur en bas).

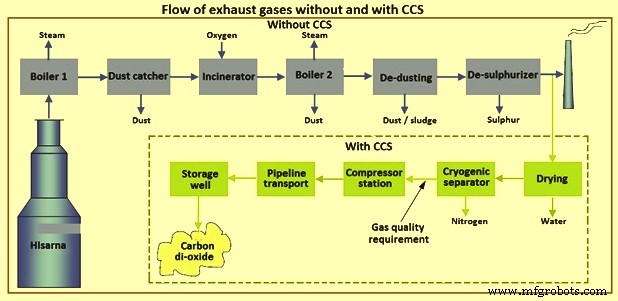

Le gaz partiellement brûlé quittant la partie SRV de la cuve de fusion fournit le gaz combustible chaud nécessaire pour la partie CCF de la cuve de fusion. Ce gaz est typiquement à une température d'environ 1450 degrés C à 1500 degrés C et a un degré de post-combustion d'environ 50 %. La post combustion (PC) est définie par l'équation %PC =100(% CO2 + % H2O) / (% CO +% CO2 + % H2 +% H2O). L'objectif est d'atteindre presque 100 % de post-combustion au sommet du cyclone, auquel cas les gaz de dégagement doivent être du CO2 sans azote hautement concentré. Cela rend le processus bien adapté à une combinaison avec le stockage de CO2.

Les produits des réactions se séparent en deux couches fondues (une couche supérieure de laitier et une couche inférieure de métal chaud. Les deux couches peuvent être taraudées individuellement et le métal chaud est envoyé pour un traitement ultérieur dans le processus de fabrication de l'acier.

Les gaz de combustion résiduaires du procédé HIsarna sont exempts d'azote puisque le procédé est à base d'oxygène. Le gaz entièrement utilisé n'a presque plus de pouvoir calorifique résiduel. Le traitement des gaz de combustion du procédé est illustré à la Fig 3. Le traitement des gaz de combustion peut être sans CSC (captage et séquestration du dioxyde de carbone) ou avec CSC.

Fig 3 Flux des gaz d'échappement sans et avec CCS

Usine pilote

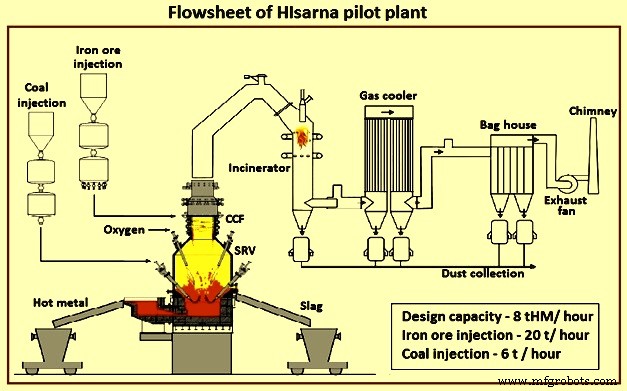

Une usine pilote HIsarna de 8 tonnes de métal chaud par heure (tML/h) d'une capacité de 60 000 tonnes de métal chaud/an a été conçue et développée avec succès à Tata Steel Ijmuiden et plusieurs campagnes ont été menées depuis 2011. Le projet a été développé conjointement par Tata Steel et la société minière Rio Tinto. D'autres tests et développements ont été entrepris aux côtés de partenaires supplémentaires, notamment Arcelormittal, ThyssenKrupp, Voestalpine, SSAB, LKAB et Paul Wurth. Outre les entreprises partenaires, l'Union européenne a fourni un financement important pour l'usine. La figure 4 montre le schéma de traitement de l'usine pilote.

Fig 4 Schéma de principe de l'usine pilote HIsarna

Il y a eu cinq campagnes. Le premier démarrage de la première campagne n'a pas été couronné de succès. Les quatre autres campagnes ont été couronnées de succès. Avant le début de chaque campagne d'essais, des brûleurs préchauffent le réacteur de l'usine HIsarna à une température d'environ 1 200 °C. Pour le démarrage rapide du procédé, un premier remplissage de métal chaud a été transporté dans une poche de 50 tonnes depuis le poste de grenaillage. four à l'usine pilote HIsarna. Une fois le métal coulé dans l'usine pilote, la plage horaire maximale a été calculée en fonction de la température et de la composition mesurées du métal chaud. Dans ce créneau, le processus devait être lancé afin d'éviter le risque d'un "foyer gelé".

Le premier robinet réussi de la fonte liquide a été effectué le 20 mai 2011. Le taux d'injection atteint était de 60 % de la capacité. Les données disponibles sur l'exploitation ont montré que le processus a fonctionné comme prévu, mais davantage d'heures de fonctionnement sont nécessaires pour le confirmer. Le nombre d'heures de fonctionnement était inférieur aux attentes. Cependant, l'objectif de montrer que la théorie fonctionne dans la pratique, c'est-à-dire produire de la fonte liquide sans prétraitement des matières premières, a été atteint.

La deuxième campagne s'est déroulée du 17 octobre 2012 au 4 décembre 2012. L'objectif de produire de la fonte liquide sur une période plus longue et soutenue a été atteint. La production à 80 % de la capacité nominale a été réalisée pendant des périodes de 8 à 12 heures. Lors du dernier cycle, la pleine capacité de conception de 8 tph a été atteinte.

La troisième campagne s'est déroulée du 28 mai 2013 au 28 juin 2013. L'objectif de produire de la fonte liquide sur des périodes prolongées et de réaliser des essais avec différentes sortes de matières premières a été atteint. Pour la première fois, l'acier a été fabriqué à partir de fer liquide HIsarna.

La quatrième campagne s'est déroulée du 13 mai 2014 au 29 juin 2014. L'objectif d'une production soutenue et stable pendant plusieurs jours a finalement été atteint et des tests sur différents types de matières premières ont été effectués.

La cinquième campagne a eu lieu en octobre 2017. Il s'agissait d'une campagne de test de six mois qui a été menée pour prouver que la fonte liquide peut être produite pendant de longues heures de fonctionnement. Pour la préparation de cette campagne, l'installation a fait l'objet d'une importante refonte. Un tout nouveau conduit d'évacuation des gaz a été installé, augmentant la hauteur de l'usine de plus de 10 m (point le plus haut à 37 m). A côté de l'usine pilote, une installation complète de broyage du charbon et une installation de séchage et de criblage du minerai et de la chaux ont été construites. Des bandes transporteuses fermées ont été installées pour transporter les matières premières de l'installation de stockage aux points d'injection de l'installation. La capacité de stockage des matières premières a été doublée et un laboratoire d'analyse des gaz a été ajouté. Le système de surveillance électronique a été complètement reprogrammé. On estime que cette campagne a coûté environ 25 millions d'euros.

Au cours de la campagne de six mois, des tests ont été effectués avec de la ferraille. Les résultats ont montré que jusqu'à 53 % des matériaux utilisés dans le processus peuvent être des déchets. Ensuite, l'accent a été mis sur l'identification du mélange idéal de matières premières, la recherche d'options pour recycler les scories d'acier, tester l'utilisation du CO2 pour injecter les matières premières et vérifier si le CO2 peut être capturé et stocké, ce qui peut entraîner une réduction des émissions de 80 %. C'était la phase finale de la campagne. Dans cette phase, la ferraille d'acier et la biomasse ont été utilisées et une réduction de CO2 de plus de 50 % a été obtenue.

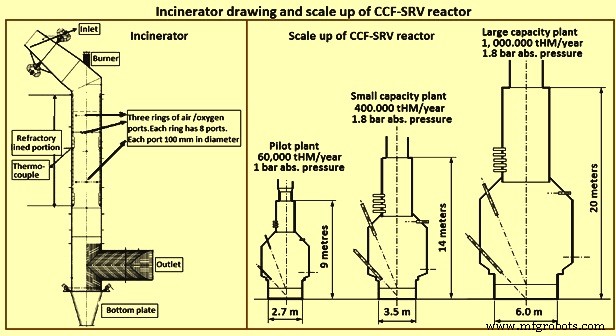

Suite au succès de cette campagne, la prochaine étape vise à concevoir, construire et tester une usine pilote à plus grande échelle avec un investissement estimé à 300 millions d'euros. Il est prévu que cela devra passer par plusieurs années de tests 2 à 3 fois la taille de l'usine pilote actuelle de Tata Steel Ijmuiden. En novembre 2018, il a été annoncé que la nouvelle usine pilote à grande échelle serait construite à Jamshedpur, en Inde. L'usine devrait avoir une capacité de production de 400 000 tonnes de métal chaud par an. La prochaine mise à l'échelle est prévue pour avoir une capacité allant jusqu'à 1 million de tonnes de métal chaud par an à terme. La nouvelle usine ne signifie pas la fermeture de l'usine pilote actuelle de Tata Steel Ijmuiden. La figure 5 montre le dessin de l'incinérateur et les dimensions à grande échelle du réacteur CCF-SRV.

Fig 5 Dessin de l'incinérateur et mise à l'échelle du réacteur CCF-SRV

Une fois le processus mis en œuvre à l'échelle industrielle, HIsarna est censé produire au moins 20 % d'émissions de CO2 en moins et utiliser au moins 20 % d'énergie en moins par rapport au processus de fabrication de l'acier conventionnel. Il est également parfaitement adapté au CCS en raison de l'absence d'azote dans les gaz, de la compressibilité du gaz en raison d'une teneur suffisante en CO2 et de la nature du flux de gaz à passage unique. En tenant compte du CCS, jusqu'à 80 % de réduction de CO2 peuvent être atteints par rapport au processus de fabrication de l'acier conventionnel. Outre les économies d'énergie et de carbone, et donc la réduction des coûts, HIsarna peut éliminer 90 % du phosphore du procédé en laitier. Cela permet d'utiliser du minerai de fer moins cher et à haute teneur en phosphore qui n'est normalement pas accepté dans le procédé de haut fourneau conventionnel.

Caractéristiques et avantages importants du processus HIsarna

CCF et SRV est une combinaison gagnant-gagnant de technologies. Les caractéristiques et avantages importants du procédé HIsarna comprennent (i) la chaleur nécessaire pour réduire et faire fondre le minerai de fer est produite par l'oxygène, (ii) la technologie élimine les processus de conversion du minerai de fer en fritté ou en granulés et de conversion du charbon à coke en coke, ( iii) la technologie peut utiliser des matières premières de faible qualité, (iv) le monoxyde de carbone qui se forme dans le SLV est utilisé pour créer des gaz chauds qui servent à fournir de la chaleur pour la réaction se produisant dans le CCF, (v) la technologie est de 20 % plus économes en énergie et 20 % moins gourmands en CO2, (vi) le CO2 produit est pur et peut être capté, stocké et utilisé, ce qui peut entraîner une réduction supplémentaire des émissions de CO2 (réduction de 80 % de l'empreinte carbone), (vii) la la technologie peut améliorer considérablement les performances de durabilité de la production d'acier, (viii) La technologie utilise l'azote comme gaz vecteur pour dissoudre le carbone dans le métal chaud, (ix) la technologie n'a pas besoin de transformateurs énergivores et fortement polluants, (x) la collecte de carbone de t Le processus est très efficace, (xi) il peut utiliser de la biomasse ou du gaz naturel au lieu du charbon et réduire les émissions de CO2, (xii) les investissements et les coûts d'exploitation sont également inférieurs en raison de l'utilisation d'une large gamme de matières premières, (xiii) le processus nécessite des coûts d'investissement en capital considérablement inférieurs et produit de la fonte à des coûts d'exploitation considérablement inférieurs.

L'attractivité du procédé HIsarna réside en fait dans le fait qu'il combine des avantages environnementaux et économiques. Le procédé permet de capter facilement une forte proportion (jusqu'à 80 %) de CO2 pour le stockage géologique. Le procédé utilise des charbons thermiques au lieu de charbons métallurgiques et utilise des matières premières de minerai de fer de faible qualité. Il y a une réduction de 60 % à 80 % des émissions de poussière, de NOx, de SOx et de CO.

Processus de fabrication

- Procédé Finex pour la production de fonte liquide

- Processus de fabrication du fer HIsmelt

- Technologies pour l'amélioration du processus de frittage

- Chimie de la fabrication du fer par procédé de haut fourneau

- Procédés FASTMET et FASTMELT de fabrication du fer

- Processus CONARC pour la fabrication de l'acier

- Processus de laminage pour l'acier

- Processus de production de réfractaires façonnés

- Processus CLU pour la production d'acier inoxydable