Technologies pour l'amélioration du processus de frittage

Technologies d'amélioration du processus de frittage

Le processus de frittage est utilisé pour agglomérer un mélange de fines de minerai de fer, de fines de retour, de flux et de poussier de coke, avec une granulométrie inférieure à 10 mm, de sorte que l'aggloméré résultant, avec une taille tamisée de 5 mm à 30 mm, peut résister aux conditions de pression et de température dans le haut fourneau (BF). Le processus de frittage des fines de minerai de fer a été principalement développé pour convertir les fines générées lors de l'exploitation minière et convertir ces fines de minerai en un produit avec une granulométrie, une qualité physique, une composition chimique et des propriétés mécaniques appropriées pour être chargé dans le BF.

Le processus de frittage est effectué sur une machine de frittage qui est alimentée avec une charge de mélange de frittage préparée. Le combustible de base pour le processus de frittage du minerai de fer est le poussier de coke, dont l'utilisation peut être soutenue par des combustibles de substitution (par exemple l'anthracite). Le mélange d'agglomération est préparé par homogénéisation et granulation d'un mélange brut (également appelé mélange d'agglomération) de fines de minerai de fer, de calcaire, de dolomie, de sable et de fines de quartzite (flux), de combustible solide (poussière de coke ou anthracite) et de déchets métallurgiques (poussières collectées, boues, et calamine, etc.) dans un tambour rotatif avec 7 % à 8 % d'eau dans le but d'obtenir un produit pré-aggloméré (mélange d'agglomération), qui est ensuite livré sous forme de couche sur une grille ou un brin en mouvement continu du machine de frittage.

Le processus de frittage est un processus métallurgique effectué sur une machine de frittage. C'est un processus d'agglomération thermique. Le processus de frittage est un processus gourmand en énergie, dans lequel un certain nombre de paramètres doivent être pris en compte. Le processus est complexe et implique divers phénomènes physiques et chimiques tels que le transfert de chaleur, de masse et de quantité de mouvement couplé à des réactions chimiques. Ces phénomènes ont lieu simultanément ce qui augmente considérablement la complexité du processus.

Le frittage est essentiellement une étape du processus de prétraitement pendant la fabrication du fer pour produire un matériau de charge appelé fritté pour le BF. L'agglomération dans le processus de frittage est réalisée par combustion. Dans ce processus, l'air est aspiré au niveau du brin de frittage à travers un lit de mélange de frittage. Les particules de combustible sur la couche de surface supérieure sont d'abord enflammées dans un four et à mesure que le brin avance, le front enflammé ou de combustion descend progressivement à travers le lit jusqu'à ce que la fin soit atteinte.

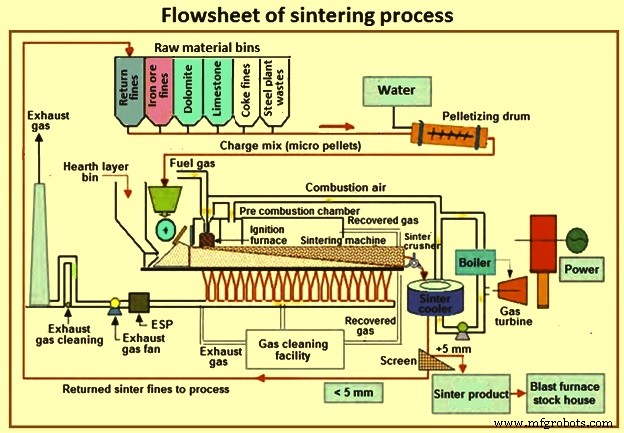

Pendant le processus de frittage, la chaleur est fournie par la brise de coke dans le mélange de frittage pour augmenter la température du lit afin d'obtenir une fusion partielle et une liaison par diffusion. Il a été constaté que le débit d'air et la vitesse du front de flamme dans le processus de frittage guident les performances de l'installation de frittage et que ces paramètres dépendent principalement de la perméabilité du lit de frittage. La vitesse du front de flamme est l'un des paramètres de fonctionnement importants. La productivité du frittage dépend fortement de la perméabilité du mélange de frittage d'un lit garni de mélange de frittage. En effet, plus la progression de la réaction pendant le frittage est rapide, plus le débit du gaz traversant le lit garni du mélange de frittage est élevé. Le débit de gaz est contrôlé par la perméabilité du mélange de frittage. L'organigramme du processus de frittage est illustré à la figure 1.

Fig 1 Organigramme du processus de frittage

L'objectif global principal du processus de frittage est d'obtenir un rendement élevé d'une qualité de frittage uniforme à de faibles coûts d'exploitation. En tant que composant principal de la charge de BF, la production d'un aggloméré de haute qualité ayant une granulométrie, des propriétés physiques, une composition chimique et une résistance mécanique appropriées est cruciale pour assurer une productivité élevée et stable du BF avec une faible consommation de réducteurs. BF a besoin d'un fritté à haute résistance, un faible RDI (indice de dégradation de réduction), un RI élevé (indice de réductibilité), une faible teneur en fines, une bonne taille moyenne de frittage calibré et peu de variation de composition chimique afin de fonctionner dans un régime d'état stable. Le contrôle de la qualité du frittage, au moyen d'un frittage adéquat, est important pour faire fonctionner le BF à un faible taux de carburant et à un régime de fonctionnement stable. Au cours des dernières décennies. plusieurs technologies ont été développées qui ont non seulement abouti à de vastes améliorations dans le processus de frittage, mais ont également amélioré la qualité du frittage. Les principales de ces technologies sont décrites ci-dessous.

Utilisation de la chaux calcinée en remplacement du calcaire

Dans le mélange d'agglomération, du calcaire et de la dolomie sont ajoutés comme flux de base. Les oxydes fondants dans l'aggloméré doivent modifier la chimie du laitier BF de manière à avoir les caractéristiques souhaitées. Les fondants basiques ajoutés au mélange de frittage agissent comme un liant dans le mélange de frittage et améliorent l'agglomération des particules fines. Les flux améliorent la productivité de la machine de frittage et réduisent la consommation spécifique de combustible solide. La distribution granulométrique des flux est importante pour la productivité du frittage. CaO se combine avec les oxydes de fer pour former des composés à bas point de fusion qui favorisent la formation de la masse fondue primaire, dont un niveau minimum est nécessaire pour produire un fritté résistant. Ces composés sont Fe2O3·CaO (1 205 deg C) et FeO·CaO (1 120 deg C).

La chaux calcinée (CaO) est un liant actif car elle s'hydrate en {Ca(OH)2} à la suite de la réaction de l'hydrate avec l'eau. En tant que liant, il favorise la propriété de quasi-particules dans le mélange d'agglomération. Il aide à augmenter l'apport de microfines grâce aux fines de minerai de fer. En raison d'une meilleure granulation du mélange d'agglomération, il améliore la productivité d'agglomération. En plus de la propriété liante, la chaux calcinée réduit également le taux de poussier de coke en raison de la calcination réduite du calcaire pendant le processus de frittage. L'utilisation de chaux calcinée réduit également la charge de concassage et de tamisage du calcaire brut plus dur et économise ainsi de l'énergie.

Valeur d'humidité de granulation optimale

Une étude a été menée au Japon pour déterminer la valeur optimale de l'humidité de granulation des matières premières d'agglomération, testant l'effet de l'humidité ajoutée pour six types de minerais ajustés aux mêmes distributions granulométriques. La valeur d'humidité optimale pour obtenir une perméabilité maximale du lit à garnissage a été déterminée pour chaque type de minerai. À partir des résultats obtenus, une méthode de détermination de la valeur d'humidité optimale a été adoptée, basée sur l'hypothèse que l'humidité n'affecte pas l'humidité optimale pour les matériaux de mélange, et une moyenne pondérée a été déterminée pour l'humidité optimale pour les proportions de mélange de chaque type de minerai et de matériaux auxiliaires. L'application de l'humidité optimale permet de réduire la valeur d'humidité ajoutée par rapport à la méthode conventionnelle. La perméabilité du lit garni dans l'usine d'agglomération est augmentée et la productivité a augmenté de 11 tonnes par heure.

Système de mélange et de granulation intensif

Les matières premières pour le frittage qui contiennent des fines de minerai de fer, des fondants et des déchets proviennent de différentes sources et ont des caractéristiques variables. Ils doivent être mélangés pour former un mélange homogène. La productivité du frittage est directement liée à la perméabilité du lit. À son tour, la perméabilité est liée à la distribution de la taille des granulés et à la taille moyenne des granulés, qui dépendent de l'ajout d'humidité. La perméabilité augmente jusqu'à une valeur maximale en fonction de l'humidité.

Le système de mélange et de granulation intensif permet une préparation optimale du mélange de frittage en homogénéisant l'alimentation en matières premières et élimine le besoin de chantiers de mélange. Le système se compose essentiellement d'un mélangeur agitateur à grande vitesse et d'un tambour de granulation. Le système entraîne une augmentation du taux de granulation, une amélioration de la perméabilité du lit, une zone de combustion plus équilibrée et un contrôle optimal du point de combustion. Avec ce système, un mélange d'agglomération plus homogène est préparé, ce qui réduit la consommation de poussier de coke jusqu'à 5 % et augmente la productivité d'agglomération jusqu'à 2 %. Le système facilite l'utilisation d'un pourcentage plus élevé d'ultra fines dans le mélange d'agglomération.

Parallèlement au système de mélange et de granulation intensif, une étape de pré-granulation consistant en un malaxeur à vitesse d'agitation élevée suivi d'un malaxeur à tambour est également utilisée dans certaines usines d'agglomération. Ce système de granulation en deux étapes a permis de traiter les minerais de fer fins tout en augmentant la vitesse du front de flamme, la perméabilité et la productivité du procédé.

Granulation sélective

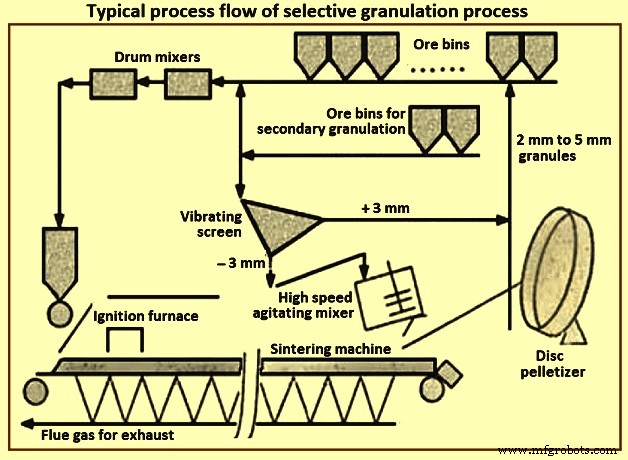

Le procédé de granulation sélective est utilisé pour permettre le frittage de minerais de fer à haute teneur en alumine, qui sont autrement difficiles à fritter en raison de la faible réactivité des matériaux contenant de l'alumine et de la viscosité élevée des masses fondues primaires. La granulation sélective consiste à cribler le minerai et à envoyer la fraction de plus grande taille et à plus faible teneur en alumine vers le circuit de granulation conventionnel, tandis que la fraction de plus petite taille et à plus forte teneur en alumine est pastillée en granulés de 2 mm à 5 mm qui sont incorporés dans le circuit de granulation conventionnel . La fraction de plus petite taille contient des minerais argileux riches en alumine et nécessitant des températures de fusion plus élevées.

Une étude à l'échelle du laboratoire, qui a été réalisée à l'aide de minerais de fer d'une teneur de 0,2 % Al2O3 à 3,2 % Al2O3 pour étudier la formation de la fonte primaire résultant de la réaction des fines de minerai avec le calcaire, a montré que la granulation sélective permet d'obtenir un noyau de granule avec une teneur en alumine plus élevée que la granulation conventionnelle. Avec ce procédé, les fines ont adhéré au noyau, avec une teneur en alumine plus faible, en réagissant avec le calcaire et ont favorisé la formation du bain primaire à plus basse température. La figure 2 montre le flux de processus typique du processus de granulation sélective.

Fig 2 Flux de processus typique du processus de granulation sélective

Granulation du revêtement

Il est avantageux d'améliorer le processus de granulation conventionnel, en particulier lors de l'utilisation de minerais de goethite et de limonite qui ont normalement une teneur en Al2O3 plus élevée que l'hématite et conduisent à une détérioration des propriétés d'agglomération. A cet égard, des études ont montré que le frittage s'améliore lorsque l'étape de granulation classique au tambour mélangeur est suivie d'une deuxième étape. Dans la première étape, le mélange de minerai de fer et de fines de retour est placé dans le tambour. Dans la deuxième étape, du coke plus du calcaire plus de la dolomite est ajouté au mélange résultant de la première étape et le granulé obtenu est formé d'un noyau composé principalement de minerai de fer entouré de coke et de fondant.

Le processus de granulation du revêtement améliore la réaction de formation de flux en raison de la ségrégation de CaO du calcaire sur Fe (fer) du minerai de fer. Cela fait que le frittage a lieu à une température plus basse, améliore la perméabilité et la productivité, et diminue la formation d'hématite secondaire, avec l'amélioration conséquente du RDI. Le TI (indice de Tumbler) et la réductibilité s'améliorent également, du fait de la formation de plus de micro-pores, qui empêchent également la propagation de fissures responsables de la détérioration du RDI.

Le temps de mélange dans le tambour de la deuxième étape est très important et environ 50 secondes ont été établies comme temps optimal. Un temps plus court ne permet pas au noyau de bien s'enrober de coke plus fondant. Un temps plus long provoque la destruction des quasi-particules, en raison de l'inclusion de coke et de fondant dans les granules (du noyau), et donne une quasi-particule similaire à celle obtenue dans la granulation conventionnelle en une seule étape.

Retour fin - processus de frittage de minerai de fer enrobé de mosaïque

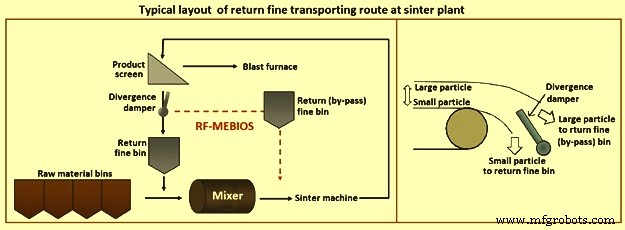

Afin d'augmenter la perméabilité du lit de frittage pour la productivité du minerai de frittage, le procédé "Return Fine - Mosaic embedding Iron Ore Sintering" (RF-MEBIOS) a été développé. Le procédé RF-MEBIOS, qui est une technique de granulation by-passing fine retour. Dans ce processus, les particules sèches sont ajoutées aux matières premières granulées, puis chargées dans la machine de frittage, ce qui entraîne une augmentation de la productivité de la machine de frittage.

L'augmentation de la productivité est provoquée par l'augmentation de la taille des pseudo-particules lors de la granulation et par la diminution de la densité apparente du lit garni d'aggloméré après le chargement. Le premier est obtenu par une teneur en humidité plus élevée dans les matières premières lors de la granulation. Ce dernier est obtenu par un frottement plus élevé dans le lit de frittage composé d'un composé de particules sèches et humides, qui a pour rôle de diminuer la densité apparente. En augmentant le rapport fin de retour de dérivation et la taille, la vitesse de frittage et la productivité du frittage sont augmentées.

La figure 3 montre le flux de matériau typique à l'usine d'agglomération. Le transport des amendes de retour diverge en deux itinéraires par un amortisseur de divergence. L'un est vers le bac fin de retour existant et l'autre sur le nouveau bac fin de retour by-pass. Les fines de retour du bac de retour existant et les autres matières premières d'agglomération sont mélangées et granulées avec de l'eau dans le mélangeur. Les fines de retour du bac de retour des fines by-pass sont ajoutées après le mélangeur. La section donnée sur le côté droit de la figure 3 montre la relation de position entre l'amortisseur et le convoyeur à bande. La position du registre est ajustée pour contrôler le rapport des fines de retour du by-pass. L'amortisseur peut séparer les fines de retour entre la couche supérieure (fines de retour by-pass) et la couche inférieure (fines de retour de granulation). Le convoyeur à bande évacue bien sûr les particules en tant que couche supérieure, de sorte que les particules relativement grosses sont transportées vers le bac fin de retour de dérivation.

Fig 3 Disposition typique de l'itinéraire de transport fin de retour à l'usine d'agglomération

La perméabilité est augmentée par deux facteurs, à savoir (i) un faible rapport de taille de pseudo-particules fines (moins 0,25 mm) et (ii) une faible densité apparente. Le premier est causé par la granulation à haute teneur en humidité due à l'ajout de fines de retour sèches après la granulation lorsque la teneur en humidité au chargement est constante.

Chargement double couche

Avec une charge uniforme de mélange de frittage sur le brin de frittage, cela peut entraîner une température plus élevée provoquant la fusion du mélange de frittage. Cela limite le flux d'air descendant et le processus de frittage. Dans le chargement à double couche, des matériaux de charge de plus petite taille de grain avec une concentration plus élevée de poussier de coke sont chargés dans la couche supérieure. Un matériau de plus grande granulométrie (minerai et retour d'agglomération) avec une concentration inférieure de poussier de coke est chargé dans la couche inférieure. Cela garantit un bon passage de la chaleur dans les couches inférieures, une perméabilité élevée du lit et une utilisation efficace du combustible.

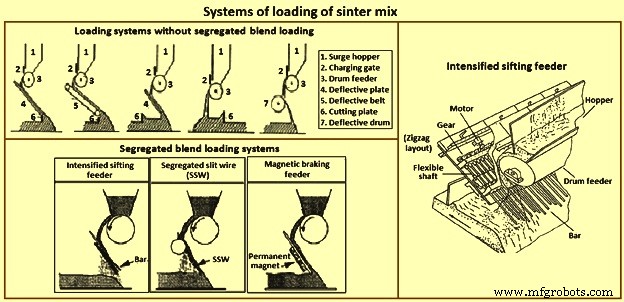

Améliorations dans l'équipement d'alimentation de mélange d'agglomération

Le chargement de mélange séparé du mélange de frittage se traduit par de grosses particules au bas du mélange de frittage sur les granulés tandis que de petites particules au sommet du mélange de frittage sur les palettes du brin de la machine de frittage. Le chargement du mélange séparé contribue à la perméabilité du mélange et contribue donc à améliorer la productivité de la machine. Il existe plusieurs conceptions du système de charge pour le chargement séparé. Certains d'entre eux sont (i) l'installation d'un écran supplémentaire sur la goulotte inclinée conventionnelle, (ii) un alimentateur à tamisage intensifié, (iii) un fil fendu séparé et (iv) un alimentateur à rupture magnétique. La figure 4 montre le système de chargement sans système de chargement de mélange séparé ainsi que les systèmes de chargement avec différents types de systèmes de chargement du mélange d'agglomération.

Fig 4 Système de chargement du mélange d'agglomération

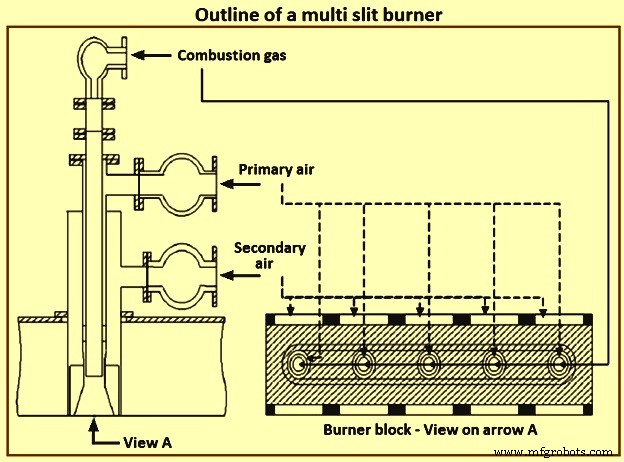

Brûleur à fentes multiples dans le four d'allumage

Lors de l'allumage du haut du lit de mélange de frittage sur la machine de frittage dans le four d'allumage, la stabilité de la flamme du brûleur est essentielle. Les brûleurs à fentes multiples aident à produire une seule grande flamme stable qui élimine les zones sans flamme et fournit un apport de chaleur minimal pour l'allumage. Cela se traduit à son tour par une économie d'énergie dans le capot d'allumage. Il a été signalé dans une usine japonaise que l'apport de chaleur total pour l'allumage avec des brûleurs à fentes multiples a été réduit d'environ 30 % par rapport aux brûleurs conventionnels. Le contour du brûleur à fentes multiples est illustré à la Fig 5.

Fig 5 Schéma d'un brûleur à fentes multiples

Stand support frittage

Une nouvelle technique de frittage appelée «frittage de support de support», pour soutenir le gâteau de frittage avec des supports en acier (barres ou plaques) attachés à des palettes a été développée au Japon. Cette technique améliore les taux de retrait, de porosité et de réductibilité. Grâce au système de support de support, la productivité de la machine de frittage augmente considérablement et la machine fonctionne de manière plus stable.

Dans le procédé de frittage sur support de support, la charge de gâteau de frittage dans la partie supérieure du lit de mélange de frittage est supportée par des supports en acier pendant le processus de frittage. La charge du gâteau de frittage sur la zone de fusion par combustion en dessous fait rétrécir le lit de mélange de frittage (compactage du lit), et détériore ainsi considérablement la perméabilité du lit. Les supports installés à l'intérieur des palettes de frittage commencent à supporter la charge du gâteau de frittage au-dessus au moment où la partie de lit de mélange de frittage autour des sommets des supports commence à se solidifier après chauffage et fusion. Le processus de frittage de la partie inférieure du lit se déroule ensuite sous une charge réduite, et un réseau de perméation se développe bien dans la partie pour améliorer la perméabilité.

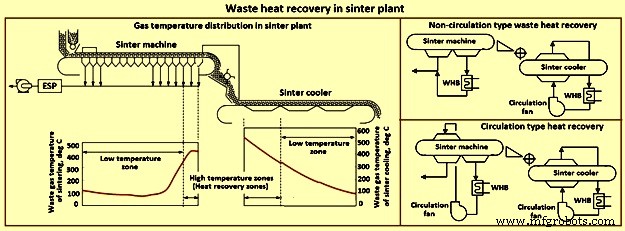

Récupération de chaleur perdue

La récupération de chaleur à l'usine d'agglomération est un moyen d'améliorer l'efficacité du processus de fabrication d'agglomération. Le fritté chaud doit être refroidi. La chaleur récupérée du refroidisseur de frittage est utilisée pour préchauffer l'air de combustion pour les brûleurs dans le four d'allumage ou pour générer de la vapeur à haute pression qui peut être utilisée pour la génération d'énergie électrique. En cas de génération de vapeur à haute pression, la configuration de l'installation du système de récupération d'énergie des gaz résiduaires comprend une hotte, un dépoussiéreur, une chaudière de récupération de chaleur, un ventilateur de circulation et un désaérateur.

L'usine de frittage se compose de deux sections de mesure, à savoir (i) la section de frittage et (ii) la section de refroidissement du frittage à chaud. La récupération de chaleur des deux parties a été développée à partir des gaz d'échappement de la section de frittage et des gaz de refroidissement de la section de refroidissement. La figure 6 montre la répartition de la température du gaz des deux sections. Comme le montre la figure, il existe une grande différence de température en fonction de la position de la section. La température moyenne des gaz dans les deux sections se situe entre 100 et 150 degrés Celsius, ce qui est trop bas pour une récupération efficace de la chaleur. La récupération de chaleur est limitée à la zone à haute température des gaz, à la partie finale de la section de frittage et à la partie initiale de la section de refroidissement, où une température de gaz de 300 deg C ou plus est disponible. Bien que la zone de récupération de chaleur soit limitée, le volume de gaz du processus de frittage est suffisamment important pour une récupération de chaleur pratique qui est commercialement viable. De plus, en raison de sa corrosivité, la température du gaz après récupération de chaleur doit être maintenue au-dessus du point d'acidité du gaz.

Fig 6 Récupération de la chaleur perdue dans l'usine d'agglomération

La récupération de la chaleur des gaz d'échappement de la machine de frittage peut être classée en type de circulation et type de non-circulation (Fig 6). Dans le type à circulation, le gaz après récupération de chaleur circule vers la machine de frittage en remplacement du gaz de refroidissement, tandis que dans le type sans circulation, le gaz après récupération de chaleur est dirigé directement vers l'installation de traitement des gaz. Le type de circulation est adopté pour améliorer l'efficacité de la récupération de chaleur.

Outre la récupération de chaleur, le système contribue à réduire les émissions de SOx, de NOx et de particules et à améliorer la productivité, le rendement et la résistance à froid de l'aggloméré. La récupération d'énergie à un niveau de 30 % est réalisée par cette méthode.

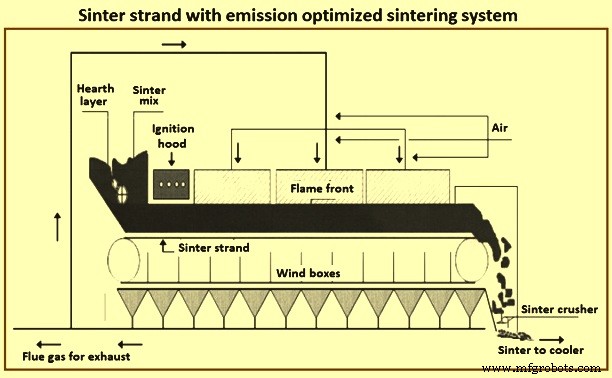

Système de frittage à émissions optimisées

Le volume élevé de gaz d'échappement et la faible concentration d'éléments à nettoyer ont toujours été l'un des problèmes des installations d'agglomération. L'objectif fondamental du système de frittage optimisé en matière d'émissions (EOS) est de réduire le volume des gaz à nettoyer (pour atteindre potentiellement une réduction allant jusqu'à 50 %) en plaçant une hotte au-dessus de la grille de frittage qui est alimentée à la fois par de l'air propre et recyclé. l'air des boîtes à vent. La figure 7 montre le toron fritté avec le système EOS.

Fig 7 Fil fritté avec système de frittage à émission optimisée

Contrôle des émissions de poussière

L'augmentation de la production dans les machines de frittage entraîne une plus grande génération de poussière, ce qui signifie des émissions de particules plus élevées. Ces émissions sont chargées de poussière et contiennent une grande variété de polluants atmosphériques dangereux (HAP) organiques et de métaux lourds. En envoyant les gaz résiduaires vers des précipitateurs électrostatiques à travers des tuyaux chargés négativement, les particules dans le flux de gaz résiduaires deviennent chargées négativement. L'acheminement de ce flux vers des plaques chargées positivement attire et collecte ensuite les particules chargées négativement, produisant ainsi des gaz résiduaires propres et augmentant la quantité de vapeur récupérée. Les poussières grossières sont éliminées dans des dépoussiéreurs secs et recyclées. L'utilisation d'ESP (précipitateur électrostatique) réduit le niveau de poussière des gaz de dégagement.

processus EPT

Ce processus est connu sous le nom d'absorbeur à flux entraîné (EFA). Il a été développé par Paul Wurth. Le processus EFA est installé à la fin du processus de l'usine d'agglomération. Il se compose essentiellement d'un absorbeur à flux entraîné et d'un filtre à manches. Grâce à cet équipement, les effluents gazeux de l'usine d'agglomération, les poussières, les oxydes de soufre, les acides chlorhydrique, fluorhydrique, les dioxines et les furanes sont captés. L'absorbeur fonctionne avec de la chaux hydratée (hydroxyde de calcium) et du coke de lignite pour absorber les dioxines et les furannes. Les conditions de réaction optimales sont atteintes au moyen d'eau pulvérisée dans le réacteur à haute pression et en maintenant la température dans la plage de 80 ° C à 110 ° C. L'eau injectée est évaporée et la poussière des gaz de dégagement est collectée dans le sac. -type de filtre. La teneur en soufre est inférieure à 50 mg par cum à STP, la teneur en poussière est inférieure à 5 mg par cum à STP et la teneur en furanes/dioxines est inférieure à 0,1 nanogramme par cum à STP.

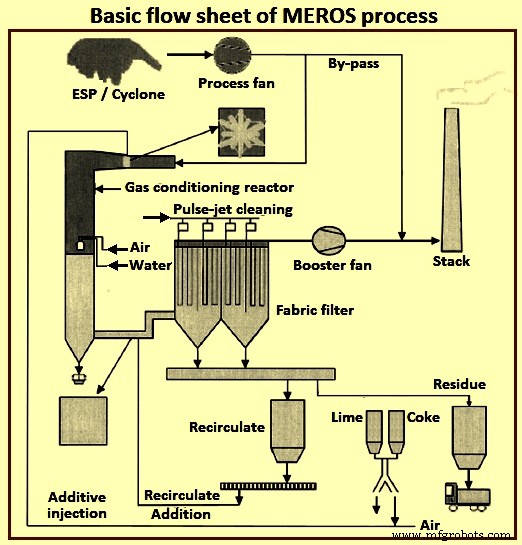

processus MEROS

Le procédé de réduction maximisée des émissions du frittage (MEROS) est une technologie innovante qui a été développée par Primetals Technologies pour réduire les émissions polluantes des usines de frittage. Grâce à l'utilisation d'additifs spécifiques, les composants polluants du flux de gaz sont combinés et séparés dans un filtre en tissu connecté. Le procédé est « semi-sec » et donc 100 % sans effluent.

Le procédé MEROS est un procédé de nettoyage pour l'élimination des poussières, des gaz acides, des métaux toxiques et des composés organiques en plusieurs étapes. Le procédé comprend trois étapes, à savoir (i) l'injection d'adsorbants à base de carbone et d'agents de désulfuration dans le flux d'effluents gazeux d'agglomération à contre-courant pour lier les métaux lourds et les composés organiques, (ii) la circulation du flux gazeux à travers un réacteur de conditionnement où le gaz est humidifié et refroidi à une température d'environ 100 deg C au moyen d'un fin brouillard injecté (accélérant les réactions chimiques nécessaires pour lier et éliminer le SO2 et d'autres composants gazeux acides, et (iii) le flux de gaz de dégagement qui sort du réacteur de conditionnement passe à travers un filtre à manches où la poussière avec les polluants piégés est éliminée.

Dans ce processus, la poussière, les gaz acides, les métaux dangereux et les composés organiques présents dans les gaz de frittage sont éliminés avec des taux d'efficacité élevés. En 2007, la première installation a été mise en service à Linz (Autriche), avec une capacité de traitement de gaz de 1 million de N m3 par heure. Les émissions de poussière avec le procédé MEROS sont réduites à moins de 5 mg par N cum. Les émissions de mercure, de plomb, de composés organiques (tels que les dioxines et les furanes (PCDD/F)), de HCl, de HF et de COV condensables totaux (composés organiques volatils) sont réduites à moins de 0,1 nm par N cum. L'une des caractéristiques les plus remarquables du procédé MEROS est qu'il respecte les réglementations environnementales en vigueur et peut fonctionner dans les limites qui peuvent être fixées dans un avenir prévisible. Le schéma de base du processus MEROS est illustré à la Fig 8.

Fig 8 Diagramme de base du processus MEROS

Système sélectif de recirculation des gaz résiduaires

Pendant le processus de frittage, le volume d'air aspiré est normalement supérieur à celui requis pour une combustion complète du combustible afin de permettre une vitesse élevée du front de flamme. Les gaz résiduaires d'agglomération contiennent donc généralement environ 12 % à 15 % d'oxygène résiduel. Il est également à une température bien supérieure au point de rosée critique. Ceci est suffisant pour la recirculation vers le processus de frittage après l'ajout d'une petite quantité d'air supplémentaire.

Dans le « système de recirculation sélective des gaz résiduaires », les effluents gazeux provenant de zones sélectionnées de la machine de frittage sont mélangés avec de l'air plus frais et sont ensuite recyclés vers le brin de frittage. Le système de recirculation sélective des gaz résiduaires a été initialement développé pour maintenir le volume de gaz de dégagement à un niveau constant tout en augmentant la capacité de frittage et en diminuant les émissions spécifiques. Cela permet de maintenir les coûts d'investissement et d'exploitation des installations d'épuration des gaz à des niveaux acceptables.

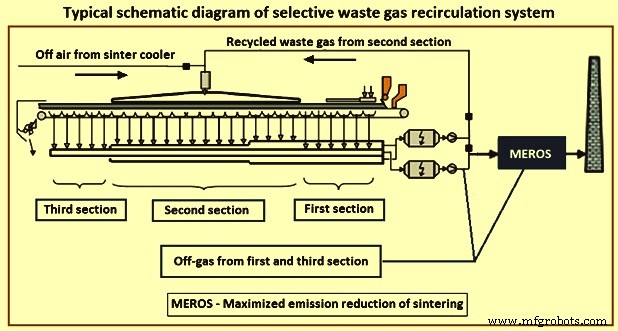

Un diagramme schématique typique du système de recirculation sélective des gaz résiduaires est donné à la figure 9. Dans cette figure, les gaz d'échappement résiduels chauds des première et troisième sections de la machine de frittage sont mélangés avec l'air du refroidisseur de frittage et l'air ambiant et sont recyclés vers la deuxième section de la machine de frittage. Une partie des gaz résiduaires est recyclée vers une hotte qui recouvre une partie du brin d'agglomération.

Fig 9 Schéma de principe typique d'un système sélectif de recirculation des gaz résiduaires

Les avantages du système sont (i) une réduction du volume de gaz résiduaires par unité d'agglomération d'environ 50 %, (ii) une réduction de la consommation spécifique de combustible solide de 10 % à 15 % en raison de l'utilisation de la chaleur des gaz résiduaires et du CO (monoxyde de carbone) post combustion, (iii) des coûts d'investissement et d'exploitation inférieurs pour l'installation d'épuration des gaz résiduaires, (iv) le niveau de productivité et la qualité de l'aggloméré sont maintenus, (v) une diminution des émissions de CO2 et (vi) des émissions spécifiques de SOx, NOx, PCDD/ PCDF (dibenzo-p-dioxines/dibenzofuranes) et métaux lourds.

Modélisation du processus de frittage

Au cours du processus de frittage, plusieurs réactions chimiques et transformations de phase ont lieu, non seulement en raison des changements de front de chaleur, mais également en raison des modifications de la composition locale des gaz et des températures de fusion initiales du mélange de matières premières. Lorsque la température locale et la composition des solides sont atteintes, les transformations de phase sont principalement entraînées par l'apport de chaleur et la diffusion qui ont lieu dans le lit de particules, le mécanisme de formation de liquide jouant le rôle principal. Les matériaux fondent partiellement lorsque la température locale atteint la température de fusion et lors de son déplacement, le contact avec le gaz froid favorise la re-solidification et ainsi, l'agglomération des particules forme un gâteau de frittage poreux continu. Les propriétés finales du gâteau de frittage dépendent fortement du cycle thermique, de la composition chimique initiale des matières premières et des propriétés thermophysiques développées pendant le frittage. Le modèle mathématique du processus de frittage simule les phénomènes se produisant au sein de la machine de frittage lors de la production industrielle d'aggloméré vers le haut fourneau.

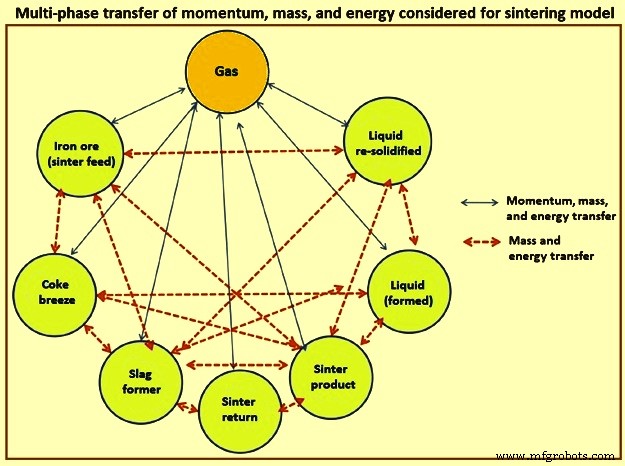

La méthode de modélisation du processus de frittage d'une machine à torons industrielle est basée sur des équations de transport multiphases et multicomposants de quantité de mouvement, de masse et d'énergie pour les phases gazeuses, solides et liquides en tenant compte des phénomènes locaux de formation d'un fritté poreux ( figure 10). Le modèle considère les phases interagissant simultanément et l'espèce chimique de chaque phase est calculée sur la base des équations de conservation des espèces chimiques. Les descriptions précises du taux d'échange pour la quantité de mouvement, l'énergie et les réactions chimiques sont essentielles à la précision globale du modèle.

Fig 10 Transfert multiphase de quantité de mouvement, de masse et d'énergie pris en compte pour le modèle de frittage

Les espèces chimiques sont prises en compte individuellement en résolvant l'équation de transport de chaque espèce chimique des phases gaz et solide. La phase solide représente le mélange d'alimentation de frittage de minerai de fer, de frittage fin (frittage fin de retour), de poussier de coke (ou autre combustible solide), de tartre (fines provenant d'une aciérie) et de fondants. La phase liquide est composée de composants fondus et formés dans la phase liquide. La phase resolidifiée comprend les liquides resolidifiés et les phases formées au cours du processus de resolidification et dépend fortement de la composition liquide locale et de l'échange de chaleur. Le gâteau de frittage final est formé d'un mélange de ces matériaux et sa qualité dépend des compositions finales et des fractions volumiques de chacun de ces matériaux et de leur distribution au sein de la structure de frittage en mosaïque.

Dans le modèle de processus de frittage, on suppose que la phase liquide formée se déplace avec la phase solide restante en raison de la viscosité et compte tenu du fait que le liquide est formé attaché à la surface des particules non fondues, ainsi, les équations pour le transfert de quantité de mouvement et l'enthalpie de les solides représentent ce mélange de matières liquides et solides visqueuses. Dans le modèle, les propriétés thermophysiques dépendantes de la température et de la composition sont supposées suivre la règle de mélange pour prendre en compte les propriétés de chaque phase pondérées par leurs fractions volumiques de phase.

Système d'automatisation et de contrôle

Dans le but ultime de stabiliser le processus de frittage, d'augmenter la productivité et de réduire les coûts de production, un système d'automatisation et de contrôle est nécessaire dans l'usine de frittage pour assurer un fonctionnement optimal et stable tout au long du processus de frittage. Dans ce but, plusieurs efforts ont été faits pour comprendre les phénomènes en lit et orienter le procédé vers un fonctionnement optimal. Les principales techniques de contrôle du frittage sont le contrôle de la densité de charge pour obtenir un frittage uniforme sur toute la largeur du toron et le contrôle de la vitesse de la palette pour maintenir une productivité et une qualité de frittage optimales.

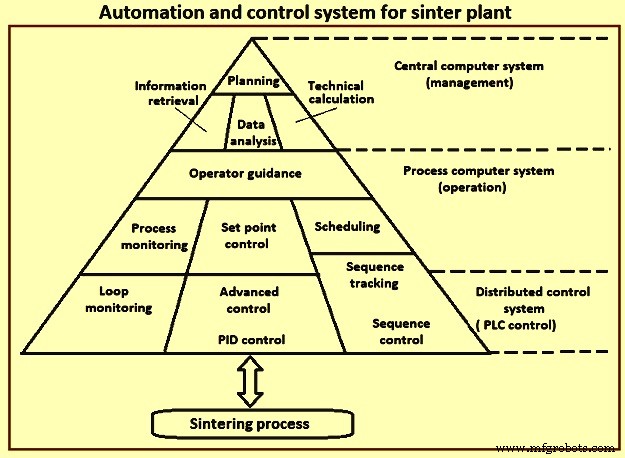

The automation and control system for sinter plant is a three-level hierarchical system which uses the distributed control system (DCS), centralized process computer system (PCS), and central computer systems (CCS) of the steel plant. DCS performs functions such as measuring wind velocity distribution and gas temperature distribution along the sinter strand, and also ‘direct digital control’ (DDC). PCS performs functions such as process control to optimize sinter plant operation, and information services to operators. CCS performs functions such as planning, managing, and data analysis of production and operation based on the general-purpose data base. Fig 11 shows the automation and control system for sinter plant.

Fig 11 Automation and control system for sinter plant

The closed-loop sinter expert system is designed so that operator has to take ‘as few actions as possible, as many as necessary’ with the target to enable an optimized sinter operation needing minimal operator interactions. The expert system, which is designed as a rule based decision system , counteracts process fluctuations caused by changes in the raw mix composition and quality, human factors or process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother the overall sinter operation is. The accurate timing of control activities and anticipation of disturbances are of utmost importance to avoid critical process conditions and to maintain a high production rate at low costs.

With the automation and control system, optimum process control conditions are achieved since perfect alignment of process parameters takes place. Integrated level 2 automation system at the sinter plant, the standard deviation of quality parameters can be decreased by around 5 % to 10 %. This system also helps in reduction of coke breeze consumption can be reduced by around 3 % and productivity can be increased by around 3 % to 5 %.

Processus de fabrication

- Processus de frittage d'alliage réfractaire

- Système d'automatisation et de contrôle de l'usine d'agglomération

- Le processus de frittage des fines de minerai de fer

- Procédé Finex pour la production de fonte liquide

- Facteurs influençant le frittage et le processus de frittage

- Processus HIsarna pour la fabrication du fer

- Technologies pour l'amélioration du processus de cokéfaction dans les fours à coke de sous-produits

- Processus CONARC pour la fabrication de l'acier

- Kaizen :une connaissance pour l'amélioration continue