Technologies pour l'amélioration du processus de cokéfaction dans les fours à coke de sous-produits

Technologies d'amélioration du processus de cokéfaction dans les fours à coke de sous-produits

Les charbons à coke sont convertis en coke dans des batteries de fours à coke de sous-produits. Le procédé de cokéfaction consiste à chauffer le mélange des charbons à coke broyés en l'absence d'air pour chasser les composés volatils. Le coke résultant est un matériau carboné dur mais poreux qui est utilisé pour la réduction des matériaux contenant du fer dans un haut fourneau. Le sous-produit du four à coke récupère également les produits chimiques volatils sous forme de gaz de four à coke, de sulfate d'ammonium, de goudrons et d'huiles. Au cours des trois à quatre dernières décennies, plusieurs technologies ont été développées qui ont non seulement abouti (i) à l'utilisation de charbons de qualité inférieure dans le mélange de charbon, (ii) à de vastes améliorations dans le processus de cokéfaction, (iii) à l'amélioration de la qualité des charbons métallurgiques produits. coke, (iv) amélioration des rendements, (v) récupération de l'énergie résiduelle, et (vi) meilleur contrôle des émissions au niveau de la batterie. Certaines des principales technologies à cet égard sont indiquées ci-dessous.

Concassage sélectif des charbons

Le charbon est un matériau hétérogène. Ses différents composants ont une dureté différente, de sorte que lors de la casse par voie mécanique qu'il s'agisse de la casse inévitable dans l'exploitation minière ou du concassage lors de la préparation du charbon pour la cokéfaction, les composants les plus faibles ont tendance à se concentrer dans les fractions fines et les autres dans les fractions grossières. On s'attend à ce que ces diverses fractions aient des propriétés de cokéfaction différentes. Cela déclenche le concept de broyage sélectif qui vise à contrôler le degré de broyage des différents constituants du mélange de charbon. Cette technologie est utile lorsque les charbons sont pétrographiquement hétérogènes.

Cette technologie est une technologie théoriquement valable et vise à contrôler le degré de broyage des différents constituants du charbon. Il vise à améliorer l'homogénéité des composants réactifs et inertes du charbon. Les composants réactifs des charbons sont principalement des vitrinites et sont les constituants les plus mous tandis que les matières minérales des charbons sont les composants les plus durs. Dans les unités de broyage de charbon conventionnelles, où tout le charbon est broyé ensemble, les vitrinites sont broyées à une taille relativement plus fine par rapport aux constituants de la matière minérale. Pour produire du coke de qualité supérieure, il est souhaitable de broyer la matière minérale plus finement que le composant vitrinite du charbon de sorte que pendant le processus de cokéfaction, lorsque la charge de charbon se ramollit, la matière minérale soit mieux assimilée, conduisant à une résistance améliorée. Ceci est normalement réalisé en concassant chaque type de charbon séparément.

Le concassage sélectif du charbon comprend le réservoir tampon, la station de concassage, la station de mélange, le mélangeur de charbon et achemine le charbon jusqu'à la tour de charbon au niveau des batteries de four à coke. Le charbon est transporté par des convoyeurs à bande du parc de stockage du charbon au réservoir tampon, qui tamponne le débit massique élevé du parc à charbon contre le débit massique réduit vers la station de concassage. Au poste de broyage, les charbons sont broyés type par type avec des réglages individuels du broyeur. Après le processus de broyage, le charbon broyé est transporté vers la station de mélange. Chaque type de charbon est stocké dans un bac de mélange séparé. Adaptés au nombre de types de charbon et à leur pourcentage par rapport à la composition du mélange de charbon, différentes quantités et tailles de bacs sont conçues.

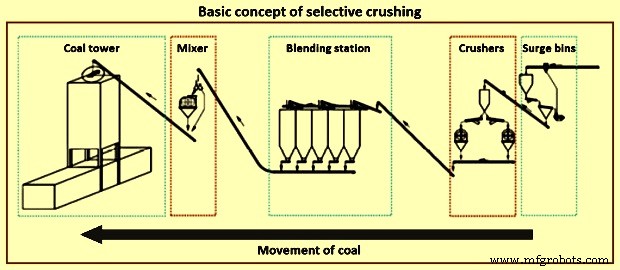

En aval des trémies de mélange, les différents types de charbon sont acheminés vers le convoyeur de sortie par des doseurs peseurs à bande. De la station de mélange, le charbon est transporté vers le mélangeur. Des additifs, tels que de l'huile, de l'eau, de la poussière de coke, etc., sont ajoutés au charbon dans la goulotte de transfert en amont avant le mélangeur. Dans le mélangeur, le mélange de charbon est homogénéisé. Après le processus de mélange, le charbon est acheminé vers la tour à charbon. La mesure de l'humidité du charbon a lieu en amont à l'extrémité du convoyeur à bande vers la tour à charbon. Le concept de base du broyage sélectif du charbon est illustré à la figure 1.

Fig 1 Concept de base du broyage sélectif

Dans le concept de broyage sélectif du charbon, le réglage du broyeur de charbon est modifié automatiquement en fonction des préréglages pour chaque type de charbon. Cela offre la possibilité d'obtenir la granulométrie optimale de chaque type de charbon en tenant compte de la composition du mélange de charbon et de réagir à tout moment à l'évolution des propriétés du charbon. Par exemple, les types de charbon ayant de faibles capacités de cokéfaction sont broyés à une granulométrie moyenne plus grande pour assurer une surface spécifique plus faible. Les charbons mous à coke avec une grande quantité d'inertes peuvent être broyés à une taille de grain moyenne inférieure par rapport à la composition du mélange de charbon. Le mélange de charbon est plus homogénéisé que dans le cas d'un concassage de mélange. Les inertes ainsi que les contenus réactifs des charbons sont uniformément répartis dans le mélange de charbon et non concentrés dans certaines fractions de grains. Cela se traduit par des points moins fragiles dans le coke et évite les différences en termes de retrait par des inertes répartis de manière inhomogène.

Pré-criblage avant broyeurs

Une étape de processus supplémentaire recommandée est le pré-criblage du charbon avant son acheminement vers la station de broyage du charbon. La plupart des types de charbon brut ont 30 % à 50 % d'une granulométrie inférieure à 3 mm, qui n'a pas besoin d'être broyée davantage. L'élimination de cette granulométrie du charbon avant le concasseur a un effet positif et contribue à réduire considérablement la capacité des concasseurs. De plus, la part de particules fines peut être contrôlée plus efficacement.

La séparation du charbon fin peut être effectuée par des classificateurs pneumatiques ou par des cribles à bascule. L'investissement supplémentaire pour cet équipement est en partie compensé par la réduction de la capacité des broyeurs de charbon.

Par la réduction des particules fines, la taille moyenne des grains du mélange de charbon est réduite de manière efficace, augmentant la densité apparente avec un effet positif sur la productivité du four à coke. De plus, les propriétés de cokéfaction du mélange de charbon sont améliorées en réduisant la surface spécifique. Cela permet l'utilisation d'un pourcentage plus élevé de charbons à coke de qualité inférieure dans le mélange.

Ajout d'huile

Il est possible d'ajuster la densité apparente du charbon par l'ajout d'huile en quantités relativement faibles de 0,1 % à 0,5 %. Cela montre des effets positifs sur les propriétés du coke. Dans les cas d'ajout d'huile pour compenser la réduction de la densité apparente due à l'augmentation du pourcentage de particules inférieures à 0,5 mm, il a été constaté que la pression de gaz du charbon n'augmente pas simultanément. En cas de distribution granulométrique constante, la pression de gaz du charbon diminue même légèrement en raison de l'ajout d'huile. De plus, une meilleure caractéristique d'écoulement à l'intérieur de la chambre pendant la charge a été confirmée dans de nombreux essais par des opérateurs de batterie de four à coke. Par conséquent, une distribution plus uniforme du charbon à l'intérieur de la chambre avec une ligne de charbon constante peut être obtenue et une réduction du transfert est là. Cela conduit à moins de déversement de charbon et à une carbonisation uniforme du charbon sur toute la chambre du four à coke. De plus, la consommation de chaleur est également optimisée et une surchauffe de l'espace de collecte de gaz au-dessus du charbon peut être évitée. Cela réduit la formation de carbone à partir des réactions de craquage qui ont lieu à des températures supérieures à 850 deg C.

Contrôle de l'humidité du charbon

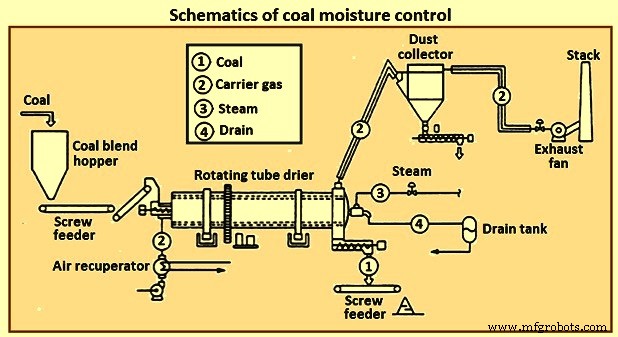

Le contrôle de l'humidité du charbon est effectué par le séchage du charbon à un niveau d'humidité constant. C'est maintenant une caractéristique commune. Le niveau d'humidité constant assure un fonctionnement stable des batteries de four à coke. Le séchage est effectué au moyen de sécheurs à tubes rotatifs ou de sécheurs à lit fluidisé qui sont disposés derrière la station de mélange. Le contrôle de l'humidité du charbon utilise la chaleur résiduelle du gaz de four à coke pour sécher le charbon utilisé pour la fabrication de coke.

La teneur en humidité du mélange de charbon pour le chargement dans les fours à coke varie normalement entre 8 % et 10 %. Le séchage du mélange de charbon réduit la teneur en humidité du mélange de charbon à un niveau d'environ 6 %. Cela réduit à son tour la consommation de combustible dans les fours à coke. Le coke est séché à l'aide de la teneur en chaleur du gaz de four à coke, de la vapeur à basse pression ou de toute autre source de chaleur perdue. L'organigramme schématique du contrôle de l'humidité du charbon est donné à la figure 2.

Fig 2 Schémas du contrôle de l'humidité du charbon

Les avantages du contrôle de l'humidité du charbon sont (i) une économie de combustible d'environ 71 700 kcal/tonne, (ii) une amélioration de la qualité du coke de 1,7 %, (iii) une augmentation de la production de coke d'environ 10 %, (iv) une réduction en période de cokéfaction, et (v) diminution de la pollution de l'eau.

Une autre alternative avantageuse, mais pas encore réalisée, est la combinaison de classificateurs pneumatiques pour l'élimination des fines de charbon et le séchage du charbon par le courant d'air devant la station de broyage. Un tel système combine les avantages du pré-criblage et du préséchage dans une seule station de traitement. L'équipement de base requis pour un tel processus est disponible sur le marché, mais son application combinée n'a pas encore été pratiquement adoptée dans les usines de traitement du charbon.

Tamponnage du charbon

L'utilisation généralisée des injections de charbon pulvérisé dans les hauts fourneaux a nécessité une meilleure qualité de coke. En outre, comme les charbons à coke sont devenus plus coûteux, avec des prix volatils et une disponibilité relative, l'introduction de charbons moins chers dans le mélange de charbon est devenue une nécessité. Cela a conduit à l'utilisation de tampons de charbon qui ont été développés à l'origine pour l'utilisation de charbons peu cokéfiables hautement volatils.

La technique de préparation de la charge consiste à préparer un gâteau avec le mélange de charbon dans une caisse métallique, puis à l'enfourner dans le four à coke. La densité de charge plus élevée implique une meilleure qualité de coke par rapport à la charge conventionnelle. Ainsi, selon la situation, soit une meilleure qualité de coke peut être obtenue, soit des charbons faiblement cokés peuvent être inclus dans le mélange.

L'emboutissage des charbons augmente la densité apparente de la charge de 30 % à 35 % à environ 1 150 kg/cum. Le broyage des charbons à plus de 90 % en dessous de la taille de -3 mm et de 40 % à 50 % en dessous de la taille de – 0,5 mm est nécessaire pour un gâteau stable. Avec le chargement par tampon, des charbons de faible rang, faiblement cokés et très volatils peuvent être utilisés jusqu'à environ 20 %, mais comme la charge de charbon est compactée à une densité apparente élevée, il peut y avoir un problème d'augmentation des pressions sur les parois. Afin de garantir que les parois réfractaires du four ne soient pas endommagées, le mélange de charbon utilisé doit être soigneusement choisi en équilibrant de manière optimale les charbons hautement et faiblement volatils.

Le processus de taxation des timbres était utilisé depuis le début du XXe siècle. Cette technologie est née en Silésie et en Pologne il y a plus de 100 ans. Dans les anciennes usines, la station d'emboutissage était située dans l'espace entre les deux batteries. La paille a été utilisée comme aide à la résistance du gâteau. La paille a été utilisée comme liant et un chargeur / bélier spécialement conçu pour charger la charge dans le four par l'arrière. Le coke fabriqué par le processus de chargement au tampon était d'une variété plus dense et plus grande que celui fabriqué par d'autres méthodes, ce qui le rendait mieux adapté à la fabrication du fer dans les fonderies où la résistance est un facteur important. Un autre avantage noté était qu'une gamme beaucoup plus large de charbons pouvait être utilisée avec des limites de volatilité (élevée) et des propriétés de cokéfaction beaucoup plus élevées.

Le développement de procédés modernes a eu lieu dans la cokerie de Fuerstenhausen, à Volklingen, en Allemagne, axé sur l'utilisation de charbon hautement volatil. En 1978, après une recherche et un développement intensifs, le premier gâteau de 6 mètres de haut a été produit, surmontant un goulot d'étranglement pour l'implantation économique de cette technologie. La première usine de cette dimension a démarré en 1984 en Allemagne. Les fours à fente conventionnels et les fours sans récupération/récupération de chaleur utilisent cette technologie.

La technologie implique essentiellement la formation d'un gâteau de charbon stable avec le charbon finement broyé par emboutissage mécanique à l'extérieur du four pour la carbonisation. Dans le chargement par tampon, la densité apparente du charbon chargé dans le four est augmentée en emboutissant physiquement la charge en un gâteau. Le gâteau, dont la taille est presque similaire au four, est ensuite inséré dans le four. L'estampage est effectué dans une machine d'estampage-chargement-poussée qui utilise des marteaux-pilons pour l'estampage.

L'équipement d'emboutissage peut être situé dans un bâtiment construit à cet effet ou dans la machine de chargement/poussage. Le processus d'emboutissage consiste normalement à introduire le mélange de charbon préalablement broyé à une taille spécifique, à l'intérieur d'une caisse en acier, par couches successives qui sont enfoncées mécaniquement. Il peut être appliqué verticalement ou horizontalement. De plus, des vibrations peuvent être appliquées pour faciliter l'accommodation des particules. Une boîte horizontale est remplie du mélange de charbon, avec une distribution granulométrique et une teneur en humidité définies, en trois couches égales. Le compactage et la vibration sont appliqués, à travers un certain nombre de plaques de marteaux-pilons couvrant toute la surface du gâteau, pendant deux minutes pour chaque couche, pour soutenir le transfert de la boîte au four. On dit que dans ce cas une granulométrie fine n'est pas nécessaire comme pour l'emboutissage classique.

Deux aspects sont à prendre en compte. Il s'agit (i) de la densification et (ii) des propriétés mécaniques. La densification est nécessaire pour le processus de cokéfaction. Plus le gâteau est dense, meilleure est la qualité du coke, compte tenu à la fois de la résistance mécanique à froid et du comportement à haute température. Les propriétés mécaniques doivent être suffisantes pour supporter le transport du gâteau pour sa charge dans le four à coke.

Lorsque la densification commence, les particules de charbon cèdent sous la contrainte appliquée par la machine d'estampage, remplissant les vides interstitiels avec des particules plus petites. Le réarrangement des particules est soutenu par l'humidité de surface, ce qui réduit le frottement interne. Avec une contrainte supplémentaire, une déformation élasto-plastique des particules se produit, entraînant en partie la rupture des particules et le remplissage de petits pores avec les fragments. Alors que le volume des pores diminue, la saturation des pores avec l'eau augmente, provoquant un effet d'amortissement.

Outre l'influence de l'eau capillaire sur le processus de densification lui-même, les propriétés mécaniques de la masse compactée sont également déterminées par l'eau de surface car elle sert de liant dans la formation des forces adhésives. Dans la systématique de l'ingénierie des procédés, le gâteau de tampon peut être appelé ce qu'on appelle un agglomérat humide qui se caractérise par les forces d'adhérence résultant des ponts liquides dans le système de pores capillaires.

La densité du gâteau est visée à 1 100 kg/cum 1 150 kg/cum et dépend de l'humidité et de la taille des grains du mélange de charbon et de l'énergie de compactage appliquée. Les propriétés mécaniques des charbons ont également une influence. La densité humide augmente continuellement lorsque l'humidité passe de 6 % à 13 %. Pour une humidité plus élevée, l'énergie appliquée est utilisée pour expulser l'eau du gâteau. Normalement, deux variables importantes du mélange de charbon sont l'humidité et la taille des grains pour obtenir la résistance nécessaire au transport et au chargement du gâteau. La variable opératoire est l'énergie de compactage appliquée et les propriétés mécaniques pertinentes sont la résistance à la compression et la résistance au cisaillement.

Pour le chargement du gâteau dans le four à coke, différentes techniques sont utilisées selon la conception du four à coke (four à fente vertical ou four à coke horizontal sans récupération/récupération de chaleur. Pour les fours à coke verticaux, le chargement du gâteau s'effectue par le poussoir portes latérales. Ce procédé est à l'origine d'émissions importantes. Afin de diminuer ces émissions, plusieurs systèmes ont été expérimentés lors du chargement du gâteau de charbon, notamment grâce à l'utilisation de cadres d'étanchéité. Cependant, le système de contrôle des émissions ne réduit que partiellement les émissions sans les éliminer complètement. La solution adoptée récemment dans les nouvelles batteries pour diminuer les émissions pendant le processus de charge du four consiste à créer une forte dépression (moins 400 Pa) dans le collecteur pendant la phase de charge. Pendant le processus de cokéfaction, lorsqu'aucun processus de charge n'est en cours, le collecteur est réglé sur une pression négative nominale. Le passage à la consigne de dépression supérieure se fait avant de commencer le processus de poussage du gâteau.

Normalement, la spécification des mélanges de charbon comprend 25 % à 32 % de matières volatiles (base sèche sans cendres) et un indice de gonflement libre de 3 minimum. Cependant, les spécifications du mélange de charbon changent d'une centrale à l'autre, en fonction de la disponibilité et des coûts du charbon. Dans certaines usines, le mélange de charbon comprend du coke de pétrole et des fines de coke.

Les avantages du tamponnage sont (i) un débit accru de 8 % à 10 % en raison d'une densité apparente plus élevée, et (ii) une meilleure résistance du coke (micum et valeur CSR) en raison d'un compactage plus étroit des particules de charbon individuelles pendant la carbonisation. le coke produit est plus dense, plus petit et de taille plus uniforme.

Fours à coke à grande chambre chargés par le haut

Les fours à coke à grande chambre ont une hauteur de 7,6 m. Le complexe de batterie de four à coke à grande chambre représente l'état de l'art et la technologie consolidée pour les cokeries. L'onglet 1 montre un tableau de comparaison entre les batteries de four à coke chargées par le haut à grande chambre et les batteries de four à coke de 6,25 m de haut, sur la base d'une production de coke de 1,9 million de tonnes de production annuelle.

| Onglet 1 Comparaison d'un four à coke à grande chambre avec un four à coke de 6,25 m | |||

| Sujet | Unité | Four à coke à grande chambre | Four à coke de 6,25 m de haut |

| Production annuelle | tonnes | 1 900 000 | 1 900 000 |

| Hauteur du four | m | 7.6 | 6.25 |

| Largeur du four | mm | 550 | 410 |

| Volume du four | Sperme | Environ 79 | Environ 40 |

| Nombre de piles | N° | 2 | 4 |

| Nombre de fours | N° | 118 | 160 |

| Pousser par jour | N° | 116 | 226 |

| Portes de four à coke | N° | 236 | 320 |

| Couvercles de chargement | N° | 472 | 640 |

| Couvercles pour tubes verticaux | N° | 118 | 160 |

| Ensemble de machines d'exploitation | N° | 31 | 2 |

| Comparaison de l'autonomie de la batterie | |||

| Temps de cuisson | heures | 24.5 | 17 |

| Pousses par jour et par four | N° | 0.98 | 1.41 |

| Pousses par four et par an | N° | 358 | 515 |

| Durée de vie prévue par batterie (16 000 poussées par four) | Années | 44.6 | 31 |

La réduction du nombre de poussages par jour des batteries de four à coke à grande chambre permet de n'avoir qu'un seul ensemble de machine en fonctionnement au lieu de 2 ensembles pour les batteries de four à coke de 6,25 m de hauteur, avec des avantages en termes de (i) coût d'investissement du four à coke machines, et (ii) le coût d'exploitation. L'onglet 1 montre également qu'en considérant un nombre moyen de poussées que chaque four peut effectuer au cours de sa vie, il en résulte que la durée de vie prévue est considérablement augmentée.

Chaque paroi chauffante est composée de 38 conduits de chauffage ayant la configuration consistant en (i) double conduit, avec recirculation partielle des gaz résiduaires pour une faible production de NOx, (ii) trois niveaux d'entrée d'air échelonnés afin de minimiser la formation de NOx et de maintenir une bonne répartition verticale de la température, et (iii) un débit de mélange de gaz et d'air facilement réglable au moyen d'une plaque de régulation placée dans la partie inférieure du niveau du régénérateur.

Système d'aspiration de liqueur d'ammoniac à haute pression

Le système d'aspiration de liqueur d'ammoniac à haute pression est efficace pour contrôler les émissions de charge dans les batteries de four à coke. Dans ce système, la liqueur ammoniacale, qui est un sous-produit, est pressurisée à environ 35 kg/cm² à 40 kg/cm² et injectée à travers des buses spéciales prévues dans le col de cygne au moment du chargement. Cela crée une aspiration suffisante à l'intérieur du four, empêchant ainsi les polluants d'être rejetés dans l'atmosphère. Le système se compose de pompes de surpression multicellulaires à haute pression, de tuyauteries robustes, de buses de pulvérisation spécialement conçues, de vannes appropriées et d'instruments de contrôle. Ce système de contrôle des émissions se traduit par une économie de quantité de vapeur de procédé et une augmentation du rendement en gaz brut.

Extreme sèche au coke

La trempe sèche au coke est une alternative à la trempe humide traditionnelle. Il s'agit d'un procédé d'économie d'énergie utilisé lors de la production de coke dans la batterie de four à coke. Une installation de trempe à sec de coke est également appelée installation de refroidissement à sec de coke. Dans le procédé traditionnel de trempe humide du coke, le coke chauffé au rouge qui est poussé hors du four à coke est refroidi en pulvérisant de l'eau sur le coke chaud. L'eau utilisée pour le refroidissement est vaporisée et rejetée dans l'atmosphère. Un problème avec ce système conventionnel est la perte d'énergie lorsque l'énergie thermique du coke chauffé au rouge est convertie en vapeur qui est vaporisée et libérée inutilisée. Un autre inconvénient est que le processus de trempe humide du coke produit également de la poussière de coke en suspension dans l'air et, par conséquent, le processus est associé à des émissions élevées de dioxyde de carbone et à une perte d'énergie thermique.

Pendant le processus de trempe humide du coke pour le refroidissement du coke de four, la chaleur sensible du coke chaud est dissipée dans l'atmosphère et perdue. De plus, il y a des émissions atmosphériques (0,5 tonne de vapeur par tonne de coke, qui est chargée de phénol, de cyanure, de sulfure et de poussière) et une grande quantité d'eau (environ 0,6 cum par tonne de coke) est nécessaire pour la trempe humide. . Les contaminants de l'eau sont également rejetés dans l'environnement.

Dans une installation de trempe à sec de coke, le coke chauffé au rouge est refroidi dans des chambres de refroidissement en acier à revêtement réfractaire spécialement conçues par un contre-courant faisant circuler un gaz inerte dans un circuit fermé composé d'une chambre de refroidissement, d'une chambre de collecte de poussière, d'une chaudière de récupération de chaleur, de cyclones à poussière, un ventilateur de broyeur, un dispositif de soufflage et des conduits de circulation. L'énergie thermique du coke chauffé au rouge est récupérée dans la chaudière de récupération de chaleur pour être utilisée comme vapeur, ce qui permet d'économiser de l'énergie ainsi qu'une réduction des émissions de particules de coke. L'onglet 2 montre la comparaison des propriétés typiques du coke produit par les deux procédés.

| Tab 2 Comparaison des propriétés typiques du coke produit | ||||

| Sl. No. | Paramètres | Unités | Procédé de trempe humide au coke | Procédé de trempe à sec du coke |

| 1 | Teneur en eau | % | 2-5 | 0.1-0.3 |

| 2 | Teneur en cendres | % | 11.35 | 11.39 |

| 3 | Composants volatils | % | 0.5 | 0.41 |

| 4 | Taille moyenne des particules | mm | 65 | 55 |

| 5 | Taux de poussier de coke (après coupe à -15 mm) | % | 10 | 13 |

| 6 | Porosité | % | 49 | 48 |

| 7 | Index de tambour | % | 83.5 | 85 |

| 8 | Résistance du coke après réaction (CSR) | % | 58 | 60 |

Le coke chaud après sa poussée est amené de la batterie du four à coke à l'installation de trempe à sec du coke dans un seau à ouverture inférieure maintenu sur le chariot de trempe. Ce godet est soulevé à l'installation de trempe à sec du coke par un dispositif de levage / chargement jusqu'au sommet de la chambre de trempe à sec du coke et le coke chauffé au rouge est déchargé dans la préchambre par le dispositif de chargement. Le coke chaud (température d'environ 1 000 °C à 1 100 °C) est refroidi dans la chambre par le gaz en circulation. Dans la chambre, le gaz en circulation se déplace à contre-courant du mouvement du coke, c'est-à-dire que le gaz en circulation se déplace vers le haut tandis que le coke se déplace vers le bas par gravité.

Le gaz circulant dans une installation de trempe sèche à coke fonctionnant en continu est un gaz mixte qui se compose principalement d'azote avec de petites quantités de dioxyde de carbone, de monoxyde de carbone et d'hydrogène. Le coke chaud, en descendant dans la chambre, est refroidi à une température inférieure à 200°C par le gaz circulant soufflé depuis la zone inférieure de la chambre de refroidissement et est déchargé de l'installation de décharge au fond de la chambre. Le temps de passage du coke à travers la chambre est d'environ 5 heures à 6 heures.

Le gaz de circulation à haute température (entre 800 deg C et 850 deg C environ) après un processus d'échange de chaleur dans la chambre de refroidissement traverse le dépoussiéreur primaire et est fourni à la chaudière. Le gaz de circulation après un processus d'échange de chaleur dans la chaudière est refroidi à environ 180 deg C. La vapeur générée dans la chaudière est utilisée soit comme vapeur de traitement à usage général, soit convertie en vapeur haute pression surchauffée pour la génération d'électricité. alimentée par un générateur à turbine.

Le gaz en circulation passe à travers le dépoussiéreur secondaire dans le ventilateur de circulation de gaz, par lequel sa pression est augmentée, et sa composition est corrigée par l'ajout d'azote gazeux, puis le gaz en circulation est injecté au fond de la chambre de trempe à sec du coke. Si nécessaire, un sous-économiseur est installé pour diminuer la température du gaz de circulation à environ 130 deg C, améliorant ainsi l'efficacité de refroidissement de la chambre de refroidissement.

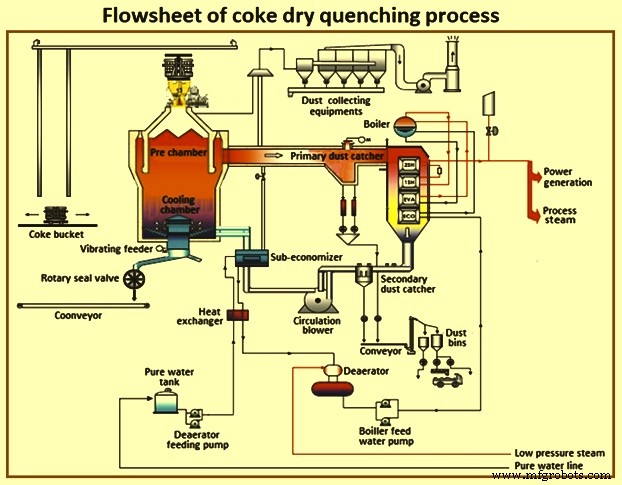

Certaines installations auxiliaires comprennent un dispositif de coupure pour couper le coke de la chambre, un système de dépoussiérage pour enlever la poussière dans le gaz inerte en circulation et le dépoussiéreur secondaire installé avant le ventilateur de circulation. Le schéma de traitement du processus de trempe à sec du coke est illustré à la figure 3.

Fig 3 Organigramme du processus de trempe à sec

Dans le procédé de trempe à sec du coke, le coke chauffé au rouge est refroidi par un gaz circulant dans un système fermé, empêchant ainsi la libération de poussière de coke en suspension dans l'air. L'énergie thermique du coke chauffé au rouge, qui est perdue dans le processus de trempe humide du coke conventionnel, est collectée et réutilisée sous forme de vapeur dans le processus de trempe sèche du coke. Cette technologie utilise moins de combustibles fossiles et entraîne une réduction des émissions de dioxyde de carbone, contribuant ainsi à la prévention du réchauffement climatique. De nos jours, les installations de trempe à sec du coke ont attiré beaucoup d'attention dans le monde en raison de leur récupération d'énergie efficace et de la caractéristique de réduire la pollution de l'environnement. Ils sont considérés comme une installation essentielle pour la contre-mesure contre les problèmes environnementaux tels que le réchauffement climatique par le dioxyde de carbone et la pollution de l'air. Dans une étude, dans laquelle le calcul d'économie d'énergie a été effectué sur la base du fonctionnement d'un procédé de trempe à sec de coke existant, il a été démontré que 85 % de la chaleur résiduelle générée lors de la carbonisation du charbon est récupérée par le procédé de trempe à sec de coke .

La trempe à sec améliore également la résistance du coke. Les autres avantages de la trempe à sec du coke sont la réduction des émissions de gaz à effet de serre (GES) et l'amélioration de l'efficacité de l'eau.

Portes étanches modernes

Les portes non étanches d'une batterie de four à coke sont toujours une source majeure de pollution. La conception des portes de four a connu un processus d'évolution, en partant des portes lutées jusqu'aux portes zéro fuite autorégulatrices de la génération actuelle. Les caractéristiques importées des portes étanches sont (i) un mince diaphragme en acier inoxydable avec un bord de couteau comme cadre d'étanchéité intégré entre le corps de la porte et le dispositif de retenue de brique, (ii) une régulation à ressort sur le bord du couteau pour l'auto-étanchéité, (iii) disposition pour le refroidissement par air du corps de la porte, et (iv) canaux de gaz de grande taille pour faciliter la circulation du gaz à l'intérieur du four.

L'avantage des portes étanches est la minimisation des fuites de la porte, un fonctionnement sans régulation, une durée de vie plus longue grâce à moins de déformation du corps de la porte refroidie par air et une maintenance réduite.

Système terrestre de contrôle des émissions par poussée

Les émissions générées lors du poussage du coke chauffé au rouge contiennent une grande quantité de poussière de coke (environ 11 % des polluants totaux dans les fours à coke. Les systèmes de contrôle du poussage basés à terre atténuent cette pollution. Il consiste en (i) une grande hotte d'aspiration fixée sur le voiture de guidage de coke et se déplaçant avec le guide de coke, dirigeant les fumées vers le conduit de dépoussiérage côté coke (ii) conduit de dépoussiérage et (iii) et l'équipement de nettoyage des fumées La grande quantité de fumées paroxystiques à haute température est collectée sous le ventilateur à flotteur chaud dans la grande hotte d'aspiration des gaz installée dans le chariot de guidage du coke, et pénètre dans le conduit de dépoussiérage par les autres équipements.L'air est dissipé dans l'atmosphère après purification par le collecteur de conduit d'impulsion et après avoir été refroidi par le refroidissement de l'accumulateur. Le système est contrôlé par des contrôleurs logiques programmables (PLC).

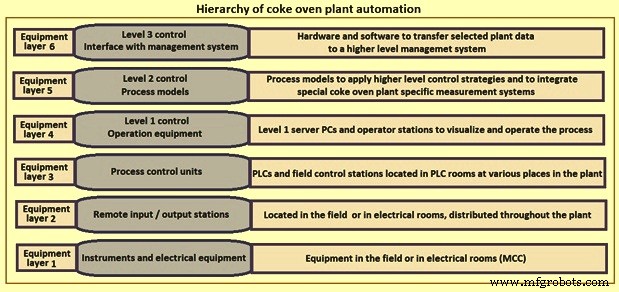

Système d'automatisation et de contrôle de processus

L'automatisation du four à coke est structurée en niveaux classiques, du niveau 0 (niveau terrain) jusqu'au niveau 3 (niveau gestion). La conception de l'automatisation d'une cokerie est normalement divisée en six couches d'équipement de base. La figure 4 montre la hiérarchie du système d'automatisation de la cokerie.

Fig 4 Hiérarchie de l'automatisation de la cokerie

L'équipement électrique, les éléments de contrôle et l'instrumentation sont normalement connectés à des unités d'E/S distantes redondantes (entrée/sortie) réalisées par des interfaces standard 4-20 mA et 24 DC. Les sous-systèmes intelligents sont normalement couplés à Profibus ou Modbus. Tous les équipements d'automatisation sont connectés via un réseau d'usine à fibres optiques qui traverse tous les emplacements de l'usine dans lesquels l'équipement concerné est placé. Toutes les données sont collectées et distribuées via ce réseau, grâce auquel la source de données et la cible de données peuvent être connectées de manière flexible les unes aux autres à l'aide de connexions physiques par des panneaux de brassage et des commutateurs ainsi que des connexions logiques à l'aide d'un système de gestion de réseau. Grâce à ce réseau, tous les systèmes peuvent communiquer entre eux.

Dans la zone de la cokerie, un «système de contrôle distribué» (DCS) intégré est utilisé au niveau du contrôle du processus. De nombreuses applications dans la cokerie sont des fonctions de contrôle de séquence, qui sont mieux exécutées par les automates.

L'automatisation et le contrôle des processus pour le chauffage et les machines de la batterie du four à coke sont réalisés à l'aide d'un système de contrôle de niveau 2 qui effectue divers calculs de modèles de processus basés sur les données traitées collectées à partir d'un système d'automatisation de niveau 1. Le système de contrôle de niveau 2 fournit aux opérateurs de fours à coke un outil d'assistance avancé, précis et facile à utiliser, qui peut être utilisé avec succès pour améliorer à la fois les performances opérationnelles et environnementales de l'usine.

Les avantages du système d'automatisation et de contrôle de processus comprennent une consommation d'énergie réduite grâce à la réduction de la consommation de gaz combustible, la stabilisation de l'état et du fonctionnement de la batterie du four à coke, la qualité constante du coke, la réduction des émissions, l'augmentation de la durée de vie de la batterie et la facilité de rapport et d'analyse des opérations et données d'entretien.

Processus de fabrication

- Procédé Finex pour la production de fonte liquide

- Processus HIsarna pour la fabrication du fer

- Batterie de four à coke sans récupération

- Technologies pour l'amélioration du processus de frittage

- Processus CONARC pour la fabrication de l'acier

- Processus de laminage pour l'acier

- Fabrication de coke dans les batteries de four à coke de sous-produits

- Processus de production de réfractaires façonnés

- Récupération de l'ammoniac lors de la production de coke à partir de charbon à coke