Technologie Coldry pour le séchage du charbon de rang inférieur

Technologie Coldry pour le séchage du charbon de rang inférieur

La technologie Coldry est développée par Environmental Clean Technologies (ECT) Limited, Australie. La technologie consiste à expulser l'eau d'une large gamme de charbons de rang inférieur (charbons de lignite et charbons sous-bitumineux) contenant jusqu'à 70 % d'humidité en granulés d'équivalent charbon noir (BCE) à haut pouvoir calorifique (CV) avec une teneur en humidité d'environ dix %. Le BCE signifie que la valeur énergétique nette des pellets Coldry est similaire à celle de nombreux charbons noirs.

La technologie Coldry est un processus breveté qui modifie la forme naturellement poreuse des charbons de rang inférieur pour produire des granulés secs et denses par un processus appelé «densification du charbon brun» (BCD). La technologie est basée sur des recherches initialement menées par l'ARC et l'Université de Melbourne au début des années 1980. La technologie a été démontrée à l'échelle de l'usine pilote à l'usine Bacchus Marsh Coldry. Cette usine a été mise en service en 2004, complétée d'un système de récupération d'eau en 2007 et modernisée en 2011 afin de pouvoir produire jusqu'à 20 000 tonnes par an de granulés Coldry BCE. Le processus a été testé et s'est avéré efficace sur une large gamme de charbons de rang inférieur.

Principe du processus

Le procédé Coldry combine deux aspects uniques, à savoir (i) la densification du lignite et (ii) l'utilisation de la chaleur résiduelle. Le processus stimule une réaction chimique naturelle au sein du charbon. Cette réaction polymérise les sites actifs dans les composés du charbon et expulse l'eau liée chimiquement. La polymérisation des sites actifs effondre la structure poreuse du charbon et expulse l'eau physiquement piégée. L'eau éjectée migre à la surface des boulettes de charbon. L'eau de surface est évaporée par l'utilisation de la chaleur résiduelle d'une centrale électrique adjacente (PP).

Le BCD est un phénomène naturel par lequel la structure physique du charbon est transformée d'une matière première humide, molle et friable en une matière dense, sèche et dure. Il faut un type de traitement très spécifique pour appliquer une contrainte de cisaillement au fil du temps pour déclencher le BCD. La conception de l'équipement de traitement primaire et les paramètres de fonctionnement sont adaptés aux caractéristiques du charbon brut.

L'application de la bonne quantité de cisaillement mécanique au charbon brut donne une «pâte» de charbon molle et malléable, ce qui permet une extrusion à basse pression de la pâte pour former des granulés. Le principe fondamental ici est que l'humidité physiquement piégée est mobilisée et, à mesure que cette humidité migre vers la surface des granulés et s'évapore, la structure poreuse des granulés s'effondre et se densifie.

Le contrôle du taux de séchage dans un délai prévisible est un aspect important du processus Coldry. De plus, étant donné que la génération de chaleur par les méthodes traditionnelles est relativement coûteuse, le procédé Coldry exploite les ressources énergétiques résiduelles et dirige la chaleur vers le séchage à basse température des granulés. Le BCD se déroule idéalement dans la plage de 40 deg C à 70 deg C.

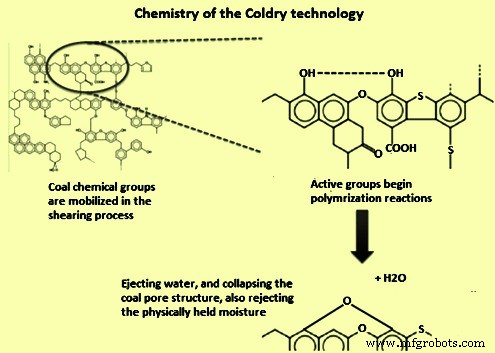

La chimie de la technologie Coldry est illustrée à la figure 1.

Fig 1 Chimie de la technologie Coldry

Le processus de la technologie Coldry comporte les trois étapes de processus distinctes suivantes.

- Cisaillage mécanique - Il s'agit de la libération de l'humidité physiquement piégée, qui est obtenue par la destruction de la structure poreuse du charbon. Ce processus de cisaillement mécanique donne une bouillie de charbon qui a une consistance appropriée pour l'extrusion.

- Extrusion - L'extrusion est réalisée à partir de la suspension de charbon pour produire des granulés de dimension optimale pour un séchage ultérieur.

- Séchage - Le séchage est effectué pour évaporer l'humidité mobilisée dans les granulés, fournissant ainsi un produit fini ayant une teneur en humidité inférieure à 15 %. Pour le séchage, l'énergie perdue d'un PP adjacent est utilisée. L'énergie résiduelle de faible qualité provenant de toute autre source peut également être utilisée pour le séchage des granulés.

Le processus de séchage du charbon

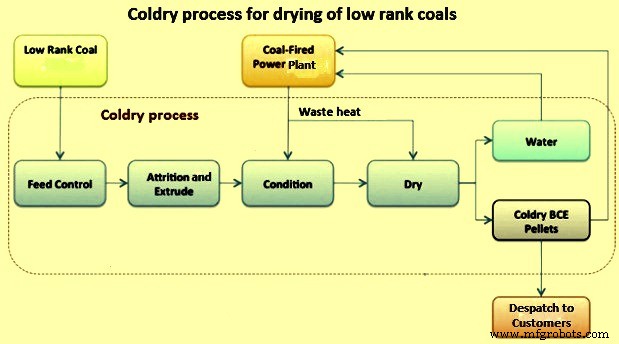

Le procédé Coldry comporte les six étapes suivantes. Le schéma de procédé est illustré à la figure 2.

- Criblage et contrôle de l'alimentation - Le charbon brut de rang inférieur ayant une teneur en humidité comprise entre 30 % et 70 % est broyé à une taille inférieure à 8 mm. Le charbon broyé de consistance friable molle est introduit dans une trémie tampon et tamisé. Le bac de surtension est une trémie de stockage dotée d'un contrôleur d'alimentation automatique à vitesse variable. Le criblage du charbon broyé élimine les surdimensionnés et les contaminants (objets étrangers) avant l'ajout d'une petite quantité d'eau. Le criblage du charbon broyé assure une alimentation uniforme dans l'étape suivante du processus. La quantité d'eau qui peut être ajoutée dépend de l'humidité telle qu'elle est reçue dans le charbon et peut aller jusqu'à 5 %.

- Attrition et extrusion :le charbon après addition d'eau est acheminé vers un "attritionneur". Dans l'attriteur, les faces du charbon sont frottées et cisaillées pour former une pâte de charbon. Le mélange intensif pendant le frottement des faces de charbon initie une réaction chimique exothermique naturelle dans le charbon, ce qui génère un processus naturel d'éjection à la fois de l'eau chimiquement piégée et de l'eau physiquement absorbée dans la structure poreuse du charbon. La réaction s'accélère lorsque ce mélange plastifié est extrudé sous basse pression. Le charbon extrudé est envoyé à "l'unité de conditionnement" via un tapis roulant.

- Conditionnement - Le conditionnement est effectué sur une bande de conditionnement où les granulés de pâte de charbon extrudés sont chauffés pendant environ une heure avec de l'air chaud à 40 deg C. Le conditionnement du charbon extrudé effectue le séchage en surface du charbon pour fournir suffisamment force verte à lui, de sorte qu'il puisse supporter sa transition à l'étape suivante du 'pack bed dryer' (PBD). La ténacité du charbon extrudé est décrite par un niveau accru de surface sèche et de fermeté. De plus, avec le durcissement, le produit se contracte et se sépare en pastilles. L'air chaud nécessaire à l'évaporation de l'eau de surface pendant le conditionnement ainsi qu'au séchage du lit compact est produit par l'échange de chaleur avec la chaleur résiduelle d'un PP adjacent.

- Séchage du lit compact - Les granulés de charbon humides entrants de l'unité de conditionnement sont ensuite séchés dans le PBD vertical jusqu'à leur niveau d'humidité ultime. L'air chaud d'un PP adjacent circule dans le séchoir pour éliminer l'humidité des granulés. La réaction de réticulation s'achève dans le sécheur, augmentant ainsi la résistance à des niveaux suffisants pour résister à la manutention et au transport en vrac. L'humidité finale dans le granulé séché est normalement comprise entre 10 % et 14 %. Les facteurs affectant la teneur en humidité finale sont (i) la teneur en humidité du charbon tout venant, (ii) les caractéristiques du charbon d'alimentation, (iii) la température fournie par l'échangeur de chaleur et (iv) le temps de séchage.

- Récupération d'eau :l'air chaud quittant le PBD est à environ 30 degrés C et est hautement saturé. La teneur en humidité de cet air chaud saturé se condense lorsqu'il est refroidi. Cette eau récupérée est collectée et peut être utilisée dans le PP adjacent ou tout autre endroit puisqu'elle ne contient pas de polluants.

- Le produit Pastilles Coldry - Le charbon entrant de rang inférieur a maintenant été converti en un produit BCE grâce à l'élimination permanente de l'eau structurelle et physiquement piégée. Le produit BCE du procédé est connu sous le nom de pastille Coldry. Il a un contenu énergétique élevé, est stable et ne se réhydrate pas. Il peut être transporté pour être utilisé. Les caractéristiques typiques des granulés Coldry sont (i) diamètre -16 mm, (ii) longueur - 45 mm, (iii) densité apparente - environ 700 kg/cm3 - 750 kg/cm3, (iv) teneur en humidité - environ 12 %, et (v) haut pouvoir calorifique – 5550 kcal/kg.

Fig 2 Organigramme du processus Coldry

Conception à l'échelle commerciale et intégration avec une centrale électrique

Sur la base de l'usine pilote de Coldry, la conception de l'usine Coldry à l'échelle commerciale a été préparée. L'usine commerciale de Coldry est conçue pour être modulaire et donc évolutive. L'approche modulaire signifie que toutes les sections de l'usine peuvent être fabriquées hors site, puis transportées dans des conteneurs et assemblées.

Les modules de l'usine Coldry ont été conçus pour produire (i) 340 000 tonnes par an de pellets Coldry à partir de charbons à 60 % d'humidité, 440 000 tonnes par an de pellets Coldry à partir de charbons à 50 % d'humidité ou 600 000 tonnes de pellets Coldry à partir de charbons à 40 % d'humidité. charbons.

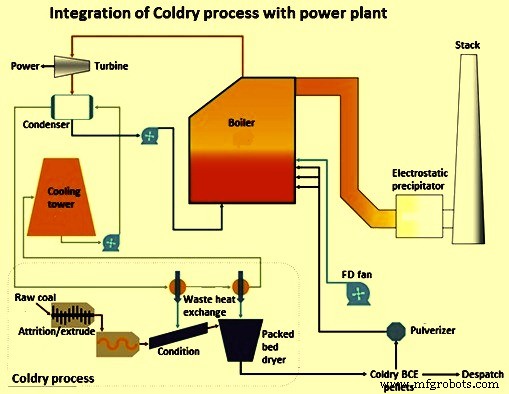

Le procédé Coldry peut être intégré à un PP. Le pulvérisateur du PP broie les granulés Coldry en poudre de charbon pouvant être injectée dans la chaudière à combustion de charbon pulvérisé du PP. L'eau de refroidissement du condenseur du PP qui est à une température plus élevée est pompée vers le procédé Coldry pour l'échange de chaleur. L'eau de retour de l'échangeur de chaleur Coldry est à une température plus basse mais doit encore être refroidie davantage. Cette eau récupérée du procédé Coldry peut être introduite dans le circuit de refroidissement du PP, réduisant ainsi le besoin de prélever de l'eau à d'autres sources. L'intégration du procédé Coldry avec un PP est illustrée à la Fig 3.

Fig 3 Intégration du procédé Coldry avec la centrale électrique

Avantages du procédé Coldry

Le procédé Coldry présente plusieurs avantages. Les avantages sont décrits ci-dessous.

Avantages du processus - Les avantages du procédé Coldry sont (i) Il exploite l'énergie résiduelle de faible qualité comme principale source d'énergie et, par conséquent, le procédé est économique et réduit l'empreinte CO2, (ii) il réduit la perte d'eau par évaporation au niveau du PP adjacent (un tonne d'eau récupérée dans le processus équivaut à une tonne de perte d'eau par évaporation à travers les tours de refroidissement du PP), (iii) il permet de récupérer jusqu'à 95 % de l'eau expulsée lors du séchage du charbon brut, (iv) le processus est simple et mécanique offrant une grande fiabilité et une maintenance facilitée, (v) le procédé se déroule à basse température et basse pression réduisant ainsi la consommation d'énergie et augmentant la durée de vie de l'équipement, (vi) le procédé est modulaire et se compose de composants préfabriqués pour une installation plus facile, et (vii) il produit une eau de haute qualité en tant que sous-produit qui est prête pour une utilisation industrielle immédiate sans traitement coûteux, et devient potable avec un filtrage mineur.

Avantages du produit – Les avantages des granulés Coldry sont (i) les granulés ont un pouvoir calorifique accru, (ii) les granulés ne réabsorbent pas l'eau atmosphérique, (iii) les granulés présentent un faible risque de combustion spontanée et conviennent au transport, (iv) les granulés retiennent matières volatiles de grande valeur du charbon brut, donc une matière première idéale pour les processus en aval tels que la gazéification, la transformation du charbon en liquides et d'autres produits chimiques dérivés du charbon, et (v) de faibles niveaux de cendres provenant du charbon brut (comme pour le soufre).

Processus de fabrication

- Procédé Finex pour la production de fonte liquide

- Processus HIsarna pour la fabrication du fer

- Technologies pour l'amélioration du processus de frittage

- Technologies pour l'amélioration du processus de cokéfaction dans les fours à coke de sous-produits

- Processus CONARC pour la fabrication de l'acier

- Processus de laminage pour l'acier

- Technologie de refroidissement secondaire dans le processus de coulée continue

- Processus de production de réfractaires façonnés

- Processus CLU pour la production d'acier inoxydable