Processus de production de réfractaires façonnés

Processus de production de réfractaires façonnés

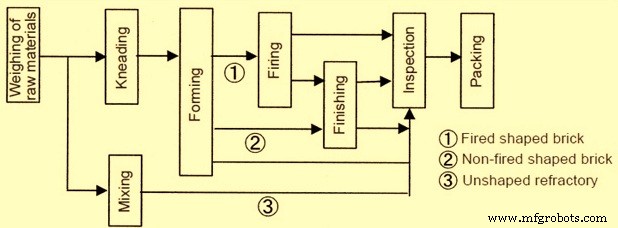

Les produits réfractaires peuvent être façonnés (formés) ou informes (monolithiques/castables). Ils peuvent être constitués de matériaux acides, neutres, basiques ou composites. Les matériaux utilisés pour la fabrication des réfractaires peuvent contenir ou non des additifs. D'autres réfractaires façonnés peuvent être fabriqués sous plusieurs formes et sont généralement appelés briques réfractaires. Le flux de production typique utilisé dans le processus de production de réfractaires est donné à la figure 1.

Fig 1 Flux typique dans le processus de production de réfractaires

Les réfractaires sans forme sont normalement expédiés de l'usine de fabrication de réfractaires non pas en tant que réfractaires mais en tant que matériaux réfractaires qui ne deviennent réfractaires qu'après avoir subi un mélange, un formage, un vieillissement, un séchage et un préchauffage, etc. sur le site d'utilisation. Cela signifie qu'en cas de réfractaires informes, une partie du processus de fabrication des réfractaires façonnés se déplace vers le site d'utilisation.

Les fondamentaux de la fabrication des briques réfractaires n'ont pas changé au fil du temps. Cependant, les progrès technologiques ont rendu les briqueteries contemporaines beaucoup plus efficaces et ont amélioré la qualité globale des produits. La fabrication de ces réfractaires est basée sur la connaissance de la combinaison de composés chimiques et de minéraux qui donnera aux réfractaires produits les propriétés nécessaires telles que la réfractarité, la stabilité thermique, la résistance à la corrosion, la dilatation thermique et d'autres qualités importantes. Une connaissance plus complète des matières premières et de leurs propriétés, un meilleur contrôle de la cuisson, des conceptions de four améliorées utilisées pour la cuisson des réfractaires verts et une mécanisation plus avancée ont tous contribué à l'avancement de l'industrie de la brique réfractaire.

Les objectifs techniques de fabrication d'un réfractaire donné sont d'obtenir ses propriétés et ses performances pour une application visée. Pour atteindre ces objectifs, les composants de base de la fabrication réfractaire consistent en une sélection appropriée des matières premières, des méthodes de traitement et du maintien des paramètres technologiques pendant la fabrication. Les idées de fabrication concernent les caractéristiques de la composition de la phase et de la microstructure (collectivement appelées caractère du matériau) qui sont développées par le traitement et qui sont responsables des propriétés du produit et de son comportement pendant l'utilisation.

Matières premières

Des matières premières bien sélectionnées sont la partie cruciale pour le développement et la production de produits réfractaires satisfaisants. Les propriétés des matières premières influencent directement et indirectement les propriétés réfractaires importantes. Les matières premières doivent correspondre au moins aux six propriétés différentes suivantes pour la production de produits réfractaires à haute performance.

- Taille de grain initiale suffisante

- Densité / porosité

- Part principale minéral/oxyde

- Limites en oxydes réductibles et/ou fondants

- Équilibre molaire des oxydes importants

- Taille des cristaux du principal minéral/oxyde

Les différentes propriétés des réfractaires telles que la densité, la porosité, la perméabilité, la résistance à l'écrasement, le module de rupture et d'élasticité ainsi que la résistance aux chocs thermiques sont principalement déterminées par les matières premières en plus du processus de production des réfractaires.

Les matières premières utilisées pour la fabrication des réfractaires comprennent différents types d'argiles (sous forme naturelle ou calcinée), le grog (également appelé chamotte), les matières premières transformées (calciné, fritté, brûlé ou fondu), les additifs également appelés produits chimiques de matrice ( peut être sous forme solide, liquide ou colloïdale), et les matériaux de liaison, etc.

Traitement des matières premières

Le traitement des matières premières pour la fabrication de réfractaires comprend les étapes suivantes.

- Concassage et broyage

- Tamisage ou classement

- Séparation magnétique des débris de fer

- Pesage de lots

- Mélange par lots

L'opération de concassage et de broyage est réalisée dans les unités de concassage/broyage primaire, secondaire et fin pour répondre aux exigences de granulométrie différente des matières premières selon la granulométrie souhaitée pour la composition du lot réfractaire. Pour le concassage primaire et pour une granulométrie minimale de 10-12 mm, on utilise généralement des concasseurs à mâchoires et des concasseurs giratoires. Le concasseur à rouleaux, le concasseur à disques, le broyeur à percussion et divers types de broyeurs à marteaux sont utilisés pour le concassage secondaire afin d'obtenir une granulométrie minimale d'environ 4 mm. Des pulvérisateurs de différents types tels que le broyeur d'attribution, le broyeur à boulets, le broyeur à barres et le broyeur à tubes, etc. sont utilisés pour le broyage fin jusqu'à une taille minimale de 200 mesh. Le broyeur vibrant, le broyeur à jet, le microniseur, etc. sont utilisés pour certains produits spéciaux, qui nécessitent des poudres super fines de certaines des matières premières d'une taille allant jusqu'à 10 microns ou même moins.

Les matières premières broyées et broyées sont tamisées ou classées en différentes fractions de taille selon les exigences des réfractaires en cours de production. Ceci est réalisé en les faisant passer à travers des tamis vibrants ou rotatifs ou des classificateurs à air. Dans le cas d'un crible vibrant, un ensemble de cribles, au choix, sont fixés dans le cadre vibrant de manière à obtenir plusieurs fractions en fonctionnement. Les cribles rotatifs se présentent sous la forme d'un cylindre rotatif, composé de cribles de plusieurs tailles en série, disposés sur un axe incliné commun, les plus grandes ouvertures de l'installation étant vers l'extrémité inférieure ou l'extrémité de décharge, tandis que la plus petite ouverture est à l'extrémité extrémité supérieure ou extrémité d'alimentation. Ce type de crible convient pour classer principalement les fractions les plus grossières. La classification dans l'air est entreprise pour les fractions fines. Les classificateurs à air sont pratiques pour les particules fines, jusqu'à l'ordre de quelques à 10 micromètres de diamètre. Pour la séparation, les types centrifuges ou «cycloniques» sont courants. Ici, les plus grosses particules sont remises en circulation dans le système et les plus fines sont acheminées vers le silo.

La classification de taille est effectuée pour détourner diverses fractions de taille vers différents bacs de stockage et peut être effectuée en utilisant n'importe quel nombre pratique de niveaux et n'importe quel ensemble sélectionné de tailles de tamis ou de nombres de mailles. Peu importe que les particules soient irrégulières et de forme irrégulière, allongées ou aplaties. Les écrans standard sont utilisés avec des ouvertures carrées. Ils passent et retiennent ce qu'ils veulent. Les écrans deviennent collants en cas de tailles plus fines et le colmatage des écrans peut se produire, empêchant tout ou partie des particules plus fines de passer à travers. Il s'agit d'une observation courante lorsque le criblage est effectué pour des matériaux plus fins. C'est la raison pour laquelle le criblage à sec est rarement pratiqué pour les tailles fines. Le criblage humide (c'est-à-dire le lisier) peut soulager l'aveuglement à des fins de classification.

Le fer libre ou le fer étranger entrant dans les matériaux broyés et broyés sont éliminés du matériau par séparation magnétique. Les morceaux de fers à repasser sont éliminés à l'aide du séparateur magnétique qui est de type poulie ou suspendu avec un aimant permanent ou un électroaimant. Les matériaux broyés dont il faut déferrasser sont soit placés sur un tapis roulant passant sur des rouleaux magnétiques, soit amenés à tomber directement sur des rouleaux magnétiques rotatifs simples ou en série, superposés, pour le déferrage.

Les briques réfractaires sont produites par lots. Un lot de matières premières se compose de fractions fines, moyennes et grossières en quantités requises (ratio). Les chariots de pesage par lots sont normalement utilisés pour prélever la quantité précise de matériau requis dans des fractions de taille appropriée des bacs de stockage. En cas de petits lots, cela se fait normalement manuellement à l'aide de balances.

Les matériaux pesés sont soigneusement mélangés à l'aide d'un mélangeur approprié. Plusieurs types de mélangeurs sont disponibles pour le mélange de matériaux dans un lot. Il s'agit d'un mélangeur à plateau, d'un mélangeur à auge, d'un mélangeur à tambour, d'un broyeur à carlin et d'un mélangeur à contre-courant, etc. Le mélangeur de type contre-courant est utilisé pour produire un mélange pour le traitement à sec de l'alumine élevée ou du réfractaire basique, en particulier lorsque la teneur en humidité est inférieure à 10 %.

Les machines de mélange et de pétrissage pour la fabrication de réfractaires sont normalement de deux types, à savoir (i) le type à cuve fixe et (ii) le type à cuve entraînée. Les machines de mélange et de pétrissage pour la production des briques réfractaires sont exclusives pour l'application de pressage sec et semi-sec car la quantité de liant est minimale. Ainsi, les mélangeurs et pétrisseurs sont équipés de pales de mélange ou de roues muller.

Façonner ou façonner

Les briques réfractaires sont formées par diverses méthodes qui incluent le moulage à la main ou dans différents types de machines de formage et de moulage qui comprennent des presses. Le type de moulage adopté dépend des formes et des tailles du réfractaire et de sa quantité. De manière générale, les méthodes de moulage / pressage peuvent être divisées en trois catégories, à savoir (i) le processus de pressage semi-sec ou de boue rigide, (ii) le processus de moulage plastique ou de boue molle et (iii) le processus de pressage à sec. La brique moulée est appelée brique verte.

Dans le processus de boue rigide ou d'extrusion, l'eau est de l'ordre de 10% à 15% est mélangée pour produire de la plasticité. Après malaxage, le mélange réfractaire traverse une chambre de désaération qui maintient un vide de 375 mm à 725 mm de mercure. Le désaération élimine les trous d'air et les bulles, donnant au mélange réfractaire une maniabilité et une plasticité accrues, résultant en une plus grande résistance. Après cela, le mélange réfractaire est extrudé à travers une filière pour produire une colonne du mélange. Lorsque la colonne de mélange quitte la filière, des textures ou des revêtements de surface peuvent être appliqués. Un coupeur automatique coupe ensuite la colonne de mélange pour créer la brique individuelle. Les espacements des couteaux et les tailles des matrices doivent être soigneusement calculés pour compenser le rétrécissement normal qui se produit pendant le séchage et la cuisson. La majorité des briques réfractaires sont normalement produites par le procédé d'extrusion.

Le procédé de moulage de boue molle ou de plastique est particulièrement adapté aux mélanges réfractaires contenant trop d'eau pour être extrudés par le procédé de boue rigide. Les mélanges réfractaires sont mélangés pour contenir 20 % à 30 % d'eau puis mis en forme dans des moules. Pour empêcher le mélange réfractaire de coller, les moules sont lubrifiés avec du sable ou de l'eau pour produire des briques «frappées de sable» ou «frappées d'eau». Les briques peuvent être produites de cette manière à la machine ou à la main.

Le pressage à sec s'effectue sous haute pression dans des presses lourdes ou encore par secousses et pressage notamment pour les mélanges à grains fins. Ce procédé est principalement adapté aux mélanges réfractaires de très faible plasticité. Les mélanges réfractaires sont mélangés avec une quantité minimale d'eau (jusqu'à 10 %), puis pressés dans des moules en acier sous des pressions de 3,4 MPa à 10,3 MPa par des presses hydrauliques ou des vérins à air comprimé.

Séchage et cuisson

Les briques humides provenant de machines de moulage ou de découpe contiennent une grande quantité d'humidité, en fonction du processus de mise en forme. Avant le début du processus de cuisson, la majeure partie de cette eau doit être évaporée dans des chambres de séchage à des températures allant d'environ 40 deg C à 200 deg C pour abaisser la teneur en humidité à un niveau qui est de préférence inférieur à 1 %. La durée de séchage, qui varie selon les mélanges réfractaires, est généralement comprise entre 24 et 48 heures. Bien que la chaleur puisse être générée spécifiquement pour les chambres de séchage, elle est généralement fournie à partir de la chaleur d'échappement des fours pour maximiser l'efficacité thermique. Dans tous les cas, la chaleur et l'humidité doivent être soigneusement régulées pour éviter la fissuration des briques vertes. Les briques plus grosses et difficiles à manipuler sont séchées sur un sol chaud chauffé par le dessous par les gaz de combustion ou la vapeur.

La dernière opération dans la production de briques et de formes réfractaires est leur cuisson. Pendant la cuisson, les briques sont chauffées à la température souhaitée et maintenues à cette température pendant un certain temps pour que le trempage mûrisse correctement la brique.

Il existe plusieurs types de fours/fours qui sont utilisés. Les fours/étuves peuvent être largement divisés en intermittents, semi-continus et continus. Le type le plus courant est le four tunnel, suivi des fours intermittents. Le carburant peut être du pétrole, du gaz ou du charbon, ou une combinaison de ces carburants.

Le four intermittent est celui qui est chargé, cuit, laissé refroidir et déchargé, après quoi les mêmes étapes sont répétées. Les briques séchées sont placées dans ces fours selon un schéma prescrit qui permet la circulation des gaz chauds du four. Ces fours sont normalement des fours à tirage descendant qui ne sont utilisés que dans les petites unités de fabrication. Les fours à tirage descendant sont conçus pour accueillir un gros tas de briques réfractaires. Ceux-ci sont de forme ronde ou rectangulaire, munis d'un certain nombre de foyers (pour le chauffage au charbon) ou d'orifices de brûleur (pour le chauffage au gaz ou au mazout) autour du four. La hauteur du toit est prévue pour loger le volume de gaz de combustion dans l'espace laissé vide au-dessus de l'empilement des briques sous le toit. Les gaz de combustion ainsi que la flamme sont dirigés vers le toit, puis réfléchis vers le bas à travers les canaux et les conduits prévus au sol et en dessous. Dans de tels fours, la perte de chaleur est énorme car les gaz de combustion passent dans la cheminée sans remplir de fonction supplémentaire. En outre, une grande quantité de chaleur est perdue lors du chauffage de la structure du four à chaque fois que le four est allumé en raison de sa nature intermittente. L'efficacité thermique de ces fours est faible à environ 15 %.

Les fours semi-continus sont des fours à chambre annulaire et des fours navettes. Le four continu est le four tunnel. Les fours continus sont les fours les plus courants dans l'industrie réfractaire car le profil de température est maintenu sur toute la longueur du tunnel et les briques se déplacent sur des wagons à l'intérieur du tunnel sur des rails.

Le processus de chargement d'un wagon de four ou d'un four avec des briques façonnées s'appelle le piratage. Le nombre de briques sur le wagon du four est déterminé par la taille du four. Les briques sont de préférence placées par des moyens mécaniques. Le motif de réglage a une certaine influence sur l'apparence. Les briques placées face à face donnent une couleur plus uniforme que les briques croisées ou placées face à dos.

La cuisson des briques se fait entre 10 et 40 heures, selon le type de four et d'autres variables. Dans le four tunnel, les briques chargées sur les wagons du four traversent différentes zones de température lors de leur déplacement dans le tunnel. Les conditions de chaleur dans chaque zone sont soigneusement contrôlées et le four fonctionne en continu.

La cuisson peut être divisée en cinq étapes générales, à savoir (i) le séchage final (évaporation de l'eau libre), (ii) la déshydratation, (iii) l'oxydation, (iv) la vitrification et (v) la cuisson flash ou réduction. Tous, sauf le clignotement, sont associés à une augmentation des températures dans le four. Bien que les températures réelles diffèrent selon le type de mélange réfractaire.

Le mélange réfractaire se ramollit généralement lentement et fond ou se vitrifie progressivement lorsqu'il est soumis à des températures croissantes. La vitrification permet au mélange de devenir une masse dure et solide avec une absorption relativement faible. La fusion se déroule en trois étapes, à savoir (i) la fusion naissante, lorsque les particules du mélange deviennent suffisamment molles pour former une masse lorsqu'elles sont refroidies, (ii) la vitrification, lorsqu'un flux important se produit et que la masse devient serrée, solide et non absorbante, et ( iii) fusion visqueuse, lorsque la masse de mélange se décompose et devient fondue, conduisant à une brique déformée. La clé du processus de cuisson est de contrôler la température dans le four afin qu'une fusion naissante et une vitrification partielle se produisent, mais qu'une fusion visqueuse soit évitée. Le taux de changement de température doit être soigneusement contrôlé et dépend des matières premières, ainsi que de la taille et du durcissement des briques produites. Les fours sont normalement équipés de capteurs de température pour contrôler les températures de cuisson dans les différentes étapes. Vers la fin, les briques peuvent être flashées pour produire des variations de couleur.

Une fois que la température a atteint son maximum et est maintenue pendant une durée prescrite, le processus de refroidissement commence. Le temps de refroidissement dépasse rarement 10 heures pour les fours tunnels et de 5 à 24 heures pour les fours intermittents. Le refroidissement est une étape importante dans la fabrication des briques car la vitesse de refroidissement a un effet direct sur la couleur des briques. Après le refroidissement, les briques sont inspectées, triées, classées et emballées pour l'expédition.

Processus de fabrication

- Considérations pour l'usinage suisse à haute production

- PROCESSUS DE PRODUCTION DE FILM D'EMBALLAGE PLASTIQUE POUR DIFFÉRENTS TYPES DE MATÉRIAUX

- Procédé Finex pour la production de fonte liquide

- Processus HIsarna pour la fabrication du fer

- Laminage fendu pour la production de barres

- Technologies pour l'amélioration du processus de frittage

- Conseils essentiels au processus de conception technique pour une production réussie

- Préparation du processus de fabrication des prototypes à la production

- Prototypes à la production