Analyse instrumentale de l'acier, des scories et des matières premières

Analyse instrumentale de l'acier, des scories et des matières premières

L'analyse instrumentale est largement utilisée pour l'analyse élémentaire qualitative et quantitative des échantillons de matières premières, de fer (métal chaud), d'acier, de scories, de réfractaires et de boues. Par rapport à l'analyse par voie humide, l'avantage de l'analyse instrumentale est qu'elle est rentable et multi-élémentaire en plus d'être très rapide. Les soucis causés par des éléments interférant dans l'analyse chimique par voie humide sont éliminés. L'analyse instrumentale évite d'avoir à attendre plusieurs heures pour certains éléments, ce qui est une nécessité lorsque les méthodes chimiques humides sont employées.

De plus, l'analyse instrumentale fournit une limite de détection assez uniforme sur une longue liste d'éléments ou de composés et est applicable à une large gamme de concentrations, allant de 100 % à quelques parties par million (ppm). Les méthodes instrumentales sont reproductibles avec une portée moindre d'erreur humaine en raison d'une moindre intervention humaine. Ils sont robustes, fiables et précis, la précision dépendant de l'étalonnage et des normes utilisées pour l'étalonnage.

L'analyse de l'acier, des scories et des matières premières est importante et essentielle non seulement pendant le processus de fabrication de l'acier à des fins de contrôle, mais également pour le grand nombre d'échantillons devant être analysés à diverses autres fins. Les informations d'une analyse sont utiles à diverses fins, telles que l'inspection des matières premières, du produit intermédiaire et du produit final, l'évaluation environnementale, le contrôle des processus, l'analyse des défaillances, le contrôle de la qualité des produits et à des fins de recherche et développement.

Historique

Alors que le spectrographe était utilisé depuis un certain temps dans d'autres domaines, le premier instrument à être utilisé avec succès pour le contrôle de la fusion ferreuse fut installé dans une fonderie en 1935. Un spectrographe Baird fut installé dans le laboratoire Timken en 1943 pour l'analyse des tests de l'atelier de fonte. Cet instrument était équipé d'un réseau de Wood à focale de trois mètres, réglé à 15 000 lignes par pouce, monté dans une monture d'aigle. Les échantillons pour analyse spectrographique sont coulés sous forme de joncs de 5,5 mm de diamètre, en versant le métal liquide dans un moule ou en l'aspirant dans un tube de verre. Les broches coulées sont envoyées au laboratoire par un système de transport par tube pneumatique, où elles sont soigneusement meulées à un angle de 140 degrés inclus et placées dans les porte-électrodes. La puissance d'un arc à haute tension ou d'une source d'étincelles est appliquée et les lignes spectrales de la lumière émise sont photographiées sur des plaques d'analyse de spectre Eastman numéro 1. La plaque est ensuite développée, lavée, séchée et refroidie à température ambiante dans une chambre noire. La densité de la ligne pour l'élément requis est lue sur un densitomètre et calculée en pourcentage, après quoi elle est signalée par télautographe à l'opérateur du four.

Un autre développement dans l'analyse des instruments a été le spectromètre à lecture directe. Dans cet instrument, la platine photographique a été entièrement remplacée par des tubes multiplicateurs d'électrons sensibles, qui captent la lumière émise aux différentes longueurs d'onde et la signalent en pourcentage sur des cadrans d'horloge calibrés dans les 35 secondes après qu'un échantillon a été placé dans les porte-électrodes. L'utilisation de phototubes a éliminé toutes les erreurs possibles associées aux plaques ou aux films, au développement et au traitement en chambre noire, aux lectures du densitomètre et aux tableaux de calcul. Le premier spectromètre à lecture directe a été installé dans le laboratoire de contrôle Timken en mai 1947 et a été le premier instrument de ce type à être utilisé dans l'industrie sidérurgique.

D'autres développements ont eu lieu dans l'analyse instrumentale et les différents types d'analyse instrumentale actuellement utilisés sont décrits ci-dessous.

Spectrométrie d'émission atomique à étincelles (AES)

La spectroscopie d'émission atomique est une méthode d'analyse chimique qui utilise l'intensité de la lumière émise par une étincelle à une longueur d'onde particulière pour déterminer la quantité d'un élément dans un échantillon. La longueur d'onde de la raie spectrale atomique donne l'identité de l'élément tandis que l'intensité de la lumière émise est proportionnelle au nombre d'atomes de l'élément.

La spectroscopie d'émission atomique Spark est utilisée pour l'analyse d'éléments métalliques dans des échantillons solides. Pour les matériaux non conducteurs, l'échantillon est broyé avec de la poudre de graphite pour le rendre conducteur. Dans les méthodes traditionnelles de spectroscopie à arc, un échantillon du solide est normalement broyé et détruit pendant l'analyse. Un arc électrique ou une étincelle traverse l'échantillon, le chauffant à une température élevée pour exciter les atomes qu'il contient. Les atomes excités émettent de la lumière à des longueurs d'onde caractéristiques qui peuvent être dispersées avec un monochromateur et détectées. La source d'étincelles à décharge contrôlée est destinée à une analyse quantitative. Les analyses d'étincelles qualitatives et quantitatives par spectrométrie d'émission atomique à étincelles sont largement utilisées à des fins de contrôle de la qualité dans les aciéries.

AES peut déterminer jusqu'à 64 éléments simultanément en moins de 20 secondes. La limitation de cette technique est que l'instrument ne peut pas analyser les gaz dans l'acier (oxygène, azote et hydrogène). Bien que certains des instruments modernes fournissent une analyse de l'azote, la reproductibilité et les limites de détection sont inférieures aux attentes des aciéristes.

Spectrométrie par fluorescence X (XRF)

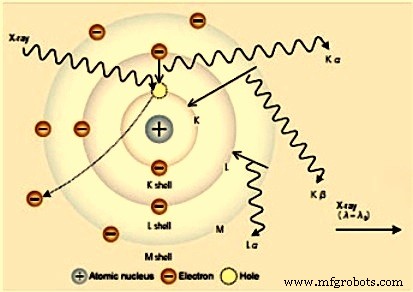

Ce spectromètre peut analyser à la fois des métaux et des échantillons non métalliques. Par conséquent, il est largement utilisé pour l'analyse des métaux, des scories, des matières premières et des échantillons réfractaires. Il fonctionne sur le principe suivant (illustré à la figure 1).

Lorsqu'un échantillon est irradié avec des rayons X provenant d'un tube à rayons X, les atomes de l'échantillon génèrent des rayons X uniques qui sont émis par l'échantillon. Ces rayons X sont appelés «rayons X fluorescents» et ils ont une longueur d'onde et une énergie uniques caractéristiques de chaque élément qui les génère. Par conséquent, une analyse qualitative peut être effectuée en étudiant les longueurs d'onde des rayons X. L'intensité des rayons X fluorescents étant fonction de la concentration, une analyse quantitative est également possible en mesurant la quantité de rayons X à la longueur d'onde propre à chaque élément.

Fig 1 Principe de la spectrométrie XRF

Un rayon X du tube impacte l'échantillon où il interagit avec un électron de l'une des coques internes de l'atome A. Il fait sortir l'électron de son orbite. Cela laisse un vide qui est ensuite rapidement rempli par un électron provenant d'une coquille extérieure. Cet électron a une énergie plus élevée que l'électron qu'il remplace. L'énergie excédentaire est expulsée sous la forme d'un rayon X avec une longueur d'onde spécifique à l'atome de A. Les spectromètres XRF sont principalement de deux types.

Le spectromètre à fluorescence X à dispersion d'énergie (EDXRF) utilise un détecteur pour traiter directement le spectre complet en une échelle à dispersion d'énergie. Les spectromètres EDXRF incluent un détecteur de haute technologie utilisant un cristal dérivé de silicium-lithium (SiLi) refroidi à basse température (-90 deg C). Ce cristal est capable de discriminer des photons X d'énergies différentes (dispersion d'énergie). Le détecteur capte tous les photons émis par l'échantillon et le taux de comptage total du détecteur est d'environ 50 kilo coups par seconde et est souvent saturé. Des filtres spécifiques sont généralement utilisés pour filtrer une partie du spectre, par ex. les éléments majeurs. Les cibles secondaires sont normalement utilisées pour mieux exciter seulement une partie des éléments du tableau périodique.

Le cristal SiLi du détecteur absorbe un photon X entrant qui ionise les atomes et produit des paires d'électrons (-) et de trous (+). La quantité de paires électron/trou est proportionnelle à l'énergie du photon X. Les impulsions de sortie du détecteur sont amplifiées, numérisées et triées en fonction de leur amplitude. Il est nécessaire de refroidir le détecteur à moins 90 deg C.

Le spectromètre à fluorescence X à dispersion de longueur d'onde (WDXRF) utilise des cristaux appropriés pour séparer le spectre d'émission en longueurs d'onde discrètes avant de les détecter. La microfluorescence des rayons X tire son nom du fait que ces instruments sont conçus pour analyser de très petites tailles de spots. Dans la fluorescence des rayons X à réflexion totale (TRXRF), le faisceau d'excitation est totalement réfléchi par le substrat et seules les particules à la surface sont excitées, ce qui donne lieu à des émissions de fluorescence X. De cette façon, le bruit de fond normalement associé aux mesures XRF est considérablement réduit, ce qui entraîne une sensibilité plus élevée et des limites de détection plus basses.

Spectrométrie d'émission atomique à plasma à couplage inductif (ICP/AES)

La spectrométrie d'émission atomique à plasma à couplage inductif est une technique analytique utilisée pour la détection des éléments traces. Il utilise le plasma à couplage inductif pour produire des atomes et des ions excités qui émettent des ondes électromagnétiques à des longueurs d'onde caractéristiques d'un élément particulier. L'intensité de cette émission est indicative de la concentration de l'élément dans l'échantillon.

L'ICP-AES se compose de deux parties, à savoir (i) l'ICP et (ii) le spectromètre optique. La torche ICP se compose de 3 tubes concentriques en verre de quartz. La sortie du générateur de radiofréquence (RF) entoure une partie de cette torche à quartz. Le gaz argon (Ar) est généralement utilisé pour créer le plasma.

Le plasma d'Ar généré et entretenu par RF, dont certaines parties sont aussi chaudes que 10 000 degrés K, excite les électrons. Le plasma est utilisé pour atomiser et ioniser les éléments de l'échantillon. Lorsque les électrons reviennent à l'état fondamental à une certaine position spatiale dans le plasma, ils émettent de l'énergie aux longueurs d'onde spécifiques propres à la composition élémentaire de l'échantillon. La lumière émise par le plasma est focalisée à travers une lentille et passe à travers une fente d'entrée dans le spectromètre. Il existe deux types de spectromètres utilisés dans l'analyse ICP-AES, à savoir (i) séquentiel (monochromateur) et (ii) simultané (polychromateur).

La spectrométrie de masse à plasma à couplage inductif (ICP-MS) est un outil très puissant pour l'analyse élémentaire des traces (ppb, parties par milliard de ppm) et des ultra-traces (ppq, parties par quadrillion -ppb).

Spectrométrie d'absorption atomique (AAS)

La spectrométrie d'absorption atomique (AAS) est une technique analytique qui mesure les concentrations d'éléments. La spectrométrie d'absorption atomique est normalement utilisée pour analyser la concentration de plus de 62 métaux différents dans une solution et est si sensible qu'elle peut mesurer jusqu'à des parties par milliard de gramme dans un échantillon. La technique utilise les longueurs d'onde de la lumière spécifiquement absorbées par un élément. Ils correspondent aux énergies nécessaires pour faire passer les électrons d'un niveau d'énergie à un autre niveau d'énergie, supérieur.

Un spectrophotomètre d'absorption atomique se compose d'une source lumineuse, d'un compartiment échantillon et d'un détecteur. Dans cette méthode, la lumière d'une source est dirigée à travers l'échantillon vers un détecteur. La source de lumière est une lampe dont la cathode est composée de l'élément mesuré. Chaque élément nécessite une lampe différente.

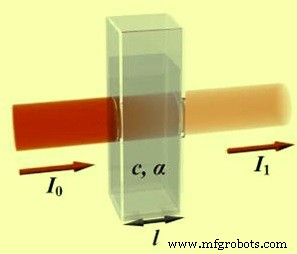

La technique utilise la spectrométrie d'absorption pour évaluer la concentration d'un analyte dans un échantillon. Il nécessite des étalons avec une teneur en analyte connue pour établir la relation entre l'absorbance mesurée et la concentration en analyte et s'appuie donc sur la loi de Beer Lambert qui est expliquée ci-dessous.

A =eBC

Où A est l'absorbance [aucune unité, puisque A =log10 (Io / I1)], e est l'absorbance molaire avec des unités de L mol¯¹ cm¯¹, B est la longueur du trajet de l'échantillon en centimètres - c'est-à-dire la longueur du chemin optique, et C est la concentration du composé en solution, exprimée en mol L¯¹.

Le diagramme (Fig 2) montre un faisceau de rayonnement monochromatique de puissance radiante I?, dirigé vers une solution échantillon. L'absorption a lieu et le faisceau de rayonnement sortant de l'échantillon a une puissance radiante I1.

Fig 2 Diagramme montrant le rayonnement monochromatique

En bref, les électrons des atomes dans l'atomiseur peuvent être promus vers des orbitales supérieures (état excité) pendant une courte période de temps (nanosecondes) en absorbant une quantité définie d'énergie (rayonnement d'une longueur d'onde donnée). Cette quantité d'énergie, c'est-à-dire la longueur d'onde, est spécifique à une transition électronique particulière dans un élément particulier. En général, chaque longueur d'onde correspond à un seul élément, et la largeur d'une raie d'absorption n'est que de l'ordre de quelques picomètres (pm,10¯¹² m), ce qui confère à la technique sa sélectivité élémentaire. Le flux de rayonnement sans échantillon et avec un échantillon dans l'atomiseur est mesuré à l'aide d'un détecteur, et le rapport entre les deux valeurs (l'absorbance) est converti en concentration ou masse d'analyte à l'aide de la loi de Beer-Lambert.

Processus de fabrication

- Kravox ! Instrument sans fil, à détection de mouvement et tactile

- Inclusions dans l'acier coulé en continu et leur détection

- Inclusions dans l'acier et la sidérurgie secondaire

- Inclusions, ingénierie des inclusions et aciers propres

- Propriétés des matériaux en acier et des outils utilisés pour les poinçons

- Différences entre l'acier inoxydable et l'acier doux dans les matériaux de poinçonnage

- Différentes propriétés et nuances d'acier à outils

- Comprendre l'acier à outils et comment il est fabriqué

- Matières premières utilisées dans la fabrication du fer et de l'acier