Inclusions, ingénierie des inclusions et aciers propres

Inclusions, ingénierie des inclusions et aciers propres

Les inclusions sont des composés non métalliques et des précipités qui se forment dans l'acier au cours de sa production et de son traitement et sont donc les sous-produits de la fabrication de l'acier qui résultent de différentes chimies et procédés. Les inclusions peuvent varier considérablement en taille et en composition, donnant lieu à un large éventail d'effets correspondants et nécessitant un équipement analytique sophistiqué pour la caractérisation.

Les inclusions sont constituées de phases vitrocéramiques noyées dans une matrice métallique en acier. Le contrôle des inclusions consiste à favoriser l'élimination des inclusions de l'acier et à réduire leurs effets néfastes sur la qualité et la transformation de l'acier. C'est un aspect important de la pratique sidérurgique. Cependant, la présence de certains types d'inclusions peut également avoir des effets bénéfiques sur l'acier.

L'origine, l'évacuation et les conséquences mécaniques des inclusions dépendent de leur nature et de leur ingénierie. La composition chimique des inclusions et leur fraction volumique sont déterminées par la gestion des différentes étapes du processus de production telles que les opérations de fusion, d'affinage et de coulée. Par conséquent, la population d'inclusion dépend de la relation existant entre les paramètres opératoires appliqués et les caractéristiques des nuances d'acier à produire.

L'évolution d'une population d'inclusions dans la poche est influencée par plusieurs facteurs, tels que le type et la distribution granulométrique des inclusions mères dans le four d'aciérie au moment de la coulée, le niveau d'oxygène au moment du coulage, la quantité d'entraînement de laitier du four d'aciérie, le type, la quantité et le moment des ajouts de scories synthétiques à la poche, le type et le moment des ajouts de désoxydant et le moment et l'intensité de l'agitation dans la poche pour n'en nommer que quelques-uns. La forme des inclusions peut être globulaire, plaquettaire, dendritique ou polyédrique.

La forme globuleuse est souhaitable. Certaines inclusions comme le MnS (sulfure de manganèse), les oxysulfures formés lors de la solidification dans les espaces entre les bras dendritiques, les aluminates de fer et les silicates sont globulaires. La forme plaquettaire est indésirable. Les aciers désoxydés à l'aluminium contiennent du MnS sous forme de films minces situés le long des joints de grains. Les inclusions polyédriques sont peu nocives. Les inclusions ont différentes formes qui sont décrites ci-dessous. La forme globulaire des inclusions est la plus souhaitée car leur effet sur les propriétés mécaniques de l'acier est modéré. La forme sphérique des inclusions globulaires résulte de leur formation à l'état liquide à faible teneur en aluminium.

Les inclusions en forme de plaquettes sont présentes dans les aciers qui sont désoxydés par l'aluminium. Ces inclusions contiennent du MnS et des oxysulfures sous forme de films minces (plaquettes) situés le long des joints de grains d'acier. De telles inclusions se forment à la suite d'une transformation eutectique lors de la solidification. Les inclusions en forme de plaquettes ne sont pas souhaitables. Ils fragilisent considérablement les joints de grains et provoquent des effets néfastes sur les propriétés mécaniques notamment à chaud (hot shortness).

Les inclusions en forme de dendrite sont dues à l'utilisation d'une quantité excessive de désoxydant puissant (aluminium). Il en résulte la formation d'inclusions d'oxydes et de sulfures en forme de dendrites (séparées et agrégées). Ces inclusions ont un point de fusion supérieur à celui de l'acier. Les arêtes vives et les coins des inclusions en forme de dendrites peuvent provoquer une concentration locale de contraintes internes, ce qui diminue considérablement la ductilité, la ténacité et la résistance à la fatigue de l'acier.

Les inclusions polyédriques se forment lorsque la morphologie des inclusions en forme de dendrites est améliorée par addition (après désoxydation profonde par l'aluminium) de petites quantités d'éléments terres rares (cérium, lanthane) ou alcalino-terreux (calcium, magnésium). Étant donné que leur forme se rapproche de la forme globulaire, les inclusions polyédriques ont moins d'effet sur les propriétés de l'acier que les inclusions en forme de dendrites.

Il existe des micro-inclusions (taille de 1 micromètre à 100 micromètres) et des macro-inclusions (taille supérieure à 100 micromètres). Les macro-inclusions sont nocives. Les micro-inclusions sont bénéfiques car elles limitent la croissance des grains, augmentent la limite d'élasticité et la dureté. Les micro-inclusions agissent comme des noyaux pour la précipitation des carbures et des nitrures. Les macro-inclusions doivent être supprimées. Les micro-inclusions peuvent être utilisées pour améliorer le renforcement en les dispersant uniformément dans la matrice.

Les effets nocifs des inclusions dépendent fortement de leurs compositions chimiques, fractions volumiques, dispersions et morphologies. Les inclusions normalement grandes et incassables avec des points de fusion élevés sont les plus indésirables. Cependant, par rapport à ces inclusions, les petites et cassables ou celles avec des points de fusion plus bas sont plus préférées. La raison de ces préférences est que les inclusions qui ont des points de fusion plus bas ou qui sont cassables sont susceptibles d'être déformées, broyées en inclusions plus petites, ou disparues dans les processus suivants de formage à chaud ou à froid (effet du processus de formage et du taux de réduction) ou des traitements thermiques que le les aciers subissent après le processus de coulée et de solidification.

Le comportement mécanique de l'acier est contrôlé dans une large mesure par la fraction volumique, la taille, la distribution, la composition et la morphologie des inclusions et des précipités, qui agissent comme des générateurs de contraintes. La distribution de la taille des inclusions est particulièrement importante, car les grosses macro-inclusions sont les plus néfastes pour les propriétés mécaniques. Parfois, un défaut catastrophique est causé par une seule grosse inclusion dans toute une coulée d'acier. Bien que les grosses inclusions soient bien plus nombreuses que les petites, leur fraction volumique totale peut être plus importante.

Les aciers propres sont les aciers qui contiennent des inclusions limitées en termes de taille, de forme, de composition, de distribution et de fréquence. En conséquence, les aciers propres sont capables de surpasser les autres matériaux et d'exceller dans les états de contrainte élevés appliqués, tels que ceux utilisés dans les équipements de transport et d'autres applications.

La propreté de l'acier est un facteur important de la qualité de l'acier et la demande d'aciers plus propres augmente chaque année. Cependant, le terme « acier propre » est utilisé avec prudence par les métallurgistes. Cela est dû (i) aux exigences de propreté variables des aciers pour différentes applications, (ii) à la propreté variable des aciers produits dans différentes opérations, et (iii) à la compréhension normale du terme "acier propre", que certains interprètent littéralement comme signifiant l'absence d'inclusions dans l'acier. La propreté de l'acier a des implications à la fois du point de vue de l'exploitation et des performances du produit.

Les exigences toujours croissantes en matière de haute qualité ont amené les producteurs d'acier à accorder une grande attention aux exigences de «propreté» des produits en acier qu'ils fabriquent. Différentes nuances d'acier sont produites par le producteur d'acier pour répondre aux diverses exigences attendues des produits en acier. Le niveau de propreté de l'acier pour chaque exigence dépend du nombre d'inclusions, de la morphologie, de la composition et de la distribution granulométrique de chaque nuance d'acier. Par exemple, en décolletage ou en acier resulfuré, il ne s'agit pas d'éliminer complètement les inclusions mais de les modifier pour améliorer l'usinabilité. Par conséquent, une opinion équilibrée concernant le niveau admissible des inclusions ou de la propreté pour chaque nuance d'acier est vraiment d'une grande importance technique et économique à la fois pour le producteur d'acier et pour l'utilisateur d'acier. Dans une large mesure, le terme « acier propre » doit être mis en avant pour répondre aux spécifications et aux exigences du client pour une application en ce qui concerne les caractéristiques des inclusions non métalliques.

Avec les exigences de propreté plus strictes et le développement de nouvelles nuances sidérurgiques, il est important de comprendre le processus de formation et d'évolution des inclusions et de développer des méthodes pour améliorer leur élimination de l'acier liquide. L'élimination des inclusions est favorisée non seulement par une grande taille d'inclusion, mais également par une énergie interfaciale élevée entre l'inclusion et l'acier et de grands angles de contact entre l'inclusion et l'acier dans un système acier-inclusion-gaz.

Les exigences d'inclusion d'acier propre varient en fonction de la nuance d'acier et de l'application et l'objectif de l'ingénierie des inclusions est de réduire les inclusions nuisibles et de favoriser la formation des inclusions qui ont des effets bénéfiques.

Les progrès de la fabrication de l'acier au cours des dernières décennies ont abouti à des nuances d'acier avec un très faible niveau d'impuretés. Ces dernières années, de nouveaux aciers « propres » et « ultra-propres » ont été développés et commercialisés par les producteurs d'acier du monde entier, répondant ainsi aux demandes actuelles et futures du marché pour des aciers ayant des propriétés mécaniques considérablement améliorées (par exemple, résistance à la fatigue et résistance aux chocs). ) et une meilleure résistance à la corrosion. Ces aciers peuvent avoir une teneur extrêmement faible en oxygène (moins de 10 ppm) et en soufre (moins de 10 ppm). La force motrice derrière ces avancées a été le développement de nouveaux aciers qui peuvent tolérer des applications très exigeantes, par ex. composants de transmission pour l'industrie automobile, pièces et tubes de construction pour environnements agressifs et corrosifs.

Bien que les aciers à haute propreté d'aujourd'hui aient d'excellentes propriétés mécaniques et/ou une excellente résistance à la corrosion, ces progrès dans les propriétés fonctionnelles se sont fait au détriment d'une fragmentation des copeaux plus difficile et, dans certains cas, d'une durée de vie d'outil considérablement réduite dans les opérations d'usinage.

L'usinage d'aciers à haute propreté est, en général, associé à une forte consommation d'énergie, à une usure accrue des outils de coupe et à des coûts de production élevés. Il a été estimé que plus de 40 % du coût total de production d'un composant automobile provient des différentes opérations d'usinage. Par conséquent, le principal problème est d'optimiser les nuances d'acier d'aujourd'hui en ce qui concerne les exigences combinées d'usinabilité et de performance. Par conséquent, les inclusions sont dans une certaine mesure nécessaires pour une bonne performance d'usinabilité. Cependant, la teneur et les caractéristiques des inclusions doivent encore garantir l'obtention de propriétés performantes de l'acier.

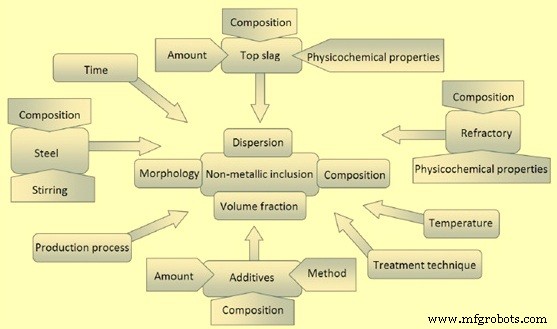

Les caractéristiques importantes du processus de fabrication de l'acier secondaire sont le processus de production, l'acier liquide, les réfractaires en poche, les additifs, les scories, la température, ainsi que la durée et la méthode de traitement. Ce sont des facteurs cruciaux qui ont des effets sur diverses caractéristiques des inclusions, comme le montre la figure 1.

Fig 1 Facteurs affectant diverses caractéristiques des inclusions pendant la fabrication de l'acier

Il y a trois étapes dans le processus de formation des inclusions. Ces étapes sont (i) la nucléation, (ii) la croissance et (iii) la coalescence et l'agglomération. Au stade de la nucléation, les noyaux de la nouvelle phase se forment à la suite de la sursaturation de la solution (acier liquide ou solide) avec les solutés (par exemple l'aluminium et l'oxygène) due à la dissolution des additifs (agents de désoxydation ou de désulfuration) ou le refroidissement de l'acier. Le processus de nucléation est déterminé par la tension superficielle à la frontière inclusion-acier liquide. Plus la tension superficielle est faible, plus la sursaturation est faible pour la formation des nouveaux noyaux de phase. Le processus de nucléation est beaucoup plus facile en présence d'une autre phase (autres inclusions) dans l'acier liquide. Dans ce cas, la formation de la nouvelle phase est déterminée par l'angle de mouillage entre un noyau et l'inclusion du substrat. La condition de mouillage (faible angle de mouillage) est favorable à la nucléation de la nouvelle phase.

Au stade de la croissance, la croissance des noyaux a lieu. La croissance d'une nouvelle inclusion se poursuit jusqu'à ce que l'équilibre chimique soit atteint (pas de sursaturation). La croissance des inclusions dans l'acier solide est un processus très lent, de sorte qu'un certain niveau de sursaturation hors équilibre peut être conservé.

La coalescence et l'agglomération se produisent en raison du mouvement du liquide dû à la convection thermique ou à l'agitation forcée qui provoque des collisions des inclusions, ce qui peut entraîner leur coalescence (fusion d'inclusions liquides) ou leur agglomération (fusion d'inclusions solides). Le processus de coalescence/agglomération est piloté par l'avantage énergétique obtenu du fait de la diminution de la surface limite entre l'inclusion et l'acier liquide. Les inclusions avec une énergie de surface plus élevée ont plus de chances de fusionner en cas de collision.

L'élimination des inclusions de l'acier liquide implique sa flottation à l'interface acier-laitier, sa séparation de l'acier et son absorption ultérieure dans le laitier. Le mécanisme fondamental de la flottation par inclusion dans l'acier est la loi de flottation de Stokes. En utilisant cette équation et pour une inclusion d'alumine sphérique de taille 20 micromètres, le temps estimé pour flotter sur une distance de 2 mètres est d'environ 120 minutes. Ce temps de flottation est réduit à mesure que la taille des inclusions augmente et il est encore amélioré par l'agitation à l'argon et la fixation subséquente des inclusions aux bulles de gaz d'argon. A titre d'exemple, des inclusions d'alumine de taille 100 micromètres flottent en 5 minutes. L'agitation à l'argon favorise également la croissance des inclusions par collision et agglomération/coalescence subséquente

Les grosses inclusions flottent plus vite que les plus petites. Les grosses inclusions sont normalement flottantes et, par conséquent, elles flottent facilement de l'acier dans la phase de laitier. Les inclusions plus petites qui ne sont pas aussi flottantes mettent plus de temps à flotter hors de l'acier. Les inclusions flottantes sont absorbées par le laitier. Le processus de flottaison peut être intensifié par une agitation modérée. Une agitation vigoureuse a pour effet de casser les plus grosses inclusions en inclusions de plus petite taille. Les bulles de gaz remontant à travers l'acier liquide favorisent également la flottaison des inclusions et l'absorption par le laitier.

Classement des inclusions

Les inclusions sont produites dans l'acier liquide lors de l'affinage à haute température et/ou de la précipitation lors de la solidification. Les inclusions produites lors de l'affinage de l'acier à haute température sont appelées inclusions primaires et les inclusions produites lors de la solidification sont appelées inclusions secondaires. Une fois les inclusions formées dans l'acier, les caractéristiques des inclusions telles que la taille, la quantité, la composition et la morphologie restent les mêmes ou changent/évoluent en raison des réactions physico-chimiques dans l'acier liquide, entre l'acier liquide et le laitier environnant et le réfractaire de poche. , et de la déformation. Selon leurs caractéristiques finales, ils peuvent nuire au processus de coulée, réduire les propriétés mécaniques de l'acier et diminuer la surface et la qualité globale du produit en acier. Les inclusions, dont la présence définit la pureté de l'acier, sont classées par contenu chimique et minéralogique, par stabilité et par origine.

Selon une classification traditionnelle, les inclusions peuvent être distinguées en deux grandes classes en fonction de leur origine. Ces classes sont (i) les inclusions endogènes et (ii) les inclusions exogènes. Les inclusions endogènes se forment par précipitation au sein de la phase liquide du fait de la diminution de la solubilité des espèces chimiques contenues dans les aciers. Cette classe d'inclusions non métalliques ne peut pas être complètement éliminée de l'acier mais la diminution de leur fraction volumique et de la taille moyenne doit être strictement contrôlée afin d'éviter l'activation des phénomènes dommageables.

Au contraire, les inclusions exogènes sont la conséquence du piégeage de matériaux non métalliques provenant de scories, de fragments réfractaires, ou de poudres remontantes et couvrantes utilisées pour protéger l'acier et éviter le collage lors de la coulée de l'acier. Les inclusions appartenant à cette classe peuvent être caractérisées par de grandes tailles et leur origine n'est pas immédiatement reconnaissable, bien que leur présence puisse fortement compromettre la solidité micro-structurale des aciers et la fiabilité mécanique associée. Étant donné que les inclusions exogènes sont toujours liées au processus, elles peuvent être éliminées en mettant en œuvre des procédures de traitement appropriées.

Inclusions endogènes – Des inclusions endogènes (également appelées inclusions indigènes) se produisent dans l'acier liquide, précipitant pendant le refroidissement et la solidification. Les inclusions appartenant à cette classe résultent d'additifs à l'acier. Ce sont des produits de désoxydation ou des inclusions précipitées lors du refroidissement et de la solidification de l'acier. Les inclusions d'alumine (Al2O3) dans l'acier LCAK (abatté à l'aluminium à faible teneur en carbone) et les inclusions de silice (SiO2) dans l'acier calmé au silicium sont générées par la réaction entre l'oxygène dissous et les désoxydants d'aluminium et de silicium ajoutés sont des inclusions de désoxydation typiques.

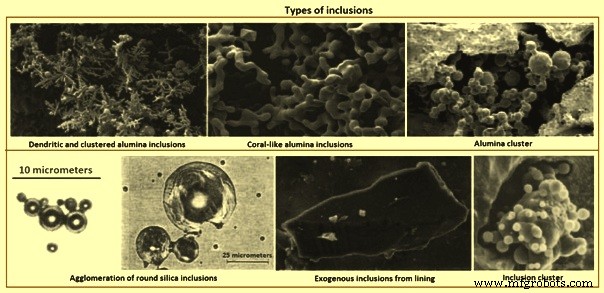

Les inclusions d'alumine sont dendritiques lorsqu'elles se forment dans un environnement riche en oxygène (Fig 2). Les inclusions d'alumine de type cluster provenant de la désoxydation ou de la réoxydation (Fig 2) sont typiques des aciers calmés à l'aluminium. Les inclusions d'alumine forment facilement des amas tridimensionnels par collision et agrégation en raison de leur énergie interfaciale élevée. Les inclusions individuelles dans le cluster peuvent avoir un diamètre de 1 micromètre à 5 micromètres. Avant collision, rupture ou agrégation avec d'autres particules, elles peuvent se présenter sous la forme de plaques de fleurs ou d'inclusions polyédriques (agrégées). On pense également que les inclusions d'alumine de type corail résultent de la «maturation d'Ostwald» d'inclusions d'alumine dendritiques ou groupées à l'origine. Les inclusions de silice sont normalement sphériques car elles sont à l'état liquide ou vitreux dans l'acier liquide. La silice peut également s'agglomérer en amas.

Fig 2 Types d'inclusions

Des inclusions précipitées se forment lors du refroidissement et de la solidification de l'acier. Lors du refroidissement, la concentration d'oxygène/azote/soufre dissous dans le liquide augmente tandis que la solubilité de ces éléments diminue. Ainsi, des inclusions telles que l'alumine, la silice, le nitrure d'aluminium et le sulfure précipitent. Les sulfures se forment de manière interdendritique lors de la solidification et nucléent fréquemment sur les oxydes déjà présents dans l'acier liquide. Ces inclusions sont normalement petites (moins de 10 micromètres).

Les inclusions endogènes sont généralement réparties plus uniformément que les inclusions exogènes, qui sont des piégeages de matériaux provenant d'interfaces réfractaires, de scories ou d'autres matériaux en contact avec l'acier liquide. Les inclusions endogènes sont naturelles et ne peuvent donc être que minimisées et ne peuvent pas être complètement éliminées. Les oxydes primaires et endogènes tels que l'alumine et le spinelle de magnésium obstruent les buses d'entrée immergées et leurs formes irrégulières agissent comme des élévateurs de contraintes lors de la déformation et diminuent la résistance mécanique de l'acier.

Inclusions exogènes – Les inclusions exogènes résultent d'une interaction chimique et mécanique involontaire de l'acier liquide avec son environnement. Ils sont normalement nocifs pour les propriétés mécaniques sensibles à la rupture en raison de leur grande taille et de leur emplacement près de la surface. La majorité de ces inclusions sont formées par réoxydation dans laquelle l'acier liquide, ayant des désoxydants `` libres '' (aluminium, silicium, manganèse ou calcium) dissous dans l'acier liquide, capte l'oxygène au contact de l'air pendant le coulage et le transport à travers la porte système. De plus, des inclusions peuvent se former par réaction de l'acier liquide avec des gaz ou de l'eau s'évaporant des récipients de transfert mal préchauffés. Les inclusions exogènes sont normalement piégées accidentellement pendant le taraudage, le coulage et la solidification, ce qui entraîne une distribution aléatoire dans les produits en acier coulé. Ces inclusions agissent comme des sites de nucléation hétérogènes pour la précipitation de nouvelles inclusions lors de leur mouvement dans l'acier liquide.

Les inclusions exogènes proviennent principalement de l'interaction chimique (réoxydation) et mécanique accidentelle de l'acier liquide avec son environnement (entraînement de laitier et érosion du réfractaire de revêtement). Lors de l'usinage, ils produisent du broutage, provoquant des piqûres et des gouges à la surface des sections usinées, des bris fréquents, ainsi qu'une usure excessive de l'outil. Les inclusions exogènes ont les caractéristiques communes suivantes.

- La grande taille avec des inclusions provenant de l'érosion réfractaire est normalement plus grande que celles provenant de l'entraînement des scories.

- La composition du composé/multiphase est causée par les phénomènes (i) dus à la réaction entre l'acier liquide et la silice, FeO, et MnO dans le laitier et le réfractaire de garnissage dont les inclusions d'alumine générées peuvent rester à leur surface, (ii) lorsque les inclusions exogènes se déplacent, en raison de leur grande taille, elles peuvent piéger des inclusions de désoxydation telles que l'alumine à leur surface, (iii) les inclusions exogènes agissent comme des sites de noyaux hétérogènes pour la précipitation de nouvelles inclusions lors de leur mouvement dans l'acier liquide, et (iv) les inclusions de scories ou de réoxydation peuvent réagir avec les réfractaires du revêtement ou déloger d'autres matériaux dans l'acier.

- Forme irrégulière, sinon sphérique due à l'entraînement des scories ou à la silice du produit de désoxydation. Les inclusions exogènes sphériques sont normalement grandes (plus de 50 micromètres) et principalement multiphases, mais les inclusions sphériques de désoxydation sont normalement petites et monophasées.

- Petit nombre par rapport aux petites inclusions

- Distribution sporadique dans l'acier et pas bien dispersée sous forme de petites inclusions. Puisqu'ils sont normalement piégés dans l'acier lors de la formation et de la solidification, leur incidence est accidentelle et sporadique. En revanche, ils flottent facilement et ne se concentrent donc que dans les régions de la section d'acier qui se solidifient le plus rapidement ou dans les zones dont leur fuite par flottation est en quelque sorte gênée. Par conséquent, on les trouve fréquemment près de la surface.

- Plus nocifs pour les propriétés de l'acier que les petites inclusions en raison de leur grande taille.

Un problème qui prévaut sur la source de ces inclusions est la raison pour laquelle ces grosses inclusions ne flottent pas rapidement une fois qu'elles sont formées. Les raisons possibles sont (i) la formation tardive lors de la fabrication de l'acier, le transfert ou l'érosion dans les récipients métallurgiques ne leur laissant pas suffisamment de temps pour monter avant d'entrer dans la coulée, (ii) le manque de surchauffe suffisante et (iii) l'écoulement du fluide pendant la solidification induit des scories de moule piégeage ou réentraînement des inclusions flottées avant qu'elles ne pénètrent complètement dans le laitier.

Les inclusions exogènes sont toujours liées à la pratique et leur taille et leur composition chimique conduisent fréquemment à l'identification de leurs sources, et leurs sources sont principalement la réoxydation, l'entraînement des scories, l'érosion du revêtement et les réactions chimiques.

La forme la plus courante de grandes macro-inclusions provenant de la réoxydation trouvée dans l'acier tel que le cluster d'alumine est illustrée à la figure 2. L'air est la source la plus courante de réoxydation, qui peut se produire de plusieurs manières, telles que (i) l'acier liquide dans les mélanges du répartiteur avec de l'air de sa surface supérieure au début de la coulée en raison de la forte turbulence et des films d'oxyde à la surface du liquide qui s'écoule sont pliés dans le liquide, formant des plans faibles de particules d'oxyde, (ii) l'air est aspiré dans l'acier liquide à les joints entre la poche et le répartiteur, et entre le répartiteur et le moule, et (iii) l'air pénètre dans l'acier à partir de la surface supérieure de l'acier dans la poche, le répartiteur et le moule pendant le coulage.

Au cours de ce type de réoxydation, les éléments désoxydants, tels que l'aluminium, le calcium et le silicium, etc. sont préférentiellement oxydés et leurs produits se transforment en inclusions, normalement d'une à deux magnitudes plus grandes que les inclusions de désoxydation. La solution pour empêcher ce type de réoxydation consiste à limiter l'exposition de l'air au processus de coulée en (i) enveloppant par un rideau de gaz inerte utilisant un collecteur annulaire en acier ou un anneau réfractaire poreux autour des connexions entre la poche et le répartiteur, et entre le répartiteur et le moule, (ii) en purgeant du gaz dans le répartiteur avant le coulage, et dans la surface du répartiteur pendant le coulage, et (iii) en contrôlant l'injection de gaz dans la poche pour éviter la formation d'yeux.

Une autre source de réoxydation est la silice, l'oxyde de manganèse et FeO dans les scories et les réfractaires de revêtement. Par ce mécanisme de réoxydation, les inclusions dans l'acier se développent à mesure qu'elles se rapprochent de l'interface du laitier ou du revêtement par la réaction SiO2 / MnO / FeO+[Al] =[Si] / [Mn] / [Fe]+Al2O3. Cette réaction conduit à des inclusions d'alumine plus grosses et de composition variable. Ce phénomène affecte en outre les inclusions exogènes de deux manières, à savoir (i) cette réaction peut éroder et inégaliser la surface du revêtement, ce qui modifie le schéma d'écoulement du fluide près des parois du revêtement et peut induire une rupture encore plus accélérée du revêtement, (ii) une une grande inclusion exogène de revêtement brisé ou de laitier entraîné peut piéger de petites inclusions, telles que des produits de désoxydation, et également agir comme un noyau hétérogène pour de nouveaux précipités. Cela complique la composition des inclusions exogènes.

Pour éviter la réoxydation du laitier et du réfractaire de revêtement, il est très important de maintenir une faible teneur en SiO2, MnO et FeO. Il a été rapporté que les briques à haute teneur en alumine ou en zircone contenant de faibles niveaux de silice libre sont plus appropriées.

Les opérations d'élaboration ou de transfert de l'acier impliquent un mélange turbulent de laitier et de métal, en particulier lors du transfert entre les cuves, et produisent donc des particules de laitier en suspension dans l'acier. Inclusions de scories (10 micromètres à 300 micromètres de taille, contiennent de grandes quantités de CaO ou de MgO et sont normalement liquides à la température de l'acier liquide, elles sont donc de forme sphérique. À l'aide d'un répartiteur en forme de H et en le versant à travers deux Les facteurs qui influent sur l'entraînement du laitier dans l'acier liquide pendant le processus de coulée continue sont (i) les opérations de transfert de la poche au répartiteur et du répartiteur au moule, en particulier pour la coulée à ciel ouvert, (ii) le vortex à la surface supérieure de l'acier liquide avec le vortex lorsque l'acier liquide est à un niveau bas peut être évitée de plusieurs manières, telles que l'arrêt de la coulée avant le début du vortex, (iii) l'émulsification et l'entraînement des scories à la surface supérieure, en particulier sous agitation de gaz au-dessus un débit de gaz critique, (iv) la turbulence au niveau du ménisque dans le moule, et (v) les propriétés du laitier telles que la tension interfaciale et la viscosité du laitier. Par exemple, le laitier de moule peut être entraîné dans liq acier liquide dû à (i) la turbulence au niveau du ménisque, (ii) le vortex, (iii) l'émulsification induite par les bulles se déplaçant de l'acier vers le laitier, (iv) l'aspiration le long de la paroi de la buse due à la différence de pression, (v) écoulement à grande vitesse qui cisaille les scories de la surface, et (vi) fluctuation de niveau.

La tension interfaciale entre l'acier et la poudre de coulée liquide détermine la hauteur du ménisque d'acier et la facilité d'entraînement du flux. En effet, une tension interfaciale de 1,4 N/m pour un laitier chaux-silice-alumine en contact avec du fer pur donne une hauteur de ménisque d'environ 8 mm. La tension interfaciale est réduite à une faible valeur par des espèces tensioactives telles que le soufre ou par une réaction d'échange interfaciale telle que l'oxydation de l'aluminium dans l'acier par l'oxyde de fer dans le laitier. La très faible tension interfaciale associée à une réaction chimique peut fournir une turbulence spontanée à l'interface, par effet Marangoni. De telles turbulences peuvent créer une émulsion à l'interface, créant des cordons de laitier indésirables dans l'acier.

L'érosion des réfractaires, y compris le sable des blocs de puits, la saleté meuble, la brique réfractaire cassée et les particules de revêtement en céramique, est une source très courante de grosses inclusions exogènes qui sont généralement solides et liées aux matériaux de la poche de coulée et du répartiteur eux-mêmes. Ils sont normalement grands et de forme irrégulière. Les inclusions exogènes peuvent servir de sites de nucléation hétérogène de l'alumine et peuvent inclure la particule centrale illustrée, ou s'agréger avec d'autres inclusions indigènes. L'apparition de produits d'érosion réfractaires ou d'inclusions introduites mécaniquement peut complètement altérer la qualité d'un acier par ailleurs très propre.

L'érosion du revêtement se produit normalement dans les zones d'écoulement turbulent, en particulier lorsqu'elle est combinée à une réoxydation, à des températures de coulée élevées et à des réactions chimiques. Les paramètres affectant fortement l'érosion du revêtement sont donnés ci-dessous.

- Certaines nuances d'acier sont assez corrosives (telles que les nuances à haute teneur en manganèse et les nuances qui sont à peine tuées et ont une teneur élevée en oxygène soluble) et attaquent les briques de revêtement.

- Les réactions de réoxydation, telles que l'aluminium dissous dans l'acier liquide réduisent le SiO2 dans le réfractaire de revêtement, générant des inclusions à base de FeO qui sont très réactives et mouillent les matériaux de revêtement, conduisent à l'érosion du réfractaire de revêtement dans les zones de forte turbulence des fluides. L'ampleur de cette réaction peut être quantifiée en surveillant la teneur en silicium de l'acier liquide. Cet oxygène peut également provenir du monoxyde de carbone, lorsque le carbone du réfractaire réagit avec les liants et les impuretés.

- La composition et la qualité de la brique ont un effet significatif sur la qualité de l'acier. Une aciérie a adapté trois types de matériaux (Al2O3 élevé, Al2O3-SiC-C et MgO-C avec un taux d'usure de 1,0, 0,34, 0,16 mm/chaleur respectivement) à la ligne de laitier, où le réfractaire a tendance à être endommagé par le flux de répartiteur érosif et les scories, et la brique MgO-C présente la plus grande durabilité parmi les trois. L'oxyde de manganèse attaque préférentiellement les parties contenant de la silice du réfractaire. Les grains d'alumine et de zircone de très haute pureté peuvent résister à l'attaque de l'oxyde de manganèse.

- L'érosion réfractaire rapide des aciers à haute teneur en manganèse peut être limitée en (i) utilisant des réfractaires d'alumine ou de zircone de très haute pureté (coûteux), et (ii) en minimisant l'oxygène en tuant complètement l'acier avec un désoxydant puissant tel que l'aluminium ou le calcium, et empêchant l'absorption d'air. Les revêtements de répartiteur à base de silice sont pires que les revêtements pulvérisés à base de magnésie. Les réfractaires à haute teneur en alumine ont été suggérés comme étant les plus prometteurs. L'incorporation d'oxyde de calcium dans le réfractaire de la buse peut aider à liquéfier les inclusions d'alumine au niveau de la paroi, tant que la diffusion de l'oxyde de calcium à l'interface est suffisamment rapide et que l'érosion de la buse ne pose pas de problème. L'érosion de la buse peut être contrée en contrôlant la composition réfractaire de la buse (par exemple en évitant les impuretés de sodium, de potassium et de silicium) ou en enduisant les parois de la buse d'alumine pure, de nitrure de bore ou d'un autre matériau résistant. Le réfractaire en surface des parois de carénage est à choisir pour minimiser les réactions avec l'acier qui créent des inclusions et colmatages.

- Vitesse excessive de l'acier liquide le long des parois du répartiteur, comme la zone d'entrée. Un tampon peut être utilisé pour empêcher l'érosion du fond du répartiteur, ainsi que pour contrôler le modèle d'écoulement. Il a été suggéré que des vitesses d'acier liquide supérieures à 1 m/s sont dangereuses en ce qui concerne l'érosion.

- Un temps de contact ou de remplissage excessif et une température élevée aggravent les problèmes d'érosion. Pendant une longue période de maintien dans la poche, les plus grosses inclusions peuvent flotter dans le laitier de la poche. Cependant, plus l'acier est en contact avec le revêtement de poche longtemps, plus il y a de tendance pour les produits d'érosion de poche. Solutions are based upon developing highly stable refractories for a given steel grade, developing dense wear resistant refractory inserts for high flow areas and preventing reoxidation.

Chemical reactions produce oxides from inclusion modification when calcium treatment is improperly performed. Identifying the source is not always easy, as for example, inclusions containing calcium oxide can also originate from entrained slag.

The agglomeration of solid inclusions can occur on any surface aided by surface tension effects, including on refractory and bubble surfaces. The high contact angle of alumina in liquid steel encourages an inclusion to attach itself to refractory in order to minimize contact with steel. High temperatures of 1,530 deg C enable sintering of alumina to occur. Large contact angle and larger inclusion size favour the agglomeration of inclusions. Due to the collision and agglomeration, inclusions in steel tend to grow with increasing time and temperature. The numerical simulation of inclusion nucleation starting from deoxidant addition and growth by collision and diffusion from nano-size to micro-size is reported. The fundamentals of alumina sintering into clusters, needs further investigation, though some studies have used fractal theory to describe the cluster morphology (features).

Another classification of the inclusions can be based on their chemical composition. The inclusions can be synthetically classified as (i) sulphides, (ii) aluminates, (iii) silicates, (iv) oxides, (v) nitrides, and (vi) complex combinations of two or more of these inclusion types. The majority of the inclusions in steels are oxides and sulphides since the content of phosphorus is very small. Silicates are very detrimental to steels, especially if it has to undergo heat treatment at a later stage. Normally nitrides are present in special steels which contain an element with a high affinity to nitrogen.

Sulphides inclusions are FeS, MnS, Al2S3, CaS, MgS, Zr2S, and others. The sulphides are frequently the consequence of the calcium treatment applied in order to modify the oxide inclusions, but the little and finely dispersed CaS highly refractory inclusions can be detrimental for the casting procedure (nozzle clogging) and for the damaging effect on steel. On the contrary the MnS non-metallic inclusions (frequently modified by the combination with CaS) are exploited for improving the cutting tool workability. In this case the MnS non-metallic inclusions are intentionally formed within the metal matrix in order to make the chipping brittle) during the tool working. This role implies that the volume fraction of the inclusions has to be significant and this aspect is the reason that excludes the application of EN10247:2003 for the estimation of the cleanliness of such a class of steels.

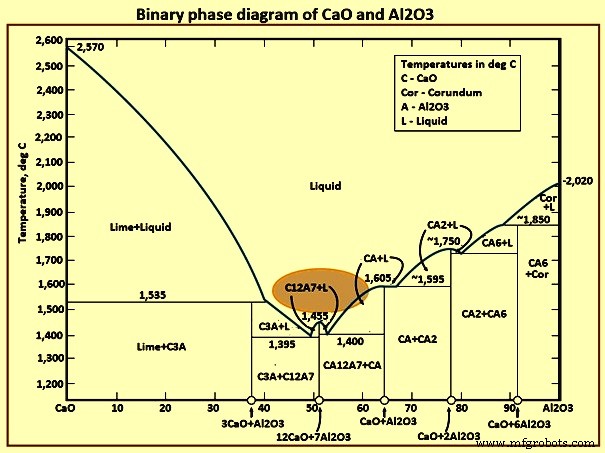

Aluminates inclusions normally consist of calcium aluminates obtained after the calcium treatment of the liquid steel. Calcium aluminates are 12CaO.7Al2O3 (C12A7), 3CaO.Al2O3 (C3A), and CaO.Al2O3 (CA) exist in the liquid state, whereas CaO.2Al2O3 (CA2) and CaO.6Al2O3 (CA6) are solid at steelmaking temperatures.

Silicates are present in steel like a glass formed with pure SiO2 or SiO2 with admixture of iron, manganese, chromium, aluminium, and tungsten oxides and also crystalline silicates. Silicates are the biggest group among non-metallic inclusions. In liquid steel non-metallic inclusions are in solid or liquid condition. It depends on the melting temperature.

Oxides inclusions in liquid steel are mostly produced during steel deoxidation but can also result from reoxidation and slag or refractory entrainment in the steel. These inclusions can have, single or multiple phases and compositions, spherical or irregular shape, and are either solid or liquid in the steel depending on their melting temperature.

Oxides inclusions can nucleate homogeneously or heterogeneously. Homogeneous nucleation occurs without the presence of foreign surfaces in the steel while heterogeneous nucleation occurs on foreign surfaces. Sources of foreign surfaces in liquid steel can be entrained materials, the surrounding ladle refractory, pre-existing inclusions, and or undissolved alloys. For the formation of a stable oxide, the absolute contribution of the bulk free energy to the overall energy is to be greater than the interfacial energy and this occurs at a critical oxide size. Inclusions less than this critical size are unstable and re-dissolve into the liquid steel while those which are larger than this size grow. For the heterogeneous nucleation, the presence of an existing surface reduces the critical oxide size and hence, reduces the overall free energy needed for a stable oxide to be produced. Heterogeneous nucleation is more favoured compared to homogeneous nucleation.

Important inclusion characteristics are their size, amount, composition, and morphology. After a stable oxide is produced in the steel, the inclusions grow and can also change their composition due to reactions within the steel and between the steel and surrounding slag and ladle refractory. Oxides inclusion growth occurs by diffusion of oxygen and deoxidant to the inclusion, and by agglomeration and coalescing after collision.

Oxides inclusions are FeO, MnO, Cr2O3, SiO2, Al2O3, TiO2 and others. By mineralogical content, oxide inclusions divide into two main groups namely (i) free oxides such as FeO, MnO, Cr2O3, SiO2 (quartz), Al2O3 (corundum) and others, and (ii) spinels which are compound oxides formed by bivalent and trivalent elements. Ferrites, chromites and aluminates are in this group. The fundamental tool for the description of the chemical composition of the oxide inclusions is the ternary phase diagram (CaO-SiO2-Al2O3), since this is the main system ruling the formation of these non-metallic compounds. This class of non-metallic compounds are formed by the deoxidizing elements added to the liquid steel for removing the oxygen content.

Composition, size, and distribution of precipitated oxides are greatly influenced by the deoxidants, conditions of the liquid steel, and the solidification process. Aluminum is widely accepted as deoxidant in steelmaking process. Its addition is very convenient and it effectively reduces oxygen content in liquid steel to low levels. However, the most of the steel problems can be traced to alumina or Aluminum rich oxides. Solid alumina inclusions in the liquid steel tend to rapid clustering due to their dendritic morphology. The alumina clusters hardly float to the top of the liquid steel because of their high apparent density in view of oxide clusters plus engulfed liquid steel. They are detrimental to the castability and quality of continuously cast steel.

The onset of clogging during the casting process starts when an alumina inclusion attaches to the nozzle wall. Certain types of refractories, especially the graphite-stabilized magnesia refractories, have been reported to promote agglomeration of alumina inclusions. The high contact angle between the alumina inclusions and the steel further promotes the tendency of the inclusions to agglomerate on refractories. In addition, the presence of significant amounts of alumina and MnS inclusions negatively impacts the performance of steel products. In general, oxide inclusions can cause lamellar tearing and degrade the toughness, bendability and ductility of steels.

When aluminum is added to liquid steel for deoxidation, the aluminum reacts with the oxygen to form dendritic alumina inclusions (alumina galaxy). Depending on size, the alumina inclusions formed as a result of deoxidation can be divided into macro-inclusions and micro-inclusions. Partial and complete substitution of titanium, zirconium, and / or rare earth metals for aluminum is increasingly pursued. This is done to improve the castability and the quality of the continuously cast steel through generation of finely dispersed oxides which effectively serve as heterogeneous nucleation sites for transformation and precipitation. Hence, control of the amount, size, composition and distribution of inclusions in steel is of importance.

Nitrides inclusions are ZrN, TiN, AlN, CeN and others which can be found in alloyed steel and has strong nitride generative elements in its content. The nitride generative elements are titanium, aluminum, vanadium, cerium and others. The nitride inclusions are normally formed by titanium nitride (TiN) and perform a detrimental effect worsened by the peculiar edged shape which increases the amplification of the stresses which are developed at the interface between the inclusion and the metal matrix. When TiN is present in large numbers, homogeneously distributed, and in relatively small sizes, they promote the formation of equi-axed grains which improve the mechanical strength of the cast steel. Also, the presence of a specific CaO∙Al2O3∙2SiO2 oxide (Anorthite) in stainless steel 316L has been found to improve the machining tool life. These inclusions when present, act as a lubricant by coating the machining tool tip. They also promote the breaking of machining chips.

Examples of complex combinations of two or more of these inclusion types are FeO·Fe2O3, FeO·Al2O3, FeO·Cr2O3, MgO·Al2O3, 2FeO·SiO2, FeS·FeO, MnS·MnO, Nb(C, N), V(C, N) and others.

Three main mechanisms have been recognized at the origin of the inclusions which are related to the damaging effects played by these non-metallic phases against the metal matrix. These mechanisms consider the inclusions as (i) notching elements which amplify the stress field around the inclusions, (ii) pressurized tanks of gas which progressively migrates into the inclusions generating a stress field around the inclusions, (iii) non-metallic phases which generate a residual stress due to the different thermal expansion coefficient associated to the metal phase and the glassy-ceramic ones.

The first mechanism is associated to a ductile process of crack formation which develops starting from the interface between the inclusions and the steel. The voids are the precursor of cracks and on a macroscopic level the cooperative detrimental effect related to the voids formed by a large number of inclusions produces a decrease of the ultimate tensile strain value. This relation points out that the factors detrimentally influencing the toughness and the macroscopic ductility of the steels are (i) the increase of the volume fraction, (ii) the decrease of the curvature radius, and (iii) the fracture of the non-metallic inclusions.

The coalescence among the nucleated voids is very dangerous since the voids of adjacent inclusions can coalesce to form a large crack, so the formation of elongated strips of inclusions represents an extreme situation. Hence, the inclusions constituted by the brittle ceramic phases which can form elongated fractured strips have to be carefully avoided. It is worth noting that the just described mechanism is featured by a ductile process on microscopic scale, but its effect on a macroscopic level turns out as a decrease of the toughness and of the ductility.

The second mechanism is related to the highest solubility shown for hydrogen by the sulphides. Hence, the inclusions become pressurized tanks pulling on the metal matrix and giving rise to a stress field which can be summed to the one formed by the external force applied during the service of the steel.

The third mechanism takes place as a consequence of the different thermal expansion coefficient featuring the steel and the glassy and / or ceramic structures characterizing the inclusions. The silicates, the aluminates, and normally all the oxides (except CaO and MgO) have a thermal expansion coefficient lower than one of the steel metal matrix, while the sulphides are featured by a contrary behaviour. The detrimental action is due to the residual stress generated on the interface between the inclusions and the metal matrix.

The higher the size of the inclusion the larger is the detrimental effect, so in order to prevent this mechanism the limitation of the size of the inclusion is a fundamental aspect while the overall volume fraction of the inclusion population does not play a significant role in this mechanism.

By stability, non-metallic inclusions are either stable or unstable. Unstable inclusions are those which dissolve in dilute acids (less than 10 % concentration). Unstable inclusions are iron and manganese sulphides and also some free oxides.

The formation and the control of the chemical composition of the inclusions involve the different steps of the production processes and the industrial systems through which they are performed. The production process has to be carefully implemented in each step in order to avoid problems related to (i) difficulties during the casting operation associated with the nozzle clogging between the tundish and the mould (continuous casting process) and between the ladle and the casting column (ingot casting), and (ii) detrimental effect on the mechanical properties of the steel.

There are four main treatment mechanisms for the removal of inclusions from the liquid steel. The first mechanism is the flotation of the inclusions. As per the Stokes law, because of the differences between densities of non-metallic inclusions and liquid steel, flotation leads to the removal of the inclusions. It is possible to calculate theoretically the rate of inclusion removal due to flotation. The second mechanism is the use of the magnetic stirring and argon gas injection. These two techniques assist the removal of non-metallic inclusions. Rate of inclusions entrapment by means of argon gas injection can be calculated.

The third mechanism is the calcium treatment. Calcium treatment is an effective way which can facilitate the removal of inclusions from the liquid steel. By adding calcium to the liquid steel (mostly in form of calcium silicide), it is possible to modify unmelted aluminum-magnesium rich inclusions (spinels) to large, isotropic, and spherical calcium aluminates and calcium sulphides with low melting points. This assists the removal of liquid inclusions. However, it can become a problem if for any reasons some of these large calcium aluminates remain or get trapped in the liquid steel.

The fourth mechanism is to optimize the properties of the top slag. Optimized properties of the top slag can enhance the inclusions removal in the ladle furnace. The three mechanisms mentioned above facilitate the inclusions movement from the middle or bottom parts of the liquid steel bring the inclusions to the ladle top. However without a proper top slag, it is highly probable that these inclusions cannot be removed efficiently. Hence, in order to ensure a very effective entrapment and absorption of non-metallic inclusions by means of top slag, it is necessary to have an optimized liquid top slag with high absorbing capacity for inclusions, proper wetting properties, and viscosity.

Inclusion engineering

Solid-phase inclusions can cluster together to clog nozzles and other flow control systems which mediate the flow of liquid steel, posing a threat to the process operations. Some inclusion chemistries reduce ductility, resistance to fatigue, or overall toughness in steels. The absence of inclusions poses issues as well because the ‘clean steels’ can be harder to machine, decreasing the lifespan of cutting tools, and require higher power consumption for machining. Understanding their nature is of critical importance in steelmaking operations, and ‘inclusion engineering’ is needed to be an operational focus during the process of steelmaking.

The term ‘inclusions engineering’ means the design of the inclusions so as to alleviate their harmful effects on the product properties. Inclusion engineering does not refer to removal of inclusions but it refers to modify them either in terms of chemical composition or shape so that harmful effects of the inclusions can be converted to improve the steel properties. Inclusion engineering also involves distribution of inclusion uniformly in the matrix, so that composite properties can be generated in the product. In some cases, deliberate attempts are made to form very fine inclusions (e.g. nitrides, and carbo-nitrides inclusions in hardening steel). Such inclusion can form by reaction between tungsten, titanium, aluminum with oxygen, nitrogen, sulphur, or carbon.

The approach for reducing the harmful effect of inclusions is to tailor the steelmaking process to avoid the presence of macro-inclusions while controlling the population, size, distribution, and morphology of the residual micro-inclusions in the steel. The application of new technology and the knowledge gained from end users on the performance of steel products are valuable information for use in the design of a clean steel strategy. The science of inclusion modification and shape control stems from the need to change the chemistry of the inclusions to enhance the performance of products in the field and ensure the castability during continuous casting. However, macro-size inclusions are required to be removed. In all other cases, depending on applications, inclusion can be modified to minimize their harmful effects.

As far as inclusion modification and shape control are concerned, the inclusions of interest are the endogenous type, particularly the inclusions which result from the process of deoxidation and sulphide-type inclusions. Oxides and sulphides are the two predominant inclusions in steel. The sources of oxides and sulphides are inherent to the steelmaking process. Oxygen is employed to react with the impurity elements (e.g. silicon, manganese) and carbon to generate chemical energy for the melting process. However, a significant amount of the oxygen ends up being dissolved in the liquid steel. The dissolved oxygen is required to be removed during the refining stage because of its harmful effect on the structural integrity of the finished product. Strong deoxidants, like aluminum and silicon, are normally used to scavenge oxygen from the steel. However, aluminum-killed steels routinely clog tundish well nozzles and submerged entry nozzles during continuous casting due to the residual alumina inclusions which remain in the steel.

The element which is to be added to modify the inclusions is to meet three requirements namely (i) it is to have high chemical affinity for the inclusion, (ii) it is to be able to modify the composition so that it becomes liquid, and (iii) it is to be able to modify the shape i.e. sharp edges and corner of inclusions to spherical.

The formation of the non-metallic phases is ruled by the thermodynamic relations. The oxide system represents the most difficult one to be studied because of the presence of different oxide species.

Moreover, the insertion of calcium aiming at the modification of the inclusions makes even more difficult the understanding of the interaction taking place in the steel bath. A good procedure for the engineering of the inclusions is aimed at developing low melting non-metallic oxides in order to avoid the nozzle clogging and at maintaining a prevalently glassy structure of the inclusions during the steel cooling and the successive heating imposed to perform the plastic deformation in order to avoid the formation of ceramic brittle phases. The need to stabilize the glassy structure makes interesting the formation of silicate system based on the presence of anorthite and pseudo-wollastonite which appears to be particularly favourable.

The prediction and the engineering of the oxide inclusions can be based on a powerful and simple thermodynamic model and can be divided into three main steps namely (i) computation of the oxygen potential associated with the slag, (ii) evaluation of the possibility of the development of the reactions to create some pure non metallic compounds, and (iii) definition of a hierarchy of the different reactions as a function of the associated oxygen potentials on the basis of the chemical composition of the steel.

Ductility is appreciably decreased by increasing amounts of either oxides or sulphides. Fracture toughness decreases when inclusions are present in higher-strength lower-ductility alloys. Similar property degradation from inclusions is observed in tests which reflect slow, rapid, or cyclic strain rates, such as creep, impact, and fatigue testing. Inclusions cause voids, which can induce cracks. Large exogenous inclusions can cause trouble in the form of inferior surface, poor polishability, reduced resistance to corrosion, and in exceptional cases, slag lines and laminations. Inclusions also lower resistance to HIC (hydrogen induced cracks). The source of most fatigue problems in steel are hard and brittle oxides, especially large alumina particles over 30 micrometers. Lowering the amount of large inclusions by lowering the oxygen content to 3 ppm to 6 ppm has extended the life of steel part such as bearing by almost 30 times in comparison with steels with 20 ppm oxygen. To avoid these problems, the size and frequency of detrimental inclusions are to be carefully controlled. Especially there is to be no inclusions in the casting above a critical size.

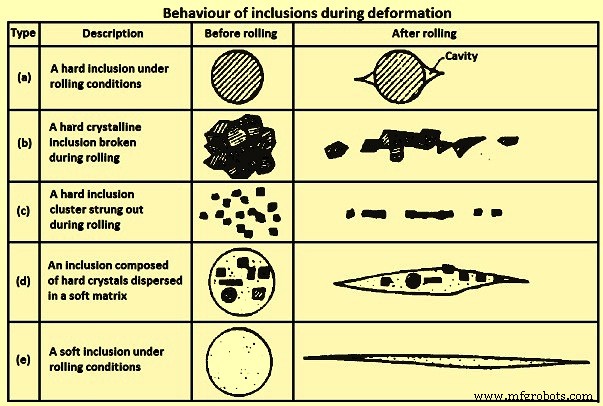

Although the solidification morphology of inclusions is important in steel castings, the morphology of inclusions in wrought products is largely controlled by their mechanical behaviour during steel processing, i.e., whether they are ‘hard’ or ‘soft’ relative to the steel matrix. The behaviour of different types of inclusions during deformation is schematically illustrated in Fig 3. ‘Stringer’ formation, type (b) and (c), increases the directionality of mechanical properties, adversely affecting the toughness and ductility in particular. The worst inclusions for toughness and ductility, particularly in through thickness direction properties of flat-rolled product, are those deforming with the matrix, like (d) in Fig 3.

Fig 3 Behaviour of inclusions during deformation

There is a lot of information available on the effect of inclusions on product performance and on the kinetic and thermodynamic phenomena associated with inclusion evolution and formation. With a careful analysis of the available information, it is possible to develop a good practice at each stage of the steelmaking process for clean steel production. However, it is not possible or even necessary to eliminate all inclusions, as certain inclusions which are detrimental to steels for one application can be entirely harmless when present for another application. Hence, steels are expected to have varying degrees of cleanliness depending on their application.

A classification for what has to be considered a macro-inclusion has not been defined in any standard. On the other hand this information can be extremely difficult to be provided, since for a round shape inclusion a diameter of 14 micrometers to 20 micrometers can be dangerous, but for edged inclusions (i.e. TiN) the dangerous size can be stated even at a lower level (2 micrometers to 4 micrometers) as a consequence of the higher stress amplification associated to the edged shape. The treatment of this aspect is further complicated by the fact that the danger level can be strongly affected by the configuration of the non-metallic system which is ruled by the chemical composition of the participating phases. Actually, a correct engineering of the inclusions can permit to realize a sulphide crown precipitated on an oxide core and this system configuration mutually compensates the expansion coefficient of the non- metallic phases, approximating the one of the steel metal matrix.

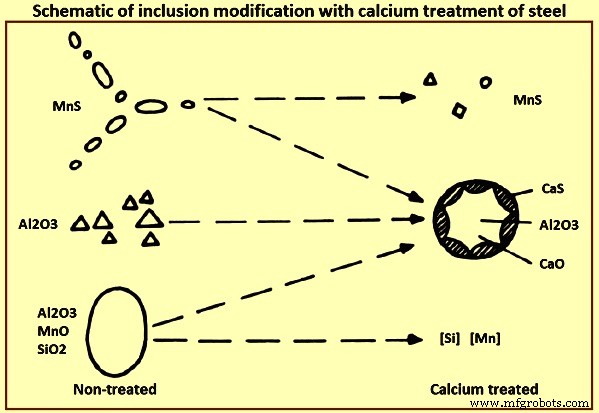

Calcium treatment – The process of reducing the harmful effect of micro-inclusions by controlling their size, shape, and properties is known as inclusion modification. A common approach to modifying oxide and sulphide inclusions to prevent clogging and minimize any negative effects on the structural integrity of steel is through calcium injection during secondary refining of the steel. Fig 4 gives schematic of inclusion modification with calcium treatment of steel.

Fig 4 Schematic of inclusion modification with calcium treatment of steel

Calcium has a strong affinity for oxygen and can therefore be used as deoxidizers. However, the use of calcium as deoxidizer is challenged by its low boiling point of 1,439 deg C, limited solubility of 0.032 % of calcium in steel at 1,600 deg C, and a high vapour pressure of 1.81 atmospheres at 1,600 deg C. These properties make it difficult and non-economical to use calcium as deoxidizers. However, combinations of calcium and aluminum or manganese / silicon deoxidation form modified primary inclusions with lower activity and melting temperatures. For this reason, in steelmaking, calcium is added to steel more as an inclusion modifier rather than deoxidizer. Most steel grades are treated with calcium using either Ca-Si alloy or Ca-Fe(Ni) mixture depending on the alloy specification. Normally this treatment is effectively done after trim additions and argon rinsing.

The extent of inclusion modification in steel is an essential feature in secondary steel refining by calcium treatment. Portion of the calcium added to the melt undergoes reaction and remain in the melt as dissolved calcium in form of inclusions or go to the slag as slag constituent. Le reste s'échappe du système sous forme de vapeur. It is vital that the calcium added is consumed by the liquid steel to the maximum extent to make the calcium injection efficient and cost effective.

The general effect of calcium treatment on inclusions modifications are (i) manganese sulphides are reduced in number and size, and they are transformed to calcium-manganese sulphides with varying properties, (ii) aluminum oxides, which are normally hard, angular and frequently appears in clusters are reduced in number or completely eliminated and replaced with complex CaO-Al2O3 or CaO-Al2O3-SiO2 inclusions, (iii) silicates are eliminated and replaced by CaO-Al2O3-SiO2 inclusions, and (iv) complex globular CaO-Al2O3-SiO2 inclusions are formed, frequently surrounded by sulphide rim.

Calcium is being frequently employed to treat aluminum killed steels to avoid the formation of solid alumina. Calcium treatment effectively improves the castability and the quality of the continuously cast steel, but is limited for all steel products which need either high fatigue resistance in service or high cold formability in very thin gauges. This is because of the presence of the globular calcium-aluminum oxides. The aluminum, calcium, and calcium-aluminum oxides are normally several to tens of micrometers in diameter.

Rare earth metals like cerium, and lanthanum etc., have also been used to modify inclusions, but they are not as efficient as calcium due to the slow flotation (due to their weight) of the modified inclusions. In addition, lanthanum and cerium readily corrode the ladle refractories. When calcium treatment is efficiently performed, the following two primary objectives are achieved.

- The alumina and silica inclusions are converted to liquid calcium aluminate and calcium silicate, which are globular in shape because of a surface tension effect. This change in inclusion composition and shape is known as inclusion morphology control.

- The calcium aluminate inclusions retained in liquid steel suppress the formation of MnS stringers during solidification of steel. This change in the composition and mode of the precipitation of sulphide inclusions during solidification of steel is known as sulphide morphology or sulphide shape control.

The conversion of inclusions to a globular shape plays a significant role on the separation rate of inclusions. For example, it has been observed that the alumina inclusions are non-wetting in liquid steel and tend to have a higher separation rate compared to CaO-SiO2-Al2O3. This implies that, by modifying the alumina inclusions with calcium, their ability to cluster is impeded as the liquid globular inclusions formed, and as a result are wetted by liquid steel. However, the high vapour pressure of calcium with the associated intense bath stirring promotes collision and coalescence of the alumina inclusions in the liquid steel. With the aid of calcium vapour and the resulting coalescence of the alumina inclusions through collision, their removal from the steel is enhanced compared to the small non-buoyant alumina inclusions which are to first cluster on their own (without forced convection) before they are able to separate from the liquid steel. This is why unmodified small alumina inclusions separate from the liquid steel and get attached to the refractory in the tundish only well after refining is complete in the ladle.

After effective calcium treatment all oxide inclusions normally contain some amount of calcium. Effective modification of oxide inclusions in steel depends on the dissolved aluminium and oxygen content of the steel before calcium treatment. For an essential inclusion modification, a calcium lower limit of 15 ppm to 20 ppm is needed. With a CaO-Al2O3 ratio of 12:7, low melting points of 1,455 deg C of calcium aluminate inclusions are formed. These inclusions exist in the liquid state at steelmaking temperatures.

Agglomeration of alumina, calcium aluminate and CaS inclusions on tundish nozzle refractories during continuous casting can result in a premature termination of casting due to a completely clogged nozzle. Depending on the population of the inclusions in the steel, complete clogging of the nozzle can occur within minutes of the start of casting. Analysis of clogged material in the tundish nozzle typically shows the presence of solid calcium aluminate inclusions with composition rich in either Al2O3 or CaO. For avoiding clogging during continuous casting, it is important to ensure low oxygen potential is achieved during refining prior to calcium treatment. The castability of steel has been shown to be directly related to its oxygen content.

When the calcium treatment is effective, alumina inclusions are converted to molten calcium aluminates which are globular in shape. The calcium aluminate inclusions retained in the steel suppress the formation of harmful MnS inclusions during the solidification of steel by modifying MnS inclusions to spherical CaS inclusions. When alumina is modified to calcium aluminate, the reaction sequence with additional calcium additions is Al2O3 to CA6 to CA2 to CA to C12A7. The presence of liquid calcium aluminates, CA2, CA, C12A7 at steelmaking temperatures (around 1,600 deg C) results in inclusions which are much easier to float than the solid alumina inclusions and also reduce the tendency of blocking ladle and casting nozzles.

The practice is to introduce calcium-bearing agents (CaSi, CaFe, CaAl, CaC, etc.) into the steel at the end of the steel refining in the form of powder or wire injection through hollow metallic tubes. Irrespective of the calcium bearing agent employed, the quantity of calcium required for treatment in a given weight of steel depends on the alumina content, and the oxygen and sulphur levels of the steel. A sufficient amount of calcium is required to be added to react with the alumina inclusions to form calcium aluminate compounds which are liquid at steelmaking temperatures. For completely modified inclusions, the equilibrium reactions are (i) [Ca] + [O] =(CaO), (ii) [Ca] + [S] =(CaS), (iii) 7(Al2O3) + 12[Ca] + 12[O] =12CaO·7Al2O3, and (iv) [MnS] + 2[O] + CaSi =(CaS) + (SiO2) + [Mn].

The reaction in equation (iv) for the precipitation of MnS in the bulk of the liquid steel is possible in steel containing a high sulphur level. Fig 5 shows the binary phase diagram of CaO-Al2O3. The highlighted region in the figure shows the desirable composition of the calcium aluminate inclusions. Outside the highlighted region, the phases are solid at steelmaking temperatures. These phases can be the prominent constituents when there is an over- injection or under-injection of calcium. While MnS inclusions are undesirable in the steel, the formation of solid CaS inclusions is equally undesirable. In terms of clogging, solid calcium aluminate or pure CaS inclusions are just as detrimental as the alumina inclusions. They also sinter and agglomerate on nozzle refractories.

Fig 5 Binary phase diagram of CaO and Al2O3

The efficiency of calcium treatment is dependent on a number of factors, including the type, the amount and the injection rate of the calcium-bearing agent used for the treatment. Overall, by classifying the alumina and MnS inclusions according to their compositions and shapes, the efficiency of calcium treatment can be evaluated as given below.

- Class A inclusions are present when high levels of calcium have been added to the liquid steel and are liquid throughout processing. The intermingled sulphide and aluminate phases of these inclusions indicate that both phases solidified at about the same time. The sulphide phase tends to be a CaS composition. The calcium aluminate phase is either CaO·Al2O3 or 12CaO·7Al2O3. This indicates the presence of calcium aluminates with the lowest melting points and with high levels of calcium.

- Class B inclusions are the ‘bulls-eye’ type most prevalent in calcium-treated steels. The central, dark aluminate phase has solidified first, and then the outer sulphide phase precipitated onto it. In this instance, the sulphide phase tends to be (Ca, Mn)S. The calcium aluminate is of the CaO·Al2O3 or CaO·2Al2O3 composition.

- Class C inclusions are indicative of incomplete calcium treatment. These inclusions have an unmodified MnS phase, which is deformable during hot rolling. The central, dark calcium aluminate tends to be of the CaO·6Al2O3 composition, which has the lowest calcium content and remains undeformed during hot rolling.

- Class D inclusions are alumina-like oxide inclusion clusters which can have some calcium associated with them. However, there is not enough calcium present to result in complete fluxing of the alumina galaxy.

- Class E inclusions are MnS inclusions which are present when sulphur has not been completely tied up by calcium.

- Class F inclusions are inter-dendritic MnS inclusions which are present when sulphur is not completely tied up by calcium and the oxygen potential of the steel is high.

The end results of an optimized calcium treatment are:(a) the alumina is modified to form liquid calcium aluminate, and sulphur is tied up as CaS, which precipitates on the calcium aluminate inclusions, and (b) flotation of the inclusions is improved through the formation and agglomeration of spherical oxide and sulphide inclusions.

Several studies have attempted to determine the required amount of calcium addition for optimal cleanliness. For example, Ca/S ratios have been correlated to reduction of area in the Z direction and impact properties of steel. This approach cannot be generalized to all levels of sulphur. The acceptable level of Ca/S ratio in steels containing low sulphur levels can be several times higher than in steels containing higher sulphur levels, although the absolute amounts of calcium additions in the low-sulphur-containing steels are less than those of the steels containing higher sulphur levels. A good refining practice in the ladle and an efficient calcium treatment results in the majority of the alumina inclusions being converted to liquid calcium aluminate while most of the sulphur is tied up as CaS. The CaS precipitates on the calcium aluminate to produce the desirable bulls-eye shape.

Improvements of steel properties have been reported for calcium treated steel. These include (i) improvement of mechanical properties especially in transversal and through thickness direction by modifying MnS to undeformed globular (Ca-Mn)S or CaS, (ii) improvement of steel machinability at high cutting by forming protective film on the tool surface that prolongs the life of the carbide tool, (iii) improvement of surface quality and polishability, (iv) minimizing lamellar tearing in large restrained welded structures and the susceptibility of steel to reheat cracking as in the heat affected zones (HAZ) of welds, and (v) improvement of steel castability by preventing or minimizing nozzle clogging.

Processus de fabrication

- Comparaison de l'acier des séries 300, 400 et 500

- Inconel contre acier inoxydable

- Effet des inclusions sur les propriétés de l'acier

- Caractéristiques et fonctions de l'acier à outils résistant aux chocs

- Différentes propriétés et nuances d'acier à outils

- Un aperçu de l'acier à outils et de ses applications

- Comprendre l'acier à outils et comment il est fabriqué

- Un aperçu de l'acier à outils et de ses applications connexes

- Liste des métaux et alliages couverts par les services d'usinage de Gunna Engineering