Hydrogène et décarbonisation de la production d'acier

Hydrogène et décarbonisation de la production d'acier

Les principaux moteurs d'un avenir énergétique durable s'articulent autour de la nécessité (i) de réduire les émissions mondiales de dioxyde de carbone (CO2) et d'améliorer la qualité de l'air, (ii) d'assurer la sécurité de l'approvisionnement énergétique et d'évoluer vers l'utilisation de ressources énergétiques durables, et ( iii) créer une nouvelle base énergétique industrielle et technologique, cruciale pour l'économie future. Toutes les évaluations modernes de l'avenir énergétique mondial partent du principe que la croissance de la demande doit être satisfaite de plus en plus par un bouquet énergétique diversifié comprenant des sources d'énergie renouvelables ou durables.

La croissance des préoccupations environnementales tangibles constitue l'un des principaux moteurs du développement énergétique durable. Au premier rang de ces préoccupations se trouve la question de la libération et de l'accumulation dans l'atmosphère de CO2 et d'autres gaz qui modifient le climat. Ces émissions sont maintenant incontestablement bien au-dessus des niveaux préindustriels et sont considérées comme responsables de l'augmentation de la température (moyenne) mondiale par l'effet des gaz à effet de serre (GES). À moins qu'il n'y ait des réductions drastiques de la quantité de CO2 libérée dans l'environnement par diverses activités, il y aura des conséquences potentiellement désastreuses pour le climat mondial. Ces préoccupations transforment sans aucun doute la manière dont l'énergie et ses vecteurs sont évalués et utilisés, déplaçant l'équilibre de la base d'hydrocarbures traditionnelle vers des sources d'énergie renouvelables ou durables.

L'hydrogène est un carburant alternatif intéressant. Cependant, contrairement au charbon, au gaz ou au pétrole, ce n'est pas une source d'énergie primaire. Au contraire, son rôle reflète plus étroitement celui de l'électricité en tant que « vecteur d'énergie » secondaire, qui doit d'abord être produite à l'aide d'énergie provenant d'une autre source, puis transportée pour une utilisation future où son énergie chimique latente peut être pleinement réalisée.

L'hydrogène est la promesse d'un avenir énergétique mondial véritablement durable. L'intérêt pour l'hydrogène en tant que moyen de fournir des services énergétiques s'est accru ces dernières années en réponse aux préoccupations croissantes concernant l'impact environnemental de l'utilisation de l'énergie et aux inquiétudes concernant la sécurité des approvisionnements en combustibles fossiles. L'hydrogène est un vecteur d'énergie bien connu, polyvalent et propre qui est largement utilisé dans l'industrie. La plupart des technologies liées à l'hydrogène ont une longue histoire. Les antécédents de l'industrie en matière d'utilisation de l'hydrogène ainsi que l'utilisation actuelle de l'hydrogène pour plusieurs applications démontrent sa sécurité. L'hydrogène offre plusieurs options de production, de distribution et d'utilisation. Son utilisation actuelle peut être étendue en toute sécurité à d'autres usages.

L'hydrogène, en tant que vecteur énergétique, peut en principe remplacer toutes les formes d'énergie finale utilisées aujourd'hui. Elle peut fournir des services énergétiques à tous les secteurs de l'économie. Il présente des avantages environnementaux potentiels par rapport aux combustibles fossiles. Au point d'utilisation, l'hydrogène peut être brûlé de manière à ne produire aucune émission nocive. Si l'hydrogène est produit sans émettre de CO2, il peut constituer la base d'un système énergétique véritablement durable, connu sous le nom d'économie de l'hydrogène.

L'hydrogène a connu des cycles d'attentes élevées suivies de réalités irréalisables. La baisse des prix des énergies renouvelables et les exigences réglementaires strictes dues au changement climatique conduisent au changement de paradigme qui se produit actuellement de l'économie du carbone à l'économie de l'hydrogène dans le monde entier. Cependant, la transition vers l'économie de l'hydrogène ne se fera pas du jour au lendemain car elle nécessite une stratégie et des efforts dédiés.

L'hydrogène est le premier élément du tableau périodique. C'est l'élément chimique le plus léger, le plus abondant et l'un des plus anciens de l'univers. Sur terre, l'hydrogène se trouve dans des molécules plus complexes, comme l'eau ou les hydrocarbures. L'hydrogène, pour son utilisation sous sa forme pure, doit être extrait. Une flamme d'hydrogène est incolore et inodore. Il a besoin de l'ajout de colorants et d'odorants pour le rendre visible et détectable. De plus, l'hydrogène a une molécule plus petite que le gaz naturel et peut donc fuir plus facilement. Cette caractéristique de l'hydrogène peut être un problème particulier lorsqu'une fuite d'hydrogène peut provoquer une accumulation de concentration d'hydrogène dans l'espace clos.

L'hydrogène peut jouer un rôle crucial dans la décarbonation industrielle mondiale. Dans la situation actuelle, l'économie de l'hydrogène est une priorité. Les émissions nettes de CO2 nécessitent une élimination complète des combustibles fossiles. L'impact climatique de l'hydrogène dépend entièrement de la façon dont il est fabriqué. Pour la maîtrise du changement climatique global, l'hydrogène produit à partir de l'électrolyse de l'eau alimentée par des énergies renouvelables est indispensable à la neutralité climatique. Cependant, la transition vers une économie de l'hydrogène nécessite d'énormes investissements dans de nouvelles infrastructures pour produire, transporter, stocker et livrer l'hydrogène aux utilisateurs finaux.

Il existe un consensus croissant qui reconnaît la nécessité de viser des émissions nettes nulles d'ici 2050 afin de limiter une augmentation de la température mondiale de 1,5 °C au-dessus des niveaux préindustriels. Pour y arriver, il faut trouver un moyen de remplacer les énergies fossiles qui répondent actuellement aux quatre cinquièmes des besoins énergétiques mondiaux. Afin de limiter les augmentations de température à 1,5 deg C dues au réchauffement climatique, l'hydrogène joue systématiquement un rôle central en tant que vecteur énergétique. L'hydrogène comme vecteur énergétique joue un rôle comparable à celui joué aujourd'hui par le charbon, le pétrole ou le gaz dans l'économie du carbone. Les processus industriels utilisés dans la production d'acier, de ciment, de verre et de produits chimiques nécessitent tous une chaleur à haute température. Actuellement, cette chaleur est produite par la combustion de combustibles fossiles. Pour ces secteurs industriels difficiles à réduire les émissions de CO2, il n'y a pratiquement aucun moyen d'atteindre des émissions nettes nulles à l'échelle nécessaire sans utiliser d'hydrogène.

L'échec de la décarbonation de l'économie n'est pas une option actuellement disponible. À long terme, l'hydrogène ainsi que l'énergie produite à partir de sources renouvelables ont les capacités de fournir une solution pour décarboniser les secteurs difficiles à réduire comme le secteur de l'acier. Cependant, il existe plusieurs défis qui doivent être surmontés.

L'hydrogène est un produit chimique de base très polyvalent qui peut être utilisé à la fois comme source d'énergie et comme matière première pour les processus industriels, tels que la production d'ammoniac pour les engrais, dans le raffinage ainsi que pour les industries alimentaires, électroniques, du verre et des métaux. Cependant, l'utilisation de l'hydrogène comme source d'énergie est d'une grande importance pour la décarbonation de l'économie. De nouvelles preuves indiquent que l'hydrogène a un rôle potentiel important à jouer dans la réduction des émissions de chaleur industrielle, en particulier lorsque la flamme (et les gaz de combustion ultérieurs) doit entrer en contact direct avec le matériau ou le produit en cours de fabrication (par exemple dans les fours et fours).

L'hydrogène a un certain nombre de caractéristiques utiles. Il peut être produit de diverses manières à faible émission de carbone et son utilisation, que ce soit par combustion ou par réaction électrochimique dans une pile à combustible, ne produit aucune émission de GES. Dans la pile à combustible, l'utilisation de l'hydrogène ne produit aucune émission de polluants atmosphériques puisque le seul sous-produit est l'eau. Cela améliore considérablement la qualité de l'air par rapport aux combustibles fossiles qu'il remplace.

La combustion de l'hydrogène peut générer des températures élevées, ce qui signifie qu'il peut être utilisé en remplacement des combustibles fossiles lorsqu'une chaleur à haute température est nécessaire, par exemple dans les applications industrielles. Cependant, comme l'hydrogène brûle à une température plus élevée, les oxydes d'azote (NOx), qui sont des polluants nocifs, peuvent poser problème.

Bien que l'hydrogène soit nettement moins dense en énergie que les combustibles fossiles, lorsqu'il est comprimé, il a une densité énergétique significativement élevée. Il peut être stocké en grands volumes, à des quantités qui peuvent durer des mois plutôt que des heures ou des jours. De plus, en tant que gaz compressible, l'hydrogène peut être livré à un débit élevé par des pipelines.

L'hydrogène, en tant que vecteur énergétique, est à certains égards similaire à l'électricité. Les deux doivent être générés plutôt que de se produire sous une forme utile et extractible comme pour les combustibles fossiles. Il peut être produit selon une gamme de méthodes à faible émission de carbone, soit par électrolyse basée sur de l'électricité à faible émission de carbone, soit par l'application de la capture et du stockage ou de l'utilisation du carbone (CSC/U) combinée à la gazéification ou au reformage d'hydrocarbures (par exemple, la biomasse, le gaz naturel) .

L'hydrogène peut être stocké et distribué de plusieurs façons. L'hydrogène a une haute densité d'énergie (gravimétrique). Les options de transport sont comparables à celles des transporteurs d'énergie fossile et comprennent le transport par camion gazeux / liquéfié, le transport par bateau et le pompage d'hydrogène gazeux par pipelines. L'intégration dans le réseau de gaz naturel existant est également possible et peut devenir importante, en particulier pendant la période de transition. Il existe plusieurs options de stockage dont certaines sont encore en phase de développement.

Le passage à des méthodes de production d'hydrogène durables pour les processus industriels dépend en grande partie de la reconnaissance croissante des carburants verts ainsi que d'une tarification appropriée pour les produits industriels verts, qui peut se concrétiser par un prix du carbone et un cadre réglementaire adéquats. L'utilisation d'hydrogène vert dans les processus industriels présente également l'avantage de contribuer à une demande d'hydrogène à grande échelle et par conséquent à une baisse des coûts de production, ce qui peut à son tour avoir un impact positif sur d'autres secteurs tels que la mobilité.

L'hydrogène n'est pas une source d'énergie mais un vecteur d'énergie. Il doit être produit et stocké avant utilisation. La molécule d'hydrogène gazeux qui stocke l'énergie peut la restituer soit en la brûlant, soit via une pile à combustible. La combustion d'un kilogramme d'hydrogène libère trois fois plus d'énergie qu'un kilogramme d'essence et ne produit que de l'eau. Dans le cas d'une pile à combustible, l'énergie chimique de l'hydrogène et de l'oxygène est convertie en électricité par une paire de réactions redox (réduction-oxydation). Le déchet des réactions est l'eau.

L'impact de l'hydrogène sur la réduction de CO2 est déterminé par la combinaison de l'empreinte CO2 de la façon dont il est produit et des émissions de l'activité dans laquelle l'hydrogène est utilisé. Les émissions de CO2 associées à la production d'hydrogène sont étroitement liées à la technologie utilisée et à la structure du réseau électrique qui alimente le procédé. La décarbonisation de la production actuelle d'hydrogène est difficile, mais aura un impact positif sur les émissions de CO2 et peut jouer un rôle important dans la réalisation de la baisse des coûts. En outre, le coût de production d'hydrogène à partir de l'électrolyse des énergies renouvelables devrait diminuer.

Il existe essentiellement deux catégories de procédés de production d'hydrogène. L'une est celle qui extrait l'hydrogène de l'eau avec de l'électricité (c'est-à-dire l'électrolyse), et la seconde est celle qui exploite les combustibles fossiles comme source d'énergie et/ou d'hydrogène. Lors de l'extraction d'hydrogène avec ou à partir d'un combustible fossile, tel que le gaz naturel, le pétrole ou le charbon, les émissions de CO2 sont ancrées dans la réaction chimique qui est catalysée. Dans le cas où l'électricité est utilisée pour exécuter un processus d'électrolyse, les émissions associées sont causées par l'intensité en CO2 de la source d'électricité.

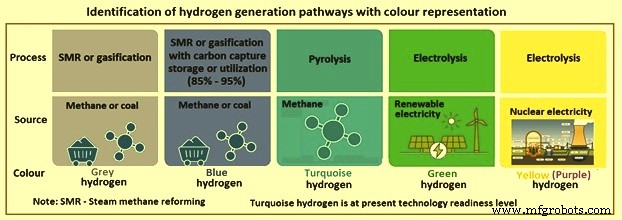

La source d'énergie utilisée et la méthode utilisée pour la production d'hydrogène définissent s'il est officieusement considéré comme de l'hydrogène gris, bleu ou vert. Actuellement, environ 96 % de l'hydrogène est produit à partir de combustibles fossiles par des processus à forte intensité de carbone. L'hydrogène produit par ces processus est appelé hydrogène gris. Les deux procédés principaux sont le reformage du méthane avec de la vapeur et la gazéification du charbon. Lorsque le dioxyde de carbone émis lors de la production d'hydrogène par ces deux processus est séquestré par captage et stockage ou utilisation du carbone (CCS/U), l'hydrogène produit est appelé hydrogène bleu. Le CSC/U sur les actifs hydrogène a une plage de taux de capture pouvant atteindre 90 %, ce qui rend cette voie de production assez efficace du point de vue des gaz à effet de serre.

L'hydrogène à émissions faibles ou nulles produit par le procédé d'électrolyse à partir d'énergie électrique générée à partir de ressources renouvelables est appelé hydrogène vert. Il existe un autre code couleur. L'hydrogène, lorsqu'il est produit par des électrolyseurs alimentés par l'électricité des centrales nucléaires, est appelé hydrogène jaune (ou violet). La production d'hydrogène par électrolyse de l'eau est actuellement minime, car elle nécessite de grandes quantités d'électricité, ce qui coûte cher. Cette technologie n'est normalement utilisée que pour produire de l'hydrogène de très haute pureté.

Un autre problème lié à l'électrolyse est la consommation d'eau. La consommation d'eau pure est généralement comprise entre 10 et 15 litres par kilogramme d'hydrogène produit, et l'eau d'entrée doit être déminéralisée. En l'absence de sources d'eau douce, l'option comprend le dessalement de l'eau de mer ou la récupération des eaux usées.

Les trois voies principales pour produire de l'hydrogène zéro émission sont (i) par reformage du méthane à la vapeur (SMR), en utilisant du biométhane, ou combiné avec du CSC/U, (ii) par électrolyse utilisant de l'électricité produite par des énergies renouvelables, et (iii) par gazéification de la biomasse. Si le SMR et l'électrolyse sont des technologies matures, la gazéification de la biomasse et le SMR avec CSC/U sont encore en développement. Actuellement, la quasi-totalité de la production d'hydrogène passe par le reformage de combustibles fossiles, car il s'agit actuellement de la voie la plus économique.

En ce qui concerne les filières de l'hydrogène bleu, la consommation d'eau est un aspect souvent négligé. Les voies de l'hydrogène bleu consomment une quantité importante d'eau, et dans certains cas même plus que le processus d'électrolyse. Lorsque l'on compare l'eau incorporée à la suite d'un inventaire du cycle de vie, les résultats montrent que la consommation d'eau par kilogramme d'hydrogène peut atteindre 24 litres pour le procédé SMR et 38 litres pour le procédé de gazéification du charbon.

Une voie supplémentaire qui est parfois appelée hydrogène turquoise (bleu verdâtre) est encore à un stade TRL (niveau de préparation technologique). Il consiste en la pyrolyse du méthane. Différentes solutions technologiques sont actuellement en cours de développement dans plusieurs endroits du monde. Dans le processus, le gaz naturel est utilisé comme matière première, tandis que la consommation d'énergie provient de l'électricité, vraisemblablement à partir de sources à faible émission de carbone. Le méthane est divisé à haute température en hydrogène et en carbone solide (également appelé noir de carbone). La figure 1 montre l'identification des voies de génération d'hydrogène avec une représentation en couleur.

Fig 1 Identification des voies de génération d'hydrogène avec représentation en couleur

En ce qui concerne le processus d'électrolyse de l'eau de l'hydrogène, les électrolyseurs alcalins représentent le processus de pointe. D'autres procédés en cours de développement sont les technologies de membrane échangeuse de protons (PEM) qui sont en phase de démonstration, tandis que les électrolyseurs à oxyde solide sont encore au stade de la recherche et du développement. Les électrolyseurs PEM peuvent offrir une gamme d'avantages pour une consommation d'énergie comparable, notamment des pressions de sortie plus élevées, une meilleure plage de charge partielle et un démarrage et des variations de charge plus rapides.

Actuellement, l'hydrogène est presque entièrement fourni à partir de gaz naturel et de charbon. L'hydrogène est déjà déployé à l'échelle industrielle dans le monde entier, mais sa production est responsable des émissions annuelles de CO2. La production d'hydrogène à partir d'énergie bas carbone est coûteuse. Actuellement, l'hydrogène vert est un gaz coûteux. Cependant, le coût de production d'hydrogène à partir d'électricité renouvelable baisse rapidement.

Alors que la production d'hydrogène par électrolyse à partir d'énergies renouvelables et/ou nucléaires « excédentaires » peut être une alternative rentable, la taille de cette opportunité est faible par rapport aux demandes potentielles d'hydrogène. La production d'hydrogène en vrac à partir de l'électrolyse est actuellement beaucoup plus coûteuse et implique des taux de construction extrêmement difficiles pour la capacité de production d'électricité. L'hydrogène vert, produit à partir d'électricité renouvelable, devrait croître rapidement dans les années à venir. De nombreux projets en cours et prévus vont dans ce sens.

L'hydrogène vert issu des énergies renouvelables est techniquement viable et se rapproche très vite de la compétitivité économique. L'intérêt croissant pour cette option d'approvisionnement est motivé par la baisse des coûts de l'énergie renouvelable et par les défis d'intégration des systèmes dus à la part croissante de l'approvisionnement en énergie renouvelable variable. L'accent est actuellement mis sur le déploiement et l'apprentissage par la pratique pour réduire les coûts de l'électrolyseur et la logistique de la chaîne d'approvisionnement.

Trois paramètres principaux sont cruciaux pour la viabilité économique de la production d'hydrogène à partir d'énergies renouvelables. Il s'agit (i) des dépenses d'investissement de l'électrolyseur, (ii) du coût de l'électricité renouvelable à utiliser dans le processus (coût actualisé de l'électricité, LCOE) et du nombre d'heures de fonctionnement (facteur de charge) sur une base annuelle. Plus le facteur de charge de l'électrolyseur est élevé, plus le coût d'une unité d'hydrogène est bon marché, une fois les investissements fixes dilués par une plus grande quantité de production de produit. Le facteur de charge de l'électrolyseur doit normalement dépasser 50 % aux niveaux de coût d'investissement actuels, mais les coûts d'hydrogène presque optimaux commencent à être atteints à plus de 35 %. Cependant, la capacité de l'électrolyseur pour l'hydrogène vert a augmenté de façon exponentielle ces dernières années.

La mise à l'échelle des électrolyseurs se déroule très rapidement. La mise à l'échelle est de l'échelle du mégawatt (MW) à l'échelle du gigawatt (GW), car la technologie continue d'évoluer. Les progrès sont graduels, sans percées radicales attendues. Le coût des électrolyseurs devrait diminuer de moitié d'ici 2040 à 2050, tandis que les coûts de l'électricité renouvelable devraient également continuer à baisser. L'hydrogène renouvelable est susceptible de devenir bientôt l'option d'approvisionnement en hydrogène propre la moins chère pour de nombreuses applications sur le terrain à l'avenir.

Dans la transition énergétique mondiale avec un axe majeur de décarbonation d'ici 2050, il s'agit de remplacer la production électrique actuelle de 24 000 TWh (tera wattheure) par des énergies renouvelables. De plus, la croissance attendue de la population et l'amélioration du niveau de vie vont créer le besoin de 23 000 TWh supplémentaires qui doivent être produits à partir de sources d'énergie renouvelables. Cela signifie essentiellement que la consommation mondiale d'électricité va doubler au cours des 30 prochaines années, même sans hydrogène. Pour développer avec succès l'économie verte de l'hydrogène, il faudra 20 000 TWh supplémentaires. C'est un grand défi qui se pose pour le passage à l'économie de l'hydrogène.

Le stockage de l'hydrogène peut présenter des avantages du point de vue de l'approvisionnement/de la tarification de l'électricité, mais il n'est pas en tant que tel critique pour le concept de procédé. Aujourd'hui, l'alternative la plus rentable pour le stockage de l'hydrogène est le stockage souterrain sous pression, où il existe les alternatives les plus rentables pour le stockage dans les formations souterraines de sel. Cette technologie de stockage pour le stockage de l'hydrogène a été testée à l'échelle industrielle. D'autres solutions qui suscitent actuellement beaucoup d'intérêt incluent l'utilisation de gazoducs et la conversion en ammoniac ou en hydrocarbures comme stockage intermédiaire d'hydrogène. L'évaluation initiale de la technologie Lined Rock Cavern (LRC) utilisée actuellement en Suède pour le gaz naturel est également considérée comme prometteuse. D'autres méthodes alternatives de stockage de l'hydrogène en cours de développement sont le stockage dans des hydrures métalliques et dans des matériaux poreux.

Plusieurs investissements dans l'hydrogène nécessitent un horizon long de 10 à 20 ans. Surtout dans les premières années, des investissements dans les infrastructures sont nécessaires avant que la demande des consommateurs n'augmente. L'absence d'objectifs clairs et contraignants de réduction des émissions ou de stimuli pour des secteurs spécifiques décourage les investisseurs potentiels de prendre le risque à long terme.

La demande prédominante d'hydrogène aujourd'hui est son utilisation comme matière première industrielle. Cependant, l'hydrogène utilisé dans ces procédés ne provient pas actuellement de sources à faible émission de carbone. Les principales applications futures du chauffage industriel incluent la production d'acier pour laquelle l'industrie sidérurgique utilise actuellement le charbon. La consommation stoechiométrique d'hydrogène pour la réduction du minerai d'hématite (Fe2O3) est de 54 kg par tonne de fer. Par conséquent, une aciérie d'un million de tonnes par an basée sur la réduction de l'hydrogène nécessitera une capacité d'usine d'hydrogène pouvant atteindre 70 000 mètres cubes à STP (température et pression standard) d'hydrogène par heure.

Faire passer la dépendance de l'industrie sidérurgique du charbon à l'hydrogène n'est pas seulement un défi technologique et financier. Cela peut également avoir un impact sur la manière dont l'industrie sidérurgique est organisée aux niveaux national, régional et mondial. Historiquement, la facilité d'accès au charbon était un aspect important dans la détermination de l'emplacement des aciéries. Les aciéries étaient donc fréquemment installées à proximité des bassins houillers nationaux ou pour les aciéries dépendant du charbon importé à proximité des installations portuaires.

L'utilisation de l'hydrogène pour la production d'acier est une technologie qui est actuellement en phase de développement. L'objectif est de remplacer le procédé de haut fourneau à oxygène (BOF), qui est la technologie dominante pour la fabrication de l'acier primaire et utilise le charbon à coke à la fois comme source de chaleur et pour réduire l'oxygène du minerai de fer, par un procédé appelé réduction directe du fer ( DRI) où l'hydrogène est une source de chaleur ainsi qu'un agent réducteur.

L'idée d'utiliser l'hydrogène comme agent réducteur est principalement liée à la question du changement climatique. La décarbonisation du processus de fabrication du fer nécessite de remplacer le carbone/monoxyde de carbone dans la réaction de réduction par un autre gaz qui peut conduire à des émissions de carbone inférieures ou nulles. Ce gaz peut être du méthane ou de l'hydrogène. L'utilisation de méthane (CH4), un composé chimique contenant à la fois du carbone et de l'hydrogène, permet de réduire les émissions de CO2 en les remplaçant partiellement par de la vapeur d'eau (H2O) mais pas totalement. L'utilisation d'hydrogène permet de décarboner complètement le procédé, puisqu'il ne produit que de la vapeur d'eau comme sous-produit chimique.

Les deux alternatives sont techniquement bien comprises. Le méthane est le composant principal du gaz naturel et est donc disponible en grande quantité. Il est déjà utilisé de manière limitée dans la production d'acier, mais une utilisation plus répandue permet une décarbonisation partielle des procédés. L'hydrogène, quant à lui, permet de décarboner complètement les procédés sidérurgiques. L'hydrogène, cependant, n'est jusqu'à présent produit qu'en quantités limitées, et son utilisation pour la production d'acier doit encore être affinée pour une production à l'échelle industrielle.

Par conséquent, la décarbonisation des processus de production d'acier pose deux défis majeurs, à savoir (i) l'optimisation et la mise à l'échelle de la filière hydrogène de la production sidérurgique par le biais d'usines pilotes, et (ii) l'augmentation de la production d'hydrogène, en produisant de plus grandes quantités à moindre coût. coût avec une plus grande efficacité. Tôt ou tard, le passage à l'hydrogène dans la production d'acier nécessitera la mise en place de nouvelles installations de production d'hydrogène à une échelle sans précédent. Le succès des efforts vers la production d'acier à base d'hydrogène dépend donc de manière cruciale de la mise à disposition de grandes quantités d'hydrogène aussi largement que possible au coût le plus bas possible.

Il existe généralement deux manières d'utiliser l'hydrogène (vert) dans la production d'acier. Tout d'abord, il peut être utilisé comme matériau d'injection alternatif au PCI (injection de charbon pulvérisé), pour améliorer les performances des hauts fourneaux conventionnels. Bien que l'utilisation du PCI soit courante, les premières usines pilotes utilisant l'injection d'hydrogène ont récemment été mises en place pour évaluer le potentiel de décarbonation. Cependant, alors que l'injection d'hydrogène (vert) dans les hauts fourneaux peut réduire les émissions de carbone jusqu'à 20 %, cela n'offre pas une production d'acier neutre en carbone puisque le charbon à coke ordinaire reste un agent réducteur nécessaire dans le haut fourneau.

Deuxièmement, l'hydrogène peut être utilisé comme réducteur alternatif pour produire du DRI qui peut ensuite être transformé en acier à l'aide d'un EAF (four à arc électrique). L'utilisation d'hydrogène comme réducteur ne libère que de l'eau (c'est-à-dire qu'il ne produit pas d'émissions de carbone). La voie DRI / EAF est un procédé de production éprouvé qui est actuellement appliqué en utilisant du gaz naturel comme réducteur. Cependant, le procédé de réduction directe peut également être réalisé avec de l'hydrogène. Basée sur l'utilisation d'hydrogène vert ainsi que d'électricité renouvelable d'origine éolienne, solaire ou hydraulique, une configuration DRI / EAF permet une production d'acier presque neutre en carbone. Des organisations suédoises et allemandes ont expérimenté l'"acier vert", chauffé à l'hydrogène propre, le premier essai réussi ayant eu lieu en 2020 en Suède.

Le DRI et la ferraille à base d'hydrogène vert en combinaison avec les EAF remplacent les combustibles fossiles au stade de la production du DRI par de l'hydrogène produit à partir d'énergie renouvelable. Il s'agit d'une méthode de production techniquement éprouvée qui permet une production d'acier pratiquement sans émissions. Tous les principaux acteurs européens de l'acier construisent actuellement ou testent déjà des procédés de production d'acier à base d'hydrogène, soit en utilisant l'hydrogène en remplacement du PCI, soit en utilisant la réduction directe à base d'hydrogène.

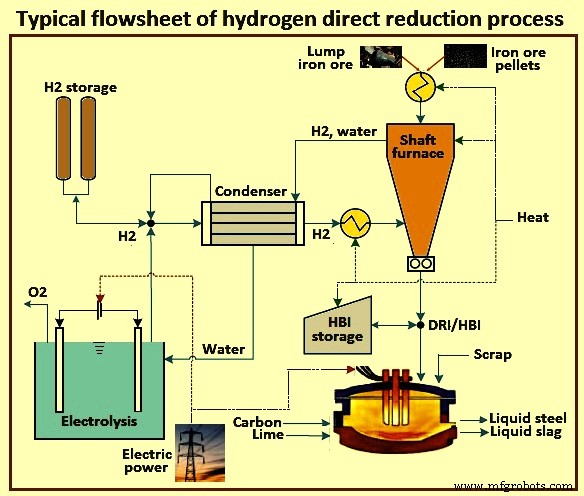

Cependant, les besoins en capitaux pour la mise en place d'une production d'acier à base d'hydrogène pur (DRI plus EAF) en combinaison avec le transport et le stockage d'hydrogène requis sont assez importants. La figure 2 montre un schéma de traitement typique du processus de réduction directe de l'hydrogène.

Fig 2 Schéma type d'un procédé de réduction directe de l'hydrogène

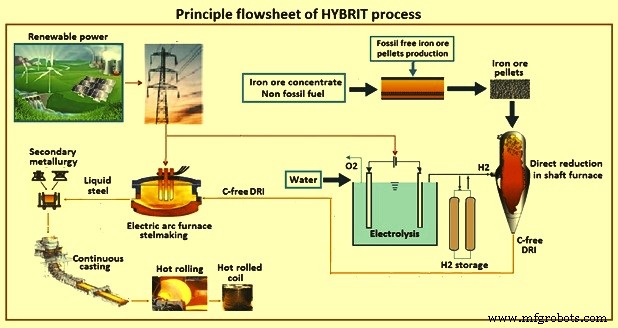

La réduction directe du fer est actuellement utilisée car environ 8 % de la production mondiale de fer est produite par réduction directe. Actuellement, la réduction directe du fer utilise un gaz réducteur dérivé du gaz naturel ou du charbon. En 2016, trois sociétés suédoises (SSAB, LKAB et Vattenfall AB) ont annoncé leur intention de développer une méthode de décarbonisation du processus de production de fer connue sous le nom de "réduction directe", en utilisant l'hydrogène comme gaz réducteur. Leur concept s'appelle Hydrogen Breakthrough Ironmaking Technology (HYBRIT). HYBRIT est basé sur l'hydrogène comme seul gaz réducteur, qui produit de l'eau comme sous-produit à la place du CO2. Le «fer à réduction directe» (DRI) résultant peut ensuite être transformé en acier à l'aide d'un four à arc électrique, de la même manière que le DRI traditionnel. La figure 3 montre le schéma de principe du processus HYBRIT.

Fig 3 Schéma de principe du processus HYBRIT

Les principales caractéristiques du procédé HYBRIT sont (i) les combustibles non fossiles sont utilisés dans la production de granulés, (ii) l'hydrogène est produit par électrolyse à partir d'électricité non fossile, (iii) le stockage de l'hydrogène dans une unité spécialement conçue est utilisé comme tampon au réseau, (iv) un four à cuve est utilisé pour la réduction du minerai de fer, (v) des boulettes sur mesure sont utilisées comme alimentation en minerai de fer, (vi) le mélange gaz de réduction/gaz est préchauffé avant injection dans la cuve, (viii ) le produit peut être du DRI ou du HBI (fer briqueté à chaud), et (ix) le DRI/HBI est fondu avec les déchets recyclés dans l'EAF.

Le procédé HYBRIT a évalué la consommation d'énergie de bout en bout associée à la fois à la nouvelle configuration de la chaîne d'approvisionnement et au cas de référence d'un haut fourneau. L'analyse comprend également les activités minières pour extraire le minerai de fer du sol. Selon cette analyse, un haut-fourneau émet 1 600 kg de CO2 provenant de la combustion de charbon à coke et de pétrole pour produire une tonne d'acier brut. La voie DRI n'émet que 25 kg de CO2 tout en consommant environ 50 kg d'hydrogène, consommant à leur tour 2 633 kWh d'électricité. Cela suggère une efficacité de réduction des émissions de 32 kg de CO2 par kg de H2.

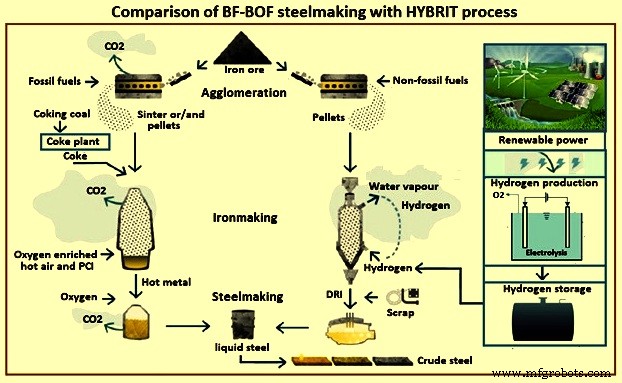

Bien qu'il s'agisse d'un calcul précis de la réduction des émissions obtenue pour l'hydrogène consommé, le processus DRI crée un produit de fer éponge intermédiaire qui doit être traité dans un four à arc électrique (EAF) pour produire de l'acier brut, le produit final de BOF. Pour normaliser la comparaison avec d'autres utilisations finales de l'hydrogène, la consommation d'électricité dans l'EAF de 855 kWh par tonne d'acier brut aurait pu être utilisée pour produire 16 kg d'hydrogène supplémentaires, ce qui implique une efficacité normalisée de 24 kgCO2 par kg H2. La figure 4 montre une comparaison de la fabrication d'acier BF-BOF avec le procédé HYBRIT.

Fig 4 Comparaison de la sidérurgie BF-BOF avec le procédé HYBRIT

Désormais, la production d'acier à base d'hydrogène à l'aide d'un EAF est techniquement réalisable et déjà considérée comme faisant partie d'une solution potentielle à long terme pour décarboner l'industrie sidérurgique à grande échelle. La question n'est pas de savoir si mais quand et dans quelle mesure cette transformation peut se produire. Cependant, il existe une variété de facteurs interdépendants qui déterminent le moment où le point de basculement de la décarbonisation peut se produire dans l'industrie sidérurgique. Certains facteurs externes vont façonner le développement futur et le délai d'adoption de l'acier vert à base d'hydrogène.

Le passage à l'acier à base d'hydrogène ne peut pas se faire du jour au lendemain. De plus, à l'heure actuelle, il n'existe qu'une seule technologie de production clé disponible qui peut être exploitée pour parvenir à une industrie sidérurgique neutre en carbone. La disponibilité future d'énergie bon marché à partir d'énergies renouvelables et les problèmes de réglementation vont être les deux principaux moteurs de l'adoption de l'acier à base d'hydrogène. Bien que l'objectif de devenir neutre en carbone soit encore d'environ 28 ans, il est crucial d'agir maintenant. Les sites industriels ont des durées de vie supérieures à 50 ans et des horizons de planification des investissements de 10 à 15 ans. Les décisions concernant les actifs et l'empreinte doivent être prises maintenant et doivent suivre une feuille de route de décarbonation claire. La feuille de route elle-même consiste à combiner des objectifs à long terme avec des gains rapides réalisables pour permettre une transition progressive vers la décarbonation qui maintient toutes les parties prenantes à bord.

Dans l'ensemble, un passage rapide du carbone à l'hydrogène dans les processus de fabrication de l'acier nécessite une action politique coordonnée dans un large éventail de domaines, faisant grimper le prix du carbone tout en faisant baisser le prix de l'hydrogène. À son tour, la réduction du prix de l'hydrogène nécessite le développement d'un ensemble de mesures large et coordonné. Ces mesures sont essentielles pour favoriser à la fois la demande d'hydrogène et la montée en puissance des capacités d'approvisionnement dans le cadre d'une poussée cohérente vers l'économie de l'hydrogène.

Processus de fabrication

- Tension et courant

- Mar-Bal et EnterpriseIQ

- Inclusions dans l'acier et la sidérurgie secondaire

- Analyse du cycle de vie et durabilité de l'acier

- Types d'acier inoxydable et nuances d'acier inoxydable

- Différentes propriétés et nuances d'acier à outils

- Comprendre l'acier à outils et comment il est fabriqué

- Différents types d'énergie et leurs exemples

- Formes d'énergie :énergie cinétique et potentielle