Forgeage des aciers au carbone et alliés

Forgeage des aciers au carbone et alliés

Le forgeage des aciers au carbone (C) et alliés constitue un processus de travail des métaux, qui a la capacité de former le matériau à la forme de composant souhaitée, tout en affinant la structure coulée du matériau de forgeage, en guérissant les vides de retrait et en améliorant les propriétés mécaniques du Matériel. La quantité d'usinage ultérieur est également réduite, bien que cela dépende de la géométrie de la pièce finie et des processus de forgeage utilisés.

Les lingots coulés ont été le point de départ traditionnel des pièces forgées, soit directement à partir du lingot, soit à partir d'une fleur ou d'une billette qui a été travaillée à chaud à partir d'un lingot. Avec la large utilisation de l'acier coulé en continu, le produit coulé en continu est maintenant normalement utilisé comme stock initial. Outre les lingots coulés, les blooms et les billettes laminés et coulés, les autres matières premières pour les pièces forgées sont les plaques, les barres et les tiges et les pièces moulées en acier.

La forge du fer et de l'acier a commencé avec le début de l'âge du fer. A cette époque, le travail à chaud par martelage faisait partie du processus de production du fer forgé et de fabrication de produits en fer forgé et en acier. Les fours de fusion bruts utilisant du minerai de fer à haute teneur, du charbon de bois et des fondants produisaient de petites quantités de fer qui devaient être forgées et soudées ensemble à la main pour produire un stock utile. Au départ, c'était le but principal du forgeage à cette époque. Il est généralement admis que le début de la révolution industrielle a commencé pour de bon le forgeage des aciers. Malgré (ou peut-être à cause de) cette longue histoire, le forgeage des aciers est un processus intuitif et empirique.

Les pièces forgées sont normalement classées de plusieurs manières, en commençant par les classifications générales du forgeage à matrice ouverte et du forgeage à matrice fermée. Ils sont également classés en termes de facteur proche de la finition ou de la quantité de stock (couverture) qui doit être retirée du forgeage par usinage pour satisfaire aux exigences dimensionnelles et de détail de la pièce finie. Enfin, les pièces forgées sont en outre classées en fonction de l'équipement de forgeage nécessaire à leur fabrication, tels que les pièces forgées par marteau, les pièces forgées laminées et les pièces forgées à la presse à vérins multiples. Parmi les différentes classifications, celles basées sur le facteur proche de la finition sont les plus étroitement liées aux propriétés inhérentes de la pièce forgée, telles que la résistance et la résistance à la corrosion sous contrainte. En général, le type de forgeage qui nécessite le moins d'usinage pour satisfaire aux exigences de la pièce finie a les meilleures propriétés.

Selon la spécification ASTM A 788, le forgeage de l'acier est le produit d'une opération de travail plastique sensiblement compressive qui consolide le matériau et produit la forme souhaitée. Le travail du plastique peut être effectué par un marteau, une presse à forger ou une machine à rouler les anneaux et doit déformer le matériau pour produire une structure essentiellement corroyée. Des opérations de laminage à chaud peuvent être utilisées pour produire des blooms ou des billettes à reforger. Les pièces forgées peuvent être subdivisées en trois classes suivantes sur la base de leurs températures de forgeage.

- Pièces forgées travaillées à chaud :pièces forgées produites en travaillant à des températures supérieures à la température de recristallisation du matériau.

- Pièces forgées travaillées à chaud et à froid :pièces forgées travaillées à des températures élevées légèrement inférieures à la température de recristallisation pour augmenter la résistance mécanique. Les pièces forgées travaillées à chaud et à froid peuvent être fabriquées à partir de matériaux précédemment travaillés à chaud par forgeage ou laminage. Un forgeage écroui à chaud peut être réalisé en une opération continue dans laquelle le matériau est d'abord écroui à chaud puis écroui par contrôle de la température de finition. En raison des différences de fabrication des barres laminées à chaud ou finies à chaud et à froid (semi-finies ou finies), les billettes ou les blooms ne sont pas considérés comme des pièces forgées.

- Pièces forgées à froid :pièces forgées produites à partir de plastique fonctionnant bien en dessous de la plage de températures à laquelle se produit la recristallisation du matériau. Les pièces forgées à froid doivent être fabriquées à partir de matériaux préalablement travaillés à chaud par forgeage ou laminage.

Les formes de produits forgés pour l'acier comprennent les plaques, les formes, les barres, les tôles, les bandes, les tubes, les tuyaux, les extrusions et les pièces forgées. Généralement, les extrusions sont incluses avec les pièces forgées, mais la définition d'une pièce forgée exclut les tôles et les barres laminées. En effet, les pièces forgées, en plus de se conformer approximativement à la forme finie du composant requis, ne devraient pas présenter les caractéristiques des inclusions laminaires par la faiblesse de l'épaisseur parfois associée à la tôle laminée à chaud, ou le défaut central parfois associé à la barre laminée à chaud.

Les aciers au carbone et alliés sont normalement de loin les matériaux les plus forgés et sont facilement forgés dans une grande variété de formes en utilisant des procédés de forgeage à chaud, à chaud ou à froid et des équipements standard. La sélection des températures de forgeage pour les aciers au carbone et alliés est basée sur la teneur en carbone, la composition de l'alliage, la plage de températures pour une plasticité optimale et la quantité de réduction nécessaire pour forger la pièce. Parmi ces facteurs, la teneur en carbone a le plus d'influence sur les températures de forgeage limites supérieures.

Malgré le grand nombre de compositions disponibles, tous les matériaux de cette catégorie présentent des caractéristiques de forgeage essentiellement similaires. Les exceptions à cette règle sont les aciers contenant des additifs d'usinage libre tels que les sulfures, car ces matériaux sont plus difficiles à forger que les nuances d'usinage non libres. Normalement, la forgeabilité à chaud des aciers au carbone et alliés s'améliore à mesure que le taux de déformation augmente. L'amélioration de la maniabilité est principalement due à l'augmentation de la chaleur de déformation générée à des taux de déformation élevés.

La justification du choix du forgeage de préférence à d'autres méthodes, parfois plus économiques, de production de formes utiles repose sur plusieurs considérations. Les propriétés mécaniques des matériaux corroyés sont maximisées dans le sens du flux de métal principal pendant le travail. Pour les formes complexes, seul le forgeage offre la possibilité de diriger le flux de métal parallèlement aux principales charges de service appliquées et de contrôler, dans certaines limites, le raffinement des structures d'origine des matériaux de forgeage. Le raffinement de la microstructure est fonction de la température, de la direction et de l'ampleur de la réduction du matériau de forgeage à la forme forgée. Maximiser l'intégrité structurelle du matériau permet d'affiner la configuration de conception, ce qui permet à son tour de réduire le poids. Un contrôle adéquat du flux de métal pour optimiser les propriétés dans des configurations de forgeage complexes nécessite généralement une ou plusieurs opérations de refoulement avant le forgeage et peut nécessiter un forgeage creux ou une contre-extrusion pour éviter la formation de bavures au niveau des lignes de séparation des matrices.

En raison des fonctions que les pièces forgées en acier sont destinées à remplir, les conceptions de pièces forgées incluent souvent de grandes tailles de sections traitées thermiquement et peuvent être de forme irrégulière, de sorte que des contraintes importantes peuvent être appliquées en service dans les trois axes principaux à savoir (i) longitudinal , (ii) transversale, et (iii) transversale courte. Grâce à une sélection rigoureuse de la taille du matériau de départ et des étapes de forgeage, il est possible qu'un forgeage présente des propriétés favorables dans les trois directions. Dans d'autres cas, par exemple, dans un forgeage de disque refoulé, des propriétés mécaniques favorables peuvent être obtenues dans une direction radiale autour de toute la circonférence, ce qui est possible dans un disque qui a été simplement découpé dans une plaque laminée.

Comportement de forgeage à chaud

Le forgeage à chaud des aciers au carbone et alliés dans des formes complexes est rarement limité par des aspects de forgeabilité, à l'exception des nuances d'usinage libre. L'épaisseur de la section, la complexité de la forme et la taille du forgeage sont principalement limitées par le refroidissement qui se produit lorsque la pièce chauffée entre en contact avec les matrices froides. Pour cette raison, les équipements qui ont des temps de contact relativement courts, tels que les marteaux, sont souvent préférés pour forger des formes complexes dans l'acier.

Forgabilité – La forgeabilité est la capacité relative de l'acier à s'écouler sous une charge de compression sans se fracturer. À l'exception des nuances resulfurées et rephosphorées, la plupart des aciers au carbone et faiblement alliés sont généralement considérés comme ayant une bonne forgeabilité. Les différences de comportement au forgeage entre les différentes nuances d'acier sont suffisamment faibles pour affecter rarement le choix de l'acier par le comportement au forgeage. Cependant, le choix de l'acier resulfuré ou rephosphoré pour un forgeage n'est généralement justifié que si le forgeage doit être usiné de manière extensive puisque l'une des principales raisons d'envisager une production par forgeage est l'évitement d'opérations d'usinage ultérieures, cette situation est peu courante.

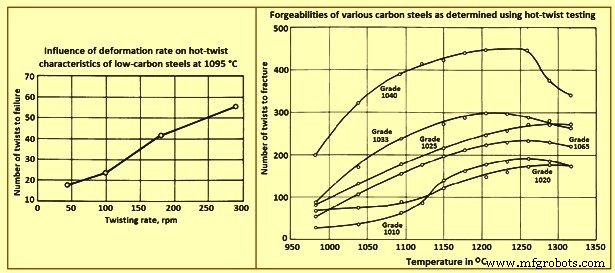

Un moyen courant de mesurer la forgeabilité des aciers est le test de torsion à chaud. Comme son nom l'indique, ce test implique la torsion d'échantillons de barres chauffées pour les fracturer à un certain nombre de températures différentes sélectionnées pour couvrir la plage de température de travail à chaud possible du matériau de test. Le nombre de torsions jusqu'à la rupture, ainsi que le couple nécessaire pour maintenir la torsion à un taux constant, sont rapportés. La température à laquelle le nombre de torsions est le plus grand, si un tel maximum existe, est supposée être la température de travail à chaud optimale du matériau d'essai. La forgeabilité de plusieurs aciers au carbone, déterminée par des essais de torsion à chaud, est illustrée à la figure 1. Divers autres tests, comme indiqué ci-dessous, sont utilisés pour évaluer la forgeabilité des aciers.

- Le test de forgeage en coin - Dans ce test, un spécimen en forme de coin est forgé entre des matrices plates et la déformation verticale qui provoque la fissuration est établie.

- Le test de pressage latéral - Ce test consiste à comprimer un échantillon de barre cylindrique entre des matrices plates et parallèles avec l'axe du cylindre parallèle aux matrices. Les extrémités du cylindre ne sont pas contraintes et la forgeabilité est mesurée par la quantité de déformation obtenue avant la fissuration.

- Le test de refoulement - Dans ce test, un cylindre est comprimé entre des matrices plates et les déformations de surface à la rupture à l'équateur du cylindre sont mesurées.

- Le test de déformation de la barre entaillée - Ce test est similaire au test de déformation sauf que des encoches axiales sont usinées dans l'échantillon de test pour introduire des niveaux de contrainte locale élevés. Ces contraintes plus élevées peuvent être plus indicatives des contraintes subies lors des opérations de forgeage réelles que celles produites lors du test de déformation standard.

- Le test de traction à chaud :ce test utilise fréquemment un appareil de test spécial pour faire varier à la fois les taux de déformation et les températures sur une large plage.

Effet du taux de déformation sur la forgeabilité – La forgeabilité des aciers augmente généralement avec l'augmentation de la vitesse de déformation. Cet effet a été démontré pour l'acier à faible teneur en carbone dans les essais de torsion à chaud (Fig1), où le nombre de torsions jusqu'à la rupture augmente avec l'augmentation du taux de torsion. On pense que cette amélioration de la forgeabilité à des vitesses de déformation plus élevées est due à la chaleur accrue de déformation produite à des vitesses de déformation plus élevées. Cependant, une augmentation excessive de la température due à la chaleur de déformation peut entraîner une fusion naissante, ce qui peut réduire la forgeabilité et les propriétés mécaniques.

Fig 1 Influence du taux de déformation et de la forgeabilité de divers aciers au carbone

Contrainte d'écoulement et pression de forgeage – Les contraintes d'écoulement et les pressions de forgeage peuvent être obtenues à partir de courbes de couple générées lors d'essais de torsion à chaud ou d'essais de compression ou de tension à chaud. Les données de ces courbes montrent que les exigences relatives de pression de forgeage pour ce groupe d'alliages ne varient pas largement aux températures normales de forgeage à chaud. Des pressions considérablement plus élevées sont nécessaires pour le matériau le plus fortement allié, et ce matériau allié montre également une augmentation plus significative de la pression de forgeage avec une réduction croissante.

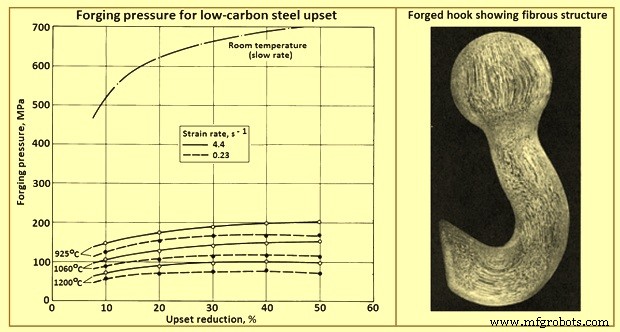

Effet du taux de déformation sur la pression de forgeage – Les pressions de forgeage nécessaires pour un acier donné augmentent avec l'augmentation de la vitesse de déformation. Des études sur l'acier à faible teneur en carbone indiquent que l'influence de la vitesse de déformation est plus prononcée à des températures de forgeage plus élevées. Cet effet est illustré à la figure 2, qui donne des courbes contrainte-déformation pour l'acier à faible teneur en carbone forgé à différentes températures et vitesses de déformation. Des effets similaires ont été observés dans les aciers alliés.

Fig 2 Pression de forgeage pour l'acier à faible teneur en carbone refoulé à différentes températures et deux taux de déformation

Sélection d'aciers pour forger

Les lingots, les blooms, les billettes et les brames d'acier au carbone et allié pour le forgeage sont laminés à chaud ou coulés à des dimensions approximatives de la section transversale, et par conséquent, les tolérances de rectitude, de cambrure, de torsion et de planéité ne s'appliquent pas. Les produits en acier semi-finis pour le forgeage sont fabriqués selon des poids de pièce spécifiés ou des longueurs spécifiées.

Conditionnement de surface – Les produits semi-finis en acier pour forgeage peuvent être conditionnés par décriquage, écaillage ou meulage pour éliminer ou minimiser les imperfections de surface. Cependant, il faut garder à l'esprit que, quel que soit le conditionnement de surface, le produit est toujours susceptible de contenir certaines imperfections de surface.

Tolérances de poids – Les tolérances pour les billettes, les blooms et les brames sont fréquemment de +/- 5 % pour les pièces individuelles ou pour les lots pesant moins de 18 tonnes. Les lots pesant plus que cela sont souvent soumis à des tolérances de poids de +/- 2,5 %.

Coupe – Les produits semi-finis en acier destinés au forgeage sont généralement coupés à longueur par cisaillage à chaud. Selon la composition de l'acier, le sciage à chaud ou l'oxycoupage peuvent également être utilisés.

Qualité - La qualité, telle que le terme est appliqué aux produits semi-finis en acier pour le forgeage, dépend de nombreux facteurs différents, notamment le degré de solidité interne, l'uniformité relative de la composition chimique et l'absence relative d'imperfections de surface.

L'acier semi-fini de qualité forge est utilisé dans des applications de forgeage à chaud qui peuvent impliquer des opérations ultérieures de traitement thermique ou d'usinage. De telles applications nécessitent un contrôle relativement étroit de la composition chimique et de la production d'acier.

La sélection de l'acier pour un composant forgé fait partie intégrante du processus de conception, et des performances acceptables dépendent de ce choix. Une compréhension approfondie de l'utilisation finale de la pièce finie permet de définir les propriétés mécaniques requises, les exigences de finition de surface, la tolérance aux inclusions non métalliques, ainsi que les méthodes et critères d'inspection associés.

Les aciers de qualité forge sont produits dans une large gamme de compositions chimiques. Avec chacune des pratiques de fusion et de laminage, un niveau de test et d'évaluation de la qualité est effectué. S'il y a une nécessité, une ou plusieurs restrictions de qualité spéciales peuvent être spécifiées pour l'acier, telles que le niveau d'apparition d'inclusions non métalliques. Occasionnellement, pour des applications plus fiables, il est nécessaire que l'acier soit soumis à un processus de refusion à l'arc sous vide ou de refusion sous laitier électroconducteur.

L'utilisation des aciers micro-alliés a évolué ces dernières années comme les applications des vilebrequins automobiles. Ces aciers ont généralement de petites additions (0,05 % à 0,1 %) de vanadium ou de niobium et peuvent atteindre des propriétés acceptables à l'état non traité thermiquement (comme forgé). Par conséquent, ces alliages conservent les avantages du processus de forgeage tout en étant économiquement compétitifs par rapport aux pièces moulées en raison de l'élimination du cycle de traitement thermique.

Exigences de conception – Le choix de l'acier pour une pièce forgée nécessite normalement un compromis entre des facteurs opposés, par exemple, la résistance par rapport à la ténacité, la résistance à la corrosion sous contrainte par rapport au poids, le coût de fabrication par rapport à la capacité de charge utile, le coût de production par rapport au coût de maintenance et le coût de la matière première en acier par rapport au coût de fabrication total de la pièce forgée. La sélection des matériaux implique également la prise en compte des pratiques de fusion, des méthodes de formage, des opérations d'usinage, des procédures de traitement thermique et de la détérioration des propriétés avec le temps en service, ainsi que des propriétés mécaniques et chimiques conventionnelles de l'acier à forger.

Une conception de forgeage efficace permet d'obtenir des performances maximales à partir d'une quantité minimale de matériau compatible avec les charges à appliquer, la productibilité et l'espérance de vie souhaitée. Pour faire correspondre l'acier à son composant de conception, l'acier est d'abord évalué pour sa résistance et sa ténacité, puis qualifié pour sa stabilité à la température et à l'environnement. Les aciers optimaux sont ensuite analysés pour la productibilité et enfin pour l'économie.

L'analyse des défaillances est une source de données utile pour faire correspondre les propriétés des aciers aux exigences. La défaillance d'un composant peut se produire pendant le fonctionnement dans la plage de contraintes de conception. Une cause de défaillance prématurée est le manque d'orientation appropriée d'une contrainte de conception critique avec le flux de grain préféré d'une pièce forgée. Une défaillance imprévue peut également se produire en raison de la détérioration des propriétés avec le temps et le service. Par exemple, la fissuration par corrosion sous contrainte, qui résulte d'une contrainte de traction soutenue, peut se produire même dans une atmosphère ambiante typique. Dans ces conditions, la rupture est plus susceptible de se produire à des endroits du forgeage qui coïncident avec le grain d'extrémité exposé. Les analyses de défaillance peuvent découvrir d'autres causes de défaillance prématurée, telles qu'une croissance excessive des grains, des inclusions d'impuretés non métalliques, le pliage du flux de grains dû à une mauvaise pratique de forgeage, l'absence d'une structure métallurgique corroyée et la production par inadvertance d'élévateurs de contraintes en usinant à un niveau trop élevé. filet pointu ou par un mauvais ajustement dans l'assemblage.

Effets du forgeage sur les propriétés

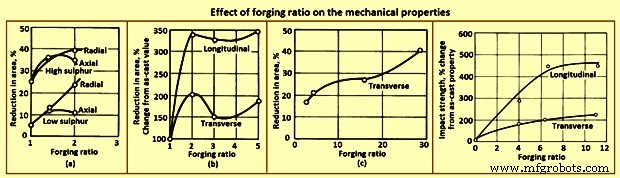

La mise en forme d'une configuration complexe à partir d'une barre ou d'une billette en acier au carbone ou allié nécessite d'abord que l'acier soit «arrangé» dans une forme de départ appropriée (préformé), puis qu'il soit amené à couler dans la configuration finale de la pièce. Ce réarrangement du métal a peu d'effet sur la dureté et la résistance de l'acier, mais certaines propriétés mécaniques (telles que la ductilité, la résistance aux chocs et la résistance à la fatigue) sont améliorées. Cette amélioration des propriétés (Fig 2) a lieu parce que le forgeage (i) rompt la ségrégation, guérit la porosité et facilite l'homogénéisation, (ii) produit une structure de grain fibreuse qui améliore les propriétés mécaniques parallèlement à l'écoulement du grain, et (iii) réduit à mesure que -granulométrie coulée.

Les améliorations typiques de la ductilité et de la résistance aux chocs des aciers traités thermiquement en fonction de la réduction du forgeage sont illustrées à la figure 3. Ces données illustrent que l'amélioration maximale dans chaque cas se produit dans la direction de l'allongement maximal. La ténacité et la ductilité atteignent des maximums après une certaine quantité de réduction, après quoi une réduction supplémentaire est de peu de valeur.

Fig 3 Effet des rapports de forgeage sur les propriétés mécaniques

L'onglet 1 donne les propriétés mécaniques longitudinales typiques des pièces forgées en acier à faible et moyenne teneur en carbone dans les conditions de recuit, de normalisation, de trempe et de revenu. Comme on peut s'y attendre, la résistance augmente avec l'augmentation de la teneur en carbone, tandis que la ductilité diminue. Il faut reconnaître que les pièces forgées à matrice fermée sont pour la plupart fabriquées à partir de billettes corroyées qui ont reçu un travail préalable considérable. Cependant, les pièces forgées à matrice ouverte peuvent être fabriquées à partir de billettes forgées ou de produits bruts de coulée.

| Tab 1 Propriétés longitudinales des pièces forgées en acier au carbone à quatre teneurs en carbone | |||||||

| Sl. No. | Teneur en carbone | Résistance à la traction ultime | Limite d'élasticité, décalage de 0,2 % | Élongation | Réduction de surface | Résistance à la fatigue * | Dureté |

| % | MPa | MPa | % | % | MPa | HB | |

| Recuit | |||||||

| 1 | 0.24 | 438 | 201 | 39 | 59 | 185 | 122 |

| 2 | 0.30 | 483 | 245 | 31.5 | 58 | 193 | 134 |

| 3 | 0.35 | 555 | 279 | 24.5 | 39 | 224 | 157 |

| 4 | 0.40 | 634 | 348 | 24 | 42 | 248 | 180 |

| Normalisé | |||||||

| 1 | 0.24 | 483 | 247 | 34 | 56.5 | 193 | 134 |

| 2 | 0.30 | 521 | 276 | 28 | 44 | 209 | 148 |

| 3 | 0.35 | 579 | 303 | 23 | 36 | 232 | 164 |

| 4 | 0.40 | 690 | 355 | 22 | 36 | 255 | 196 |

| Huile trempée et revenue à 595 deg C | |||||||

| 1 | 0.24 | 500 | 305 | 35.5 | 62 | 193 | 144 |

| 2 | 0.30 | 552 | 301 | 27 | 52 | 224 | 157 |

| 3 | 0.35 | 669 | 414 | 26.5 | 49 | 247 | 190 |

| 4 | 0.40 | 724 | 386 | 19 | 31 | 277 | 206 |

| * Test de faisceau rotatif à une limite d'endurance de 10 000 000 | |||||||

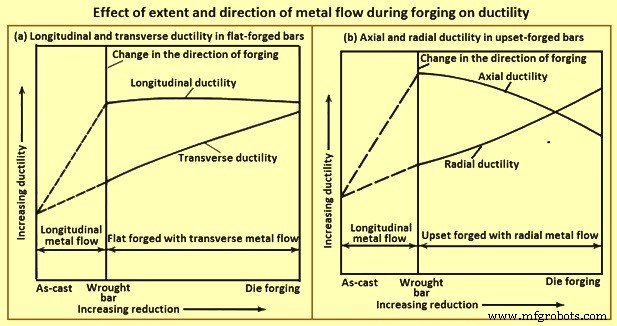

Le métal s'écoule dans différentes directions lors du forgeage en matrice fermée. A titre d'exemple, dans le forgeage d'une forme de nervure et d'âme telle qu'un composant de châssis pneumatique, presque tout le flux de métal se fait dans la direction transversale. Un tel écoulement transversal améliore la ductilité dans cette direction avec peu ou pas de réduction de la ductilité longitudinale. La ductilité transversale peut éventuellement égaler ou dépasser la ductilité longitudinale si les réductions de forgeage sont suffisamment importantes et si le flux de métal se fait principalement dans la direction transversale. Des effets similaires sont observés dans le refoulement des billettes corroyées. Dans ce cas, cependant, l'axe longitudinal d'origine du matériau est raccourci par refoulement et le déplacement latéral du métal se fait dans la direction radiale. Lorsque les réductions de refoulement dépassent environ 50 %, la ductilité dans la direction radiale dépasse généralement celle dans la direction axiale (Fig 4).

Fig 4 Influence typique de la réduction de la déformation sur la ductilité axiale et radiale des aciers forgés

Structure corroyée et ductilité – Un autre aspect du contrôle des matériaux garantit que la pièce forgée finale a subi une déformation plastique suffisante pour obtenir la structure corroyée nécessaire au développement des propriétés mécaniques sur lesquelles la conception a été basée. Bien qu'une certaine déformation plastique soit obtenue lors de la décomposition d'un produit coulé en une billette de forgeage, beaucoup plus est conférée pendant le processus de forgeage à matrice fermée. Le contrôle des matériaux pour les pièces forgées à haute résistance peut nécessiter la détermination des propriétés mécaniques de la billette forgée, ainsi que celles du forgeage.

Une mesure de ductilité ou de ténacité est déterminée en mesurant la réduction de surface obtenue dans des échantillons d'essai de tension transversale. Lorsque des essais correspondants sont effectués sur des échantillons transversaux et longitudinaux prélevés sur des pièces forgées traitées thermiquement au même niveau de résistance, il est possible de comparer les propriétés mécaniques des billettes et des pièces forgées et d'estimer la proportion de la structure métallurgique corroyée finale apportée par chacun. /P>

Ductilité et quantité de réduction de forgeage – Un objectif principal du contrôle des matériaux est de s'assurer que les propriétés mécaniques optimales sont atteintes dans le forgeage fini. La quantité de réduction obtenue lors du forgeage a un effet marqué sur la ductilité, comme le montre la figure 4, qui compare la ductilité dans le lingot coulé, la barre ou la billette forgée (laminée) et le forgeage. Les courbes de la figure 4(a) indiquent que lorsqu'une barre forgée ou une billette est forgée à plat dans une matrice, une augmentation de la réduction de forgeage n'affecte pas la ductilité longitudinale, mais entraîne une augmentation progressive de la ductilité transversale. Lorsqu'une barre ou une billette similaire est refoulée dans une matrice, une augmentation de la réduction de forgeage entraîne une diminution progressive de la ductilité axiale et une augmentation progressive de la ductilité radiale.

La ductilité des lingots coulés varie en fonction des compositions chimiques, des pratiques de fusion et de la taille des lingots. La ductilité des lingots d'acier de la même composition d'alliage varie également selon qu'ils sont coulés à partir d'acier fondu à l'air ou refondu à l'arc sous vide. Lors du démarrage avec un gros lingot d'un alliage particulier, il est parfois pratique de laminer des parties du lingot en différentes tailles de billettes ou de barres avec des quantités variables de réduction de forgeage. La quantité minimale de réduction n'est pas standard, mais est rarement inférieure à 2:1 (rapport de la surface de la section du lingot à la surface de la section de la billette). La réduction du lingot d'acier en billette est normalement bien supérieure à 2:1. En revanche, certaines pièces forgées en alliage résistant à la chaleur sont forgées directement à partir d'un lingot coulé.

Souvent, il n'est pas possible de préparer des billettes pour des pièces forgées qui sont si grandes qu'elles nécessitent le poids total d'un lingot. La quantité de réduction de forgeage représentée par les structures métallurgiques forgées est mieux contrôlée par l'observation et le test d'échantillons de macro-gravure et de test de tension prélevés sur des pièces forgées terminées. Ces échantillons permettent d'explorer les zones critiques et, généralement, l'ensemble de la forge. Ils sont choisis parmi les sens de grain longitudinal, transversal long et transversal court, selon les besoins. Les tests de gravure permettent une observation visuelle de l'écoulement du grain. Les tests mécaniques corrèlent la résistance et la ténacité avec le flux de grain.

Flux de grains – La macro-gravure permet une observation directe de la direction et du contour du grain et sert également à détecter les plis, les chevauchements et le flux rentrant. En macrogravant des échantillons appropriés, le flux de grain peut être examiné dans les directions longitudinale, transversale longue et transversale courte. La macro-gravure permet également l'évaluation de sections complètes, bout à bout et côte à côte, et un examen de l'uniformité de la taille des macro-grains. La figure 2 montre l'écoulement du grain dans une pièce forgée représentative.

Taille des grains et micro-constituants – L'examen métallographique, à l'aide d'un microscope, est le mieux adapté pour examiner les zones douteuses révélées par la macro-gravure, pour mesurer la taille des grains, et pour déterminer la nature et la quantité de micro-constituants.

Résistance à la fatigue – Les essais de fatigue sont utilisés dans le contrôle des matériaux dans les conditions et à des fins telles que (i) les essais en laboratoire de petits échantillons pour le développement ou la qualification du matériau, (ii) les essais en laboratoire de composants ou de sous-ensembles complets pour le développement de la conception, et (iii) la surveillance des composants ou des assemblages sur le terrain pour assurer leur fiabilité continue en service.

Les essais de fatigue en laboratoire de petits échantillons pour la qualification ou le développement de matériaux sont effectués par des méthodes standard. Des échantillons d'essai sont prélevés soit sur des produits de laminage, soit sur des pièces forgées à matrice fermée, selon les besoins. Les échantillons standard sont suffisamment petits pour permettre une sélection à partir de nombreux emplacements dans une pièce forgée et pour établir une corrélation avec différentes directions d'écoulement du grain. Les tests sont généralement effectués à température ambiante dans l'air, bien que des tests à des températures plus élevées ou plus basses et dans des atmosphères spéciales soient possibles.

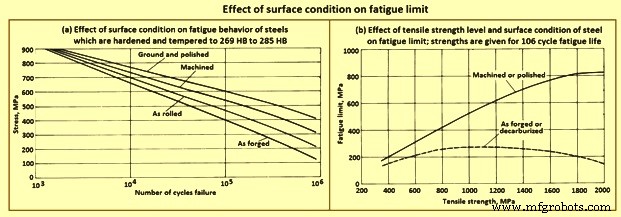

L'application d'essais de fatigue en laboratoire à petite échelle à l'analyse de composants ou d'assemblages introduit des variables supplémentaires. L'un est l'effet de l'état de surface. Les courbes de la figure 5 (a) montrent que la résistance à la fatigue des échantillons d'acier varie considérablement, selon que la surface est polie, usinée, laminée à chaud ou forgée. L'acier testé est un acier corroyé faiblement allié traité thermiquement de 269 HB à 285 HB, équivalent à une résistance à la traction de 876 MPa et une limite d'élasticité de 696 MPa. La préparation des échantillons nécessitait que les échantillons soient usinés et polis après traitement thermique et que le laminage ou le forgeage précède le traitement thermique. Pour une tenue en fatigue de 106 cycles, la limite de fatigue est de 395 MPa pour les éprouvettes rectifiées, 315 MPa pour les éprouvettes usinées, 205 MPa pour les éprouvettes brutes de laminage et seulement 150 MPa pour les éprouvettes brutes de forge.

Les courbes de la Fig. 5(b) s'appliquent aux aciers avec une résistance à la traction allant de 345 MPa à 2 070 MPa et sont des approximations de plusieurs essais. La préparation des échantillons pour les échantillons forgés ou décarburés au niveau de résistance à la traction de 965 MPa comprend des aciers usinés grossièrement à partir de barres, chauffés à environ 900 deg C dans un four à moufle à gaz pendant 20 minutes à 30 minutes, très légèrement emboutis à partir d'un original 7,47 mm de diamètre à un diamètre final de 7,16 mm, et refroidi par air. Le traitement thermique consistait en une austénitisation dans un bain de sel à environ 830°C pendant 45 minutes, une trempe à l'huile, un revenu à l'air pendant 1 heure à environ 620°C et une trempe à l'eau. Le forgeage et le traitement thermique ont produit une surface décarburée sur une profondeur d'environ 0,064 mm. Ces échantillons ont montré une résistance à la fatigue, à 106 cycles, de l'ordre de 310 MPa, contre 470 MPa pour des échantillons non forgés mais usinés ou polis et exempts de décarburation. La décarburation abaisse les niveaux de résistance obtenus par traitement thermique. Le contrôle en laboratoire de l'état de surface est difficile à dupliquer dans la production en série des composants forgés. Par conséquent, la résistance à la fatigue des composants pleine grandeur varie sur une plage plus large que celle des petits échantillons, en raison des variations de l'état de surface.

Fig 5 Effet de l'état de surface sur la limite de fatigue

Résistance à la rupture - La rupture fragile des pièces forgées et d'autres composants résultant de la propagation des fissures à des niveaux de contrainte considérablement inférieurs à la limite d'élasticité de l'acier a conduit à une étude généralisée des caractéristiques de rupture et des méthodes d'évaluation de la ténacité à la rupture. Les résultats de ces études sont d'une importance majeure pour le contrôle des matériaux, notamment en ce qui concerne le développement d'essais d'évaluation de la ténacité à la rupture sur lesquels peuvent s'appuyer les normes de contrôle des matériaux.

In the area of laboratory tests and analytical techniques, major emphasis has been placed on the development of dependable methods for evaluating the strength of steels which contain cracks or crack like defects. Specifically, interest has centered on methods for determining plane-strain fracture toughness. Forged components are evaluated by testing small samples removed from selected locations on the forging which are representative of the various grain directions.

One test procedure comprises the bend testing of the notched and fatigue-cracked samples in a neutral environment. The objective of this test is to get a lower limiting value of fracture toughness which can be used to estimate the relationship between stress and defect size in a metal under service conditions in which high constraint is expected. In the test procedure referred to, a test sample with a chevron notch is suitably pre-cracked in fatigue. It is then tested in a bend test fixture provided with support rolls which rotate and move apart slightly to permit rolling contact and virtually eliminate the friction effect. The sample is subjected to three-point bending, and the imposed load versus displacement change across the notch is recorded on an autographic recorder. Fracture toughness is rated by a calculated parameter, the critical stress intensity.

End-grain exposure – Lowered resistance to stress-corrosion cracking in the long-transverse and short-transverse directions is related to the end-grain exposure. A long, narrow test sample sectioned so that the grain is parallel to the longitudinal axis of the sample has no exposed end grain, except at the extreme ends, which are not subjected to the loading. In contrast, a corresponding sample cut in the transverse direction has end-grain exposure at all points along its length. End grain is especially pronounced in the short-transverse direction on die forgings designed with a flash line. Consequently, forged components designed to reduce or eliminate end grain have better resistance to stress-corrosion cracking.

Residual stress – The sustained tensile stress at the surface of a forging which contributes to stress-corrosion cracking is the total of applied and residual stresses. When the residual stress constitutes a significant percentage of the total stress, it is to be reduced or eliminated. Common sources of residual tensile stresses include quenching, machining, and poor fit in assembly. Each can be suitably modified to reduce or eliminate tensile stresses, especially those present in an exposed surface. As an example, drastic quenching places the surface of a heat-treatable alloy in a state of compression and the core in a state of tension. Furthermore, the compressed surface can be entirely removed during rough machining, exposing the tension-stressed core material. This hazard can be avoided by quenching after, rather than before, rough machining. In some applications, a surface in tension is placed in compression by shot peening.

Hydrogen-stress cracking occurs without corrosion. Hence, its initiation is not confined to exterior surfaces in contact with a corrosive medium. It can start at any suitable nucleus, such as an inclusion or void, as well as at a surface notch or other irregularity. Hydrogen-stress cracking at the interior is described as hydrogen embrittlement or hydrogen flaking. Hydrogen-stress cracking has been observed, studied, and brought under control in most high-strength steels. The modern practice of vacuum melting can reduce residual hydrogen to negligible amounts. A hydrogen content of 3 ppm to 6 ppm in air-melted steel can be readily lowered to 0.6 ppm to 1 ppm by vacuum arc remelting. Provided that the initial hydrogen content of the steel is acceptably low, material control procedures are to ensure that hydrogen pickup is avoided in all subsequent processing, including forging, heat treating, hot salt bath descaling, pickling, and plating. During forging, steels develop a surface scale and a decarburized surface layer, both of which are subsequently removed by grit blasting and machining. Unless the steel is acid pickled, there is no possibility of hydrogen pickup.

Many of the critical parts made from steel forgings are protected by a coating of cadmium. Steel parts heat treated to strength levels higher than 1,655 MPa are especially sensitive to hydrogen pickup, in case they are coated with cadmium, the coating is deposited in vacuum. Parts heat treated to strength levels lower than 1,655 MPa can be cadmium plated electrolytically, provided that a titanium-containing plating bath is used and the parts are subsequently baked at around 190 deg C for 12 hours.

Mechanical properties – A major advantage of shaping metal parts by rolling, forging, or extrusion stems from the opportunities such processes offer the designer with respect to the control of grain flow. The strength of these and similar wrought products is almost always greatest in the longitudinal direction (or equivalent) of grain flow, and the maximum load-carrying ability in the finished part is achieved by providing a grain-flow pattern parallel to the direction of the major applied service loads when, in addition, sound, dense, good-quality metal of sufficiently fine grain size has been produced throughout.

Grain flow and anisotropy – Steel which is rolled, forged, or extruded develops and retains a fiber like grain structure aligned in the principal direction of working. This characteristic becomes visible on external and sectional surfaces of wrought products when the surfaces are suitably prepared and etched. The fibers are the result of elongation of the micro-structural constituents of the steel in the direction of working. Hence, the phrase ‘direction of grain flow’ is normally used to describe the dominant direction of these fibers within wrought metal products.

In wrought steel, the direction of grain flow is also evidenced by measurements of mechanical properties. Strength and ductility are almost always greater in the direction parallel to that of working. The characteristic of showing different strength and ductility values with respect to the direction of working is referred to as mechanical anisotropy and is exploited in the design of wrought products. Although the best properties in wrought steels are most frequently the longitudinal (or equivalent), properties in other directions can yet be superior to those in products not wrought, that is, in cast ingots or in forging stock taken from a lightly worked ingot.

Rectangular sections show anisotropy among all the three principal directions i.e. longitudinal, long transverse, and short transverse. A design which employs a rectangular section involves the properties in all these directions, not just the longitudinal. Hence, the longitudinal, long-transverse, and short-transverse service loads of rectangular sections are analyzed separately.

Anisotropy in high strength steel – Although all wrought steels are mechanically anisotropic, the effects of anisotropy on mechanical properties vary among different metals and alloys. For example, a vacuum-melted steel of a given composition is generally less mechanically anisotropic than a conventionally killed, air-melted steel of the same composition. Response to etching to reveal the grain flow characteristic of anisotropy also varies. Steels with poor corrosion resistance are readily etched, while those with good corrosion resistance need more corrosive etchants and extended etching times to reveal grain flow. In general, fatigue properties are markedly affected by the relation of flow-line direction to direction of stresses from applied loads. When flow lines are perpendicular to load stresses, a stress-raising effect is produced.

Forging lubricants

For many years, oil-graphite mixtures have normally being used as lubricants for forging carbon and alloy steels. Recent advances in lubricant technology, however, have resulted in new types of lubricants, including water/graphite mixtures and water-base synthetic lubricants. Each of the normally used lubricants has advantages as well as limitations (Tab 2) which is required to be balanced against process requirements.

| Tab 2 Advantages and limitations of the main lubricants used for hot forging of steels | |||

| Sl. No. | Type of lubricant | Advantages | Limitations |

| 1 | Water-base micro-graphite | Eliminates smoke and fire; provides die cooling; is easily extended with water | Must be applied by spraying for best results |

| 2 | Water-base synthetic | Eliminates smoke and fire; is cleaner than oils or water-base graphite; aids die cooling; is easily diluted, and needs no agitation after initial mixing; reduces clogging of spray equipment; does not transfer dark pigment to part | Must be sprayed; lacks the lubricity of graphite for severe forging operations |

| 3 | Oil-base graphite | Fluid film lends itself to either spray or swab application; has good performance over a wide temperature range (upto 540 deg C). | Generates smoke, fire, and noxious odours; explosive nature may shorten die life; has potentially serious health and safety implications for workers |

Selection criteria – Lubricant selection for forging is based on several factors, including forging temperature, die temperature, forging equipment, method of lubricant application, complexity of the part being forged and environmental and safety considerations. At normal hot-forging temperatures for carbon and alloy steels, water-base graphite lubricants are used almost exclusively, although some hammer shops still employ oil-base graphite.

The most common warm-forming temperature range for carbon and alloy steels is 540 deg C to 870 deg C. Because of the severity of forging conditions at these temperatures, billet coatings are often used in conjunction with die lubricants. The billet coatings used include graphite in a fluid carrier or water-base coatings used in conjunction with phosphate conversion coating of the work piece. For still lower forging temperatures (less than around 400 deg C, molybdenum disulphide has a greater load-carrying capacity than does graphite. Molybdenum disulphide can either be applied in solid form or dispersed in a fluid carrier.

Heat treatment of carbon and alloy steel forgings

Normally steel forgings are specified based upon one of four man conditions namely (i) as forged with no further thermal processing, (ii) heat treated for machinability, (iii) heat treated for final mechanical / physical properties, or (iv) special heat treatment to enhance dimensional stability, particularly in more complex part configurations.

As forged with no further thermal processing – Although the vast majority of steel forgings are heat treated before use, a large tonnage of low carbon steel (0.1 % to 0.25 % C) is used in the as-forged condition. In such forgings, machinability is good, and little is gained in terms of strength by heat treatment. In fact, a number of widely used specifications permit this economic option. It is also interesting to note that, compared to the properties produced by normalizing, strength and machinability are slightly better, which is most likely attributable to the fact that grain size is somewhat coarser than in the normalized condition.

Heat treated for machinability – When a finished machined component is to be produced from a roughly dimensioned forging, machinability becomes a vital consideration to optimize tool life, increase productivity, or both. The specification or forging drawing can specify the heat treatment. However, when specifications give only maximum hardness or micro-structural specifications, the most economical and effective thermal cycle is to be selected. Available heat treatments include full anneal, spheroidize anneal, sub-critical anneal, normalize, or normalize and temper. The heat treatment chosen depends on the steel composition and the machine operations to be performed. Some steel grades are inherently soft while others become quite hard in cooling from the finishing temperature after hot forging. Some type of annealing is usually required or specified to improve machinability.

Heat treated for final mechanical / physical properties – Normalizing or normalizing and tempering can produce the needed minimum hardness and minimum ultimate tensile strength. However, for most steels, a hardening (austenitize) and quenching (in oil, water, or some other medium, depending on section size and hardenability) cycle is employed, followed by tempering to produce the proper hardness, strength, ductility, and impact properties. For steel forgings to be heat treated above the 1,035 MPa strength level and having section size variations, it is general practice to normalize before austenitizing to produce a uniform grain size and minimize internal residual stresses. In some instances, it is normal practice to use the heat for forging as the austenitizing cycle and to quench at the forge unit. The forging is then tempered to complete the heat treat cycle. Although there are obvious limitations to this procedure, definite economies are possible when the procedure is applicable (usually for symmetrical shapes of carbon steels which need little final machining).

Special heat treatment to enhance dimensional stability – Special heat treatments, particularly in more complex part configurations, are sometimes used to control dimensional distortion, relieve residual stresses before or after machining operations, avoid quench cracking, or prevent thermal shock or surface (case) hardening. Although most of the heat-treating cycles can apply, very specific treatments can be needed. Such treatments normally apply to complex forging configurations with adjacent differences in section thickness, or to very high hardenability steels and alloys. When stability of critically dimensioned finished parts permits only light machining of the forging after heat treatment to final properties, special treatments are available, including mar-quenching (mar-tempering), stress relieving, and multiple tempering.

Many applications, such as crankshafts, camshafts, gears, forged rolls, rings, certain bearings, and other machinery components, need increased surface hardness for wear resistance. The important surfaces are normally hardened after machining by flame or induction hardening, carburizing, carbo-nitriding, or nitriding. These processes are listed in the approximate order of increasing cost and decreasing maximum temperature. The latter consideration is important in that dimensional distortion normally decreases with decreasing temperature. This is particularly true of nitriding, which is usually performed below the tempering temperature for the steel used in the forging.

Micro-alloyed forging steels

Micro-alloying (the use of small amounts of elements such as vanadium and niobium to strengthen steels) has been in practice since the 1960s to control the micro-structure and properties of low carbon steels. Most of the early developments have been related to plate and sheet products in which micro-alloy precipitation, controlled rolling, and modern steelmaking technology combined to increase strength significantly relative to that of low carbon steels.

The application of micro-alloying technology to forging steels has lagged behind that of flat-rolled products because of the different property requirements and thermo-mechanical processing of forging steels. Forging steels are normally used in applications in which high strength, fatigue resistance, and wear resistance are needed. These requirements are most often filled by medium carbon steels. Thus, the development of micro-alloyed forging steels has been based around the grades containing 0.3 % to 0.5 % C.

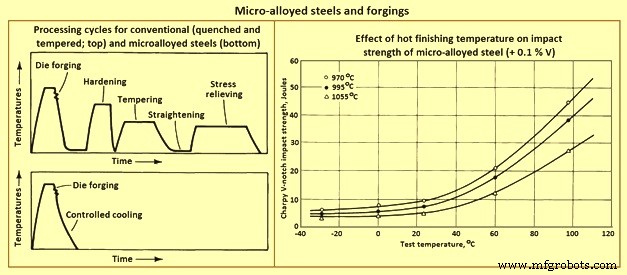

The driving force behind the development of micro-alloyed forging steels has been the need to reduce the production costs. This is accomplished in these materials by means of a simplified thermo-mechanical treatment (that is, a controlled cooling following hot forging) which achieves the desired properties without the separate quenching and tempering treatments required by conventional carbon and alloy steels. In Fig 6, the processing sequence for conventional (quenched and tempered) steels is compared with the micro-alloyed steel-forging process.

Fig 6 Micro-alloyed steels and forgings

Effects of micro-alloying elements

Carbon – Most of the micro-alloyed steels developed for forging have carbon contents ranging from 0.3 % to 0.5 %, which is high enough to form a large amount of pearlite. The pearlite is responsible for substantial strengthening. This level of carbon also decreases the solubility of the micro-alloying constituents in austenite.

Niobium, vanadium, and titanium – Formation of carbo-nitride precipitates is the other major strengthening mechanism of micro-alloyed forging steels. Vanadium, in amounts ranging from 0.05 % to 0.2 %, is the most common micro-alloying addition used in forging steels. Niobium and titanium enhance strength and toughness by providing control of austenite grain size. Frequently niobium is used in combination with vanadium to achieve the benefits of austenite grain size control (from niobium) and carbo-nitride precipitation (from vanadium).

Manganese – Manganese is used in relatively large amounts (1.4 % to 1.5 %) in many micro-alloyed forging steels. It tends to reduce the cementite plate thickness while maintaining the inter-lamellar spacing of pearlite developed. Hence, high manganese levels require lower carbon contents to retain the large amounts of pearlite required for high hardness. Manganese also provides substantial solid solution strengthening, enhances the solubility of vanadium carbonitrides, and lowers the solvus temperature for these phases.

Silicon – The silicon content of most commercial micro-alloyed forging steels is around 0.3 %. Some grades contain upto 0.7 %. Higher silicon contents are associated with significantly higher toughness, apparently because of an increased amount of ferrite relative to that formed in ferrite-pearlite steels with lower silicon contents.

Sulphur – Many micro-alloyed forging steels, particularly those needed for use in automotive forgings in which machinability is critical, have relatively high sulphur contents. The higher sulphur contents contribute to their machinability, which is comparable to that of quenched and tempered steels.

Aluminum and nitrogen – As in hardenable fine-grain steels, aluminum is important for austenite grain size control in micro-alloyed steels. The mechanism of aluminum grain size control is the formation of aluminum nitride particles. It has been shown that nitrogen is the major interstitial component of vanadium carbo-nitride. For this reason, moderate to high nitrogen contents are needed in vanadium containing micro-alloyed steels to promote effective precipitate strengthening.

Controlled Forging

The concept of grain size control has been used for many years in the production of flat rolled products. Particularly in plate rolling, the ability to increase austenite recrystallization temperature using small niobium additions is well known. The process used to produce these steels is usually referred to as controlled rolling. The benefits of austenite grain size control are not, of course, limited to flat rolled products. Although the higher finishing temperatures needed for rolling of bars limit the usefulness of this approach to micro-structural control, finishing temperatures for micro-alloyed bar steels is nonetheless to be controlled.

It has been shown that, although strength is not significantly affected by finishing temperature, toughness of vanadium-containing micro-alloyed steels decreases with increasing finishing temperature. This effect is shown in Fig 6, which compares Charpy V-notch impact strength for a micro-alloyed steel finished at three temperatures. This detrimental effect of a high finishing temperature on impact toughness also carries over to forging operations, that is, the lower the finish temperature in forging, the higher the resulting toughness, and vice versa. After extensive testing, it has been shown that the finishing temperature for forging if reduced to near 1000 deg C, results in impact properties equal to or better than those of hot rolled bar. It is also shown that rapid induction preheating is beneficial for micro-alloyed forging steels, and that cost savings of 10 % (for standard micro-alloyed forgings) to 20 % (for resulphurized grades) are possible.

Lower finishing temperatures, however, take their toll in terms of higher required forging pressures (and thus higher machine capacities needed) and increased die wear. The improved toughness resulting from lower finishing temperatures, as well as any cost savings which can be achieved as a result of the elimination of heat treatment, is to be weighed against the cost increases caused by these factors.

Micro-alloyed cold heading steels -Steels used in the production of high-strength fasteners by cold heading have been earlier produced from quenched and tempered alloy steels. To obtain sufficient strength with adequate ductility needed six processing steps. Recent developments have led to the use of micro-alloyed niobium-boron steels which need no heat treatment. These steels make use of niobium and boron additions to develop bainitic structures with high work-hardening rates. In most cases they use the deformation of cold heading to achieve the required strength levels without heat treatment.

Processus de fabrication

- Alliage 10 (C17500) TF00 Forgeage et extrusion

- Alliage 3 (C17510) TB00 Forgeage et extrusion

- Alliage 3 (C17510) TF00 Forgeage et extrusion

- Alliage 25 Forgeage, Extrusion TB00 (C17200)

- Alliage 25 Forgeage, Extrusion TF00 (C17200)

- Pièces forgées AMPCOLOY® 972

- Pièces forgées AMPCO® 18

- Un aperçu de l'acier à outils et de ses applications

- Un aperçu de l'acier à outils et de ses applications connexes