Corrosion dans les aciers au carbone

Corrosion dans les aciers au carbone

Selon la norme ISO 8044:2010, "la corrosion est l'interaction physico-chimique entre un métal et son environnement, qui entraîne des changements dans les propriétés du métal et qui peut conduire à une altération fonctionnelle significative du métal, de l'environnement ou du système technique de dont ils font partie ». La corrosion se produit lorsqu'il y a un changement dans les propriétés du métal ou du système qui peut conduire à un résultat indésirable. Cela peut aller d'une simple déficience visuelle à une défaillance complète des systèmes techniques qui causent de gros dégâts économiques et présentent même un danger pour les personnes.

La corrosion peut être définie au sens large comme la destruction ou la détérioration d'un métal par réaction chimique et électrochimique directe avec son environnement. En termes simples, la corrosion métallique est l'inverse de la galvanoplastie. Le métal corrodé forme l'anode tandis que la cathode est celle qui est galvanisée. La corrosion métallique se produit car dans de nombreux environnements, la majorité des métaux ne sont pas intrinsèquement stables et ont tendance à revenir à une combinaison plus stable dont les minerais métalliques trouvés dans la nature sont des exemples familiers

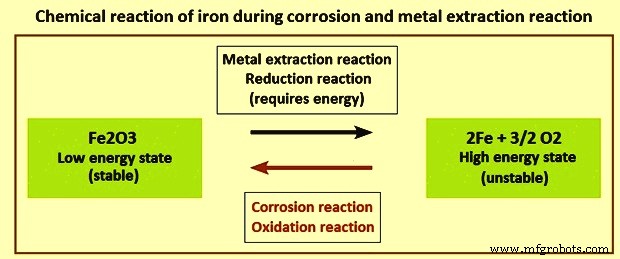

L'acier au carbone est le matériau d'ingénierie le plus utilisé. Il a une résistance à la corrosion relativement limitée. Le coût de la corrosion de l'acier au carbone pour l'économie totale est très élevé. Etant donné que les aciers au carbone représentent la plus grande classe d'alliages utilisés, à la fois en termes de tonnage et de coût total, la corrosion des aciers au carbone est un problème d'une importance pratique énorme. Dans l'acier au carbone, le processus de corrosion typique peut être considéré comme la réaction inverse thermodynamiquement favorisée du processus d'extraction du métal, comme le montre la figure 1.

Fig 1 Réaction chimique du fer lors de la corrosion et de la réaction d'extraction des métaux

L'acier au carbone (qui comprend les aciers doux) a par nature une teneur en alliage limitée, généralement inférieure à 2 % en poids pour le total de tous les ajouts. Malheureusement, ces niveaux d'addition ne produisent généralement pas de changements remarquables dans le comportement général à la corrosion. Une exception possible à cette affirmation concerne les aciers patinables, dans lesquels de petites additions de cuivre, de chrome, de nickel et/ou de phosphore produisent des réductions significatives du taux de corrosion dans certains environnements. Aux niveaux des divers éléments dans lesquels ils sont présents dans l'acier au carbone, les éléments n'ont aucun effet significatif sur la vitesse de corrosion dans l'atmosphère, les eaux neutres ou les sols. Seulement dans le cas d'attaque acide, un effet observé. Dans ce cas, la présence de phosphore et de soufre augmente nettement la vitesse d'attaque. En effet, dans les systèmes acides, les fers purs semblent présenter la meilleure résistance à l'attaque.

Les réactions de corrosion ont lieu lorsque les conditions thermodynamiques sont favorables aux réactions chimiques. Lorsque cela se produit, d'autres facteurs potentiels déterminent la vitesse de la réaction (cinétique de la réaction). Le taux de corrosion dépend fortement de l'environnement dans lequel les aciers au carbone sont utilisés. En résolvant un problème de corrosion particulier, un changement spectaculaire du taux d'attaque peut souvent être atteint en modifiant l'environnement corrosif. Étant donné que la corrosion est un phénomène à multiples facettes, il est généralement utile d'essayer de catégoriser les différents types en fonction de la base environnementale, comme la corrosion atmosphérique, la corrosion aqueuse, la corrosion des sols, du béton et des chaudières, etc.

Types de réactions de corrosion

On distingue les types de corrosion qui décrivent normalement l'interaction entre le métal et l'environnement, et les formes de corrosion qui décrivent l'aspect phénoménologique.

Réaction chimique – Il s'agit d'une réaction de corrosion chimique typique qui se produit à des températures élevées, où le métal réagit avec les gaz chauds et forme une couche d'oxyde.

Réaction métallo-physique – L'exemple de la réaction métallo-physique est la fragilisation provoquée par l'hydrogène qui diffuse dans le métal, entraînant éventuellement la défaillance d'un composant. La fragilisation peut être le résultat d'un processus de fabrication négligent. Il peut également être initié par des processus de corrosion (dissolution du métal) tels que la fissuration assistée par l'hydrogène induite par la corrosion.

Réaction électrochimique – C'est le type de réaction de corrosion le plus courant. La réaction implique un échange électrique par le biais d'électrons dans le métal et d'ions dans un électrolyte conducteur, tel qu'un film d'eau à sa surface.

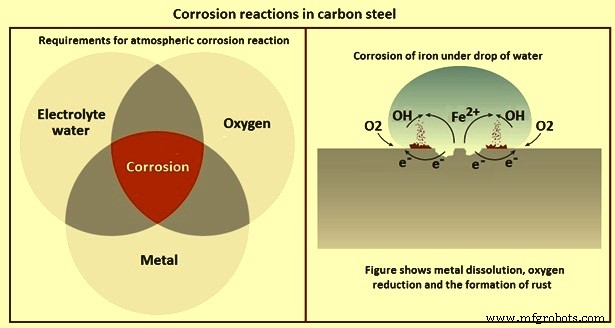

La réaction globale peut être séparée en deux réactions partielles à savoir (i) la dissolution du métal, également appelée réaction d'oxydation ou anodique (Fe =Fe2+ + 2 e-), et (ii) la réduction ou réaction cathodique, une réaction impliquant principalement l'oxygène présent dans l'air avec de l'eau (O2 + 2 H2O + 4 e- =4 OH). Ces deux réactions partielles peuvent avoir lieu à la surface du métal selon une répartition assez homogène conduisant à une attaque uniforme ou peuvent se produire localement et séparément, conduisant à des formes localisées de corrosion telles que la corrosion par piqûres.

Le mécanisme et la nature électrochimique de la réaction de corrosion définissent les conditions nécessaires pour que la corrosion ait lieu (Fig 2). Ces exigences sont (i) un métal conducteur, (ii) un électrolyte (un mince film d'humidité sur la surface est déjà suffisant) et (iii) de l'oxygène pour la réaction cathodique.

Fig 2 Réactions de corrosion dans l'acier au carbone

La figure 2 montre également le mécanisme de base de la corrosion du fer sous une goutte d'eau. Les réactions de dissolution du fer et de réduction de l'oxygène ont lieu avec une légère séparation en surface, et leurs produits (ions Fe et ions OH) réagissent dans la goutte d'eau pour former de la rouille rouge (produit de corrosion). Le modèle simple de la réaction de corrosion de la figure 2 explique de nombreuses formes de corrosion et en déduit également des mesures pour réduire la corrosion. En empêchant ou en ralentissant l'une des réactions partielles, le taux de corrosion global peut être réduit.

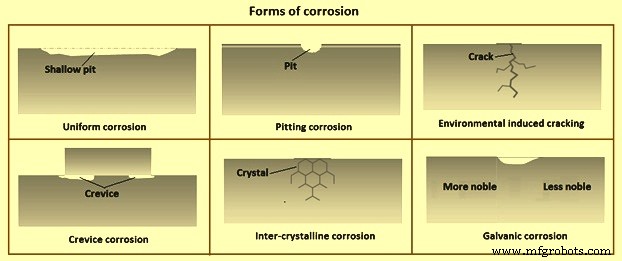

Formes de corrosion

Il existe six formes principales de corrosion (Fig 3). Ce sont (i) la corrosion uniforme / la corrosion par piqûres peu profondes, (ii) la corrosion par piqûres, (iii) la fissuration induite par l'environnement, (iv) la corrosion caverneuse, (v) la corrosion intercristalline (intergranulaire) et (vi) la corrosion galvanique. .

Fig 3 Formes de corrosion

Corrosion uniforme/corrosion par piqûres peu profondes – La corrosion uniforme est une forme de corrosion où la surface est enlevée presque uniformément. Les réactions partielles (dissolution du métal et réduction de l'oxygène) sont statistiquement réparties sur la surface, conduisant à une dissolution plus ou moins homogène du métal et à la formation uniforme de produits de corrosion (ex. rouille rouge sur acier au carbone). L'ampleur de cette forme de corrosion peut normalement être bien estimée sur la base de l'expérience antérieure. Le taux de corrosion est normalement donné en micromètres par an. A partir de ces valeurs moyennes, il est possible de calculer la durée de vie d'un composant, et ainsi d'augmenter sa durée de vie en augmentant son épaisseur.

La corrosion uniforme se produit sur l'acier au carbone non protégé et sur l'acier zingué dans des conditions atmosphériques. En réalité, il est peu probable qu'une attaque de corrosion purement homogène se produise. Il y a toujours des zones, notamment sur des pièces complexes en acier, qui se corrodent plus vite que d'autres conduisant à une surface plus ou moins rugueuse avec une couverture irrégulière de produits de corrosion.

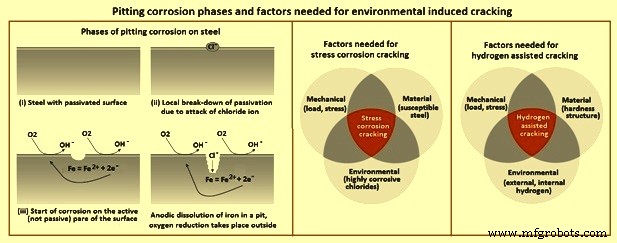

Corrosion par piqûres – La corrosion par piqûres est une forme localisée de corrosion qui conduit à la création de petits trous ou piqûres dans l'acier. Cette forme de corrosion se retrouve principalement sur les métaux passifs qui doivent principalement leur résistance à la corrosion à une fine couche d'oxyde en surface d'une épaisseur de quelques nanomètres seulement. Le processus d'amorçage de la corrosion commence par une rupture locale de la couche passive. Une attaque corrosive locale peut être initiée sur les aciers, par exemple par des ions chlorure. La corrosion par piqûres peut être assez problématique. Alors qu'une corrosion uniforme est clairement visible à la surface, la corrosion par piqûres n'apparaît souvent que sous la forme de petits trous d'épingle à la surface. La quantité de matière retirée sous les trous d'épingle est généralement inconnue, car des cavités cachées peuvent se former, ce qui rend la corrosion par piqûres plus difficile à détecter et à prévoir. Techniquement, il n'existe aucun moyen raisonnable de contrôler la corrosion par piqûres. Cette forme de corrosion doit être exclue dès le départ grâce à des considérations de conception et à l'utilisation du bon matériau.

Fig 4 Phases de corrosion par piqûres et facteurs nécessaires à la fissuration induite par l'environnement

Fissuration induite par l'environnement – Il existe deux types de fissuration induite par l'environnement. Il s'agit (i) de la fissuration par corrosion sous contrainte et (ii) de la fissuration assistée par l'hydrogène (Fig 4).

La fissuration par corrosion sous contrainte est un processus de corrosion mécanique et électrochimique combiné qui entraîne la fissuration de certains matériaux. Cela peut conduire à une rupture fragile soudaine et inattendue de métaux normalement ductiles soumis à des niveaux de contrainte bien inférieurs à leur limite d'élasticité. Les contraintes internes dans un matériau peuvent être suffisantes pour déclencher une attaque de fissuration par corrosion sous contrainte.

La fissuration par corrosion sous contrainte n'est pas simplement un chevauchement de la corrosion et des contraintes mécaniques, mais peut être comprise comme un processus auto-catalytique et auto-accéléré conduisant à des taux élevés de dissolution du métal (réaction anodique). Initialement, une petite fosse se forme et se transforme en fissure en raison de la contrainte appliquée ou résiduelle dans le matériau. La formation de fissures ouvre une nouvelle surface métallique active (non passive), qui se corrode à nouveau très facilement. Cela conduit à une propagation supplémentaire de la fissure et à nouveau à l'exposition de nouvelles surfaces métalliques hautement actives dans la fissure. La dissolution du métal dans la fissure progresse rapidement jusqu'à ce qu'une défaillance mécanique se produise.

La fissuration par corrosion sous contrainte est une forme très spécifique de corrosion qui ne se produit que lorsque les trois exigences suivantes sont remplies en même temps (Fig 4), à savoir (i) mécanique (charge, contrainte), (ii) matériau (alliage sensible, par exemple acier ), et (iii) environnement (hautement corrosif, chlorures). Il est bien connu que certaines nuances d'acier peuvent subir des fissures de corrosion sous contrainte dans des environnements difficiles tels que les piscines intérieures. Dans la plupart de ces cas, la corrosion est initiée par des chlorures attaquant la couche passive.

La fissuration assistée par l'hydrogène est causée par la diffusion d'atomes d'hydrogène dans l'acier. La présence d'hydrogène dans le réseau affaiblit l'intégrité mécanique du métal et conduit à la croissance de fissures et à la rupture fragile à des niveaux de contrainte inférieurs à la limite d'élasticité. Comme la fissuration par corrosion sous contrainte, elle peut entraîner une défaillance soudaine des pièces en acier sans aucun signe avant-coureur détectable. Dans les applications courantes, les dommages causés par l'hydrogène ne concernent généralement que l'acier à haute résistance avec une résistance à la traction d'environ 1 MPa ou plus.

Quant à la fissuration par corrosion sous contrainte, trois conditions différentes (Fig 4) doivent être présentes en même temps. Il s'agit (i) de la mécanique (charge, contrainte), (ii) du matériau (dureté de la structure), (iii) de l'environnement (hydrogène externe, hydrogène interne).

La source d'hydrogène peut être le processus de production tel que la fabrication de l'acier, le décapage et l'électro-galvanisation (hydrogène primaire). Une source secondaire peut être l'hydrogène formé lors d'un processus de corrosion. Au cours du processus de corrosion, de l'hydrogène se forme et se diffuse dans le matériau. Cet apport d'hydrogène entraîne une diminution de la ténacité ou de la ductilité de l'acier.

Corrosion caverneuse – La corrosion caverneuse fait référence à la corrosion se produisant dans les fissures ou les crevasses formées entre les deux surfaces (faites du même métal, de métaux différents ou même d'un métal et d'un non-métal). Ce type de corrosion est initié par l'entrée restreinte d'oxygène de l'air par diffusion dans la zone de crevasse conduisant à différentes concentrations d'oxygène dissous dans l'électrolyte commun (ce que l'on appelle la cellule d'aération). Encore une fois, les deux réactions partielles ont lieu sur des parties différentes de la surface. La réduction d'oxygène a lieu dans les zones extérieures avec des concentrations d'oxygène plus élevées facilement accessibles par l'air ambiant, tandis que la dissolution du métal anodique se produit dans la zone des crevasses, entraînant une attaque localisée (par exemple des piqûres). Il peut également se produire sous les rondelles ou les joints, lorsque l'entrée d'eau en dessous n'est pas empêchée.

Il existe des limites inférieures et supérieures à la taille d'une crevasse dans laquelle la corrosion peut être induite. Si la crevasse est trop serrée, aucun électrolyte pour la corrosion n'est introduit. Si la crevasse est trop large pour réduire l'entrée d'oxygène, la cellule d'aération et par conséquent différentes concentrations d'oxygène ne peuvent pas se développer. Cependant, la largeur de crevasse critique dépend de plusieurs facteurs tels que le type d'aciers impliqués, l'environnement corrosif et les cycles humides / secs.

Corrosion intercristalline (intergranulaire) – La corrosion intercristalline est une forme particulière de corrosion localisée, où l'attaque corrosive a lieu dans un chemin assez étroit préférentiellement le long des joints de grains dans la structure métallique. L'effet le plus courant de cette forme de corrosion est une désintégration mécanique rapide (perte de ductilité) du matériau. Normalement, cela peut être évité en utilisant le bon matériau et le bon processus de production.

Un exemple bien connu est la soi-disant sensibilisation de l'acier inoxydable. Lorsque certaines qualités de ce matériau sont maintenues à une température comprise entre 500 deg C et 800 deg C pendant un temps considérable, par ex. lors d'un processus de soudage, des carbures riches en chrome se forment, entraînant un appauvrissement en chrome aux joints de grains. Par conséquent, les joints de grains possèdent un degré de résistance à la corrosion inférieur à celui du matériau résiduel, ce qui entraîne une attaque corrosive localisée.

Corrosion galvanique (de contact) – La corrosion galvanique fait référence aux dommages dus à la corrosion lorsque deux métaux dissemblables ont une connexion électriquement conductrice et sont en contact avec un électrolyte corrosif commun. Dans le modèle électrochimique de la corrosion, l'une des deux réactions partielles (dissolution anodique du métal et réduction cathodique de l'oxygène) se produit presque exclusivement sur un métal. Normalement, le métal le moins noble est dissous (dissolution anodique du métal), tandis que la partie la plus noble n'est pas attaquée par la corrosion (sert uniquement de cathode pour la réduction de l'oxygène). Là où la corrosion galvanique a lieu, le taux de corrosion du métal le moins noble est plus élevé que dans un environnement de corrosion libre sans contact avec un autre métal.

En utilisant des données thermodynamiques et en tenant compte de l'expérience commune acquise dans des applications typiques, il est possible de prédire quelles combinaisons de matériaux sont affectées par la corrosion galvanique. Un exemple positif du phénomène de corrosion galvanique est la manière dont le zinc protège les aciers au carbone et les aciers faiblement alliés. Le zinc est le métal le moins noble qui protège activement l'acier en se corrodant lui-même.

Corrosion atmosphérique de l'acier au carbone

La corrosion de l'acier au carbone dans l'atmosphère et dans de nombreux environnements aqueux est mieux comprise du point de vue de la formation et de la dégradation du film. C'est un fait incontournable que le fer en présence d'oxygène et/ou d'eau est thermodynamiquement instable vis-à-vis de ses oxydes. Ainsi, la question n'est jamais de savoir si l'acier va se corroder, mais plutôt à quelle vitesse. En l'absence de formation de film et avec un environnement constant, on doit s'attendre à ce que la vitesse d'oxydation soit constante. D'autre part, si le film de produit de corrosion qui se forme isole l'acier de l'environnement corrosif, alors un taux de corrosion nul est attendu après la période de formation initiale du film. Un film très adhérent qui ne permet que le transfert par diffusion des réactifs se caractérise par une vitesse de corrosion qui décroît avec la racine carrée du temps d'exposition. Etant donné que les idéalisations ci-dessus sont rarement rencontrées dans la corrosion des aciers au carbone, il est évident que d'autres facteurs qui tendent à perturber la formation d'un film stable interviennent. Ces facteurs peuvent être externes, comme l'érosion par le vent ou la pluie, ou ils peuvent être internes au film lui-même, comme les contraintes causées par les différents volumes spécifiques de métal et d'oxyde.

La corrosion du fer dans l'atmosphère procède par la formation d'oxydes hydratés. Les réactions des demi-cellules peuvent être exprimées par les équations (i) 1/2O2 + H2O + 2e =2(OH)- (cathodique), et (ii) Fe =(Fe)2+ + 2e (anodisé). D'autres réactions peuvent alors se produire, telles que (i) (Fe)2+ + 2(OH)- =Fe(OH)2, et (ii) 2Fe(OH)2 + H2O + 1/2O2 =2Fe(OH)3 .

Les oxydes hydratés peuvent perdre de l'eau pendant les périodes sèches et redevenir des oxydes ferreux et ferriques anhydres. De plus, une couche de magnétite (Fe3O4) ou FeO·Fe2O3 se forme souvent entre les couches d'oxyde de fer (FeO) et d'hématite (Fe2O3). En fait, les divers oxydes et hydroxydes de fer forment un système assez compliqué de composés. Le composé FeOOH s'est avéré exister sous trois formes cristallines différentes plus une forme amorphe. La présence des différents types d'oxydes dépend du pH, de la disponibilité de l'oxygène, de divers polluants atmosphériques et de la composition de l'acier au carbone, comme dans les aciers patinables contenant du cuivre et du phosphore. La nature réelle du film de corrosion est importante car FeO et FeOOH semblent être plus adhérents que Fe3O4 et Fe2O3, et donc plus susceptibles de ralentir l'attaque corrosive, mais les oxydes et oxy-hydroxydes supérieurs sont plus sujets à la spallation.

Puisqu'il existe une variation substantielle des taux de corrosion des aciers au carbone dans différents environnements atmosphériques (rural, urbain, industriel et marin, etc.), il est logique de déterminer lesquels des facteurs contribuent à ces différences. Bien que la prédiction de la corrosivité ne soit pas possible, il semble que l'humidité, la température et les niveaux de chlorure, de sulfate et probablement d'autres polluants atmosphériques présents exercent chacun une influence sur la vitesse de corrosion des aciers au carbone.

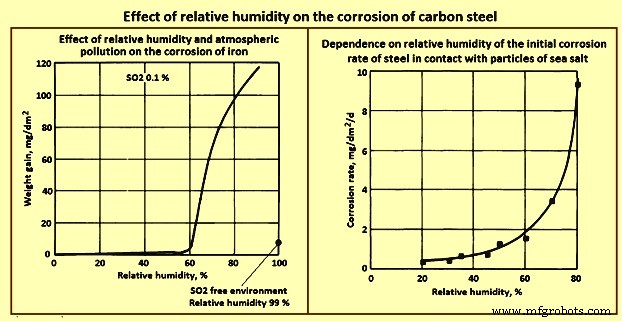

Effets de l'humidité et des polluants atmosphériques – La corrosion atmosphérique étant un processus électrolytique, la présence d'un électrolyte est nécessaire. Cela ne signifie pas que la surface de l'acier doit être inondée d'eau. En fait, un très mince film d'eau absorbé suffit. Lors d'une exposition réelle, l'acier passe une partie du temps inondé d'eau à cause de la pluie ou des éclaboussures et une partie du temps recouvert d'un mince film d'eau adsorbé. La portion de temps passée recouverte du mince film d'eau dépend assez fortement de l'humidité relative aux emplacements d'exposition. Diverses études ont montré que le temps d'humidité, bien qu'un facteur important ne puisse pas être considéré isolément lors de l'estimation des taux de corrosion. Un exemple de ce fait est illustré à la figure 5, dans laquelle le gain de poids du fer est tracé en fonction de l'humidité relative pour une exposition de 55 jours dans une atmosphère contenant 0,01 % de dioxyde de soufre. Dans le coin inférieur droit de la figure 5 se trouve le taux de corrosion mesuré pour le fer exposé pendant le même temps dans un environnement sans dioxyde de soufre à 99 % d'humidité relative.

Une autre caractéristique intéressante est l'existence apparente d'un niveau d'humidité critique en dessous duquel la vitesse de corrosion est faible. L'humidité critique dans un environnement contenant du dioxyde de soufre est d'environ 60 %. Ce comportement contraste avec celui de l'acier en contact avec des particules de sel marin, comme le montre la figure 5. Dans la figure 5, le taux de corrosion montre une augmentation constante avec l'augmentation de l'humidité. Bien que les données soient rares, il semble raisonnable que les oxydes d'azote dans l'environnement montrent également un effet accélérateur sur la corrosion de l'acier au carbone. En effet, tout constituant atmosphérique gazeux capable d'une forte activité électrolytique est à suspecter comme étant capable d'augmenter la vitesse de corrosion de l'acier au carbone. Bref, on constate qu'il y a un effet accélérateur des ions chlorure sur la corrosion atmosphérique,

Fig 5 Effet de l'humidité relative sur la corrosion des aciers C

Protection contre la corrosion des aciers au carbone

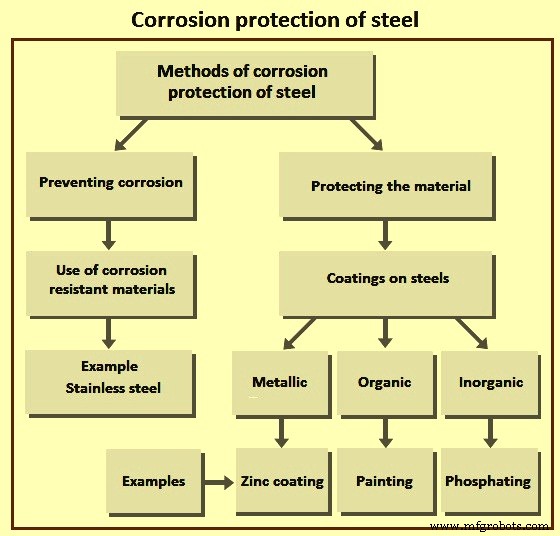

La protection contre la corrosion (Fig. 6) est souvent une considération nécessaire lors de la sélection de l'acier au carbone pour une application structurelle donnée. La corrosion peut réduire la capacité de charge d'un composant soit en réduisant généralement sa taille (section transversale) soit par piqûres, ce qui non seulement réduit la section transversale efficace dans la région piquée, mais introduit également des élévateurs de contraintes qui peuvent initier des fissures. Évidemment, toute mesure qui réduit ou élimine la corrosion prolonge la durée de vie d'un composant et augmente sa fiabilité. L'économie, les conditions environnementales, le degré de protection nécessaire pour la durée de vie prévue de la pièce, les conséquences d'une panne de service inattendue et l'importance de l'apparence sont les principaux facteurs qui déterminent non seulement si une pièce en acier doit être protégée contre la corrosion, mais aussi les plus méthode efficace et économique pour obtenir cette protection.

Fig 6 Protection anticorrosion de l'acier

Il existe deux méthodes pour minimiser la corrosion des aciers. La première consiste à séparer les phases réactives et la seconde à réduire la réactivité des phases réactives. La séparation des phases de réaction peut être réalisée par des revêtements métalliques, inorganiques ou organiques et des inhibiteurs filmogènes. La réactivité peut être réduite par un alliage, une protection anodique ou cathodique et un traitement chimique de l'environnement. Certaines méthodes de protection combinent deux ou plusieurs formes.

Dans la plupart des environnements, le taux de corrosion de l'acier au carbone est généralement d'environ 20 micromètres par an dans une atmosphère extérieure rurale et s'élève à plus de 100 micromètres par an dans les environnements côtiers. Il est normalement trop élevé pour une application satisfaisante. La conception du produit ne tient généralement pas compte d'une perte de matériau de base. Par conséquent, des solutions de protection contre la corrosion rentables sont nécessaires pour l'acier au carbone. Dans un environnement alcalin, cependant, l'acier reste normalement stable. Cela explique pourquoi, par exemple, les barres d'armature en acier au carbone sont déjà très bien protégées contre la corrosion dans l'environnement alcalin du béton environnant.

Revêtement de protection de l'acier au carbone

Plusieurs types de revêtements sont appliqués pour améliorer la résistance à la corrosion des aciers au carbone. Les pratiques de revêtement vont de l'huilage pour une protection temporaire à faible coût au dépôt en phase vapeur pour une résistance à long terme à la corrosion, à la chaleur et à l'usure. Pour des raisons économiques, le degré de protection souhaité doit être déterminé avant le choix d'un revêtement.

Une protection temporaire efficace pendant le transport ou le stockage peut être obtenue en enduisant l'acier au carbone d'huile minérale, de solvants associés à des inhibiteurs, d'émulsions de revêtements à base de pétrole ou de cires. Ces types de revêtements sont appliqués après décapage à l'acide ou entre les séquences de revêtement. Ces revêtements ne sont pas censés fournir une protection contre la corrosion à long terme.

La préparation de surface est importante pour tous les processus de revêtement. Tout oxyde sur la surface de l'acier doit être éliminé par décapage ou grenaillage. Le dégraissage est nécessaire après l'élimination des oxydes ou lorsque l'acier a reçu un revêtement temporaire, et il peut être réalisé par plusieurs moyens. Idéalement, la première étape du processus de revêtement doit commencer immédiatement après le nettoyage.

Procédés de revêtement – Ceux-ci sont utilisés pour appliquer des revêtements de zinc, d'aluminium, de plomb, d'étain et de certains alliages de ces métaux sur les aciers au carbone. Le procédé d'immersion à chaud consiste à immerger l'acier dans un bain en fusion du métal de revêtement.

Le zingage ou la galvanisation est un bon choix pour la protection contre la corrosion de l'acier au carbone. Plusieurs procédés appropriés sont disponibles pour l'application de revêtements de zinc sur l'acier. La vitesse de corrosion du zinc est plus de dix fois inférieure à celle de l'acier, à environ 0,5 micromètre par an dans les atmosphères rurales/urbaines et atteignant jusqu'à environ 5 micromètres par an dans les environnements côtiers. Les faibles vitesses de corrosion résultent de la formation de couches stables de produits de corrosion contenant des carbonates (provenant du CO2 dans l'air) et des chlorures (s'ils sont présents dans l'atmosphère). Des conditions dans lesquelles la formation de tels produits de corrosion insolubles n'est pas possible conduisent à des taux de corrosion beaucoup plus élevés, limitent l'adéquation du zinc en tant que revêtement protecteur. Ceux-ci incluent des conditions humides en permanence ou une exposition à de fortes concentrations de polluants industriels tels que le dioxyde de soufre. Dans ces environnements, les produits de corrosion solubles se forment préférentiellement et peuvent être lessivés par les précipitations. En plus de réduire les taux de corrosion, le zinc fournit également une protection cathodique ou sacrificielle à l'acier sous-jacent. Lorsque des rayures, des éclats ou tout autre dommage au revêtement de zinc exposent l'acier, une forme spéciale de corrosion galvanique se produit. Le zinc, étant un métal moins noble que l'acier, se corrode préférentiellement, contribuant ainsi à protéger la surface d'acier exposée.

Les revêtements de zinc sont consommés de manière assez homogène lors de la corrosion atmosphérique. En conséquence, dans une application donnée, le doublement de l'épaisseur du revêtement double normalement également le temps jusqu'à ce que le zinc soit consommé et que la rouille rouge se produise sur le substrat en acier. Le zinc n'est pas stable dans les environnements alcalins et est facilement attaqué dans les solutions dont le pH est égal ou supérieur à 10.

La méthode des revêtements de zinc est l'électro-galvanisation, la galvanisation à chaud et la shérardisation. La shérardisation est une méthode de revêtement de zinc utilisant un processus de diffusion thermique.

Les revêtements d'aluminium à chaud (aluminisation) confèrent aux aciers au carbone une résistance à la fois à la corrosion et à la chaleur. Dans de nombreux environnements, l'aluminium protège l'acier galvaniquement de la même manière que le zinc. Les alliages zinc-aluminium et aluminium-zinc sont également appliqués sur l'acier par trempage à chaud. Le chauffage de l'acier aluminisé entraîne la formation d'un composé intermétallique fer-aluminium qui résiste à l'oxydation à des températures allant jusqu'à environ 800 deg C. L'acier aluminisé est souvent utilisé lorsqu'une résistance à la chaleur est nécessaire, par exemple dans les systèmes d'échappement automobiles.

Les revêtements d'étain à chaud fournissent un revêtement barrière décoratif et non toxique. L'étain ne protège pas galvaniquement le substrat en acier. Pour cette raison, des laques ou d'autres revêtements organiques sont souvent utilisés pour remplir les pores du revêtement d'étain et fournir une barrière de protection renforcée.

Les revêtements de plomb par immersion à chaud sont parfois utilisés sur de l'acier exposé à des vapeurs d'acide sulfurique ou à d'autres environnements chimiques agressifs. La plaque Terne, un revêtement en alliage plomb-étain, offre plus de protection que les revêtements en plomb pur et est soudable.

Les revêtements électrolytiques sont appliqués sur l'acier pour la résistance à la corrosion, l'apparence, la soudabilité ou d'autres exigences particulières. Une grande variété de matériaux sont galvanisés sur l'acier, notamment le zinc, l'aluminium, le chrome, le cuivre, le cadmium, l'étain et le nickel. Les revêtements multicouches peuvent également être appliqués par galvanoplastie. Un exemple est le système de placage cuivre-nickel-chrome utilisé pour les garnitures automobiles brillantes.

Métaux plaqués – Les aciers au carbone peuvent être liés à des matériaux plus résistants à la corrosion, tels que le cuivre et les aciers inoxydables, par laminage à froid, laminage à chaud, pressage à chaud, explosion et extrusion. Le matériau composite lamellaire résultant possède des propriétés spécifiques qui ne peuvent pas être obtenues avec un seul matériau.

Revêtements par projection thermique – Ces revêtements offrent une protection efficace contre la corrosion à long terme pour les aciers dans une large gamme d'environnements corrosifs. Ils sont appliqués par l'un des nombreux procédés, y compris la pulvérisation à la flamme filaire, la pulvérisation à la flamme de poudre et la pulvérisation à l'arc électrique. Les alliages de zinc, d'aluminium et de zinc-aluminium sont les matériaux de revêtement les plus couramment appliqués par les techniques de pulvérisation thermique. Les aciers inoxydables austénitiques, les bronzes d'aluminium et les matériaux de revêtement MCrAlY (où M =Co, Ni ou Co/Ni) ont également été utilisés pour des applications spécifiques. Pour une résistance maximale à la corrosion, les revêtements projetés thermiquement sont scellés avec une couche de finition organique. Les revêtements par projection thermique sont fréquemment utilisés pour la protection contre la corrosion dans les applications marines.

Revêtements déposés en phase vapeur – Ceux-ci sont parfois utilisés pour la protection de l'acier au carbone, bien que le coût de tels revêtements puisse être très élevé. Dans le dépôt en phase vapeur, qu'il s'agisse d'un dépôt physique en phase vapeur ou d'un dépôt chimique en phase vapeur, le matériau de revêtement est transporté vers le substrat sous la forme d'atomes ou de molécules individuels. Une large gamme de matériaux de revêtement peut être appliquée par dépôt en phase vapeur. S'il est appliqué sur une épaisseur suffisante, le revêtement est essentiellement sans pores et dense, offrant ainsi une excellente barrière de protection. Une application bien connue pour les revêtements déposés en phase vapeur sur l'acier est les revêtements d'aluminium déposés en phase vapeur ionique sur les composants en acier des avions et de l'aérospatiale.

Revêtements de conversion au phosphate ou au chromate – Ceux-ci sont utilisés pour améliorer la résistance à la corrosion des aciers. À eux seuls, ils offrent une résistance à la corrosion légèrement meilleure que l'acier nu. Le plus souvent, ils sont utilisés en conjonction avec un autre système de revêtement. Les revêtements de conversion sont appliqués après la galvanisation à chaud et offrent une bonne protection contre la corrosion lorsqu'ils sont recouverts d'un système de revêtement organique.

Lors de la phosphatation, l'acier est plongé dans une solution acide contenant des sels de phosphate de métal (Zn, Fe). La solution réagit avec la surface de l'acier en formant une couche microcristalline de phosphates sur la surface. Il en résulte une surface rugueuse avec d'excellentes propriétés de rétention d'huile.

Revêtements organiques – Ces revêtements sont constitués de peintures, qui sont plus souvent utilisées pour la protection contre la corrosion des aciers que tout autre type de revêtement. Correctement appliquées, les peintures offrent une excellente protection à un coût relativement faible. Une grande variété de matériaux de revêtement et de méthodes d'application sont disponibles pour les applications des peintures.

Revêtements céramiques – Les revêtements céramiques utilisés pour protéger l'acier comprennent les ciments de silicate et les émaux de porcelaine. Les revêtements en ciment monolithique offrent une bonne résistance aux produits chimiques et à l'isolation thermique. Ils peuvent être appliqués par coulée ou pulvérisation. Porcelain enamels are glass coatings which are fused onto the steel surface at or above 425 deg C to provide a glassy coating with good corrosion resistance and high hardness. The composition of the enamel can be varied to provide desired properties, such as improved resistance to alkalis.

Other nonmetallic materials coatings – These coatings are sometimes used as coatings or linings for steel in corrosion applications. These include rubbers (both natural and synthetic) and other elastomers and such plastic materials as epoxies, phenolics, and vinyls. A wide variety of properties and resistances to specific environments are available. Rubber linings have been used for many years in steel storage tanks for hydrochloric acid and sulphuric acid. Plastic linings are employed for plating tanks and similar applications.

Multi-layer coatings – When the corrosion protection provided by the metallic coating is not sufficient, then the steel can be further protected by additional coatings, mainly organic paint with or without metallic flakes. An example of this is the multi-layer coating on fasteners consisting of an electro-plated Zn alloy coating with an additional organic top coat.

Processus de fabrication