Production et caractéristiques des barres d'armature à haute résistance

Production et caractéristiques des barres d'armature à haute résistance

Au cours des dernières décennies, la construction en béton armé a généralement utilisé des barres d'armature avec une limite d'élasticité de 415 MPa (415 N/mm²) pour la plupart des poutres, poutres et colonnes, et moins fréquemment des barres d'armature avec une limite d'élasticité de 500 MPa pour les colonnes qui ne font pas partie d'une ossature résistante aux moments particuliers. Cependant, actuellement, les barres d'armature à haute résistance remplacent les barres d'armature utilisées auparavant avec une limite d'élasticité de 415 MPa pour la construction de bâtiments et de structures en béton de grande hauteur, en particulier dans les zones à haut risque sismique. Ceci est fait pour résister aux forces sismiques. La barre de renfort à haute résistance est normalement définie comme la barre de renfort qui a un YS de 500 MPa ou plus. Au Japon, des barres d'armature avec une limite d'élasticité aussi élevée que 690 MPa sont actuellement utilisées dans les éléments de construction conçus pour résister aux forces sismiques.

Un certain nombre d'études ont été réalisées pour évaluer l'utilisation de barres d'armature avec des résistances plus élevées pour les poutres, les poutres et les colonnes supportant des charges vives et permanentes. Ces études ont indiqué qu'il existe un besoin croissant de barres d'armature à plus haute résistance dans les applications sismiques et non sismiques. L'utilisation de barres d'armature à haute résistance dans la construction en béton présente de nombreux avantages potentiels. Il s'agit notamment des économies de coûts, de la réduction du temps de construction et de la réduction de la congestion des armatures.

Aux États-Unis, les producteurs d'acier développent actuellement des barres d'armature avec des résistances YS atteignant 830 MPa et avec des propriétés mécaniques et chimiques variables. Les nouvelles barres d'armature à haute résistance sont fabriquées selon différentes méthodes de production. Cependant, aucune des barres d'armature à haute résistance n'est en mesure d'égaler les propriétés mécaniques de référence des barres d'armature de grade 415 MPa. Chacune des variantes à haute résistance diffère du comportement de référence de différentes manières. On craint que les barres d'armature à haute résistance moins ductiles puissent se fracturer aux coudes et nécessiter des diamètres de courbure plus grands.

Au Japon, un projet de 5 ans sous le nom de code "Nouveau projet RC" a été lancé et s'est terminé en 1993. L'une des tâches de ce projet était d'établir une norme pour les barres d'armature à haute résistance à utiliser dans les bâtiments dans les régions sismiques. La comparaison de cette norme avec certaines des autres normes pour les barres d'armature à haute résistance est donnée dans l'onglet 1.

| Tab 1 Comparaison de certaines des normes pour les barres d'armature à haute résistance | ||||

| Sl. No. | Pays | Norme | Limite d'élasticité en Mpa | Remarques |

| 1 | Japon | Nouveau projet RC 1993 | 980 | Comprend également une nuance de 1 275 MPa, mais uniquement pour les applications de renforcement transversal |

| 2 | États-Unis | ASTM 1035-14 | 830 | Haute limite d'élasticité grâce au contrôle de la microstructure |

| 3 | Inde | IS 1786 – 2008 | 650 | Acier microallié avec CE maximum de 0,53 |

| 4 | Russie | GOST 10884-94 | 1200 | Haute limite d'élasticité avec ajout de silicium jusqu'à 2,3 % |

| 5 | Corée | KS D3504-11 | 700 | Augmentation CE autorisée jusqu'à 0,63 |

| 6 | Ukraine | DSTU 3760-06 | 1000 | |

| 7 | Royaume-Uni | BS 6744-01 + A2:09 | 650 | Barres d'armature en acier inoxydable |

| 8 | Chine | GB 1499.2 -07 | 500 | CE 0,55 maximum |

| Remarque :Équivalent carbone CE =C + Mn/6 + (Cu + Ni)/15 + (Cr + Mo + V)/15 | ||||

Production de barres de renfort à haute résistance

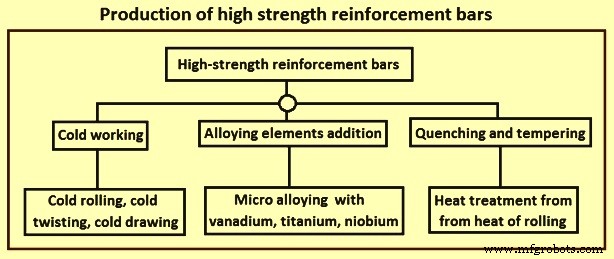

Il existe trois méthodes normalement utilisées pour la production de barres d'armature à haute résistance. Il s'agit (i) du travail à froid, (ii) de l'ajout d'éléments d'alliage dans la composition de l'acier, et (iii) de la trempe et du revenu de l'acier lors de son laminage. Les barres d'armature à haute résistance produites par trempe et revenu présentent généralement des rapports résistance à la traction/limite d'élasticité relativement faibles et des déformations relativement élevées à la rupture. Les barres de renfort à haute résistance produites par micro-alliage ont un rapport résistance à la traction/limite d'élasticité relativement élevé et des déformations relativement élevées à la rupture. Ces méthodes sont illustrées à la Fig1 et décrites ci-dessous.

Fig 1 Production de barres d'armature à haute résistance

Travail à froid – Le travail à froid est une méthode de longue date pour produire des barres d'armature à haute résistance. Dans le travail à froid de l'acier, la déformation de l'acier est effectuée par l'un des processus de travail à froid tels que le laminage à froid, le retordage à froid ou l'étirage à froid, etc. Cette méthode permet la production de barres d'armature à haute résistance à partir d'aciers à faible teneur en carbone et au manganèse qui sont soudables. Dans ce procédé, les barres de renforcement sont soumises à un écrouissage après laminage à chaud. Pour de telles barres d'armature, la limite d'élasticité peut être augmentée en augmentant l'étendue de la déformation. Le travail à froid est effectué en dessous de la température de recristallisation de l'acier. Le processus provoque la génération de dislocations et des mouvements dans la structure cristalline du matériau en acier. Une dislocation est un défaut cristallographique ou une irrégularité dans une structure cristalline. La présence de ces dislocations affecte fortement la limite d'élasticité et la ductilité du matériau en acier. Le travail à froid élimine un plateau de rendement et durcit l'acier. Alors que le travail à froid améliore la limite d'élasticité, il réduit à la fois la ductilité et le rapport entre la résistance à la traction et la limite d'élasticité. Par conséquent, ce n'est normalement pas une méthode appropriée pour produire des barres d'armature à haute résistance pour les éléments résistant aux effets des tremblements de terre.

Ajout d'éléments d'alliage – Dans cette méthode, la limite d'élasticité du matériau en acier est augmentée en modifiant la composition chimique par l'ajout d'éléments d'alliage mais les teneurs en carbone et en manganèse sont maintenues faibles afin d'éviter une diminution significative de la soudabilité de l'acier. Les barres de renforcement à haute résistance produites par l'ajout des éléments d'alliage sont utilisées à l'état brut de laminage après refroidissement lent à l'air. Normalement, la haute résistance du matériau en acier est obtenue en ajoutant de petites quantités de titane, de niobium ou de vanadium, ce que l'on appelle un micro-alliage. Le micro-alliage est un processus qui consiste à introduire de petites quantités d'éléments d'alliage afin d'obtenir les propriétés souhaitées dans les barres de renforcement. Le micro-alliage permet d'obtenir une limite d'élasticité marquée et un rapport résistance à la traction/limite d'élasticité supérieur à celui des barres d'armature en acier trempé et revenu (de l'ordre de 1,25 pour des barres d'armature de grade 690 MPa).

Le micro-alliage forme des carbures intermétalliques qui produisent un renforcement à grain fin et un durcissement par précipitation. Le renforcement à grains fins se produit par l'épinglage de défauts plans (joints de grains) lors du traitement thermomécanique (laminage), qui produit une granulométrie très fine dans les barres d'armature en acier. En général, plus la granulométrie est fine, plus la limite d'élasticité est élevée. Cette relation est connue sous le nom d'effet Hall-Petch (la relation Hall-Petch indique la résistance des matériaux qui est aussi élevée que leur propre résistance théorique peut être obtenue en réduisant la taille des grains. En effet, la résistance du matériau continue d'augmenter avec la diminution de la taille des grains pour environ 20 nanomètres à 30 nanomètres où la résistance atteint son maximum.). Lorsque ces carbures intermétalliques sont dispersés à travers les grains de ferrite, des défauts de ligne d'épinglage (dislocations) se produisent, ce qui augmente encore la limite d'élasticité du matériau. Ce mécanisme est connu sous le nom de durcissement par précipitation.

Le micro-alliage de titane contribue au durcissement par précipitation, mais la forte tendance du titane à se combiner avec l'oxygène, le soufre et l'azote rend difficile le contrôle des effets de renforcement. Le micro-alliage de niobium est largement utilisé dans la production de tôles et de bandes d'acier, dans laquelle la température en fin de production est relativement basse et la déformation est élevée. La production de barres d'armature nécessite des températures de laminage élevées et moins de déformation, ce qui rend le micro-alliage de niobium inefficace pour la production de barres d'armature à haute résistance.

Le vanadium est l'un des éléments d'alliage les plus couramment utilisés pour augmenter la résistance des barres de renforcement. Le micro-alliage de vanadium ou de vanadium-azote est généralement utilisé pour produire des barres de renfort à haute résistance et soudables. L'ajout de vanadium augmente la limite d'élasticité et la ténacité à la rupture principalement en raison de l'inhibition de la croissance des grains pendant le traitement thermique et de la précipitation des carbures et des nitrures. Le micro-alliage au vanadium seul entraîne 35,5 % du vanadium formant des précipités de carbure et de nitrure, tandis que 56,3 % du vanadium se retrouve sous forme de solution solide dissoute dans la matrice, ce qui n'améliore pas la limite d'élasticité de la barre d'armature. La quantité de précipités formant du vanadium peut être augmentée jusqu'à 70 % avec l'ajout d'azote. Un autre avantage des barres d'armature micro-alliées de vanadium-azote est qu'elles éliminent les effets néfastes du vieillissement sous contrainte sur les propriétés de l'acier car elles fixent l'azote soluble. L'utilisation de vanadium peut réduire la quantité de carbone nécessaire pour obtenir des résistances plus élevées et est donc utile pour obtenir des barres de renfort soudables à haute résistance.

Trempe et revenu – La trempe est le refroidissement rapide de l'acier qui a été chauffé jusqu'à la phase austénitique (au cours de laquelle le matériau solide en acier recristallise). Le processus de trempe et de revenu consiste à tremper l'acier immédiatement après le laminage, puis à laisser la barre d'armature être trempée par la chaleur restant dans le noyau pendant qu'elle refroidit progressivement sur le lit de refroidissement. En conséquence, ce procédé produit un acier dont les propriétés mécaniques varient considérablement entre sa couche de noyau interne et sa couche de peau externe, le noyau interne ayant une limite d'élasticité inférieure et plus de ductilité que la couche externe. Les barres d'armature traitées par trempe et revenu conservent leur plateau d'élasticité puisqu'elles n'ont pas été écrouies et que la composition chimique globale n'a pas été altérée. Ces barres de renforcement peuvent être soudables si leur chimie satisfait aux exigences. Ces barres d'armature présentent généralement un faible rapport résistance à la traction/contrainte d'élasticité (de l'ordre de 1,15 pour des barres d'armature de grade 690 MPa).

L'acier est trempé normalement dans l'eau, ce qui donne une structure matérielle dure et cassante. La trempe est le chauffage de l'acier trempé, qui modifie la microstructure pour diminuer la dureté et augmenter la ductilité du matériau.

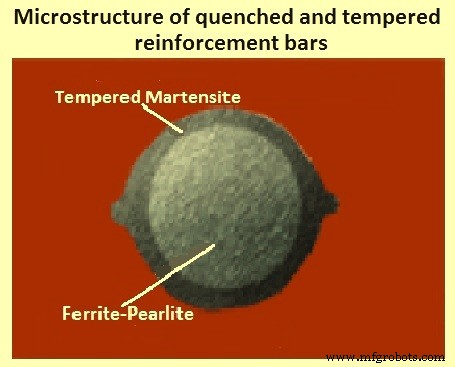

Le processus de production de barres d'armature à haute résistance est basé sur le traitement thermomécanique. Le processus thermomécanique est un processus métallurgique qui combine le processus de déformation plastique avec les processus thermiques tels que le traitement thermique, la trempe à l'eau, le chauffage et le refroidissement à différentes vitesses en un seul processus. Le procédé confère une résistance élevée aux barres d'armature par la technique du traitement thermomécanique par opposition au travail mécanique par écrouissage. La résistance des barres de renfort est due à la couche externe de martensite trempée tandis que la ductilité des barres de renfort est due à la structure ferrite-perlite dans le noyau des barres de renfort.

Le traitement thermomécanique convertit la surface des barres de renfort en une structure durcie (martensite) puis la phase évolue par refroidissement à température ambiante pour permettre au noyau chaud de tempérer la surface par échange thermique. Il en résulte une microstructure composite unique composée de martensite trempée dans la zone/boîtier périphérique, d'une zone de transition de perlite et de bainite juste après la périphérie de la martensite et d'une ferrite-perlite à grains fins dans la zone/noyau central (Fig 2). En raison du processus de production par trempe et auto-revenu, les barres d'armature à haute résistance produites sont également appelées "barres d'armature trempées et auto-revenues (QST)".

Fig 2 Microstructure des barres d'armature trempées et revenues

Il existe une autre méthode de production pour la production de barres d'armature à haute résistance. Cette méthode est couverte par la spécification ASTM numéro ASTM A1035; 2011. Ces barres d'armature ont généralement de grands rapports résistance à la traction/limite d'élasticité, mais des déformations relativement faibles à la rupture. Ce processus de production de barres d'armature à haute résistance est un processus breveté et est connu sous le nom de processus de «manipulation de microstructure (MMFX)». Le procédé breveté MMFX consiste à manipuler la microstructure de l'acier pour obtenir les propriétés mécaniques et la résistance souhaitées. Le processus génère des barres d'armature avec des relations contrainte-tache qui n'ont pas de limite d'élasticité bien définie, présentent un rapport résistance à la traction sur limite d'élasticité relativement élevé, mais ont des allongements à la rupture relativement faibles. Les MMFX des barres d'armature à haute résistance répondent aux spécifications ASTM A1035.

Autres aspects de la production – Les barres d'armature à haute résistance sont normalement produites en longueurs droites au laminoir. Cependant, l'enroulement de barres de renforcement de plus petite taille devient une pratique. Les barres sont enroulées peu de temps après le roulement, ce qui emprisonne la chaleur dans la bobine. Ainsi, la vitesse de refroidissement des barres d'armature enroulées est un peu plus lente que celle des barres droites. Étant donné que les échantillons de test doivent être redressés avant le test, les barres enroulées ont tendance à avoir une limite d'élasticité inférieure et la forme de la courbe contrainte-déformation peut être quelque peu arrondie. Pour contrer cet effet, les barres d'armature enroulées à haute résistance nécessitent des quantités plus élevées d'éléments de micro-alliage par rapport aux tailles correspondantes de barres d'armature droites.

Dans le processus de production des barres d'armature, des marques d'identification des barres sont ajoutées pendant le laminage et les propriétés mécaniques sont testées après le laminage (et le marquage) des barres. Si les propriétés mécaniques des armatures à haute résistance ne sont pas atteintes, le résultat est que les barres d'armature ne répondent pas aux spécifications associées à la marque.

Problèmes de fabrication - Les problèmes liés à la fabrication de barres d'armature à haute résistance peuvent être regroupés en deux catégories, à savoir (i) l'introduction de plusieurs qualités de barres d'armature qui doivent être planifiées, reçues et stockées dans une usine de fabrication avant utilisation, et (ii ) modifications du processus de fabrication nécessaires en raison des propriétés des barres d'armature à haute résistance.

Les processus de fabrication de cisaillement et de flexion sont impactés par les propriétés des barres d'armature à haute résistance. Les barres de renforcement à haute résistance entraînent des forces de cisaillement et de flexion plus élevées pour une barre de même taille et connaissent un rebond plus élastique après la flexion, ce qui entraîne des problèmes de fabrication concernant (i) l'usure de l'équipement existant et le besoin éventuel d'un nouvel équipement de plus grande capacité , (ii) la sécurité des ouvriers en cas de défaillance de la barre ou du matériel lors des opérations de pliage, et (iii) le respect des tolérances de fabrication de la barre. Les pannes d'équipement associées à la fabrication de barres d'armature à haute résistance sont plus fréquentes. Les préoccupations concernant la sécurité sont accrues dans les cas où des défauts de barre ont provoqué une rupture lors d'opérations de pliage à des niveaux de force plus élevés. Des précautions supplémentaires sont nécessaires pour maintenir un environnement de travail sûr, ce qui peut avoir un impact sur l'efficacité des opérations de fabrication.

Propriétés des matériaux

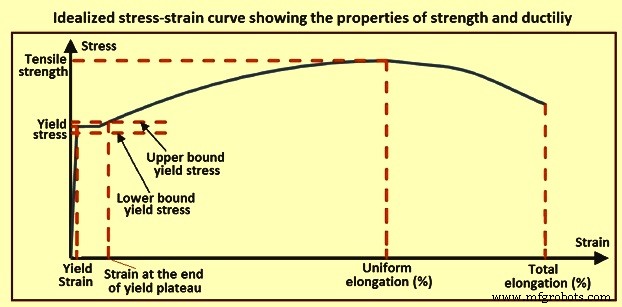

La résistance et la ductilité des barres d'armature à haute résistance sont définies de différentes manières. Les propriétés de traction et autres exigences définissant la résistance et la ductilité qui sont spécifiées incluent (i) la limite d'élasticité minimale ou inférieure, comme spécifié dans la spécification pertinente, (ii) la limite d'élasticité maximale ou supérieure, comme spécifié dans la spécification pertinente, (iii) ) longueur du plateau d'élasticité ou déformation à la fin du plateau d'élasticité, (iv) résistance à la traction, (v) allongement uniforme et allongement total, (vi) rapport de la résistance à la traction à la limite d'élasticité ou son inverse (appelé le ratio), et (viii) les résultats d'un essai de pliage ou d'un essai de pliage-repliage. Certaines de ces propriétés et essais, mais pas tous, sont spécifiés pour chaque barre d'armature à haute résistance. Plusieurs des propriétés de traction sont indiquées sur la courbe contrainte-déformation idéalisée illustrée à la figure 3.

Fig 3 Courbe contrainte-déformation idéalisée montrant les propriétés de résistance et de ductilité

Contrainte d'écoulement – Pour toutes les barres d'armature, la limite d'élasticité ou la limite d'élasticité sont normalement spécifiées. Cependant, dans certaines normes (par exemple ASTM), la déformation à la fin du plateau de rendement est spécifiée pour certaines des barres d'armature à haute résistance. Ces normes précisent la souche à la fin du plateau de rendement. Les normes ASTM ne permettent pas à la valeur mesurée de la limite d'élasticité de tomber en dessous de la nuance de l'acier, alors que d'autres normes (telles que les normes australiennes/néo-zélandaises) utilisent le concept de fractile de 5 %, dans lequel un petit pourcentage d'essais est autorisé à être en dessous de la résistance minimale. La norme ASTM A370, "Standard Test Methods and Definitions for Mechanical Testing of Steel Products", définit la limite d'élasticité comme "la première contrainte dans un matériau inférieure à la contrainte maximale pouvant être obtenue, à laquelle une augmentation de la déformation se produit sans augmentation de la contrainte". La limite d'élasticité s'applique aux armatures qui présentent une augmentation de la déformation sans augmentation de la contrainte, ce qui ne se produit généralement que dans les barres d'armature avec des résistances inférieures.

Les barres d'armature à haute résistance n'ont généralement pas de limite d'élasticité définitive, un autre moyen de définir la limite d'élasticité est donc nécessaire. La norme ASTM A370 définit la limite d'élasticité comme "la contrainte à laquelle un matériau présente un écart limite spécifié par rapport à la proportionnalité de la contrainte à la déformation". La limite d'élasticité peut être déterminée par la méthode de décalage de 0,2 % ou la méthode "d'extension sous charge" (EUL) de la norme ASTM A370. La méthode de décalage de 0,2 % est utilisée pour le calcul de la limite d'élasticité des barres d'armature, mais une vérification supplémentaire utilisant la méthode EUL pour une déformation de 0,0035 est également nécessaire pour définir la limite d'élasticité minimale des barres d'armature. La méthode EUL avec une déformation de 0,0035 produit des contraintes minimales de 550 MPa et 620 MPa pour les nuances 690 et 830 de barres d'armature à haute résistance respectivement. La méthode de décalage de 0,2 % est également utilisée pour définir la limite d'élasticité dans les spécifications de nombreux pays.

Résistance à la traction – Dans les spécifications, la résistance à la traction est systématiquement définie comme la contrainte maximale sur la courbe contrainte-déformation. La résistance à la traction est calculée en divisant la charge maximale supportée par l'éprouvette par la surface nominale de la barre.

Élongation – L'allongement est normalement rapporté comme l'allongement total sur une longueur entre repères prescrite qui s'étend à travers la rupture d'une barre. La norme ASTM A370 propose deux méthodes pour la détermination de « l'allongement total ». Dans une méthode, une barre est marquée avec une longueur initiale de référence de 200 mm et tirée jusqu'à rupture. Cette méthode ne tient pas compte de l'allongement élastique. Pour la première méthode, les extrémités de la barre fracturée sont emboîtées et la longueur entre repères est re-mesurée. L'allongement est ensuite rapporté comme le pourcentage d'augmentation de la longueur par rapport à la longueur de référence d'origine. Dans la deuxième méthode, l'allongement à la rupture peut être mesuré à l'aide d'un extensomètre, auquel cas l'allongement élastique est inclus. Ces deux méthodes incluent l'allongement localisé supplémentaire au niveau de la région rétrécie plus l'allongement le long des parties non rétrécies de la barre dans la longueur de la jauge.

L'allongement uniforme est la déformation qui se produit lorsque la barre atteint sa contrainte maximale (résistance à la traction), exprimée en pourcentage. Son nom vient du fait qu'il s'agit de la plus grande déformation de la barre d'essai alors que les contraintes de traction sont uniformes sur toute la longueur entre les mors d'essai. Il se produit juste avant le début de la striction dans un bar. L'allongement uniforme est généralement mesuré avec un extensomètre pendant qu'un échantillon de barre est testé. Il comprend à la fois la déformation plastique et la déformation récupérée lors du déchargement de la barre. Il peut également être déterminé en mesurant l'allongement plastique lors du retrait de l'échantillon de barre de la machine d'essai, puis en ajoutant la déformation récupérée. Dans ce cas, la déformation plastique est mesurée à l'écart de la région étranglée et la déformation récupérée y est ajoutée pour obtenir l'allongement uniforme.

L'allongement uniforme calculé à l'aide de la « norme de l'association canadienne CSA G30.18 (CSA, 2009) » suppose un déchargement linéaire avec un module égal au module initial de l'acier, Es, de 200 000 MPa. Cependant, les données d'essai sur les barres d'armature de grade 415 MPa indiquent (i) que le module de déchargement diminue avec une augmentation de la déformation en traction, (ii) que la courbe de déchargement n'est linéaire que pendant la phase initiale de déchargement, et (iii) que la réponse devient progressivement non linéaire lorsque les barres sont complètement déchargées. Une linéarisation de la réponse de déchargement peut entraîner un module de déchargement autour des deux tiers du module de chargement initial. Pour les barres d'armature à haute résistance, la déformation récupérée peut atteindre 1 %. Certaines normes (par exemple, la norme australienne/néo-zélandaise 4671, 2001) exigent de signaler l'allongement uniforme.

L'allongement uniforme est une propriété utile pour la conception sismique car il est plus étroitement lié à l'allongement maximal (l'allongement utilisable) sur lequel on s'appuie dans un emplacement de plastification, c'est-à-dire une région de charnière plastique. L'allongement utilisable doit être considéré comme 75 % ou moins de l'allongement uniforme, car dans des conditions de chargement cycliques, les barres d'armature peuvent atteindre l'état de dommage équivalent associé à un allongement uniforme à un allongement plus petit. Les barres d'armature ont généralement un rapport caractéristique entre l'allongement uniforme et l'allongement à la rupture, qui varie selon le type d'armature.

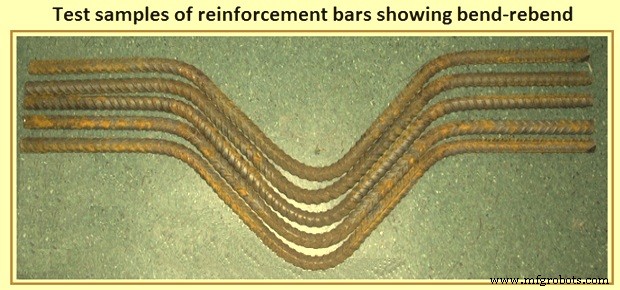

Ductilité – Les essais de flexion et de flexion-repliure sont deux moyens d'évaluer la ductilité des barres d'armature. Normalement, les spécifications des barres d'armature incluent un test de flexion dans lequel les barres sont pliées autour d'une broche ou d'un mandrin d'un diamètre spécifié et à un degré de flexion spécifié. Le diamètre de courbure varie avec le diamètre de la barre. L'éprouvette réussit si aucune fissure n'apparaît à l'extérieur de la partie pliée de la barre.

Trois catégories principales d'essais expérimentaux sont utiles pour étudier le comportement des courbures dans les barres d'armature, chaque catégorie d'essais étant conçue pour répondre à un ensemble particulier de questions. Ces catégories sont (i) les inspections visuelles des pliages (tests de pliage ASTM), (ii) les tests de pliage/repliage et (iii) les tests de pliage dans le béton.

Les spécifications ASTM pour les barres d'armature spécifient l'exigence de flexion comme suit :"L'éprouvette d'essai de flexion doit résister à la flexion autour d'une goupille sans se fissurer à l'extérieur de la partie pliée". Le test de pliage requis implique donc de plier les barres à 180 degrés (ou 90 degrés pour les barres de 43 mm de diamètre et plus) à un diamètre de pliage de goupille spécifié. Une inspection visuelle est ensuite effectuée pour identifier les fissures au niveau du coude. Si aucune fissuration n'est visuellement observée, un spécimen est réputé avoir réussi l'essai de pliage. Le test, bien que simple à réaliser, ne fournit pas une mesure de la résistance et de la ductilité de réserve des plis de barre, comme le peut un test de charge. Il est possible que des micro-fissures non visibles à l'œil nu compromettent les performances des barres d'armature en place.

Dans les essais de pliage et de repliage, les échantillons de barres sont pliés à l'angle et au diamètre de pliage requis, puis redressés à des taux de chargement quasi statiques ou dynamiques. Pour les barres de qualité 415 MPa, l'écrouissage augmente la résistance de l'acier au niveau des coudes et provoque généralement la fracture des échantillons loin des coudes de manière ductile. Cependant, si les barres d'armature ont une ductilité limitée, comme les barres d'armature à haute résistance, les demandes de déformation au niveau des coudes peuvent provoquer des fissures, ce qui peut rendre les courbures plus faibles que les parties non pliées des barres d'armature et plus sensibles à la rupture fragile. Si une barre d'armature se rompt de manière fragile au niveau d'un coude, elle est considérée comme ayant échoué au test de pliage/repliage. Si, toutefois, une barre d'armature échoue de manière ductile, elle est réputée avoir réussi le test. Ce type de test présente l'avantage de mettre les barres pliées sous charge et fournit donc une mesure directe des performances de résistance et de ductilité des barres pliées.

Certaines normes nécessitent un test de pliage-repliage pour les diamètres de barre plus petits et un test de pliage pour les diamètres de barre plus grands. Pour l'essai de pliage-repliage, l'échantillon de barre doit être plié autour d'un mandrin d'un diamètre spécifié à un angle de 90 degrés à mi-longueur de l'échantillon. Deux coudes supplémentaires de 45 degrés sont faits de sorte que l'échantillon soit droit sur une partie, en forme de V près de sa longueur médiane, et droit à l'autre extrémité, comme illustré à la Fig 4. L'échantillon est ensuite vieilli dans l'huile pendant une heure à 100 deg C, refroidi et replié dans le sens inverse en appliquant une force de tension aux extrémités de l'échantillon. Les étapes de vieillissement et de refroidissement sont nécessaires pour simuler les effets néfastes du vieillissement sous contrainte. Lorsque les barres d'armature sont pliées, de l'azote peut être libéré de l'acier, ce qui peut entraîner une fragilisation. Lors du repliage, l'acier fragilisé est plus susceptible de se fissurer. Aucune fissure ne doit être évidente dans la barre recourbée pour réussir le test.

Fig 4 Échantillons d'essai de barres d'armature présentant un pliage-repli

Il convient de noter que les tests de flexion/repliage appliquent des exigences plus importantes sur les flexions des barres que ce qu'ils voient normalement dans une structure en béton. Pour cette raison, il est préférable de comparer les performances de pliage/repliage des barres d'armature à haute résistance à celles des barres de grade 415 MPa, qui sont utilisées depuis des décennies et ont montré des performances adéquates dans les éléments en béton. Les courbures des barres d'armature peuvent également être testées dans le béton. Dans de tels essais, l'interaction entre le béton et les barres pliées peut être étudiée. Les versions simplifiées du test incluent l'intégration d'une barre à crochets dans un bloc de béton et la traction jusqu'à la rupture. Les modes de défaillance possibles auxquels on peut s'attendre dans les essais de bloc comprennent (i) la rupture de la barre à l'extérieur du bloc où les demandes sur la barre sont les plus élevées, (ii) la rupture de la barre à l'intérieur du bloc plus près ou au niveau du coude, ou (iii) le fendage du béton bloquer. De tels tests, cependant, peuvent ne pas exposer les coudes aux pires charges pouvant être subies dans une structure, car le béton environnant peut soulager les coudes d'une certaine charge. En revanche, certaines des pires charges sur les virages en barre peuvent survenir dans les applications de confinement, où un noyau en béton en expansion redresse partiellement les virages en arceau tout en leur appliquant des charges de traction élevées. Une autre application critique pour les coudes à barre est dans les régions endommagées, où l'adhérence au béton et ses effets bénéfiques sur les coudes sont réduits (par exemple, les joints soumis à une charge sismique sévère ou les régions fortement fissurées). Cependant, les essais de courbure des barres dans les éléments en béton sont essentiels pour valider la performance adéquate des courbures des barres dans les barres d'armature à haute résistance. Cependant, de tels tests sont coûteux à réaliser et ne se prêtent pas facilement à la tâche de déterminer les diamètres de courbure minimaux tout en explorant les nombreuses variables qui affectent les performances des courbures de barres.

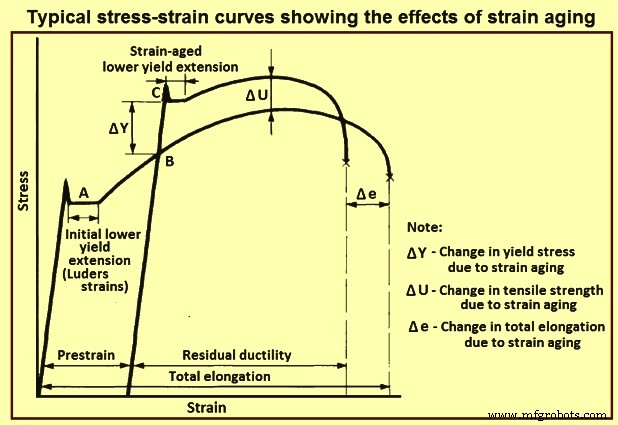

Vieillissement par souche – Le vieillissement sous contrainte est défini comme le processus par lequel l'acier contraint au-delà de sa limite élastique subit des changements dépendant du temps dans ses propriétés mécaniques. Typiquement, les barres d'armature sollicitées au-delà de leur limite élastique verront, avec le temps, une augmentation de leur résistance à la traction et une diminution de leur ductilité (Fig 5). Il a également été prouvé que le vieillissement sous contrainte affecte la température de transition fragile dans l'acier. Les facteurs affectant le vieillissement par déformation comprennent la composition de l'acier, la température et le temps écoulé depuis que des déformations importantes ont été subies. Le vieillissement sous contrainte est principalement attribué à la réallocation de l'azote dans la matrice de l'acier. Des températures plus élevées accélèrent ce processus. Par conséquent, le vieillissement des contraintes se produit beaucoup plus rapidement dans les régions plus chaudes.

En règle générale, la plupart des effets du vieillissement des taches dans les barres d'armature en acier se produisent quelques mois après l'apparition de contraintes inélastiques. Lorsque les barres d'armature sont pliées, elles subissent de grandes contraintes inélastiques. Les barres courbées sont donc sujettes à la fragilisation due au vieillissement, ce qui peut entraîner leur rupture prématurée et limiter leur capacité à supporter des déformations inélastiques pendant le chargement structurel.

Fig 5 Courbes typiques de déformation de contrainte montrant les effets du vieillissement de déformation

Une étude menée sur le vieillissement par déformation des barres d'armature suggère que l'acier micro-allié comprenant du titane et du vanadium peut réduire les effets du vieillissement par déformation sur les barres d'armature. De tels éléments d'alliage ont des propriétés qui leur permettent de se lier à l'azote de la composition pour former des nitrures. Ces réactions limitent la quantité d'azote libre dans l'acier qui est attribuée aux effets du vieillissement par déformation.

Processus de fabrication

- Considérations pour l'usinage suisse à haute production

- Caractéristiques et applications du titane

- Mar-Bal et EnterpriseIQ

- Analyse du cycle de vie et durabilité de l'acier

- Fer à réduction directe et ses procédés de production

- Barres de renfort trempées et trempées

- Barres conductrices et systèmes de grue

- VMC Machinery pour la production et l'efficacité

- Comprendre la dureté, la résistance et la ténacité des matériaux