Processus de production de céramique et problèmes possibles

Aujourd'hui, le terme céramique comprend une gamme beaucoup plus large de matériaux, y compris les oxydes métalliques, les nitrures et les carbures. Ces matériaux sont utilisés dans des domaines d'application allant des articles ménagers aux outils haute performance à usage industriel.

En plus de leur grande dureté , les céramiques sont également résistantes aux influences thermiques et chimiques, ce qui les rend parfaitement adaptées aux applications où le produit est soumis à des contraintes mécaniques ou thermiques élevées.

Dans cet article, nous vous informerons des 3 aspects sur lesquels vous devez vous concentrer lors du processus de fabrication de la céramique :

- Techniques de formage de la céramique ,

- Le processus de frittage , et

- Les problèmes peut survenir pendant le processus de fabrication.

Après avoir lu l'article, vous pourrez mieux contrôler l'ensemble du processus de fabrication et résoudre plus efficacement les problèmes potentiels.

1. Techniques de formage de la céramique requises

Les méthodes de formage de la céramique comprennent le jet , coulée en barbotine , diffusion sur bande , casting gel , moulage par injection , pressage à sec , pressage isostatique à chaud (HIP) et autres.

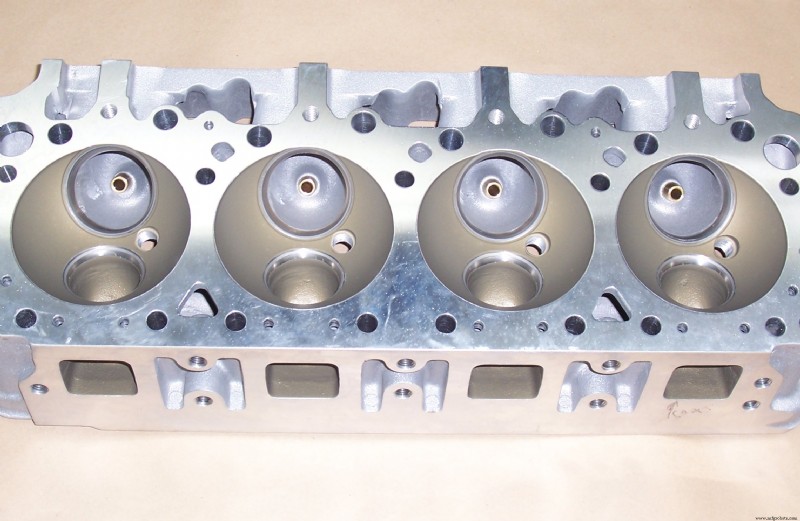

Des procédés pour former des poudres céramiques en formes complexes sont souhaitables dans de nombreux domaines de la technologie. De telles méthodes sont nécessaires pour produire des pièces structurelles à haute température avancées. tels que composants de moteur thermique et éoliennes .

Les matériaux autres que la céramique qui sont utilisés dans ces processus peuvent inclure :le bois, le métal, l'eau, le plâtre et l'époxy - dont la plupart seront éliminés lors de la cuisson .

Ces techniques de formage sont bien connues pour fournir aux outils et autres composants une stabilité dimensionnelle, une qualité de surface, une densité élevée et une uniformité micro-structurelle.

2. Le processus de frittage le plus important

Le principe de base de la méthode basée sur le frittage est simple. Mais, nous devons faire attention aux détails.

2.1 Le principe chimique du processus de frittage

La température du feu est inférieure que le point de fusion de la céramique.

Une fois qu'une billette sèche est fabriquée, elle sera cuite au four. Ici le processus de diffusion d'atomes et de molécules entraînera des changements majeurs dans les principales caractéristiques de la microstructure .

Ces changements comprennent l'élimination progressive de la porosité, qui est généralement due au retrait du matériau et l'ensemble devient plus dense. De cette manière, les pores de l'objet peuvent être fermés, ce qui entraîne une densité plus élevée du matériau, augmentant ainsi considérablement la résistance et résistance à l'usure du matériel.

La microstructure finale et les propriétés physiques du produit sont liées à la forme du gabarit structurel ou au précurseur du produit créé au début de la synthèse chimique et de la formation physique.

Par conséquent, le traitement chimique des poudres et des polymères joue un rôle important dans la synthèse des céramiques industrielles, du verre et de la vitrocéramique.

2.2 Méthodes pour améliorer la qualité du produit pendant le processus de frittage

Il existe de nombreuses façons d'améliorer la qualité du produit pendant le processus de frittage. L'une des pratiques les plus courantes consiste à exercer une pression au produit brut, le rendant très dense dès le départ, réduisant ainsi le temps nécessaire au frittage.

Liants organiques tels que l'alcool polyvinylique peuvent parfois être ajoutés pour rapprocher les ébauches de produits, et ces liants organiques brûlent à des températures de 200 - 350 °C .

Parfois certains lubrifiants organiques peut être ajouté lorsque la pression est appliquée. Généralement, ces méthodes peuvent être combinées, comme l'ajout d'un liant et d'un lubrifiant à la poudre, puis l'application d'une pression sur l'ébauche.

La formation d'additifs chimiques est un autre problème en soi, qui joue un rôle très important dans la fabrication de céramiques à hautes performances. Ces céramiques sont largement utilisées dans les appareils électroniques, les condensateurs, les inductances, les capteurs, etc.

3. Des problèmes peuvent survenir pendant le processus de fabrication

Certains problèmes pourraient exister dans le processus de fabrication. Dans cette partie, nous présenterons trois problèmes principaux et vous fournirons quelques solutions.

A. Déformation

La déformation du produit est la plus courante et défaut grave dans l'industrie de la céramique, comme le diamètre du cylindre n'est pas rond et la forme géométrique a des changements irréguliers.

La principale raison estun séchage au four inapproprié méthode. De plus, lorsque le produit est préchauffé et chauffé rapidement au feu, le changement de température peut également entraîner une déformation. Des températures de cuisson trop élevées peuvent provoquer un grand nombre de défauts de déformation.

B. Craquer

La raison des fissures sur la surface du produit est que la température de préchauffage monte trop vite, puis le processus de refroidissement se produit immédiatement, entraînant un rétrécissement irrégulier à l'intérieur et à l'extérieur du produit.

C. Moussant

Les bulles à la surface du produit sont principalement causées par l' oxydation insuffisante de la décomposition dans le pneu de porcelaine et la glaçure, et les restes de matière brûlée ne sont pas complètement éliminés.

Dans la glaçure des billettes, la teneur en sulfate et les impuretés organiques est également la principale cause de moussage du produit.

C'est le problème du contrôle de la qualité de la céramique. N'hésitez pas à laisser vos commentaires ci-dessous et n'hésitez pas à nous contacter si vous avez des questions !

Remarque :Nous ne possédons pas les images utilisées dans ce post. N'hésitez pas à nous contacter s'ils vous appartiennent, et nous les retirerons aussi vite que possible.

Processus de fabrication

- Conception de produits médicaux :trucs et astuces

- Notation de somme et de produit

- Procédé Finex pour la production de fonte liquide

- Production de tubes sans soudure

- Production de plaques d'étain et d'acier sans étain

- Efficacité énergétique et production sidérurgique

- Sélection rapide du processus de prototypage

- Processus de laminage à chaud et à froid

- Prototypes à la production