Efficacité énergétique et production sidérurgique

Efficacité énergétique et production sidérurgique

Au cours des dernières années, la nécessité d'une utilisation plus rationnelle et efficace de l'énergie est devenue une question stratégique et urgente. Une telle nécessité est particulièrement perçue dans la production sidérurgique, non seulement en raison des coûts croissants de l'énergie, mais aussi en raison de la concurrence, qui met l'accent sur certaines caractéristiques du processus et de ses produits finaux (par exemple, le coût et la qualité). Aussi, l'utilisation rationnelle de la ressource énergétique peut-elle être considérée comme un double enjeu, un premier aspect étant lié à la prise de conscience de la disponibilité limitée de l'énergie, considérée comme une source, et le second étant représenté par une appréciation mûrie des coûts né pour se procurer de l'énergie.

À l'échelle mondiale, la consommation toujours croissante d'énergie va de pair avec des préoccupations croissantes quant à sa conservation. En plus d'être coûteuses et sujettes à de brusques fluctuations de prix, la grande majorité des sources d'énergie ne sont pas renouvelables. Par conséquent, la conservation de l'énergie est considérée comme vitale non seulement pour éviter le gaspillage d'une ressource précieuse, mais aussi pour ralentir l'épuisement rapide des ressources de charbon, de pétrole et de gaz naturel. Cependant, avec le mouvement environnemental qui gagne du terrain au cours des 30 dernières années, les ramifications de l'utilisation non durable de l'énergie ne se limitent plus à la seule économie. L'essentiel des émissions de gaz à effet de serre (GES) étant le résultat de la combustion d'énergies fossiles, la conservation de l'énergie est aujourd'hui intrinsèquement liée à la question climatique. Comme l'arrêt de l'utilisation des combustibles fossiles n'est pas une option sans la viabilité des sources alternatives, la seule façon de réduire la consommation d'énergie et de gérer les émissions est donc de maximiser son efficacité.

Étant donné que l'industrie sidérurgique présente l'un des secteurs les plus énergivores de l'économie de tous les pays, elle revêt donc un intérêt particulier dans le contexte des discussions environnementales locales et mondiales.

Le profil de l'efficacité énergétique a augmenté récemment, en raison des préoccupations croissantes concernant les impacts environnementaux locaux et mondiaux de l'utilisation de l'énergie. Les défis en matière de sécurité énergétique ont également mis l'efficacité énergétique au premier plan, car ils contribuent directement à réduire la consommation d'énergie.

L'efficacité énergétique dans la production de fer et d'acier est cruciale pour assurer la réduction des coûts de production, la compétitivité des produits sidérurgiques et pour minimiser les impacts environnementaux, tels que les émissions de GES. La majeure partie de l'apport énergétique d'une aciérie intégrée provient du combustible et de l'électricité. L'énergie provenant des combustibles provient principalement de combustibles solides (principalement du charbon) et seule une petite quantité provient de combustibles liquides et gazeux. Le combustible dans la production de fer et d'acier est utilisé pour fournir de l'énergie thermique. Il est également utilisé comme réducteur pour réduire le minerai de fer afin de produire du fer. L'énergie électrique est utilisée pour répondre aux besoins des procédés, faire fonctionner les moteurs et l'éclairage des installations.

La personne qui a le premier donné forme à l'idée d'efficacité énergétique est le physicien américain et militant écologiste Amory Lovins. Ébranlé par la crise pétrolière de 1973, Lovins postule et popularise le concept de « négawatts », un système permettant de répondre aux besoins énergétiques non pas en exploitant de plus grandes quantités d'énergie, mais en augmentant l'efficacité des quantités existantes. En d'autres termes, pour utiliser une expression américaine, « tirer le meilleur parti de l'argent ». Depuis lors, tout le monde partout dans le monde travaille à affiner la technologie existante ou à concevoir des solutions entièrement nouvelles qui maximisent la valeur tirée de chaque unité d'énergie. Ces efforts ont été aidés par le soutien de personnes en position d'autorité, qui ont créé un environnement propice à la motivation pour une utilisation efficace de l'énergie.

La production de fer et d'acier est énergivore. C'est le plus grand consommateur d'énergie parmi tous les secteurs industriels. C'est aussi le plus grand émetteur d'émissions de CO2. Il constitue une part importante du coût de production de l'acier. Le coût de l'énergie en pourcentage du coût total est de l'ordre de 20 % à 40 % en fonction de la voie de production, du type de minerai de fer et de charbon utilisé, de la gamme de produits sidérurgiques, de la technologie de contrôle des opérations et de l'efficacité des matériaux.

Les principales sources d'énergie utilisées dans la production de fer et d'acier comprennent le charbon à coke, le charbon non cokéfiable, les fiouls liquides et l'électricité. Partout où le gaz naturel est disponible, il est utilisé dans la production de fer. Parmi les différents types de sources primaires d'énergie, le charbon à coke détient la majeure partie de l'énergie utilisée (65 % à 80 %). Alors que le charbon à coke, le charbon non cokéfiable et les fiouls liquides sont principalement utilisés dans les aciéries intégrées, l'électricité représente de loin le principal intrant pour la fabrication de l'acier dans les mini-usines utilisant des fours à arc électrique ou des fours à induction.

L'intensité énergétique est mesurée en termes physiques en tant que consommation d'énergie spécifique par unité de production (SEC).

La consommation d'énergie spécifique (SEC) est définie comme suit. La SEC est mesurée en GJ/tonne de produit.

SEC =Énergie utilisée / produit fabriqué =(Énergie importée - Énergie exportée) / produit fabriqué

Les processus industriels utilisent souvent de l'énergie sous différentes formes, telles que des carburants, de la vapeur et de l'électricité, et la SEC de ce type de processus est calculée comme suit.

SEC =E (combustibles) + E (vapeur) + E (électricité) / produit fabriqué

Où E (combustibles) est la consommation de carburant, E (vapeur) est la consommation de vapeur et E (électricité) est la consommation d'électricité du processus.

Dans la plupart des cas, la SEC est comparée aux meilleures pratiques pour déterminer le pourcentage de réduction d'énergie par unité de production qui pourrait être atteint en adoptant les meilleures pratiques. Le SEC pour la production de fer et d'acier a considérablement diminué ces dernières années. Aujourd'hui, la SEC dans les usines à haut rendement énergétique dans le monde utilisant la voie haut-fourneau - four à oxygène de base, varie de 17 GJ/tonne d'acier brut à 23 GJ/tonne d'acier brut. Dans les usines moins efficaces, elle varie entre 25 GJ/tonne d'acier brut et 34 GJ/tonne d'acier brut.

Cette variation de SEC est influencée par/dépend de la qualité du minerai de fer et du charbon, de la nuance d'acier et de l'efficacité du matériau. La voie du four à foyer ouvert est plus énergivore et moins productive.

Actuellement, seule une très petite capacité est encore utilisée en raison du remplacement de cette technologie par la technologie BOF. La voie de production d'acier utilisant un four à arc électrique ne nécessite pas de cokerie ou d'usine d'agglomération, mais la ferraille d'acier recyclée. L'intensité énergétique de cette route varie de 9,1 à 12,5 GJ par tonne d'acier brut lorsque l'intrant est uniquement la ferraille d'acier.

Une autre façon de produire de l'acier brut consiste à réduire directement le minerai de fer pour produire du fer à réduction directe (DRI). L'intensité énergétique moyenne se situe généralement entre 28,3 et 30,9 GJ par tonne d'acier brut. Cette technologie utilise principalement du gaz naturel ou du charbon non cokéfiable. De nos jours, il existe un intérêt considérable dans le monde pour produire du DRI en utilisant du gaz de schiste dans les zones où il est disponible en abondance.

Les émissions typiques de SEC et de CO2 spécifiques de différents ateliers dans les usines sidérurgiques en Europe sont données dans l'onglet 1.

| Tab 1 Émissions typiques de SEC et de CO2 spécifiques pour la production de fer et d'acier en Europe | ||||

| Unités d'aciérie | Énergie primaire | Énergie directe | Émissions totales de CO2 | Émissions directes de CO2 |

| GJ/tonne | GJ/tonne | tonnes de CO2/tonne | tonnes de CO2/tonne | |

| Coke et cokerie | 6.827 | 6.539 | 0.824 | 0.794 |

| Installation d'agglomération | 1.730 | 1.549 | 0.211 | 0.200 |

| Usine de granulés | 1.204 | 0.901 | 0.075 | 0.057 |

| Haut fourneau | 12.989 | 12.309 | 1.279 | 1.219 |

| Four à oxygène basique | -0.253 | -0.853 | 0.202 | 0.181 |

| Four à arc électrique | 6.181 | 2.505 | 0.240 | 0.240 |

| Bloom, brames et billettes | 2.501 | 1.783 | 0.125 | 0.088 |

| Laminoir à bandes à chaud | 2.411 | 1.700 | 0.120 | 0.082 |

| Fraiseuse à plaques | 2.642 | 1.905 | 0.133 | 0.098 |

| Fraise à profilés | 2.544 | 1.828 | 0.127 | 0.084 |

| Ligne de décapage | 0.338 | 0.222 | 0.016 | 0.004 |

| Laminoir à froid | 1.727 | 0.743 | 0.075 | 0.008 |

| Recuit | 1.356 | 1.086 | 0.070 | 0.049 |

| Ligne de revêtement par immersion à chaud | 2.108 | 1.491 | 0.104 | 0.059 |

| Ligne de revêtement électrolytique | 4.469 | 2.619 | 0.208 | 0.046 |

| Ligne de revêtement organique | 1.594 | 0.758 | 0.074 | 0.003 |

| Centrale électrique | 12.173 | 12.173 | 1.989 | 1.989 |

Flux d'énergie et utilisation des gaz de procédé dans les aciéries intégrées

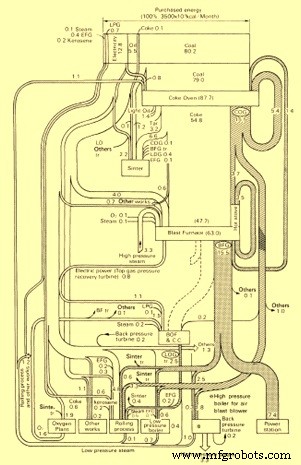

L'interdépendance énergétique dans une aciérie intégrée est assez complexe. La figure 1 illustre un exemple typique des flux d'entrée et de sortie de différents types d'énergie et d'agents réducteurs ainsi que le flux d'énergie interne d'une usine sidérurgique intégrée japonaise.

Fig 1 Exemple de flux d'énergie typique dans une aciérie japonaise intégrée

Les intrants dominants habituels sont le charbon, le mazout et, s'ils sont achetés auprès d'un approvisionnement externe, le coke. Ces intrants sont principalement utilisés pour la production de coke dans la cokerie et comme agents réducteurs dans le haut fourneau. Il est courant d'utiliser des agents réducteurs alternatifs dans le haut fourneau, tels que du charbon, du goudron de houille ou de l'huile qui sont injectés dans le haut fourneau au niveau de la tuyère. Les huiles, graisses usagées, divers gaz (gaz de cokerie par exemple) et autres hydrocarbures, tels que les déchets plastiques, peuvent également être injectés.

La qualité (pouvoir calorifique et propreté) et le volume des différents gaz varient considérablement et ces facteurs ont un impact sur l'endroit où les combustibles peuvent être utilisés utilement. Pour optimiser l'efficacité énergétique, il est nécessaire que chaque gaz combustible soit consommé à l'usine la plus appropriée. La gestion de l'énergie joue un rôle important à cet égard. La tâche principale de la gestion de l'énergie est la distribution et l'utilisation efficaces des gaz de procédé et des combustibles achetés. Une bonne disposition de l'usine peut encore faciliter cette tâche.

Le gaz de four à coke (COG), le gaz de haut fourneau (gaz BF) et le gaz de four à oxygène basique (gaz BOF) constituent la base du système énergétique d'une aciérie intégrée. La majeure partie de la demande énergétique est satisfaite par ces gaz; la partie restante doit être équilibrée avec de l'énergie achetée, normalement de l'électricité et d'autres combustibles comme le mazout.

Les potentiels d'amélioration de l'efficacité énergétique reposent dans une large mesure sur les changements en cours dans le secteur sidérurgique. Ils résultent de l'amélioration des facteurs d'entrée, de la conversion et de la modernisation des technologies ainsi que du recyclage et de la récupération de la chaleur perdue. Le potentiel de récupération de la chaleur perdue, par exemple, est immense. Actuellement, plus de 50 % de l'énergie est perdue dans de nombreuses aciéries. Les pertes se produisent sous forme de gaz d'échappement et de sous-produits qui ne pourraient pas être utilisés pour la production d'électricité ou la production de vapeur à faible chaleur.

Bien que la plupart des mesures d'amélioration de l'efficacité énergétique soient rentables et procurent des avantages nets dans un certain laps de temps, seules quelques mesures ont été ou sont actuellement mises en œuvre dans de nombreuses usines sidérurgiques. Les obstacles à l'amélioration de l'efficacité énergétique sont principalement la disponibilité de capitaux dans ces usines sidérurgiques.

Amélioration de SEC

L'amélioration de SEC est obtenue par les moyens suivants.

- En améliorant l'efficacité énergétique du processus

- En sélectionnant les matériaux d'entrée appropriés du processus

- En réduisant ou en supprimant les pertes d'énergie du processus

- En récupérant la chaleur résiduelle du processus.

- En améliorant le suivi de la consommation d'énergie grâce au système de gestion de l'énergie.

Les domaines d'amélioration sont identifiés par des audits énergétiques appropriés. Les audits peuvent être effectués en interne ou par des agences externes qualifiées. Les domaines d'amélioration doivent être classés en trois catégories.

- Court terme :il s'agit des éléments d'amélioration qui peuvent être mis en œuvre avec pratiquement aucun investissement ou très peu d'investissement. Il s'agit généralement d'améliorations de processus, d'une meilleure surveillance, du recyclage des déchets et d'améliorations des intrants de processus, etc.

- Moyen terme :ces améliorations nécessitent l'ajout/le remplacement de certains équipements/instruments dont la période de paiement est très courte.

- Long terme :ces améliorations nécessitent des investissements substantiels et peuvent impliquer la mise au rebut de l'ancien équipement/processus.

Pour mettre en œuvre l'une des améliorations ci-dessus, le support de gestion est un ingrédient essentiel. Sans le soutien de la direction, le programme d'amélioration de l'efficacité énergétique peut réussir.

Processus de fabrication

- La surveillance des conditions augmente et maintient l'efficacité de la production de papier

- Tendances de fabrication :robotique, qualité et efficacité

- Inclusions dans l'acier et la sidérurgie secondaire

- Analyse du cycle de vie et durabilité de l'acier

- Fer à réduction directe et ses procédés de production

- Production de plaques d'étain et d'acier sans étain

- Tendances de l'industrie du marché du fer et de l'acier à connaître

- VMC Machinery pour la production et l'efficacité

- Matières premières utilisées dans la fabrication du fer et de l'acier