Production de plaques d'étain et d'acier sans étain

Production de plaques d'étain et d'acier sans étain

Le revêtement d'étain est le processus de revêtement mince de tôles d'acier avec de l'étain (Sn), et le produit résultant est connu sous le nom de fer-blanc. Il est le plus souvent utilisé pour prévenir la rouille. La tôle d'acier sur laquelle le revêtement d'étain est fait est connue sous le nom de plaque noire. Lorsque le chrome (Cr) et les oxydes de chrome sont utilisés pour le revêtement à la place de l'étain, la tôle revêtue est appelée acier sans étain.

L'acier sans étain est produit en appliquant un traitement électrolytique à l'acide chromique sur des tôles d'acier. Sur l'acier sans étain, des films de polyéthylène téréphtalate (PET) ou de polypropylène sont parfois laminés afin d'éliminer les processus de peinture et de nettoyage lors de l'utilisation d'acier sans étain.

Historique

L'industrie du fer blanc est fondée sur l'invention du procédé de conservation des aliments stérilisés pendant de longues périodes par Nicolas Appert en 1810. Le procédé Appert a été adapté à la conservation des aliments dans des récipients en fer blanc par John Hall en 1812 à Londres. Dans les années 1820, les aliments en conserve étaient largement vendus au Royaume-Uni et en France, et en 1839, les aliments étaient mis en conserve aux États-Unis.

À partir des années 1880, une série d'innovations techniques ont transformé l'industrie du fer blanc. Celles-ci comprenaient le remplacement du fer forgé par une tôle noire en acier vers 1880, le développement de la réduction à froid continue en 1927 qui éliminait le laminage à chaud, l'introduction de l'étamage électrolytique continu à petite échelle en Allemagne en 1934 et à l'échelle commerciale dans le aux États-Unis en 1937 qui a remplacé le procédé d'immersion à chaud, l'invention de la double réduction à froid en 1960 et l'invention de l'acier sans étain au début des années 1960 au Japon et aux États-Unis.

Actuellement, il existe deux procédés pour l'étamage des plaques noires, à savoir (i) le procédé de trempage à chaud et (ii) le procédé de galvanoplastie.

Procédé d'étamage à chaud

Le procédé de trempage à chaud a été la première technique moderne de fabrication du fer blanc. Il consiste en l'immersion à chaud de tôles d'acier simples dans un bain d'étain fondu. Ce processus a maintenant été abandonné dans de nombreux pays et ne représente qu'un très faible pourcentage de la production mondiale de fer blanc.

Les laminoirs à feuillards à chaud ne produisent pas de feuillards d'acier convenant à l'étamage. Par conséquent, le calibre de la bande laminée à chaud est réduit dans les laminoirs à froid afin de produire des tôles noires adaptées à l'étamage.

Le fer blanc fabriqué par étamage à chaud consiste en un laminage à froid de plaques noires, un décapage à l'acide pour éliminer toute calamine, un recuit pour éliminer tout durcissement par déformation, puis un revêtement d'une fine couche d'étain. À l'origine, cela se faisait en produisant des assiettes individuelles ou en petits paquets, ce qui est devenu connu sous le nom de processus d'usine à paquets. À la fin des années 1920, les laminoirs à bandes ont commencé à remplacer les laminoirs à paquets, car ils pouvaient produire les tôles noires en plus grandes quantités et de manière plus économique.

L'ensemble d'étamage se compose d'au moins un pot d'étain fondu, avec un fondant de chlorure de zinc (ZnCl2) sur le dessus, et un pot de graisse. Le flux sèche la plaque et la prépare pour que l'étain adhère. Si un deuxième pot en étain est utilisé, appelé pot de lavage, il contient de l'étain à une température plus basse. Vient ensuite le pot à graisse, qui contient de l'huile et une machine à étamer. La machine à étamer a deux petits rouleaux qui sont chargés par ressort ensemble de sorte que lorsque la plaque étamée est insérée, les rouleaux pressent tout excès d'étain. Les ressorts de la machine à étamer peuvent être réglés sur différentes forces pour donner différentes épaisseurs d'étain. Enfin, l'huile est nettoyée avec du son fin et dépoussiérée.

Le processus ci-dessus de production de plaques d'étain à chaud a été utilisé au cours du 20e siècle. Le processus s'est quelque peu complexifié au fil du temps, car il s'est progressivement avéré que l'inclusion de procédures supplémentaires était nécessaire pour améliorer la qualité.

Procédé d'étamage électrolytique

Les fer-blancs sont désormais principalement produits par galvanoplastie d'étain sur une base en acier dans un processus continu.

- L'étamage électrolytique continu a été développé dans les années 1930 et 1940 dans le but de réduire la quantité d'étain requise par unité de surface, ainsi que de tirer parti des grandes longueurs de bandes (bobines) qui sont laminées dans le laminoir à chaud. et laminoir à froid.

- Les premières lignes d'étamage électrolytique ont commencé à fonctionner en Allemagne en 1934 et à l'échelle commerciale aux États-Unis en 1937. Les pénuries d'étain pendant la Seconde Guerre mondiale ont stimulé une augmentation à grande échelle de l'étamage électrolytique, qui est rapidement devenu la technique de fabrication dominante du fer blanc. .

Certains des facteurs qui ont donné au procédé d'étamage électrolytique l'avantage sur le procédé d'étamage à chaud sont énumérés ci-dessous.

- Procédé continu à grande vitesse par opposition au processus feuille par feuille à faible vitesse d'étamage à chaud.

- Contrôle simple et précis de l'épaisseur du revêtement sur une large plage par opposition à l'épaisseur de revêtement minimale relativement élevée pouvant être obtenue par le procédé d'étamage à chaud, qui n'est pas nécessaire pour la plupart des utilisations finales.

- Possibilité de produire du fer blanc avec une masse de revêtement différente sur chaque face afin de répondre aux différentes conditions de corrosion existant à l'intérieur et à l'extérieur d'une boîte en fer blanc ou d'un conteneur en fer blanc.

- Cohérence fonctionnelle et visuelle du produit obtenu.

La séquence d'opérations qui se produit dans une ligne d'étamage électrolytique, à des vitesses allant jusqu'à 10 mètres par seconde, est la suivante.

- Chargement de la bobine– La bobine de plaque noire est placée sur un mandrin de déroulement et introduite dans la section d'entrée de la ligne d'étamage. La tête de la nouvelle bobine est ensuite soudée à la queue de la bobine précédente afin de faire fonctionner l'installation en continu. Les tours de bouclage accumulent une longueur de matériau qui est variée pour permettre le soudage de deux bobines sans arrêter l'opération dans la section de traitement.

- Coupe latérale– La bande de plaque noire est coupée latéralement à la largeur finale. La ferraille est automatiquement mise en balles, retirée et recyclée dans l'atelier de fusion d'acier.

- Nettoyage et décapage :la bande est ensuite nettoyée, décapée et rincée électrolytiquement en passant dans une série de réservoirs pour s'assurer que la surface de la bande de plaque noire est propre et adaptée pour accepter l'électrodéposition d'étain.

- Galvanoplastie - La bande passe à travers des réservoirs contenant des anodes en étain de chaque côté de la bande et dans l'électrolyte. L'étain se dissout à partir de l'anode et est transporté à travers l'électrolyte pour se déposer sur la bande. La quantité d'étain qui se dépose sur la bande est déterminée par la quantité de courant électrique circulant entre l'anode et la bande. Pour produire des revêtements différentiels, différents réglages de courant sont utilisés pour chacune des banques d'anodes. Le fer-blanc terne comme plaqué est parfois considéré comme ayant une finition mate.

- Tour de fusion - Dans cette tour de fusion, le processus de refusion de l'étain a lieu pendant que le fer blanc revêtu électrolytique passe à travers la tour. Dans la section de la tour de fusion, la température de la bande est élevée par chauffage par résistance ou par induction juste au-dessus du point de fusion de l'étain (231,9 °C), puis la bande est immédiatement refroidie avec de l'eau froide. L'étain commence à fondre et reflue uniformément sur la bande. Le produit prend alors l'aspect de surface brillant ou brillant le plus typique. Dans le cas où une finition étain mat (non fondu) est nécessaire, la tour de fusion est éteinte. Lorsque du fer-blanc à revêtement différentiel est produit, une marque d'identification est normalement placée de chaque côté de la bande juste avant la fusion.

- Traitement chimique :une solution de bichromate de sodium est ensuite appliquée sur le fer-blanc à revêtement électrolytique pour créer un léger film protecteur d'oxyde de chrome. Ce processus de passivation protège la surface du fer-blanc de la formation d'oxydes d'étain, ce qui diminue sa laquage. Deux traitements chimiques couramment utilisés pour le fer blanc électrolytique sont le bain de dichromate de sodium (SDCD) et le dichromate de sodium cathodique (CDC). Dans le cas du SDCD, il existe une résistance modérée à la formation d'oxyde d'étain avec une stabilité au stockage limitée et est utilisé lorsqu'une surface d'étain hautement passivée n'est pas nécessaire ou est préjudiciable à l'utilisation finale. Le bain de bichromate de sodium a pour objectif de ne pas dépasser 1,6 milligrammes de chrome/carré. mètre de superficie. Dans le cas du CDC, avec l'ajout d'un courant électrique cathodique, une surface hautement passivée contre la formation d'oxyde d'étain est fournie. Le traitement cathodique au bichromate de sodium vise normalement 5,4 milligrammes de chrome/carré. mètre de surface.

- Huilage – Un très mince film d'huile est ensuite appliqué électrostatiquement sur le fer-blanc fini. L'huile est appliquée pour minimiser les rayures sur la surface de l'étain lors du transport et de la manipulation. La fonction première du huilage n'est pas d'empêcher la formation de rouille comme c'est le cas avec les produits non revêtus. L'huile appliquée sur le fer-blanc à revêtement électrolytique est normalement du citrate d'acétyle et de tributyle (ATBC). L'huile est appliquée uniformément des deux côtés.

- Rembobinage – La bande de fer-blanc revêtue électrolytiquement est finalement rembobinée à l'extrémité de sortie de la ligne d'étamage électrolytique sur un mandrin d'enroulement de diamètre intérieur standard.

- Inspection de la qualité :l'ensemble du processus est contrôlé automatiquement et manuellement pour garantir que le fer blanc revêtu est conforme aux spécifications et répond aux attentes des clients.

Dans le cas de l'acier sans étain, les revêtements de chrome et d'oxyde de chrome offrent une adhérence supérieure de la laque et de bonnes propriétés de stockage. Ces revêtements sont des mélanges de chrome métallique et d'oxydes de chrome. Contrairement au fer-blanc avec sa multiplicité de poids de revêtement, un seul produit revêtu de chrome standardisé est normalement produit. La production d'acier sans étain suit la même séquence de traitement que lors de la production de fer blanc électrolytique. Les lignes de revêtement sont mécaniquement similaires. Au cours du processus de dépôt électrolytique, du chrome et de l'oxyde de chrome sont déposés. Le revêtement de chrome métallique sur chaque surface appliquée est d'environ 55,0 milligrammes/m². mètre de surface. Le film d'oxyde varie de 7 à 22,0 milligrammes/sq. mètre, mais se situe généralement dans la partie inférieure de cette plage.

Contrairement à l'étain, les couches de chrome ne peuvent pas être refondues. Par conséquent, une ligne de revêtement dédiée au revêtement d'acier sans étain n'a pas de tours de fusion comme celles utilisées sur la ligne de revêtement d'étain électrolytique pour refondre l'étain dans un état brillant.

Le produit est également huilé électrostatiquement avant de sortir de la ligne de revêtement. Historiquement, l'huile de stéarate de butyle (BSO) est utilisée à cette fin. Cette huile a été développée pour son pouvoir lubrifiant afin d'éviter les rayures. Dans certains cas, il a été remarqué que l'huile d'acétyl tributyl citrate (ATBC) telle qu'utilisée sur le fer blanc électrolytique est plus compatible avec certains systèmes de laquage et de peinture spécifiques. ATBC est préféré dans ces cas au détriment de la plus grande lubricité du BSO.

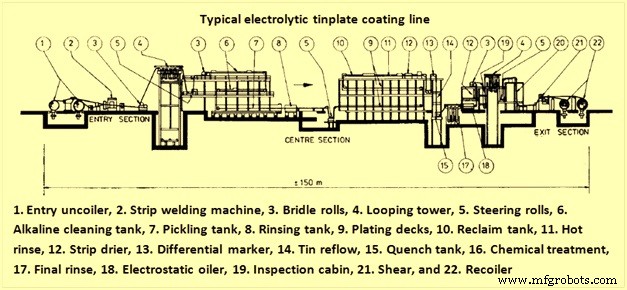

Une ligne de revêtement de fer blanc électrolytique typique est illustrée à la Fig. 1.

Fig 1 Ligne typique de revêtement électrolytique en fer blanc

Tôles en étain et produits en acier sans étain

Les plaques d'étain et les produits en acier sans étain sont fabriqués avec certaines caractéristiques de produit normalisées, y compris la terminologie, la composition, les propriétés mécaniques, la finition de surface et les poids de revêtement, etc. Les plaques d'étain et les produits sans étain sont décrits dans les articles dont les liens sont

http://www.ispatguru.com/tinplate/ et http://www.ispatguru.com/tin-free-steel/.

Processus de fabrication

- Inclusions dans l'acier et la sidérurgie secondaire

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Analyse du cycle de vie et durabilité de l'acier

- Processus CAS-OB de fabrication d'acier secondaire

- Processus de laminage pour l'acier

- Production de tubes sans soudure

- Efficacité énergétique et production sidérurgique

- Processus CLU pour la production d'acier inoxydable

- Processus de traitement thermique de l'acier