Processus de laminage pour l'acier

Processus de laminage pour l'acier

Le laminage est le processus de déformation plastique de l'acier en le faisant passer entre des rouleaux. Le laminage est défini comme la réduction de la section transversale de la pièce en acier laminée, ou la mise en forme générale des produits en acier, grâce à l'utilisation de rouleaux rotatifs.

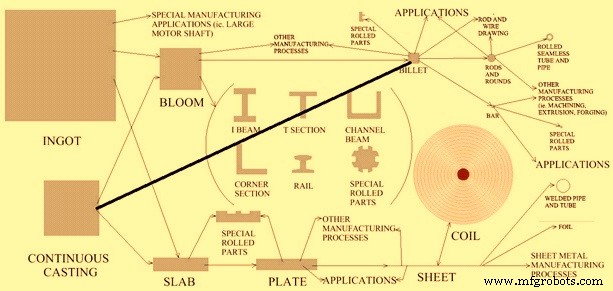

Le laminage de l'acier est l'un des processus de fabrication les plus importants pour l'acier. Il s'agit généralement de la première étape du traitement de l'acier après sa fabrication et sa coulée en lingot ou en coulée continue dans un atelier de fusion d'acier. Le laminage initial de l'acier est effectué dans un laminoir à chaud où les blooms et les brames sont laminés en divers produits laminés tels que plaques, tôles, bandes, bobines, billettes, structures, rails, barres et tiges. Le laminage à froid de l'acier est également effectué pour certains produits. Beaucoup de ces produits laminés tels que les rails et les barres de renfort, etc. sont directement utilisés par les consommateurs tandis que les autres produits laminés sont les matières premières de départ pour les opérations de fabrication ultérieures telles que le forgeage, le travail de la tôle, le tréfilage, l'extrusion, l'usinage et la fabrication. industrie. Le laminage d'acier peut produire une large gamme de produits. La largeur d'un produit laminé peut varier de quelques millimètres à plusieurs mètres tandis que l'épaisseur peut varier de 0,1 mm à plus de 200 mm. La section laminée peut être des sections carrées, rectangulaires, rondes ou profilées. Différents processus de laminage de l'acier sont illustrés à la figure 1

Fig 1 Processus de laminage des aciers

Principe du laminage de l'acier

Pendant le laminage, la pièce en acier est soumise à des contraintes de compression élevées en raison du frottement entre les rouleaux et la surface de la pièce en cours de laminage. La pièce est déformée plastiquement par les forces de compression entre deux rouleaux en rotation constante. Ces forces agissent pour réduire l'épaisseur de l'acier et affectent sa structure de grain. La réduction d'épaisseur qui est la différence d'épaisseur avant et après la réduction est appelée dépouille. En plus de réduire l'épaisseur, les rouleaux provoquent l'alimentation du matériau lorsqu'ils tournent dans le sens opposé l'un à l'autre. Le frottement est donc une partie nécessaire du processus de laminage, mais trop de frottement peut être préjudiciable pour diverses raisons. Étant donné que le niveau de frottement doit être contrôlé dans le processus de laminage, la lubrification est un facteur important pendant le laminage. Pour que la pièce pénètre dans la gorge du rouleau, la composante de la force de frottement doit être égale ou supérieure à la composante horizontale de la force normale.

Lors de l'opération de laminage, la forme géométrique de la pièce est modifiée mais son volume reste sensiblement le même. La zone des rouleaux est la zone sur laquelle les rouleaux agissent sur le matériau. C'est ici que la déformation plastique de la pièce a lieu. Un facteur important dans le processus de laminage est qu'en raison de la conservation du volume du matériau en acier avec la réduction de l'épaisseur, le matériau sortant de la zone de laminage se déplacera plus rapidement que le matériau en acier entrant dans la zone de laminage. Les rouleaux eux-mêmes tournent à une vitesse constante, donc à un certain point dans la zone des rouleaux, la vitesse de surface des rouleaux et celle du matériau en acier sont exactement les mêmes. C'est ce qu'on appelle le point de non glissement. Avant ce point, les rouleaux se déplacent plus vite que le matériau, et après ce point, le matériau se déplace plus rapidement que les rouleaux.

Le couple et la puissance sont les deux composantes importantes du roulement. Le couple est la mesure de la force appliquée aux rouleaux pour produire un mouvement de rotation tandis que la puissance est appliquée à un laminoir en appliquant un couple aux rouleaux et au moyen de la tension de la pièce. Dans un laminoir, l'énergie est dépensée principalement des quatre manières suivantes.

- L'énergie nécessaire pour déformer l'acier.

- L'énergie nécessaire pour surmonter la force de frottement.

- La puissance perdue dans les pignons et le système de transmission de puissance.

- Pertes électriques dans les différents moteurs.

Parfois, lors du laminage de l'acier, une tension (force) est appliquée à la pièce à usiner pendant son laminage. La tension peut être appliquée à l'avant (tension avant), peut être appliquée à l'arrière (tension arrière) ou peut être appliquée aux deux extrémités. Cette technique aide les forces nécessaires au laminage de l'acier.

Au cours du processus de laminage, la déformation plastique, qui provoque la réduction de l'épaisseur de la pièce en acier, entraîne également une augmentation de la largeur de la pièce. Ce phénomène est connu sous le nom de propagation. Lorsque la pièce en cours de traitement a un rapport largeur sur épaisseur élevé, l'étalement n'est pas très préoccupant car il est relativement petit. D'autre part, en cas de faible rapport largeur sur épaisseur, l'augmentation de la largeur peut être un problème. Les rouleaux verticaux (rouleaux de bordure) sont utilisés pour contrôler l'épandage et pour maintenir une largeur constante pendant le laminage.

Le laminage peut se faire soit par laminage à chaud, soit par laminage à froid. Le laminage à froid suit généralement le laminage à chaud.

Lors du laminage à chaud des aciers, la structure du grain coulé de l'acier obtenue au cours du processus de fabrication de l'acier (généralement de gros grains développés dans le sens de la solidification) est convertie en une structure d'acier à grain corroyé. La structure moulée présente des joints de grains faibles, ce qui rend l'acier cassant. Les structures coulées sont également associées à de nombreux défauts tels que la porosité, les cavités de retrait et les inclusions. Lors du laminage à chaud de l'acier qui a lieu au-dessus de la température de recristallisation, la structure du grain coulé est brisée. Les anciens joints de grains sont détruits et de nouveaux joints de grains plus résistants se forment avec une structure de grains plus uniforme. Le laminage de l'acier ferme également les lacunes et les cavités de retrait dans l'acier et brise les inclusions et les distribue uniformément sur toute la pièce à usiner. La marque distinctive du laminage à chaud n'est pas seulement une structure cristallisée, mais l'apparition simultanée de processus de propagation de dislocation et de ramollissement. Les avantages du laminage à chaud sont les suivants.

- Étant donné que les contraintes d'écoulement sont faibles, les forces et les besoins en puissance sont relativement moindres. Même de très grandes pièces peuvent être déformées avec un équipement de taille raisonnable.

- La ductilité étant élevée, des niveaux de déformation importants sont possibles.

- Les formes complexes peuvent être roulées"

Le laminage à froid est effectué à température ambiante, bien que le travail de déformation puisse élever la température de la pièce à usiner à 100 -200 °C. Lors du laminage à froid des aciers, de bonnes finitions de surface et une résistance mécanique accrue avec un contrôle étroit des dimensions du produit peuvent être obtenues. . Les avantages du laminage à froid sont donnés ci-dessous.

- En l'absence de refroidissement et d'oxydation, une tolérance plus serrée et une meilleure finition de surface peuvent être obtenues..

- Les sections plus minces peuvent être roulées.

- Les propriétés finales de la pièce peuvent être étroitement contrôlées. Si on le souhaite, la résistance élevée obtenue lors du laminage à froid peut être conservée. ou si une ductilité élevée est nécessaire, la taille des grains peut être contrôlée avant le recuit.

- La lubrification est plus facile en général.

Le laminage de l'acier est effectué non seulement pour obtenir la section transversale souhaitée, mais également pour obtenir les propriétés souhaitées de l'acier. Le laminage des aciers confère de la résistance et une orientation favorable du grain. D'autres processus de traitement thermique incorporés lors du laminage contrôlé aident à modifier la microstructure de l'acier pour donner à l'acier les propriétés souhaitées.

Le laminage contrôlé est un type de traitement thermomécanique qui intègre une déformation contrôlée et un traitement thermique. La chaleur qui amène la pièce au-dessus de la température de recristallisation est également utilisée pour effectuer les traitements thermiques de sorte que tout traitement thermique ultérieur est inutile. Les types de traitements thermiques comprennent la production d'une structure à grains fins; contrôler la nature, la taille et la distribution de divers produits de transformation (tels que la ferrite, l'austénite, la perlite, la bainite et la martensite dans l'acier), induire le durcissement par précipitation et contrôler la ténacité. Pour y parvenir, l'ensemble du processus doit être étroitement surveillé et contrôlé. Les variables courantes du laminage contrôlé comprennent la composition et la structure du matériau de départ, les niveaux de déformation, les températures à différentes étapes et les conditions de refroidissement. Les avantages du laminage contrôlé incluent de meilleures propriétés mécaniques et des économies d'énergie.

Le processus de laminage permet un degré élevé d'automatisation en boucle fermée et des vitesses très élevées, et est donc capable de fournir un matériau de départ de haute qualité et à tolérance étroite pour diverses industries en aval.

Les rouleaux utilisés dans les laminoirs sont de différentes tailles et géométries. Les rouleaux utilisés pour le laminage subissent des conditions de fonctionnement extrêmes pendant le processus de laminage. Ces conditions comprennent des forces énormes, des moments de flexion, des contraintes thermiques et de l'usure. Les matériaux des rouleaux sont sélectionnés pour leur solidité, leur rigidité et leur résistance à l'usure. Les matériaux des rouleaux varient et dépendent du processus de laminage spécifique. Les matériaux couramment utilisés pour les rouleaux sont la fonte, la fonte ductile, l'acier moulé et l'acier forgé. Les rouleaux en acier forgé sont plus solides et plus rigides que les rouleaux en fonte mais ont un processus de fabrication compliqué. La composition du fer et de l'acier est choisie en fonction du processus de laminage. Les aciers au nickel ou les alliages d'acier au molybdène sont utilisés comme matériau pour les cylindres de certains procédés de laminage. Dans certains autres procédés de laminage, les rouleaux sont en carbure de tungstène, ce qui peut offrir une résistance extrême à la déflexion.

Le maintien d'un espacement uniforme entre les rouleaux est difficile car les rouleaux fléchissent sous la charge requise pour déformer la pièce à usiner. La résistance et la rigidité sont des caractéristiques importantes des rouleaux utilisés pour le laminage de l'acier. Pendant le processus de laminage, des forces importantes agissent sur les rouleaux. En raison de ces forces, les rouleaux sont soumis à différents degrés de déviation. En cas de laminage à plat où les largeurs sont plus grandes, l'effet de déflexion est plus important. Les rouleaux sont initialement plats. Pendant l'opération de laminage, la pièce à usiner exerce une plus grande force sur les rouleaux vers le centre de la pièce à usiner que sur les bords. Cela fait fléchir davantage les rouleaux au centre et donne donc à la pièce une plus grande épaisseur au centre. Pour surmonter ce problème, les rouleaux sont rectifiés de sorte qu'ils soient plus épais vers le centre de manière à compenser la déviation qui se produira pendant le processus. Cette surépaisseur s'appelle la cambrure. Le carrossage qui doit être broyé en un rouleau est très spécifique à une largeur et un matériau particuliers de la pièce en acier et à la charge de force. Un rouleau avec une cambrure est aussi appelé un rouleau bombé (couronne parabolique). Le rouleau bombé ne compense qu'un seul ensemble de conditions, en particulier le matériau, la température et la quantité de déformation.

D'autres méthodes de compensation de la déformation des rouleaux comprennent le bombé à variation continue (CVC), le laminage croisé par paire et le cintrage des rouleaux de travail. Le CVC consiste à broyer une courbe polynomiale du troisième ordre dans les rouleaux de travail, puis à déplacer les rouleaux de travail latéralement, de manière égale et opposée l'un à l'autre. L'effet est que les rouleaux auront un espace entre eux qui est de forme parabolique, et variera avec le décalage latéral, permettant ainsi un contrôle dynamique de la couronne des rouleaux. Le laminage croisé par paire implique l'utilisation de rouleaux plats ou à couronne parabolique, mais en déplaçant les extrémités à un angle de sorte que l'écart entre les bords des rouleaux augmente ou diminue, permettant ainsi un contrôle dynamique de la couronne. Le cintrage des rouleaux de travail implique l'utilisation de vérins hydrauliques aux extrémités des rouleaux pour contrer la déviation des rouleaux.

Une autre façon de surmonter les problèmes de déflexion consiste à diminuer la charge sur les rouleaux, ce qui peut être fait en appliquant une force longitudinale; c'est essentiellement du dessin. Une autre méthode pour réduire la déflexion des rouleaux consiste à augmenter le module d'élasticité du matériau du rouleau et à ajouter des supports de secours aux rouleaux.

Processus de fabrication

- Procédé Finex pour la production de fonte liquide

- Processus de sélection du site pour une usine sidérurgique Green field

- Processus HIsarna pour la fabrication du fer

- Laminage fendu pour la production de barres

- Processus CAS-OB de fabrication d'acier secondaire

- Technologies pour l'amélioration du processus de frittage

- Processus CONARC pour la fabrication de l'acier

- Processus de traitement thermique de l'acier

- Processus de laminage à chaud et à froid