Valorisation des minerais de fer

Valorisation des minerais de fer

Le minerai de fer est un minerai qui est utilisé après extraction et transformation pour la production de fer et d'acier. Les principaux minerais de fer contiennent généralement Fe2O3 (70 % fer, hématite) ou Fe3O4 (72 % fer, magnétite). Les minerais sont normalement associés à des matériaux de gangue indésirables. La qualité du minerai de fer est généralement déterminée par la teneur totale en Fe du minerai. Les minerais tout-venant après dimensionnement à sec ou humide, s'ils contiennent normalement plus de 62 % de Fe, sont appelés « minerai naturel » ou « minerai d'expédition directe » (DSO). Ces minerais peuvent être directement utilisés dans la production de fer et d'acier. Tous les autres minerais doivent être enrichis et certains traitements avant d'être utilisés dans la production de fer et d'acier.

Les minerais de fer à faible teneur ne peuvent pas être utilisés tels quels pour la production de fer et d'acier et doivent être valorisés pour réduire leur teneur en gangue et augmenter leur teneur en Fe. Le processus adopté pour améliorer la teneur en Fe du minerai de fer est connu sous le nom d'enrichissement du minerai de fer (IOB).

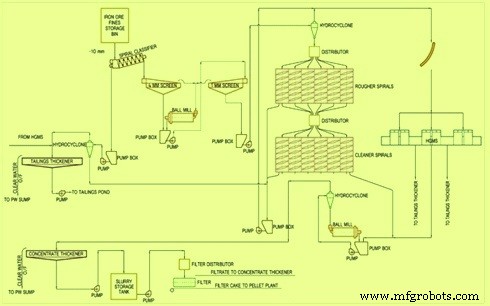

Cependant, les minerais de fer provenant de différentes sources ont leurs propres caractéristiques minéralogiques et nécessitent une valorisation et un traitement métallurgique spécifiques pour en tirer le meilleur produit. De plus, pour un traitement d'enrichissement efficace, un concassage, un broyage et un criblage efficaces du minerai sont nécessaires pour lesquels des technologies de concassage, de broyage et de criblage appropriées doivent être utilisées. Le choix du traitement d'enrichissement dépend de la nature de la gangue présente et de son association avec la structure minéralisée. Plusieurs méthodes/techniques telles que le lavage, le jigging, la séparation magnétique, la séparation par gravité et la flottation, etc. sont utilisées pour améliorer la teneur en Fe du minerai de fer et réduire sa teneur en gangue. Ces techniques sont utilisées dans diverses combinaisons pour la valorisation des minerais de fer. Pour l'enrichissement d'un minerai de fer particulier, l'accent est généralement mis sur le développement d'un organigramme rentable incorporant les techniques de concassage, de broyage, de criblage et d'enrichissement nécessaires à la valorisation du minerai de fer. Un organigramme typique pour une usine d'enrichissement du minerai de fer est illustré à la figure 1.

Fig 1 Schéma type d'une usine d'enrichissement du minerai de fer

Certaines des méthodes/techniques courantes applicables au traitement du minerai de fer sont décrites ci-dessous.

Technique de concassage, broyage et criblage

Le but du broyage et du rebroyage est de réduire le minerai à une taille suffisamment petite pour libérer et récupérer les minéraux précieux. Les systèmes de concassage, de broyage et de criblage d'une usine IOB doivent être conçus en tenant compte des exigences des processus de valorisation en aval. Les unités de concassage peuvent comprendre des systèmes de concassage primaire, secondaire, tertiaire et quaternaire. Les concasseurs à mâchoires, giratoires, à cône et à rouleaux sont utilisés pour le concassage du minerai. Des circuits de broyage semi-autogène et autogène sont utilisés pour le broyage du minerai. Des broyeurs à barres et des broyeurs à boulets sont utilisés à cette fin. L'investissement en capital et les coûts d'exploitation des équipements de broyage sont élevés. Par conséquent, l'économie joue un rôle important dans la planification du degré de concassage et de broyage effectué pour préparer le minerai à l'enrichissement. D'autres facteurs pris en compte pour déterminer le degré de concassage et de broyage comprennent la valeur de la concentration du minerai, sa minéralogie, sa dureté et sa teneur en humidité. Le broyage en circuit fermé minimise le surbroyage du minerai très friable que l'on trouve normalement dans les corps minéralisés de notre région. Plus la charge de recirculation est élevée, moins il y a de surbroyage des particules.

Lavage et récurage humide

Ce processus est primitif et largement utilisé dans le traitement du minerai de fer grumeleux pour déloger et éliminer les matériaux latéritiques friables et mous, les matériaux fins et les particules d'argile limonitique adhérant au minerai. Le lavage humide est également utile dans les minerais durs et poreux, qui ont invariablement des cavités/pores remplis de matériau argileux qui doivent être éliminés en grande partie.

Séparation par gravité

Cette technique est utilisée lorsque les minéraux contenant du fer sont exempts de matériaux de gangue associés. La gravité spécifique des minéraux contenant du fer est généralement supérieure à la gravité spécifique des matériaux de la gangue. L'efficacité de la séparation par gravité dépend en grande partie du concassage et du dimensionnement appropriés du minerai afin d'assurer une alimentation de taille appropriée à l'équipement de séparation par gravité et également l'élimination de la boue de l'équipement. Un grand nombre d'équipements/procédés fonctionnant sur le principe de la séparation gravitaire sont disponibles. Certains d'entre eux sont décrits ci-dessous.

- Séparation des supports denses :le processus est également connu sous le nom de séparation des supports lourds. Le procédé est utilisé pour les minerais grossiers (gamme de taille de 3 mm à 50 mm. Le ferro-silicium broyé de -300 mesh est utilisé comme suspension pour créer une densité de séparation de 3-3,2 qui est suffisante pour que les matériaux de la gangue flottent et se séparent. le matériau en suspension est récupéré à l'aide de séparateurs magnétiques à faible intensité (LIMS). L'alimentation pour la séparation en milieu dense doit être dure et compacte avec un matériau de gangue non poreux.

- Cyclone en milieu lourd - Le procédé est utilisé pour les fines de minerai de fer d'une taille comprise entre 0,2 mm et 6 mm. Le séparateur de type cyclone utilise des forces centrifuges et gravitationnelles pour effectuer la séparation entre le minerai et le matériau de la gangue. Le ferro-silicium broyé de -325 mailles est utilisé comme support dans le cyclone.

- Jigging - Le jigging est une technique de concentration par gravité dans laquelle le minerai de fer est séparé en fraction de densité légère, fraction de densité moyenne et fraction de densité élevée. La fraction granulométrique du minerai de fer utilisé pour le jigging est de 0,5 mm à 30 mm.

- Spirales – Les concentrateurs à spirale sont des dispositifs de séparation de film fluide. Le fonctionnement général est un écoulement laminaire gravitationnel continu vers le bas sur une surface inclinée. Le mécanisme de séparation implique des schémas d'écoulement primaires et secondaires. Le flux primaire est essentiellement le lisier s'écoulant dans l'auge en spirale sous la force de gravité. Le schéma d'écoulement secondaire est radial à travers le creux. Ici, les couches de fluide les plus supérieures comprenant des particules de densité plus élevée s'éloignent du centre tandis que les couches concentrées les plus basses de particules de densité plus élevée se déplacent vers le centre. Les spirales nécessitent l'ajout d'eau à divers points le long de la spirale pour faciliter le lavage du minerai de fer, c'est-à-dire évacuer la gangue légère du minerai dense. La quantité d'eau de lavage et sa distribution dans la cuve en spirale peuvent être ajustées pour répondre aux exigences de fonctionnement. Le contrôle ponctuel minimise les besoins totaux en eau en dirigeant efficacement l'eau dans la pâte qui coule à l'angle le plus efficace. L'applicabilité de la taille d'alimentation se situe dans la plage de 0,3 mm à 1 mm. Les spirales fonctionnent normalement à une densité de pâte de 25 % à 30 % de solides.

- Tables - Les tables ont une large gamme d'applications dans le traitement par gravité des minerais de fer. Les tables sont normalement utilisées dans les circuits de nettoyage et de balayage. L'applicabilité de la taille d'alimentation se situe dans la plage de 0,3 mm à 1 mm. Les spirales fonctionnent normalement à une densité de pâte de 25 % à 30 % de solides.

- Concentrateur multi-gravité - Ils sont en cours de développement et sont conçus pour traiter les particules fines et ultrafines de minerai de fer. Ils sont utiles dans le traitement des objets de valeur des boues et des queues.

- Cyclones - Les cyclones utilisés pour la concentration des minerais de fer sont de plusieurs types. Il s'agit notamment de l'hydrocyclone, du cyclone stub et du cyclone à milieu lourd. Les cyclones sont économiques et simples dans leur construction. Les parties principales d'un cyclone se composent du diamètre du cyclone, de la buse d'entrée au point d'entrée dans la chambre d'alimentation, du détecteur de vortex, de la section cylindrique et de la section conique. Ils ont une relation géométrique appropriée entre le diamètre du cyclone, la zone d'entrée, le détecteur de vortex, l'orifice du sommet et une longueur suffisante fournissant un temps de rétention pour classer correctement les particules. Lorsque l'alimentation entre dans la chambre, une rotation de la suspension à l'intérieur du cyclone commence, provoquant des forces centrifuges pour accélérer le mouvement des particules vers la paroi extérieure. Les particules migrent vers le bas selon un motif en spirale à travers la section cylindrique et dans la section conique. À ce stade, les particules de masse plus petites migrent vers le centre et s'enroulent vers le haut et vers l'extérieur à travers le détecteur de vortex, se déchargeant à travers le tuyau de trop-plein. Ce produit, qui contient les particules les plus fines et la majorité de l'eau, est appelé le trop-plein et doit être déchargé à ou près de la pression atmosphérique. Les particules de masse plus élevée restent dans un chemin en spirale descendante le long des parois de la section conique et sortent progressivement par l'orifice du sommet. Ce produit est appelé sous-verse et doit également être déchargé à ou près de la pression atmosphérique.

Séparation magnétique

Les technologies de séparation magnétique sont utilisées pour tirer parti de la différence des propriétés magnétiques pour séparer le minerai de fer des matériaux de gangue associés non magnétiques. La séparation magnétique peut être effectuée dans un environnement sec ou humide, bien que les systèmes humides soient plus courants.

Les opérations de séparation magnétique peuvent également être classées comme étant de faible ou de haute intensité. Les séparateurs à faible intensité utilisent des champs magnétiques entre 1000 et 3000 gauss. Les techniques de faible intensité sont normalement utilisées sur le minerai de magnétite comme méthode de séparation peu coûteuse et efficace. Les séparateurs à haute intensité utilisent des champs aussi puissants que 20 000 gauss. Cette méthode est utilisée pour séparer les minerais de fer faiblement magnétiques tels que l'hématite, des matériaux de gangue non magnétiques ou moins magnétiques. D'autres facteurs importants pour déterminer quel type de système de séparateur magnétique est utilisé incluent la taille des particules et la teneur en solides de l'alimentation en boue de minerai.

Généralement, la séparation magnétique implique trois étapes de séparation, à savoir (i) le pavage, (ii) le nettoyage/dégrossissage et (iii) la finition. Chaque étage peut utiliser plusieurs tambours en série pour améliorer l'efficacité de la séparation. Chaque étape successive travaille sur des particules plus fines en raison de l'élimination des particules surdimensionnées lors des séparations précédentes. Les cordonniers travaillent sur des particules plus grosses et rejettent un pourcentage substantiel d'aliments sous forme de résidus.

Plusieurs types de technologies de séparation magnétique sont utilisées. Ceux-ci sont décrits ci-dessous.

- Séparation magnétique humide et sèche à faible intensité (LIMS)

- Séparation magnétique à haut gradient (HGMS)

- Séparation magnétique humide à haute intensité (WHIMS)

- Séparateurs magnétiques à rouleaux pour le traitement des minerais magnétiques faibles

- Séparation magnétique par rouleau à induction (IRMS) pour la concentration de minerais secs

Processus de flottation

Le processus de flottation utilise une technique dans laquelle les particules d'un minéral ou d'un groupe de minéraux sont amenées à adhérer préférentiellement aux bulles d'air en présence d'un réactif chimique. Ceci est réalisé en utilisant des réactifs chimiques qui réagissent préférentiellement avec le minéral souhaité. Plusieurs facteurs sont importants pour le succès des activités de flottation. Celles-ci incluent l'uniformité de la taille des particules, l'utilisation d'un réactif compatible avec le minéral et des conditions d'eau qui n'interféreront pas avec la fixation des réactifs au minéral ou à la bulle d'air.

Aujourd'hui, la flottation est principalement utilisée pour valoriser les concentrés issus de la séparation magnétique. La flottation à utiliser seule comme méthode d'enrichissement est rarement utilisée.

Les réactifs chimiques utilisés appartiennent principalement à trois groupes principaux, à savoir (i) les collecteurs/amines, (ii) les agents moussants et (iii) les antimousses. Les réactifs peuvent être ajoutés sous un certain nombre de formes qui comprennent une émulsion liquide solide et non miscible et une solution dans l'eau. La concentration des réactifs doit être étroitement contrôlée pendant le conditionnement car l'ajout de plus de réactif que nécessaire retarde la réaction et réduit l'efficacité. Les facteurs qui affectent le conditionnement comprennent un mélange et une dispersion minutieux des réactifs à travers la pâte, un contact répété entre les réactifs et toutes les particules de minerai pertinentes, et le temps nécessaire au développement des contacts avec les réactifs et les particules de minerai pour produire les réactions souhaitées.

Processus de fabrication

- Fer à repasser

- Cuivre

- Fer à repasser

- Le processus de frittage des fines de minerai de fer

- Introduction aux boulettes de minerai de fer et aux procédés de pelletisation

- Extraction de minerais de fer

- Utilisation de boulettes de minerai de fer dans le fardeau des hauts fourneaux

- Comprendre le fer forgé

- Comprendre le processus de fusion du minerai de fer