Valorisation du minerai de fer à faible teneur et processus de jigging

Enrichissement du minerai de fer à faible teneur et processus de jigging

Les ressources en minerai de fer sont consommées à un rythme accéléré en raison de la croissance de la production de fer et d'acier. Pour cette raison, la disponibilité de minerai de fer à haute teneur diminue et l'approvisionnement en minerai de fer à haute teneur des usines sidérurgiques diminue fortement. Par conséquent, le scénario évolue progressivement vers l'utilisation de minerais de fer à faible teneur et de boues qui sont stockées sur les sites de la mine pendant des années. En fait, ces boues déversées entrent également dans la catégorie du minerai de fer à faible teneur. Aussi, certains des minerais de fer ont une composition minéralogique complexe et ne répondent pas aux techniques d'enrichissement conventionnelles. Les procédés modernes d'enrichissement permettent une valorisation efficace et à faible coût des morceaux, des fines et des ultra-fines de ces minerais. Étant donné que les minerais de fer se composent de plusieurs compositions, minéralogies, formes et tailles, il n'y a donc pas d'approche "taille unique" pour l'enrichissement du minerai de fer.

La plupart du minerai de fer «tout venant» (ROM) contient un grand pourcentage d'autres matériaux qui doivent être éliminés par le processus d'enrichissement avant que le minerai n'atteigne les spécifications nécessaires à son utilisation. L'étendue des techniques d'enrichissement employées dépend du niveau et de la nature des diluants et de la forme de répartition de la gangue et des impuretés dans la structure minéralisée. La libération du minerai est une étape essentielle pour le rendre réactif aux techniques d'enrichissement. Pour sélectionner les techniques appropriées, il est nécessaire de procéder d'abord à l'évaluation minéralogique du minerai afin d'avoir un aperçu du minerai et de connaître l'association gangue, la granulométrie, etc.

Il existe plusieurs problèmes liés à la catégorisation et à la valorisation des minerais de fer à faible teneur. La principale difficulté dans le traitement et l'utilisation des minerais de fer à faible teneur est principalement due à leurs caractéristiques minéralogiques, la nature douce de certains des minerais et leur teneur élevée en silice ou en alumine ou les deux. D'autres problèmes qui peuvent être associés aux minerais de fer à faible teneur peuvent être une mauvaise libération et une teneur plus élevée en minéraux porteurs d'hydroxyle tels que la goethite et la limonite avec un pourcentage élevé de perte au feu (LOI). Dans le cas de minerais de fer associés à une mauvaise libération, le minerai nécessite un broyage fin pour obtenir un degré adéquat de libération du minéral de fer souhaité et des constituants de la gangue.

Le choix du traitement d'enrichissement dépend de la nature de la gangue présente et de son association avec la structure minéralisée. Plusieurs méthodes/techniques telles que le jigging, le lavage, la séparation magnétique, la séparation par gravité et la flottation, etc. sont utilisées pour augmenter le pourcentage de fer dans le minerai de fer et pour réduire sa teneur en gangue. Ces techniques sont utilisées dans diverses combinaisons pour la valorisation des minerais de fer.

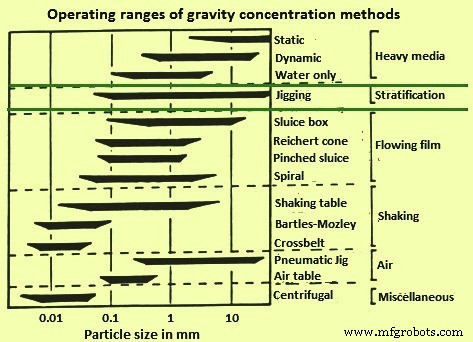

Le minerai de fer est normalement enrichi en utilisant les principes appliqués dans la séparation des matériaux par la gravité, la flottation et les méthodes magnétiques. L'enrichissement des minerais par la méthode de concentration gravimétrique est l'une des techniques les plus anciennes et les plus économiques. Bien que par la suite d'autres techniques telles que la flottation et la séparation magnétique, etc. soient également utilisées pour l'enrichissement des minerais, elles n'ont que partiellement remplacé la technique de concentration par gravité et ne l'ont pas rendue obsolète. Les procédés basés sur la technique de séparation par gravité sont largement utilisés dans l'enrichissement du minerai de fer en raison de leur faible coût, de leur facilité d'utilisation et de leur nature écologique. Les techniques de concentration gravimétrique sont basées sur les vitesses différentielles de sédimentation des différentes particules constituant le minerai. La vitesse de sédimentation des particules est régie conjointement par le poids (volume et densité), la flottabilité et les forces de traînée. Les techniques de gravité les plus couramment utilisées pour l'enrichissement des minerais de fer sont les tables vibrantes, les gabarits et les spirales. Les plages de fonctionnement typiques des méthodes de concentration gravimétrique sont données à la figure 1.

Fig 1 Plages de fonctionnement typiques des méthodes de concentration gravimétrique

Dans certains endroits, le grillage réducteur du minerai d'hématite à faible teneur est effectué pour le convertir en minerai magnétique avant l'application de la méthode de séparation magnétique pour l'enrichissement du minerai. Une autre méthode utilisable est l'utilisation d'un milieu dense en lit fluidisé gaz-solide pour l'enrichissement du minerai de fer. Le milieu dense choisi et la pression de gaz pour la fluidisation dépendent des caractéristiques du minerai de fer à enrichir.

Tout traitement d'enrichissement efficace nécessite comme première étape un concassage, un broyage et un criblage efficaces du minerai. C'est une étape essentielle pour la libération des particules enrichies en fer. Pour cela, des technologies appropriées de concassage, de broyage et de criblage doivent être utilisées. Le but du broyage et du rebroyage est de réduire le minerai à une taille suffisamment petite pour libérer et récupérer les minéraux précieux. Le système de concassage, de broyage et de criblage pour l'enrichissement du minerai de fer doit être conçu en tenant compte des exigences des processus d'enrichissement en aval. Les unités de concassage peuvent comprendre des unités de concassage primaires, secondaires, tertiaires et quaternaires. Les concasseurs à mâchoires, giratoires, à cône et à rouleaux sont utilisés pour le concassage du minerai. Les circuits de broyage semi-autogène et de broyage autogène sont généralement utilisés pour le broyage du minerai. Des broyeurs à barres et des broyeurs à boulets sont utilisés à cette fin. L'investissement en capital et les coûts d'exploitation des équipements de broyage sont élevés. Par conséquent, l'économie joue un rôle majeur dans la planification du degré de concassage et de broyage effectué pour préparer le minerai en vue de son enrichissement. D'autres facteurs pris en compte pour déterminer le degré de concassage et de broyage comprennent la valeur de la concentration du minerai, sa minéralogie, sa dureté et sa teneur en humidité. Le broyage en circuit fermé minimise le surbroyage des minerais très friables. Plus la charge de recirculation est élevée, moins il y a de surbroyage des particules.

Processus de jigging

Le procédé de jigging est un procédé de concentration de minerai qui s'effectue dans tout fluide dont l'efficacité dépend des différences de densité des particules minérales granulaires. Il consiste en la séparation des particules en couches de différentes gravités spécifiques suivie de l'élimination des couches séparées. Le processus de concentration par jigging est différent des autres types de processus de concentration par gravité tels que la séparation des milieux lourds, où la séparation est effectuée directement. La stratification des particules de lit dans le processus de concentration de jigging est réalisée progressivement et la séparation en produits est réalisée après un certain temps.

Le processus de jigging est l'une des méthodes de séparation par gravité dans laquelle les particules sont normalement d'une taille similaire, souvent broyées et tamisées avant d'être alimentées sur le lit de gabarit. Bien qu'il existe de nombreuses variantes dans la conception des gabarits, les principes de base restent les mêmes. Le processus de jigging utilise l'eau comme milieu de séparation et peut être appliqué aux minéraux, minerais, scories ainsi qu'à tout autre matériau qui présente une différence de densité entre le composant souhaité et le composant non souhaité. Il est très efficace dans les cas où la différence de densité de coupe est supérieure à 4,0 grammes par centimètre cube (g/cc).

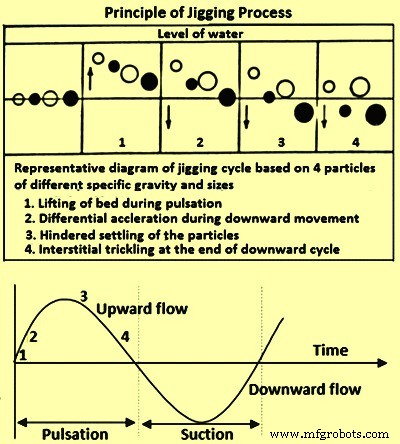

Le jigging est le processus de tri de différents matériaux dans le minerai dans un fluide par stratification, basé sur le mouvement d'un lit de particules, qui sont fluidisées par intermittence par la pulsation du fluide dans un plan vertical. La stratification entraîne la disposition des particules en couches de densité croissante du haut vers le bas. Cet arrangement de particules est développé par plusieurs forces continues et variables agissant sur les particules, et est plus lié à la densité des particules que la plupart des autres méthodes de concentration par gravité.

Le jigging des minerais de fer pour son enrichissement est pratiqué depuis de nombreuses décennies. Les raisons du choix du jigging pour l'enrichissement du minerai de fer par rapport à d'autres procédés comprennent (i) une séparation relativement facile, (ii) un compromis avantageux entre le coût d'exploitation et le rendement réduit par rapport aux procédés à milieu dense, (iii) la capacité à traiter les minerais nécessitant des densités de coupe supérieure à une densité de 4,0, et (iv) les caractéristiques physiques du minerai qui rendent la séparation du milieu lourd inadaptée (par exemple, perte de milieu inacceptable dans les pores macroscopiques). L'utilisation de gabarits à air pulsé pour l'enrichissement des minerais de fer est très populaire. En effet, les gabarits à air pulsé sont capables de générer les grandes amplitudes d'impulsions nécessaires pour fluidifier un lit profond de minerai lourd, en particulier de minerai de fer en morceaux.

Dans le processus de jigging, les particules sont introduites dans le lit de gabarit (généralement un tamis) où elles sont poussées vers le haut par une colonne ou un corps d'eau pulsée, ce qui entraîne la suspension des particules dans l'eau. Au fur et à mesure que l'impulsion se dissipe, le niveau d'eau revient à sa position de départ inférieure et les particules se déposent à nouveau sur le lit du gabarit. Au fur et à mesure que les particules sont exposées à l'énergie gravitationnelle alors qu'elles sont en suspension dans l'eau, celles qui ont une densité plus élevée se déposent plus rapidement que celles qui ont une densité plus faible, ce qui entraîne une concentration de matériau de densité plus élevée au fond, sur le lit du gabarit. Les particules sont maintenant concentrées en fonction de leur densité et peuvent être extraites séparément du lit de gabarit. En cas d'enrichissement du minerai de fer, le matériau le plus dense est le minerai enrichi souhaité et le reste doit être rejeté sous forme de flotteurs (ou résidus). Le principe du processus de jigging est illustré à la figure 2.

Fig 2 Principe du processus de jigging

Bien que les jigs soient simples à utiliser, le processus de jigging dans son ensemble est plutôt compliqué et fortement influencé par plusieurs facteurs interdépendants (variables ou paramètres en interaction). Ces facteurs sont directement associés à un ou plusieurs des sous-processus dans lesquels le processus de jigging peut être divisé. Les principaux sous-processus sont le gabarit lui-même et l'unité d'entraînement fournissant un modèle de course prédéfini, ainsi que l'alimentation, la distribution de l'alimentation, l'évacuation du matériau stratifié et le mécanisme de transport du gabarit. De nombreux facteurs de jigging sont intrinsèquement contrôlables (variables manipulées), mais certains facteurs incontrôlables (variables de perturbation) associés au minerai à traiter jouent également un rôle important dans le processus de séparation. Ce sont quelques-unes des raisons fondamentales qui affectent les performances du gabarit. Le banc de gabarit est normalement divisé en deux zones. La zone concentrée est constituée des couches inférieures, où la teneur en minerai lourd doit être supérieure à 95 %. Cette limite représente une certaine qualité de concentré.

Il existe deux principaux paramètres de gabarit qui affectent les performances des gabarits. Ces paramètres sont (i) la forme de l'impulsion et (ii) la période de temps pendant laquelle le minerai est pulsé. La « forme d'impulsion » est un terme général utilisé pour décrire de nombreuses choses. Certains d'entre eux sont (i) l'amplitude de l'impulsion, (ii) la fréquence de l'impulsion et (iii) la netteté de l'impulsion qui fait généralement référence à l'accélération de la colonne d'eau au début de l'impulsion ou à sa déviation par rapport à une forme sinusoïdale. forme. La «période de temps» fait référence au temps de séjour du minerai dans le lit de gabarit. Avec la forme d'impulsion réglée correctement pour un taux de stratification optimal, il est toujours nécessaire de fournir suffisamment de temps de séjour (dépend de la largeur, de la profondeur et de la longueur du gabarit) pour s'assurer que le matériau difficile (matériaux fins et proches de la gravité) a le temps de migrer vers le résultat attendu. couche dans le lit.

Il a été découvert que la modification de la forme des impulsions affecte le taux de séparation et la qualité de la séparation. Habituellement, les changements de débit et de qualité fonctionnent les uns contre les autres et une conception de gabarit réussie utilise une forme d'impulsion qui donne une séparation acceptable dans un temps de séjour économiquement réalisable. Par conséquent, un défi lors de la conception d'un gabarit est de sélectionner en toute confiance une technologie de gabarit qui est correctement dimensionnée et offre la forme d'impulsion adéquate pour assurer une performance et une flexibilité maximales.

Pour l'enrichissement du minerai de fer, l'utilisation de gabarits à air pulsé est plus populaire. Ceci est dû au fait que les gabarits à air pulsé sont capables de générer les grandes amplitudes d'impulsions nécessaires pour fluidiser un lit profond de minerai lourd, en particulier le minerai de fer en morceaux. Le principe fondamental du jigging à air pulsé est l'injection d'air à basse pression (moins de 1 atmosphère) dans une chambre à fond ouvert, pour accélérer la colonne d'eau à travers le lit de matériau à jigger. Il existe deux manières de mettre en œuvre ce principe. Soit la poche d'air s'étend sur toute la largeur du gabarit sous le pont du crible, soit elle est située sur un côté du lit du gabarit. La première mise en œuvre est connue sous le nom de gabarit « pulsé sous le lit » et la seconde sous le nom de gabarit « pulsé sur le côté ». L'utilisation d'air au lieu d'un système mécanique est due au fait que dans le cas d'un système mécanique, la puissance instantanée est nécessaire pour accélérer la colonne d'eau jusqu'à la vitesse requise qui est très élevée sur une courte période. Un ventilateur fournissant de l'air à un récepteur fonctionne en continu à une consommation électrique moyenne raisonnable. La soufflante est utilisée pour l'alimentation en air à la place d'un compresseur ou d'un pack hydraulique car pour un besoin de puissance donné, une soufflante est plus facile à entretenir qu'un compresseur ou qu'un pack hydraulique.

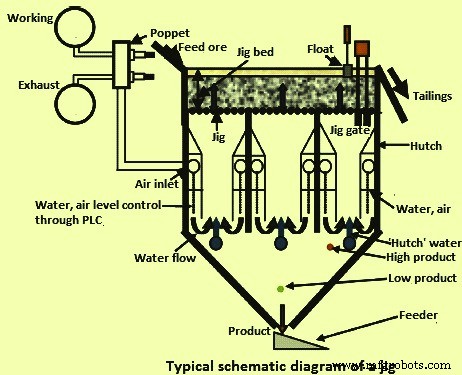

Le gabarit à air pulsé a une construction qui consiste en une plate-forme de tamis pour soutenir le lit du gabarit et permettre à l'impulsion d'eau générée dans les chambres à air de soulever les lits à une hauteur acceptable pour le matériau spécifique et l'eau du clapier. L'eau du clapier s'écoule à travers le lit à un débit constant pour aider à l'efficacité de la séparation et maintenir le lit fluidisé plus longtemps. Au bout du gabarit, un flotteur mesure la course du lit et indique la hauteur du lit de produit. La hauteur du lit de produit est une indication pour un contrôleur logique programmable (PLC) d'ouvrir ou de fermer les portes de produit par petits incréments pour contrôler la hauteur du lit de produit dans une bande étroite autour de la valeur définie. Les résidus s'écoulent sur le déversoir à l'extrémité du gabarit tandis que le produit est collecté dans la trémie sous le gabarit. Des sondes de niveau haut et bas démarrent et arrêtent le doseur pour contrôler l'extraction du produit. L'impulsion est créée par l'air qui entre et sort des chambres à air situées sous le pont du crible. L'air force l'eau dans la chambre à air vers le bas, créant l'impulsion sur le lit de minerai, et laisse l'air s'échapper pour permettre au lit de minerai de se déposer sur le pont du crible du gabarit avant le début de l'impulsion suivante. L'air est généré par un ventilateur et stocké dans le réservoir d'air de travail. Les soupapes à clapet contrôlent l'air qui entre et sort des chambres à air. Le niveau d'interface air/eau dans les chambres à air est mesuré par des sondes de niveau, qui contrôlent le calage de la soupape champignon pour maintenir la course dans la chambre à air constante. Un diagramme schématique typique montrant un gabarit avec actionnement par impulsion d'air est illustré à la Fig 3.

Fig 3 Schéma de principe typique d'un gabarit avec actionnement par impulsion d'air

Processus de fabrication

- Poudre de métal réfractaire et son processus de frittage

- Le processus de frittage des fines de minerai de fer

- Introduction aux boulettes de minerai de fer et aux procédés de pelletisation

- Processus de fabrication du fer HIsmelt

- Le processus de moulage du bronze et ses utilisations

- ASTM A463 Grade FS revêtu d'aluminium par le procédé d'immersion à chaud

- Facteurs qui affectent le succès et la sécurité du processus de poinçonnage

- Comment choisir la bonne qualité de fonte ductile

- Comprendre le processus de fusion du minerai de fer