Séparation magnétique et enrichissement du minerai de fer

Séparation magnétique et enrichissement du minerai de fer

La séparation magnétique est une technique ancienne de concentration des minerais de fer et d'élimination des débris de fer. Depuis 1849, un certain nombre de brevets sur la séparation magnétique ont été délivrés aux États-Unis, et les textes de certains des brevets antérieurs à 1910 décrivent une variété de séparateurs magnétiques pour le traitement des minéraux.

Les méthodes de séparation magnétique sont utilisées pour tirer parti de la différence des propriétés magnétiques pour séparer le minerai de fer des matériaux de gangue associés non magnétiques. La séparation magnétique peut être effectuée dans un environnement sec ou humide, bien que les systèmes humides soient plus utilisés.

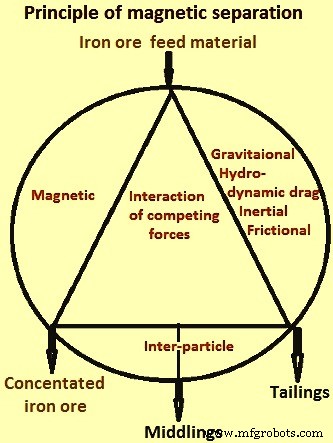

La séparation magnétique est une séparation physique de particules discrètes basée sur la compétition à trois voies entre les forces de traction (i) magnétiques, (ii) la traînée gravitationnelle, hydrodynamique, les forces de frottement ou d'inertie, et (iii) les forces inter-particules attractives ou répulsives. . Ces forces se combinent pour agir différemment sur des particules de propriétés magnétiques différentes dans le matériau d'alimentation. La figure 1 montre le principe de la séparation magnétique.

Fig 1 Principe de la séparation magnétique

Les forces dans les séparateurs magnétiques qui entrent en compétition avec les forces magnétiques et agissent sur toutes les particules qui traversent le séparateur sont celles de la gravité, de la traînée hydrodynamique, du frottement et de l'inertie. Selon le type de séparateur magnétique, certaines de ces forces peuvent avoir une importance plus ou moins grande.

La force gravitationnelle est significative pour les grosses particules tandis que la force de traînée hydrodynamique est significative pour les petites particules. Ainsi, dans le séparateur magnétique qui traite les grosses particules sous forme sèche, le matériau d'alimentation passe par la force de gravité. Les forces magnétiques doivent être suffisantes pour maintenir la particule magnétique contre la force de gravité concurrente. Dans un séparateur humide pour petites particules, la force magnétique doit être supérieure à la force de traînée hydrodynamique appliquée par le flux de boue sur les particules piégées.

La compétition entre la force magnétique et les forces concurrentes dans un séparateur magnétique détermine la probabilité qu'une particule magnétique soit piégée ou récupérée dans le séparateur magnétique. La force inter-particules, celles entre les particules magnétiques et non magnétiques, détermine la concentration des produits de la séparation magnétique. Si la force entre les particules est supérieure aux forces magnétiques et concurrentes, de nombreuses particules non magnétiques sont susceptibles d'être piégées avec les particules magnétiques. Au contraire, de nombreuses particules magnétiques peuvent être emportées avec les particules non magnétiques et ne pas être piégées.

Afin d'obtenir une récupération élevée des particules magnétiques, la force de séparation magnétique doit être supérieure à la somme des forces concurrentes. Si, cependant, la force magnétique est bien supérieure à la force concurrente, la sélectivité de la séparation est médiocre, car aucune distinction n'est faite entre les différentes particules magnétisables. La sélectivité du processus doit être déterminée de manière critique par les valeurs relatives des forces magnétiques et concurrentes qui sont affectées par un choix correct d'un séparateur lui-même et de ses paramètres de fonctionnement.

Les forces opératoires magnétiques, concurrentes et inter-particules déterminent les performances du séparateur. Ces forces dépendent à la fois de la nature de la charge à séparer ainsi que des caractéristiques du séparateur magnétique. La nature de l'aliment comprend sa taille et ses propriétés physiques qui peuvent affecter les diverses forces impliquées. Les caractéristiques du séparateur magnétique comprennent la conception et ses paramètres variables, en particulier le champ magnétique et la vitesse de traitement. Il existe une relation générale entre ces paramètres. De plus, la force magnétique dans un séparateur peut être maximisée en faisant correspondre le gradient de champ magnétique à la taille des particules.

Le séparateur magnétique sépare le matériau d'alimentation en minerai de fer en deux composants ou plus. Si le but est de produire un minerai de fer concentré magnétique, l'autre composant non magnétique est les résidus. Dans certains cas, il peut également y avoir une possibilité de séparer le troisième composant moins magnétique qui est appelé intermédiaires. Chacun de ces flux de matériaux doit être transporté dans, à travers le séparateur ou hors du séparateur.

Les forces magnétiques et gravitationnelles concurrentes, de friction, de traînée hydrodynamique ou d'inertie ont tendance à séparer les particules tandis que les forces attractives inter-particules ont tendance à réduire le degré de séparation. Dans toute situation réelle de séparation, les particules magnétiques et non magnétiques se trouvent également normalement dans les résidus ou les intermédiaires, et ce n'est que dans le cas limite que la séparation magnétique complète est possible. L'efficacité de la séparation magnétique est généralement exprimée à la fois par la récupération (le rapport du matériau magnétique dans le minerai concentré par rapport à celui dans le matériau d'alimentation) et la teneur (la fraction de matériau magnétique dans le minerai concentré). Ce sont les deux mesures indépendantes normalement utilisées pour l'efficacité du séparateur magnétique. Ces mesures dépendent de l'amplitude relative des forces magnétiques de traction, de la traînée gravitationnelle, hydrodynamique, des forces de frottement ou d'inertie et des forces inter-particules attractives ou répulsives.

Dans la séparation magnétique, bien que les conditions d'une séparation efficace soient clairement définies, il existe une complication puisque l'importance relative des forces est déterminée principalement par la taille des particules. Ceci est principalement dû au fait que les forces concurrentes dépendent de la taille des particules. Dans la séparation magnétique sèche, la force de traînée a généralement un effet négligeable sur la taille des particules et donc, en règle générale, n'a pas d'effet considérable sur l'efficacité de la séparation. Au contraire, la taille des particules dépend de manière significative de la force magnétique et de la force gravitationnelle lors de la séparation magnétique sèche. D'autre part, en séparation humide où la force de traînée hydrodynamique peut être importante, la sélectivité de la séparation est considérablement influencée par la distribution granulométrique. Avec la diminution de la taille des particules, l'importance relative de la traînée hydrodynamique augmente par rapport à la force magnétique.

Dans la conception d'un séparateur magnétique, il est nécessaire qu'en plus d'un champ, un gradient d'intensité de champ soit également prévu pour améliorer le mouvement des particules dans les directions souhaitées. Dans un champ de flux magnétique uniforme, les particules magnétiques convergent vers le flux et s'orientent de manière à ce qu'il y ait une concentration dans son corps mais qu'il ne bouge pas. D'autre part, en produisant un champ convergent, il en résulte une traction sur les particules vers la zone de flux supérieur.

Le champ magnétique et le gradient de champ qui agissent sur les particules dans tous les séparateurs magnétiques peuvent être produits de diverses manières et se traduire par des géométries et des intensités de champ très variables. Dans certains cas, des aimants permanents produisent directement les champs tandis que dans d'autres cas, des bobines et des circuits magnétiques en fer sont utilisés pour magnétiser une structure ferromagnétique dont les gradients de champ attirent les particules magnétiques.

Il existe différents types de séparateurs magnétiques qui ont été conçus pour permettre d'optimiser le champ magnétique requis en fonction des minerais ainsi que d'autres critères. Les séparateurs magnétiques sont généralement classés en deux groupes, à savoir (i) à faible intensité et (ii) à haute intensité. Les deux groupes peuvent être de type humide ou sec. Certains des types de séparateurs magnétiques couramment utilisés sont (i) la séparation magnétique humide et sèche à faible intensité (LIMS), (ii) la séparation magnétique à gradient élevé (HGMS), (iii) la séparation magnétique humide à haute intensité (WHIMS ), (iv) séparateurs magnétiques à rouleaux pour traiter les minerais magnétiques faibles, et (v) séparation magnétique à rouleaux à induction (IRMS) pour concentrer les minerais secs. Le champ magnétique est généralement généré par l'une des nombreuses manières telles que (i) un aimant permanent, (ii) un électroaimant avec culasse en fer, (iii) un solénoïde et (iv) un aimant supraconducteur.

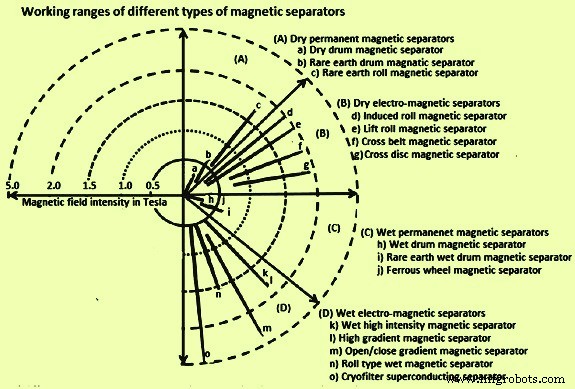

Les opérations de séparation magnétique sont souvent classées comme étant de faible ou de haute intensité. Les séparateurs à faible intensité utilisent des champs magnétiques compris entre 0,1 Tesla et 0,3 Tesla. Les techniques de faible intensité sont normalement utilisées sur le minerai de magnétite comme méthode de séparation peu coûteuse et efficace. Les séparateurs à haute intensité utilisent des champs aussi forts que 1 Tesla à 2 Tesla. Cette méthode est utilisée pour séparer les minerais de fer faiblement magnétiques tels que l'hématite, des matériaux de gangue non magnétiques ou moins magnétiques. D'autres facteurs importants pour déterminer le type de système de séparateur magnétique à utiliser incluent la taille des particules et la teneur en solides de l'alimentation en boue de minerai.

Les séparateurs magnétiques sont généralement regroupés en séparateurs magnétiques secs/humides à faible intensité, séparateurs magnétiques secs/humides à haute intensité et séparateurs magnétiques à gradient élevé. Les groupements basés sur l'intensité du champ magnétique sont illustrés à la figure 2. De plus, il existe peu de séparateurs, qui comptent également dans le groupe sec à haute intensité, tels que le séparateur magnétique à rouleau permanent, le séparateur isodynamique, le séparateur magnétique à gradient ouvert, le gradient vibrant à haut gradient. séparateur/filtre magnétique et séparateur magnétique à haut gradient supraconducteur. Les séparateurs magnétiques secs à haute intensité ont une intensité de champ magnétique plus élevée transmise soit par un aimant permanent, soit par un champ magnétique induit pour séparer les particules en fonction de leur susceptibilité magnétique.

Fig 2 Regroupements de séparateurs magnétiques basés sur les intensités de champ magnétique

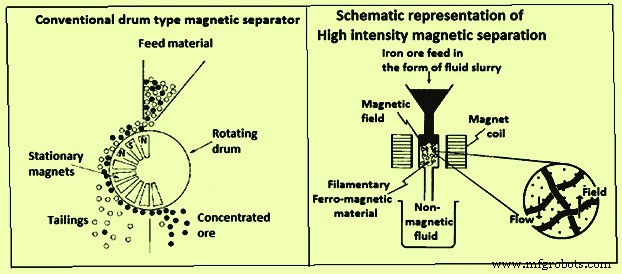

Bien qu'il existe plusieurs groupements de séparateurs magnétiques, le principe de séparation par deux types de séparateurs (tambour et haute intensité) est décrit ici. Le séparateur à tambour est représentatif du séparateur magnétique conventionnel à faible gradient. Dans un tel séparateur (Fig 3), le matériau d'alimentation sec est introduit au sommet d'un tambour rotatif. Les particules de minerai sont entraînées vers le bas le long du tambour par l'action combinée des forces gravitationnelles et de frottement qui transmettent la rotation du tambour aux particules. Les forces magnétiques produites par les aimants fixes à l'intérieur du tambour maintiennent les particules magnétiques supérieures contre le tambour en rotation. Ces particules se déposent vers la droite lorsque le tambour passe devant l'extrémité des aimants. Les particules non magnétiques tombent librement du tambour vers la gauche. Un tel séparateur peut utiliser soit des aimants permanents, soit des électroaimants. Des séparateurs magnétiques similaires à ceux-ci sont largement utilisés pour l'enrichissement des minerais de fer contenant de la magnétite.

Fig 3 Exemple de deux types de séparateurs magnétiques

Fig 3 Exemple de deux types de séparateurs magnétiques

La figure 3 montre également la représentation schématique du séparateur magnétique à haute intensité. Dans ce séparateur magnétique à gradient élevé, un aimant conçu pour produire un fort champ réglable dans le volume du conteneur est utilisé. Ce volume est rempli d'une matrice de matériau filamentaire et ferromagnétique. Les fortes forces magnétiques produites par les gradients de champ élevés aux bords des filaments sont efficaces pour piéger des particules très fines (moins de 100 microns) de substances même faiblement magnétiques. Ces filaments sont choisis en fonction de la taille des particules d'alimentation afin d'optimiser les forces magnétiques. L'alimentation en minerai de fer, en suspension liquide (généralement de l'eau), est transmise à travers le conteneur. Les particules fluides et non magnétiques traversent facilement la structure relativement ouverte de la matrice. Les particules magnétiques piégées sont facilement lessivées lorsque le champ appliqué est réduit à zéro. Les séparateurs magnétiques de ce type sont utiles pour la concentration ou l'élimination des fines particules magnétiques lors du traitement du minerai de fer pour l'alimentation en granulés.

Les séparateurs magnétiques font partie intégrante des systèmes d'enrichissement du minerai de fer à faible teneur. Le grillage de minerais de fer à faible teneur pour augmenter leur magnétisation (c'est-à-dire la conversion de l'hématite en magnétite) étend l'applicabilité des séparateurs magnétiques conventionnels. Les séparateurs magnétiques sont également utilisés dans certaines applications de recyclage du fer.

Types de séparateurs magnétiques

Il existe plusieurs types de séparateurs magnétiques qui sont utilisés pour l'enrichissement du minerai de fer. Les plus courants sont les séparateurs à tambour sec et humide qui sont utilisés pour la valorisation des minerais de fer. Les séparateurs à rouleaux induits sont utilisés pour traiter les minerais de fer faiblement magnétiques, tandis que les séparateurs à poulies sont le plus souvent utilisés pour éliminer les débris de fer de diverses alimentations. Ces séparateurs utilisent soit des aimants permanents soit des électroaimants et fonctionnent en mode continu. Les séparateurs à tambour et les séparateurs magnétiques à gradient élevé sont décrits en détail ci-dessous.

Séparateurs à tambour – Les séparateurs à tambour de nombreux types sont peut-être le type de séparateur magnétique le plus couramment utilisé. Ces types comprennent les séparateurs à poulie, à tambour sec, à tambour humide et induits simultanés, à contre-rotation et à contre-courant.

Les séparateurs à tambour sec, à rouleau induit et à poulie fonctionnent de manière similaire au séparateur illustré à la figure 3 et décrit précédemment dans l'article. La charge sèche est projetée d'un côté ou de l'autre du tambour ou de la poulie en fonction de l'amplitude relative des forces magnétiques, centrifuges ou gravitationnelles agissant sur la particule. Avec ces types de séparateurs, il est possible de récupérer une fraction intermédiaire. Les particules intermédiaires sont moins attirées par la force magnétique que les particules de concentré et sont donc amenées à tomber dans un bac entre le concentré et les bacs à résidus. Ces intermédiaires sont généralement constitués de particules partiellement libérées contenant à la fois des composants magnétiques et non magnétiques. Étant donné que le broyage des minerais est coûteux, il est souvent économiquement intéressant de traiter initialement le minerai avec un séparateur à tambour sec et de rebroyer la fraction intermédiaire avant de la retraiter magnétiquement.

Des séparateurs à tambour sec sont utilisés pour traiter des particules aussi petites que 100 microns. La performance de ces séparateurs dans la production de concentrés est fortement affectée par la teneur en humidité du minerai d'alimentation. Si la teneur en humidité est élevée, les petites particules peuvent coller aux particules plus grosses, ce qui entraîne une séparation moins complète. Étant donné que le tambour non magnétique de la figure 1 tourne devant les pôles fixes des aimants à l'intérieur du tambour, on peut voir qu'une particule magnétique subit une force d'amplitude variable lorsqu'elle roule sur la surface du tambour. Cette variation de l'intensité de la force magnétique peut produire un mouvement de culbute des particules piégées qui aide à leur séparation des particules non magnétiques indésirables. L'inversion du champ magnétique entre les pôles magnétiques entraîne également une rotation des particules avec des moments restants. Le mouvement spécifique de la particule dépend fortement de la taille de la particule.

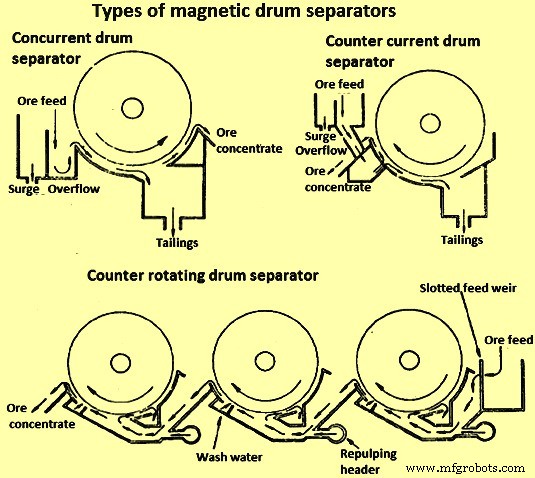

Il existe trois principaux types de séparateurs à tambour humide (Fig 4). Il s'agit de types (i) simultanés, (ii) à contre-rotation et (iii) à contre-courant. Les aimants dans les tambours sont comme ceux illustrés à la figure 3 et couvrent autour du même arc que les flèches indiquant la rotation. Dans le séparateur magnétique à tambour simultané, la boue d'alimentation passe à travers l'auge dans le même sens que la rotation du tambour. Les particules magnétiques sont attirées vers la surface rotative du tambour non magnétique par les aimants fixes à l'intérieur du tambour. Les particules non magnétiques tombent au point le plus bas du creux et sont aspirées sous forme de résidus. Le concentré magnétique est transporté par le tambour rotatif vers le haut au-dessus du déversoir vers la droite. Ce type de séparateur produit un concentré de haute qualité pour des particules de l'ordre de quelques millimètres de diamètre. La séparation est relativement nette puisque les particules magnétiques sont affectées par les forces de traînée magnétiques et hydrodynamiques concurrentes tout le long de la périphérie du tambour. Ce nettoyage se produit même si la variation de force due aux pôles alternés à l'intérieur du tambour ne produit pas le même degré de mouvement des particules sur le tambour que celui observé dans le séparateur sec où les forces visqueuses de la boue ne sont pas présentes. Étant donné que le séparateur de réservoir simultané produit souvent des résidus dans lesquels une quantité relativement importante de matériau magnétique reste, les résidus sont souvent retraités dans un séparateur à tambour contrarotatif.

Le séparateur contrarotatif est illustré à la Fig. 4. Le fourrage passe dans l'auge opposée au sens de rotation du tambour. Les particules magnétiques sont captées à la surface du tambour et transportées vers la gauche. Ce séparateur produit une récupération élevée mais généralement d'un concentré de faible qualité car la plupart des particules magnétiques sont piégées dans une courte section du tambour et il y a peu de possibilité pour le matériau des particules piégées de libérer des particules non magnétiques entraînées. La récupération élevée résulte également de la possibilité pour les particules d'être captées plus en aval par le tambour et d'être ramenées sous forme de concentré. Un tel séparateur traite normalement des particules jusqu'à 100 microns. En raison de sa capacité à capter les particules magnétiques qui ne sont pas immédiatement entraînées, ce séparateur a une plus grande capacité que le type concurrent.

Le troisième type de séparateur magnétique à tambour humide, le tambour à contre-courant, est souvent utilisé comme séparateur de finition car il produit un concentré extrêmement propre avec une bonne récupération des particules jusqu'à environ 70 microns. Ce séparateur conserve certaines caractéristiques des types simultané et contrarotatif. Ce séparateur est représenté sur la figure 4 sous la forme d'un séparateur tandem à 3 tambours. Dans ce séparateur, la charge est introduite à peu près au milieu de la section magnétique du tambour. L'écoulement de la bouillie d'alimentation est opposé au sens de rotation du tambour tandis que les particules entraînées se déplacent dans le même sens. Ces particules entraînées sont lavées par de l'eau introduite sur le côté gauche du réservoir. Le concentré nettoyé est débordé vers la gauche.

Une caractéristique commune à tous les séparateurs à tambour humide est le débordement de la boue concentrée à la fin du réservoir. Ceci est souhaitable pour empêcher les particules magnétiques d'être entraînées à travers l'interface air-eau et la perte résultante de particules magnétiques. Dans certains des séparateurs dans lesquels un concentré déshydraté est souhaité, les particules magnétiques sont aspirées au-dessus de la surface de la suspension et raclées du tambour. Dans ces cas, la boue doit être recirculée pour récupérer les particules magnétiques perdues.

Cependant, la principale force concurrente dans un séparateur à tambour humide est la force de traînée hydrodynamique. Cela résulte de la vitesse relative de la suspension ou de l'eau de lavage qui passe par une particule entraînée. Dans le séparateur concurrent, cette vitesse est autour de la vitesse périphérique tandis que dans le séparateur contrarotatif, ces vitesses sont ajoutées. En général, les vitesses périphériques du tambour sont considérablement plus élevées que les vitesses de la suspension. En plus de son effet sur la vitesse de traînée relative, la vitesse du tambour affecte également la capacité d'un séparateur à tambour. Une vitesse plus lente entraîne une capacité réduite tandis qu'une vitesse plus élevée diminue la récupération en raison de vitesses de traînée plus élevées et entraîne une plus grande usure de la surface du tambour.

Certains des séparateurs magnétiques sont appelés séparateurs à haute intensité. Cela désigne généralement des séparateurs de conception conventionnelle utilisant des aimants plus puissants que d'habitude. Ils développent des champs magnétiques de haute intensité et sont capables d'éliminer les particules qui ne répondent pas au séparateur magnétique de faible intensité.

Fig 4 Types de séparateurs à tambour magnétique

Séparateurs à gradient élevé –

Plusieurs types de séparateurs magnétiques à gradient élevé ont été développés sur la base du fait que des gradients de champ magnétique élevés peuvent produire des forces magnétiques importantes. Ces séparateurs sont également appelés séparateurs à "pôles induits" car les gradients de champ sont produits en appliquant un champ magnétique de fond relativement uniforme à une structure ferromagnétique (grilles, écrans, plaques rainurées ou laine d'acier) et en induisant des pôles magnétiques le long de bords correctement orientés. Étant donné que de grands gradients de champ magnétique ne peuvent généralement exister que dans de petits volumes, ces séparateurs sont conçus pour la séparation de petites particules magnétiques. Produire des gradients élevés et de grandes forces magnétiques sur une surface suffisamment grande pour piéger un nombre pratique de particules est un problème majeur. Les aiguilles avec leurs axes parallèles au champ appliqué produisent des gradients élevés dans des champs relativement faibles mais la surface de piégeage disponible est très limitée. En revanche, les filaments magnétisés perpendiculairement à leur grand axe ont un grand facteur de démagnétisation, mais une surface beaucoup plus grande.

Processus de fabrication

- Aimants permanents

- Le processus de frittage des fines de minerai de fer

- Introduction aux boulettes de minerai de fer et aux procédés de pelletisation

- Procédés FASTMET et FASTMELT de fabrication du fer

- Valorisation des minerais de fer

- Propriétés et qualités de la fonte grise expliquées

- Propriétés et composition de la fonte brute

- Comprendre le processus de fusion du minerai de fer

- Matières premières utilisées dans la fabrication du fer et de l'acier