Procédés FASTMET et FASTMELT de fabrication du fer

Procédés FASTMET et FASTMELT de fabrication du fer

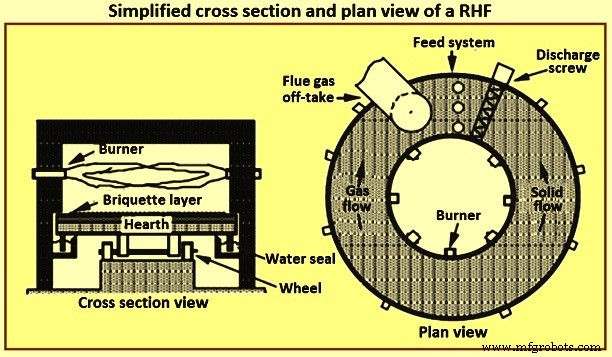

Le procédé FASTMET est un procédé de fabrication de fer à base de charbon. Il permet la conversion des oxydes métalliques provenant soit des fines de minerai de fer, soit des déchets métallurgiques des aciéries, en fer métallisé. Le procédé FASTMELT est le procédé FASTMET avec l'ajout d'un «four de fusion de fer électrique» (EIF) pour produire du fer liquide ou du métal chaud. Kobe Steel en collaboration avec Midrex Technologies, Inc., une filiale de Kobe Steel aux États-Unis, a développé ce procédé. FASTMET est un procédé unique utilisant un four à sole tournante (RHF) pour réduire les agglomérats contenant du charbon avec un taux de réduction élevé et une productivité élevée. La figure 1 montre une coupe simplifiée et une vue en plan d'un RHF.

Fig 1 Coupe simplifiée et vue en plan d'un RHF

Le procédé FASTMET convertit les granulés de minerai de fer, les fines de minerai de fer et/ou les déchets métallurgiques des aciéries en fer réduit directement (DRI) en utilisant du charbon non cokéfiable pulvérisé comme réducteur. Le produit final DRI peut être soit briqueté à chaud pour produire du fer briqueté à chaud (HBI), soit déchargé sous forme de DRI chaud dans des conteneurs de transfert, soit refroidi si du DRI froid est nécessaire. Le DRI chaud est directement déchargé du RHF dans l'EIF et est fondu pour produire du métal chaud. Le métal chaud peut être coulé en fonte brute. Le fer/métal chaud réduit peut être introduit dans un four primaire de fabrication d'acier.

En plus de faciliter le recyclage des déchets métallurgiques vers l'alimentation du four basique à oxygène / four à arc électrique, le procédé vise deux objectifs majeurs. L'un est la métallisation plus élevée des oxydes de fer, ce qui réduit la charge sur le processus de fusion. Un autre est le taux d'élimination élevé du zinc, qui réduit la concentration de zinc dans la boucle de recyclage. Pour l'alimentation des hauts fourneaux, une résistance à la compression élevée est nécessaire, ce qui est également obtenu en ajustant le liant et le rapport de mélange des matières premières avec le procédé FASTMET.

Développement historique

La réduction du minerai de fer dans un RHF a été tentée pour la première fois par Midland Ross Co., un précurseur de Midrex Technologies, Inc. Le processus, appelé « Heat Fast », était unique en ce qu'il impliquait des granulés composites, constitués de minerai de fer et de matériau carboné, qui sont préchauffés dans une grille, préréduits dans un RHF et refroidis dans un refroidisseur à cuve. Le procédé « Heat Fast » a été testé avec succès dans une usine pilote de 2 tonnes par heure (tph) à Cooley, Minnesota, de 1965 à 1966.

Parallèlement au développement de «Heat Fast», le procédé Midrex DRI à base de gaz naturel, qui offrait un produit de meilleure qualité que «Heat Fast» et des coûts d'exploitation inférieurs (le prix du gaz naturel était très bas à l'époque) était également en cours de développement. En raison des coûts d'exploitation alors faibles du procédé au gaz naturel, les travaux du procédé "Heat Fast" ont été interrompus et le développement commercial n'a jamais été entrepris.

Midrex a relancé son intérêt pour l'utilisation du RHF pour la réduction directe au début des années 1980. Plusieurs études ont été menées qui ont indiqué qu'un procédé basé sur le RHF pourrait être développé pour produire du fer de réduction directe à un prix attractif. Dans les années 1990, le prix du gaz naturel a augmenté puis une usine pilote FASTMET a été construite et mise en service au centre technique Midrex avec un RHF de 2,75 m de diamètre ayant une capacité de production de 160 kilogrammes par heure. Plus de 100 campagnes ont été diffusées de 1992 à 1994.

Kobe Steel et Midrex Technologies, Inc. ont collaboré pour relancer le développement d'un procédé à base de charbon RHF dans le but de commercialiser la technologie. S'appuyant sur les travaux de l'usine pilote «Heat Fast» datant des années 1960, des améliorations ont été apportées à la technologie, ce qui a entraîné une productivité accrue, une qualité de produit améliorée, une plus grande flexibilité des processus et une efficacité accrue des processus. Le résultat final a été le développement du processus FASTMET. Kobe Steel et Midrex ont poussé le procédé FASTMET un peu plus loin en développant le procédé FASTMELT qui nécessite la décharge à chaud de DRI du RHF et le chargement par gravité dans un EIF, un four de fusion spécialement conçu pour faire fondre le DRI chaud FASTMET afin de produire du métal chaud.

Une usine pilote de démonstration a été construite en 1995 dans les usines de Kakogawa de Kobe Steel limited (KSL). L'usine avait un RHF de 8,5 m de diamètre et une capacité de production de 2,5 t/h. L'usine a fonctionné en continu de 1995 à 1998. Grâce à diverses opérations de démonstration menées là-bas, Kobe Steel et Midrex Technologies, Inc. avaient établi le procédé FASTMET pour la commercialisation. En 2000, une première usine commerciale FASTMET a été fournie aux usines d'Hirohata de Nippon Steel Company (NSC) pour la réduction de 190 000 tonnes par an (tpa) de déchets d'aciérie. Le procédé FASTMET a été reconnu pour sa capacité à recycler efficacement les poussières de ferronnerie. Le détail des cinq premières centrales mises en service est donné dans l'onglet 1.

| Onglet 1 Usines commerciales FASTMET | ||||||

| Unité | NSC Hirohata n° 1 | NSC Hirohata n° 2 | NSC Hirohata n° 3 | JFE Steel, Fukuyama | KSL Kakogawa | |

| Avance RHF | tpa | 190 000 | 190 000 | 190 000 | 190 000 | 16 000 |

| Matières premières | poussière BOF | poussière BOF | poussière BOF | poussière BF, poussière BOF | poussière BF, poussière BOF, poussière EAF | |

| Application du produit | Flux BOF, DRI | Flux BOF, DRI | Flux BOF, HBI | Flux BOF, DRI | Flux BF et BOF, DRI | |

| Diamètre extérieur RHF | m | 21.5 | 21.5 | 21.5 | 27 | 8.5 |

| Date de mise en service | Avril 2000 | Janvier 2005 | Décembre 2008 | Avril, 2009 | Avril, 2001 | |

On voit que ce procédé est utilisé actuellement pour la valorisation des déchets métallurgiques de l'aciérie. Outre les déchets métallurgiques, le procédé peut également utiliser des fines de minerai de fer ayant une taille égale à la taille de l'alimentation en granulés (inférieure à 45 micromètres). En effet, le processus comporte des étapes d'agglomération intégrées. Le procédé FASTMET/FASTMELT présente une voie alternative à la fabrication du fer dans des capacités allant de 100 000 tpa à 500 000 tpa. Le procédé FASTMELT offre une alternative à la technologie des mini-hauts-fourneaux (BF). Les réfractaires utilisés dans RHF et EIF sont de spécification standard normalement utilisés dans la fabrication du fer. La conception de l'EIF est basée sur des conceptions éprouvées des technologies EAF (four à arc électrique) et LF (four à poche).

Caractéristiques du processus FASTMET

Le procédé FASTMET est clairement différent du procédé de réduction à base de gaz utilisant du gaz reformé produit à partir de gaz naturel, en ce qu'il chauffe et réduit des agglomérats composites, chacun constitué de minerai de fer, ou de déchets métallurgiques d'aciérie, et de charbon. Ce processus simple et unique impliquant un chauffage rapide accomplit une réaction de réduction rapide. Les agglomérats sont placés en une ou deux couches régulières sur le foyer et sont chauffés par rayonnement. Cela empêche l'oxydation des agglomérats, malgré l'état dans le four des gaz d'échappement de combustion, qui ont un potentiel d'oxydation considérable.

Le procédé peut réaliser le chauffage et la réduction des agglomérats simultanément et efficacement à un rapport air-gaz idéal dans le RHF. De plus, le gaz combustible généré à partir du carbone des agglomérats brûle en combustion secondaire au-dessus d'eux. Cela supprime considérablement l'émission de NOx, malgré le fait que le RHF est un four qui a un environnement à haute température. Il s'agit d'une autre caractéristique du processus FASTMET.

Lorsque le foyer du RHF tourne, les granulés ou briquettes traversent trois zones et sont rapidement chauffés. Chaque zone dispose de trois brûleurs à gaz, dont le rapport air/combustible peut être ajusté pour obtenir la combustion pauvre ou riche souhaitée dans chaque zone. A l'extrémité de la zone 3, la matière passe sous une paroi séparatrice qui sépare la zone de cuisson finale de la zone d'évacuation. Une vis hélicoïdale transporte le produit DRI chaud hors du foyer dans une goulotte de dérivation, puis par gravité dans un conteneur de produit DRI purgé à l'azote ou dans un EIF.

Un échangeur de chaleur installé sur l'équipement de traitement des gaz d'échappement convertit l'énergie contenue dans les gaz d'échappement à haute température en énergie pour chauffer l'air qui est utilisé pour la combustion ou le séchage des matières premières. Cela réduit la consommation d'énergie globale.

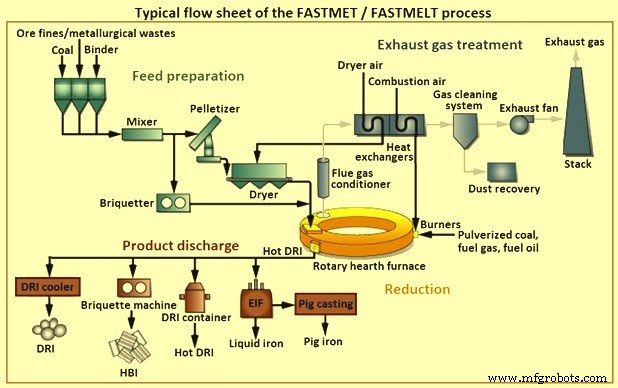

Les matières premières telles que la poussière d'aciérie peuvent occasionnellement générer de la dioxine lorsqu'elles brûlent. Dans le procédé FASTMET, cependant, la température RHF est de 1 300 degrés C ou plus, ce qui est suffisamment élevé pour supprimer la génération de dioxine. Les gaz d'échappement du RHF sont rapidement refroidis dans la région de température dans laquelle la dioxine peut se recombiner, l'empêchant ainsi de se recomposer. La figure 2 montre un organigramme typique du processus FASTMET / FASTMELT.

Fig 2 Diagramme type du processus FASTMET / FASTMELT

Les gaz chauds sortant du RHF sont refroidis au moyen d'un refroidisseur par évaporation avant d'entrer dans un échangeur de chaleur. La chaleur sensible dans les gaz d'échappement est utilisée pour préchauffer l'air de combustion RHF et l'air du séchoir à billes vertes à environ 350 deg C. Les gaz d'échappement quittant le préchauffeur sont encore refroidis par un deuxième refroidisseur par évaporation avant d'entrer dans une chambre à manches, où le l'oxyde de zinc est récupéré et envoyé au silo à poussière pour y être stocké. Un ventilateur à tirage induit est positionné sur la sortie du filtre à manches pour atteindre la chute de pression requise pour le système de gaz d'échappement et contrôler le RHF sous une pression légèrement négative.

Les utilités nécessaires sont l'air de l'usine, l'azote, la vapeur, l'air des instruments, l'eau d'appoint et le gaz naturel liquéfié. L'usine a également besoin d'un circuit ouvert d'eau de procédé de recirculation ainsi que d'un circuit fermé d'eau de refroidissement des machines.

Le DRI chaud, déchargé du RHF, a trois options de décharge, à savoir (i) refroidi pour produire du DRI froid, (ii) briqueté dans une machine à briquettes pour produire du HBI, (iii) fondu dans un FEI pour produire du fer liquide. Cette fonte liquide peut être coulée dans une fonderie pour produire de la fonte brute.

Le DRI a de nombreux pores laissés après le processus de réduction. S'il est exposé à l'air pendant une longue période, le fer métallique se réoxyde en oxyde de fer, détériorant sa qualité. Si le DRI n'est pas utilisé immédiatement comme matière première pour un four de fusion ou un haut fourneau, le compactage et la densification du DRI en fer à briquette chaud (HBI) empêche la réoxydation. Cela permet le stockage du fer réduit pendant une période prolongée sans dégradation de la qualité. Le HBI stocké peut être introduit dans un four primaire d'élaboration de l'acier ou dans un haut fourneau. Que le fer réduit produit par le procédé FASTMET soit utilisé comme DRI sous forme de granulés / briquettes ou soit transformé en HBI à l'aide d'un équipement HBI dépend de l'application du produit (source de fer) et de sa période de stockage.

Les déchets métallurgiques (poussières) générés dans l'aciérie sont classiquement granulés ou frittés en interne pour recycler les poussières comme matière première pour les hauts fourneaux. La matière première du haut fourneau contient cependant des composants volatils, en particulier du zinc, qui se vaporise dans la zone à haute température du haut fourneau. Cependant, toutes les vapeurs ne s'échappent pas du haut fourneau. Une partie de la vapeur est refroidie et piégée par des matériaux nouvellement chargés, reste dans le four. Les composants volatils accumulés diminuent la perméabilité du haut fourneau et altèrent considérablement sa productivité.

Le procédé FASTMET vaporise des métaux lourds tels que le zinc et le plomb, qui avaient inhibé le recyclage de la ferraille, et les convertit en oxyde de zinc brut et similaire. Ceci permet le rejet de ces éléments dans les lignes d'échappement sans les faire circuler dans le process. Les installations de traitement des gaz d'échappement sont équipées d'un système de refroidissement et de dépoussiérage qui, combiné au refroidissement par air et par eau, empêche les composants volatils d'adhérer aux parois des équipements. Cela permet un fonctionnement stable et continu pendant une période de temps prolongée et la collecte de l'oxyde de zinc brut et similaire, à l'aide d'un filtre à manches. L'oxyde de zinc brut collecté est une ressource précieuse et est recyclé avec le fer réduit.

Le processus et les principales réactions

Le procédé FASTMET commence par le mélange de fines de minerai de fer ou de déchets métallurgiques d'aciérie (contenant un pourcentage élevé d'oxyde de fer) avec du charbon pulvérisé, l'agglomération du mélange en granulés ou briquettes à l'aide d'un granulateur ou d'une briqueteuse, le séchage des agglomérats dans un séchoir, et placer les agglomérats sur le foyer d'un RHF en une ou deux couches régulières.

Les granulés ou les briquettes doivent être isolés de l'air lors de leur entrée dans le four. Leur vitesse d'alimentation est contrôlée précisément en même temps. Le procédé FASTMET contient un système de conduites d'alimentation permettant d'ajuster le nombre de conduites en fonction de la taille du four, réalisant ainsi simultanément l'isolation de l'air et le contrôle du volume. Un système de nivellement à vis est adopté pour placer les agglomérats en une ou deux couches régulières.

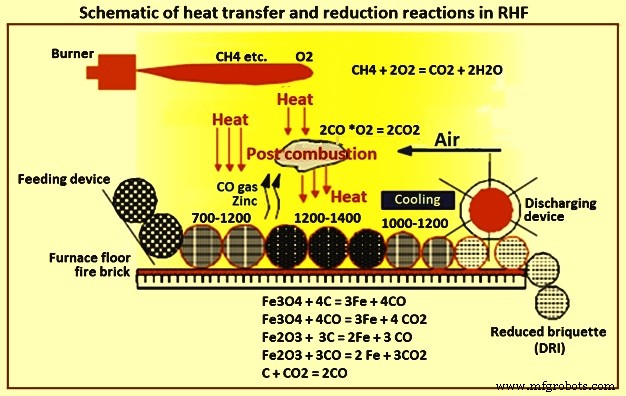

Lorsque le foyer tourne, les briquettes sont chauffées par rayonnement à partir de températures de zone RHF supérieures à 1 300 deg C et les oxydes de fer sont réduits en fer métallique. La réduction de l'oxyde de fer est accomplie principalement par le carbone élémentaire fixe réagissant avec la magnétite (Fe3O4) ou l'hématite (Fe2O3) pour former du fer métallique (Fe) et de la wustite sous forme solide tout en dégageant du monoxyde de carbone (CO) et du dioxyde de carbone (CO2) gazeux . Une partie du carbone passe en solution solide avec le fer métallique pour former du carbure de fer (Fe3C).

L'oxyde de zinc, l'oxyde de plomb et d'autres oxydes métalliques volatils contenus dans les déchets métallurgiques sont également réduits sous forme métallique et vaporisés. Ces vapeurs métalliques sont réoxydées dans les gaz d'échappement avant de quitter le four par le soutirage.

Une méthode de chauffage rapide, une technologie exclusive de Kobe Steel, est adoptée pour chauffer les granulés ou briquettes qui sont déposés sur le foyer, atteignant rapidement une température élevée de 1 350 °C. Ce chauffage génère la réaction des oxydes et du carbone. Séjournant pendant 8 minutes à 16 minutes, les agglomérats sont transformés en DRI, qui est évacué hors du four ou fourni au processus en aval, à une température de 1 000 deg C à 1 200 deg C. Différentes réactions ont lieu entre les oxydes et carbone sont (i) Fe2O3+3C =2Fe+3CO, (ii) Fe3O4 +4C =3Fe+4CO, (iii) Fe2O3 +3CO =2Fe+3CO2, (iv) Fe3O4 +4CO =3Fe +4CO2, (v) FeO +CO =Fe+CO2, et (vi) Zn+CO2 =O .

Le gaz de combustion (gaz CO) émis par les pellets / briquettes à la suite de la réaction de réduction peut être utilisé comme combustible pour le RHF, ce qui diminue considérablement la quantité de combustible fournie au brûleur.

L'atmosphère dans EIF du procédé FASTMELT est constituée essentiellement de gaz CO et donc fortement réducteur. Cette atmosphère réductrice favorise la réduction du silicium et l'élimination du soufre.

La décharge stable et continue de DRI hors du RHF à haute température est obtenue grâce à une technologie exclusive de KSL telle que l'élévation du foyer d'un four de réduction. Contrairement à un haut fourneau, le FASTMET peut démarrer et arrêter le fonctionnement avec une relative facilité en fonction de la quantité de production, ce qui permet une production en réponse à la demande.

Mécanisme de réduction

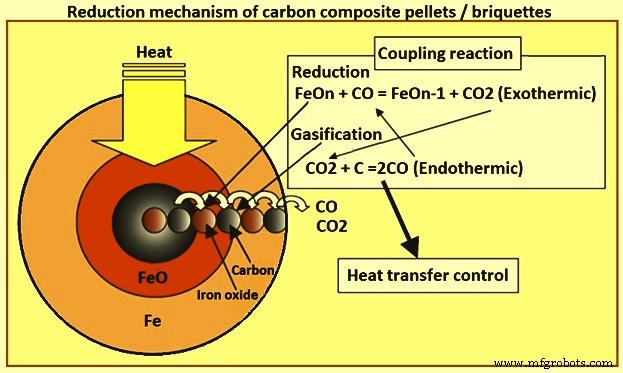

La cinématique de la réaction de réduction dans un four à réduction directe est normalement contrôlée par la diffusion du gaz de réduction depuis l'extérieur. Dans le procédé FASTMET, la réaction de réduction se produit à l'intérieur des granulés/briquettes en composite de carbone constitués de fines de minerai de fer et de charbon pulvérisé. Une fois les granulés/briquettes composites chauffés, le gaz CO à l'intérieur favorise la réduction de l'oxyde de fer. Par conséquent, la réaction de réduction se déroule plus rapidement dans les granulés/briquettes de composite de carbone que la réaction de réduction se produisant dans le processus de réduction directe conventionnel. Les réactions de réduction de base considérées comme se produisant au cours du processus FASTMET sont (i) FexOy + yC =xFe + y CO (réaction endothermique), (ii) CO2 + C =2CO (réaction endothermique) et (iii) FexOy + yCO =xFe + yCO2 (réaction exothermique).

Aux températures inférieures au point de fusion du fer, il n'y a pratiquement aucune réaction directe avec le carbone solide du charbon pulvérisé et, par conséquent, la réaction telle qu'elle est donnée dans l'équation (i) domine la cinématique de la réaction. À des températures plus élevées de 1 000 degrés C et plus, la réaction de génération de gaz CO par perte de solution de carbone selon l'équation (ii) et la réaction de l'oxyde de fer par le gaz CO selon l'équation (iii) ont lieu en série à l'intérieur du carbone granulés composites / briquettes. Dans ces réactions, la génération de gaz CO contrôle la cinématique de la réaction avec sa nature hautement endothermique. Par conséquent, pour favoriser la réaction, il est nécessaire de fournir la chaleur nécessaire à la réaction à l'intérieur de la pastille/briquette en composite de carbone à la température la plus élevée de 1 000 degrés ou plus. Cela signifie que la chaleur doit être transférée efficacement par rayonnement de l'atmosphère à la surface de la pastille/briquette, et par conduction de la surface de la pastille/briquette vers son intérieur. La figure 3 montre le mécanisme de réduction des granulés / briquettes en composite de carbone

Fig 3 Mécanisme de réduction des granulés/briquettes en composite de carbone

Dans RHF, les pellets / briquettes sont normalement chauffés avec des températures de zone supérieures à 1 300 ° C et sont réduits en fer métallique. Le temps de séjour sur le foyer est typiquement de 8 minutes à 16 minutes. Cela varie en fonction du matériau traité, de la taille des granulés / briquettes et d'autres facteurs. Le taux de réduction rapide obtenu dans le procédé FASTMET est dû à la température de réduction élevée, au taux de transfert de chaleur élevé et au contact intime du carbone contenu à l'intérieur des briquettes avec l'oxyde de fer. Le transfert de chaleur et les différentes réactions de réduction qui ont lieu dans RHF sont schématisés sur la figure 4.

Fig 4 Schéma des réactions de transfert de chaleur et de réduction dans RHF

Produit

Le produit final du procédé FASTMET / FASTMELT peut être du HBI, du DRI chaud déchargé directement dans des conteneurs de transfert, du DRI froid ou de la fonte liquide (métal chaud). La métallisation obtenue au cours du procédé est supérieure à 85 %. La température du métal chaud produit par le procédé FASTMELT varie de 1 450 degrés C à 1 550 degrés C et il a la composition typique de carbone - 3 % à 5 %, silicium - 0,3 % à 0,6 %, manganèse - 0,6 % à 1,2 % , soufre - moins de 0,05 % et phosphore - moins de 0,03 %.

Traitement des gaz d'échappement et contrôle environnemental

Les gaz d'échappement quittant le RHF sont entièrement brûlés et contiennent environ 2 % d'oxygène. Les échangeurs de chaleur utilisent l'énergie thermique des gaz d'échappement pour préchauffer l'air de combustion des brûleurs RHF et des sécheurs de préparation des matières premières. Les gaz d'échappement quittent le four à sole tournante par le toit et s'écoulent à travers une sortie revêtue de réfractaire vers le conduit de gaz d'échappement. L'emplacement approprié de l'évacuation des gaz d'échappement par rapport aux zones de combustion RHF est déterminé par l'analyse des matières premières, la cinétique de réduction et vérifié par la « dynamique des fluides computationnelle ». L'air de dilution est injecté dans le conduit de gaz d'échappement pour assurer le refroidissement et brûler tous les combustibles restants (hydrogène et CO) dans le flux de gaz d'échappement.

De l'eau pulvérisée est ajoutée au refroidisseur primaire pour refroidir le gaz de plus de 1 400 degrés C à 1 000 degrés C afin de minimiser la formation de NOx et de fournir une température d'entrée acceptable pour le récupérateur. Depuis le refroidisseur primaire, les gaz d'échappement s'écoulent à travers l'air de combustion et le préchauffeur d'air du sécheur où la chaleur des gaz d'échappement est utilisée pour chauffer l'air de combustion pour les brûleurs à foyer rotatif et le sécheur rotatif. Les gaz d'échappement sortent du préchauffeur de combustion vers le refroidisseur secondaire. De l'eau pulvérisée est ajoutée au refroidisseur secondaire pour refroidir le gaz d'environ 800 °C à 120 °C afin de fournir une température d'entrée acceptable pour le système de filtre à manches. Les gaz d'échappement s'écoulent ensuite vers un sac filtrant en tissu à jet où l'oxyde de zinc brut est collecté, puis vers un ventilateur ID où il est évacué à travers une cheminée dans l'atmosphère.

Le contrôle du SO2 n'est normalement pas nécessaire dans le procédé FASTMET car la majeure partie du SO2 réagit avec et est absorbée par les oxydes métalliques dans le flux de gaz de combustion. L'injection de chaux peut être utilisée pour contrôler davantage le SO2. Le NOx est contrôlé par l'utilisation de brûleurs à faible NOx et un contrôle opérationnel étroit du rapport air/combustible et des températures de combustion. Les dioxines et les furanes sont détruits par les températures élevées et les longs temps de séjour dans le RHF. La vitesse de refroidissement des gaz de combustion est contrôlée pour minimiser la reformation des dioxines et des furanes. Les particules sont éliminées des gaz de combustion par un système de filtre à manches. L'oxyde de zinc brut est collecté par le système de filtre à manches et stocké dans un silo.

Le procédé FASTMET est un procédé respectueux de l'environnement. L'émission de CO2 du procédé FASTMELT est d'environ 1,6 tonne par tonne de métal chaud (t/tML) contre environ 2,1 t/tML d'émission de CO2 dans le cas d'un mini haut fourneau. L'émission de NOx est comprise entre 0,3 kilogramme par tonne de fonte (kg/tML) et 1,5 kg/tML et celle des émissions de SOx est d'environ 2,4 kg/tML.

Avantages du processus FASTMET

Le procédé FASTMET offre une autre option pour la gestion des déchets métallurgiques de l'aciérie. Une usine FASTMET située dans une aciérie peut traiter la poussière et fabriquer deux produits primaires, le DRI pour le retour au four de fabrication de l'acier primaire et l'oxyde de zinc brut pour la vente aux transformateurs de zinc. Il fait d'un passif un actif. Le coût élevé de l'élimination est éliminé et un approvisionnement peu coûteux en unités de fer devient disponible.

Les avantages du procédé comprennent (i) une très faible génération de fines dans le procédé, ce qui entraîne une teneur élevée en zinc et une très faible teneur en fer de la poussière secondaire, (ii) une métallisation élevée et une élimination élevée du zinc rendent le produit réduit en fer recyclable vers le four de fabrication de l'acier primaire, ( iii) aucun déchet n'est généré pour l'élimination, (iv) le traitement à haute température décompose les dioxines et (v) la poussière de zinc peut être traitée de manière économique et devient un produit et non un déchet.

Processus de fabrication

- Création de normes et de processus opérationnels

- Fer à réduction directe et ses procédés de production

- Introduction aux boulettes de minerai de fer et aux procédés de pelletisation

- ITmk 3 Processus de fabrication de pépites de fer

- Processus de fabrication du fer HIsmelt

- Processus HIsarna pour la fabrication du fer

- Procédés FASTMET et FASTMELT de fabrication du fer

- Pellets de minerai de fer et processus de pelletisation

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone