Le processus de frittage des fines de minerai de fer

Le processus de frittage des fines de minerai de fer

Les usines de frittage sont normalement associées à la production de métal chaud dans des hauts fourneaux dans des pantalons en acier intégrés. Le processus de frittage est essentiellement une étape de processus de prétraitement pendant la fabrication du fer pour la production du matériau de charge appelé fritté pour le haut fourneau à partir de fines de minerai de fer et également à partir de déchets métallurgiques (poussières collectées, boues et calamine, etc.).

La technologie de frittage a été développée à l'origine dans le but d'utiliser dans le haut fourneau les fines de minerai de fer et le fer présent dans les déchets métallurgiques d'une aciérie. Mais actuellement, l'orientation a changé. Maintenant, le processus de frittage vise à produire une charge de haute qualité pour le haut fourneau. Aujourd'hui, l'aggloméré est la principale charge métallique d'un grand haut fourneau.

Le procédé de frittage permet d'agglomérer un mélange de minerais de fer (blend), de fines de retour, de fondants et de coke, d'une granulométrie inférieure à 10 mm, de sorte que l'aggloméré résultant, d'une taille tamisée de 10 mm à 30 mm, peut résister aux conditions de pression et de température dans le haut fourneau.

Principe du frittage

Le frittage est un procédé thermique (effectué entre 1300 et 1400°C) par lequel un mélange de minerai de fer, de fines de retour, de produits recyclés de l'industrie sidérurgique (tels que la calamine, les poussières de haut fourneau, etc.), de laitier les éléments de formage, les fondants et les fines de coke sont agglomérés dans une usine d'agglomération dans le but de fabriquer un produit fritté de composition chimique, de qualité (physique) et de granulométrie appropriées pour être introduit dans le haut fourneau, assurant ainsi un fonctionnement homogène et stable du haut fourneau. Avant le frittage, il existe un processus important appelé granulation. La granulation est l'homogénéisation du mélange de minerai de fer dans un tambour rotatif avec 7 % à 8 % d'eau dans le but d'obtenir un produit pré-aggloméré, qui est ensuite livré sous forme de couche sur une grille ou un toron en mouvement continu pour obtenir le produit fritté. Ce processus a un rôle fondamental car il assure une perméabilité adéquate du lit de frittage et donc une bonne productivité de la machine de frittage.

La flexibilité du processus de frittage permet la conversion d'une variété de matériaux, y compris les fines de minerai de fer, les poussières capturées, les concentrés de minerai et d'autres matériaux contenant du fer de petite taille de particules (par exemple, la calamine) en un agglomérat de type clinker.

Le processus de frittage implique le chauffage du produit pré-aggloméré pour produire une masse semi-fondue qui se solidifie en morceaux poreux d'aggloméré avec les caractéristiques de taille et de résistance nécessaires pour alimenter le haut fourneau.

Le produit fritté

Le produit du processus de frittage est appelé fritté et les caractéristiques de qualité d'un bon frittage comprennent (i) l'analyse chimique, (ii) la distribution granulométrique, (iii) la réductibilité et (iv) la résistance du frittage. Les propriétés typiques du fritté sont données dans l'onglet 1

Onglet 1 Propriétés typiques de l'aggloméré | |||

| Sl. No. | Article | Unité | Valeur |

| 1 | Composition chimique | ||

| Fe | % | 56,5 à 57,5 | |

| FeO | % | 6.0 à 8.0 | |

| SiO2 | % | 4.0 à 5.0 | |

| Al2O3 | % | 1.0 à 2.5 | |

| CaO | % | 7.5 à 8.5 | |

| MgO | % | 1.6 à 2.0 | |

| 2 | Basicité (CaO/SiO2) | 1.7 à 2.9 | |

| 3 | Résistance ISO (+ 6,3 mm) | % | Supérieur à 75 |

| 4 | Indice de dégradation de réduction (RDI) | (-3mm) % | 27 à 31 |

| 5 | Indice de réductibilité (RI) | (R60) % | 55-75 |

| 6 | Index de gobelet | (-6.3mm) % | 65-75 |

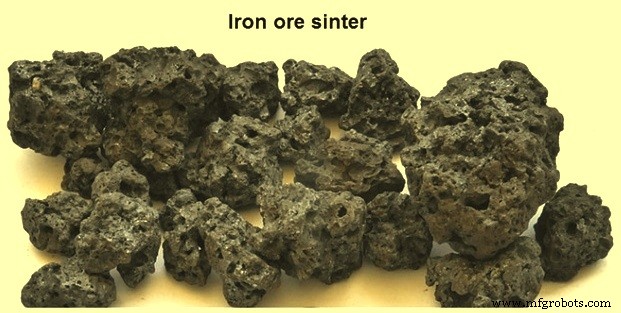

Le produit d'agglomération du minerai de fer est illustré à la figure 1.

Fig 1 Frittage de minerai de fer

Types de frittage

Les frittés sont classés en fritté acide, fritté auto-fluxant et fritté super fluxé. L'aggloméré auto-fondant a une teneur suffisante en CaO (chaux) qui est nécessaire pour fondre ses composants acides (SiO2 et Al2O3). L'aggloméré superfluxé a une teneur supplémentaire en CaO pour le fluxage des composants acides introduits dans le haut fourneau à travers d'autres matériaux de charge. Dans le cas d'un frittage autofluxant et superfluxé, la chaux réduit la température de fusion du mélange de frittage et à des températures relativement basses (1100 ° C à 1300 ° C), des liaisons fortes se forment en présence de FeO. Voici les avantages de l'ajout de flux à l'agglomération.

- Il génère des scories avec les impuretés présentes dans les minerais de fer et les combustibles solides produisant une matrice appropriée pour la cohésion des particules.

- Il améliore les propriétés physiques et métallurgiques de l'aggloméré

- Il réduit la température de fusion du mélange d'agglomération.

- Il réduit/élimine l'ajout de calcaire dans le haut fourneau, économisant ainsi le combustible nécessaire à la réaction de calcination du calcaire (CaCO3 =CaO + CO2) dans le haut fourneau, réduisant ainsi le taux de coke dans le haut fourneau.

Le processus de frittage

Le processus de frittage commence par la préparation des matières premières constituées de fines de minerai de fer, de fondants, de déchets métallurgiques en usine, de combustible et de fines de retour de l'usine de frittage. Ces matériaux sont mélangés dans un tambour de granulation rotatif et de l'eau est ajoutée afin d'atteindre une bonne agglomération du mélange de matières premières. Cette agglomération se présente sous forme de micro-granulés. Ces microgranulés aident à obtenir une perméabilité optimale pendant le processus de frittage. Ces microgranulés sont ensuite acheminés vers la machine de frittage et forment la couche supérieure du mélange de charge.

Le procédé de frittage est un procédé continu qui repose sur le traitement d'une couche de mélange de charges (fines de minerai, fines de retour, fondants, etc.) en présence de poussier de coke sous l'action d'un brûleur placé à la surface de la couche. De cette manière, le chauffage s'effectue des sections supérieures vers les sections inférieures. La couche de mélange de charge repose sur un système de brins et un système d'évacuation permet à toute l'épaisseur d'atteindre la température appropriée pour la fusion partielle du mélange et l'agglomération ultérieure.

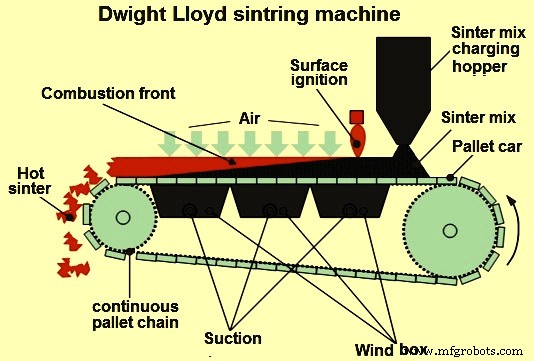

Dans la machine de frittage Dwight-Lloyd, la grille de frittage est une chaîne continue de grande longueur et largeur, formée par l'union d'une série de transpalettes qui forment le brin de frittage (Fig 2). Chaque transpalette passe au-dessous d'une trémie de chargement où il est chargé dans un premier temps par du matériau de granulométrie grossière (10 mm à 20 mm) en une couche d'épaisseur 30 mm à 60 mm qui forme la couche de sole composée principalement d'aggloméré de retour. La couche d'âtre protège les grilles en acier de la surchauffe pendant le processus de frittage.

Fig 2 Machine de Dwight Lloyd

Une deuxième couche de microgranulés est chargée sur la couche de foyer et nivelée. Ensuite, le transpalette passe sous un four d'initialisation, où l'allumage du combustible a lieu à la surface du mélange de charge. En même temps, le mélange est soumis à une aspiration de tirage vers le bas à travers la charge de frittage. En raison de l'aspiration vers le bas, l'air est aspiré à travers le lit mobile, provoquant la combustion du carburant.

Le transpalette continue le processus et la combustion progresse dans le sens du flux de gaz. De cette façon, le processus de frittage a lieu. Le processus de combustion ne se produit pas simultanément dans toute l'épaisseur du lit. Au contraire, la combustion se produit comme une couche horizontale qui se déplace verticalement à travers le lit. L'épaisseur de cette couche est une petite fraction du lit. La perméabilité du lit est une exigence de qualité pour le mélange de charge, et par conséquent, le processus de granulation du mélange de charge est une étape importante pour le processus de frittage (la perméabilité du lit est améliorée grâce à la granulation).

Dans la région au-dessus de la zone de combustion, le produit fritté très chaud réchauffe l'air qui traverse cette couche. De cette manière, l'air préchauffé arrive dans la zone de combustion. La chaleur de l'air/des gaz précédemment chauffés est absorbée dans ces sections froides, provoquant un préchauffage de la charge et une évaporation de l'humidité du mélange de charge. Dans ce contexte, des températures élevées provoquant une fusion partielle sont atteintes et le processus de frittage a lieu.

L'efficacité thermique élevée est causée par l'accumulation de chaleur dans une couche partielle du mélange de charge appelée zone de frittage ou front de flamme. Le front de flamme progresse à une vitesse allant de 10 mm à 30 mm/min vers la grille de frittage. Dans une hauteur de lit d'environ 500 mm, le processus prend normalement environ 25 minutes. Une fois la fin du toron atteinte, le matériau fritté est déchargé et soumis à un refroidissement, un broyage et un criblage.

Le processus de frittage est contrôlé par le "point de combustion" (BTP) qui est défini comme le point où la température du gaz résiduaire atteint sa valeur la plus élevée. C'est le point auquel le front de flamme atteint la base du fond du lit d'agglomération. La vitesse de la machine de frittage et le débit de gaz sont contrôlés pour s'assurer que le point de combustion se produit juste avant que le fritté ne soit déchargé. La détermination du point de brûlure est très importante pour stabiliser le processus et améliorer à la fois la qualité et la productivité.

En sortie de machine, le matériau fritté sous forme de gâteau est déchargé dans le broyeur à frittage chaud. Ici, le gâteau de frittage chaud est broyé à une taille de particules maximale prédéterminée. De là, l'aggloméré est déchargé sur un refroidisseur d'aggloméré qui peut être soit en ligne droite, soit en circulaire. Après refroidissement, l'aggloméré est transféré à la section de criblage où il est normalement divisé en trois fractions granulométriques. La première fraction est constituée de 0 mm à 5 mm qui est appelée fines de retour et est envoyée vers les trémies d'alimentation. La fraction d'aggloméré avec une plage de granulométrie comprise entre 5 mm et 15 mm est utilisée comme couche d'âtre dans le brin d'aggloméré. La quantité restante de la fraction de 5 mm à 15 mm qui n'est pas utilisée pour la couche de sole est mélangée à la troisième fraction granulométrique ayant une plage de taille de 15 mm à 50 mm qui est envoyée au haut fourneau.

Les fines de retour sont inévitablement générées pendant le processus de frittage et sont recyclées dans le processus de frittage. Les fines de retour se composent généralement d'environ 30 % à 40 % des matériaux contenant du fer. Les fines de retour du tamisage de frittage sont un peu plus assimilables que celles du tamisage de haut fourneau du fait de la moindre teneur en ferrite calcique.

Quatre zones sont identifiées dans la hauteur du lit de frittage. Ceux-ci sont donnés ci-dessous.

- Zone froide et humide - Elle comprend la zone du lit de frittage avec une température inférieure à 100 deg C. Cette zone est formée par le mélange de charge à fritter, avec une limite supérieure saturée en eau/vapeur d'eau.

- Zone de séchage - Elle comprend la zone du lit d'agglomération avec des températures comprises entre 100 deg C et 500 deg C. L'évaporation de l'humidité du mélange d'agglomération et la déshydratation ultérieure des hydroxydes ont lieu dans cette zone.

- Zone de réaction - Elle comprend la zone du lit d'agglomération avec une température comprise entre 500 deg C (début d'allumage du coke) et 900 deg C (début de la période de refroidissement). La température maximale qui atteint dans cette zone est de l'ordre de 1300°C à 1400°C. Les principaux processus qui se produisent dans cette zone sont (i) la combustion du coke (exothermique), (ii) la décomposition des carbonates (endothermique), (iii ) réactions en phase solide, (iv) réduction et réoxydation des oxydes de fer, et (v) réactions de formation de la masse frittée.

- Zone de refroidissement - Cette zone se trouve immédiatement après la zone de réaction. Dans cette zone, le refroidissement et la recristallisation du produit fritté ont lieu. Il existe une zone superficielle où la couche d'agglomération est plus fragile que dans le reste du lit d'agglomération.

La cause des fluctuations du processus d'agglomération a été étudiée pour réduire la consommation de carbone, réduisant ainsi les émissions de dioxyde de carbone. L'analyse de fréquence des données de l'usine (température des gaz d'échappement dans une boîte à vent, niveau de charge du mélange et teneur en humidité du mélange) a indiqué que les variations d'humidité du mélange d'alimentation sont liées aux fluctuations de la température des gaz d'échappement dans la boîte à vent particulière. L'amélioration du contrôle des processus en contrôlant la teneur en humidité du mélange d'alimentation dans une bande étroite de valeurs permet de réduire la consommation de carbone et conduit à moins d'émissions de dioxyde de carbone.

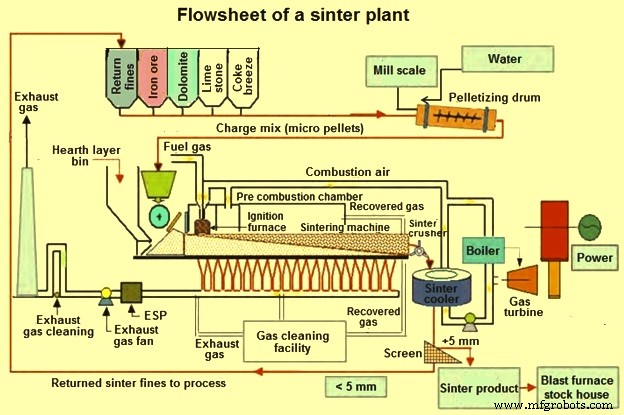

Le circuit des gaz d'échappement doit être entièrement étanche, ne permettant pas à l'air de l'atmosphère d'être aspiré par le système. Il en résulte une économie d'énergie dans le circuit des gaz résiduaires. Les gaz résiduaires sont traités pour le dépoussiérage dans un cyclone, un précipitateur électrostatique, un épurateur humide ou un filtre en tissu. Le schéma de traitement de l'usine d'agglomération est illustré à la figure 3.

Fig 3 Schéma de principe de l'usine d'agglomération

Machines de frittage

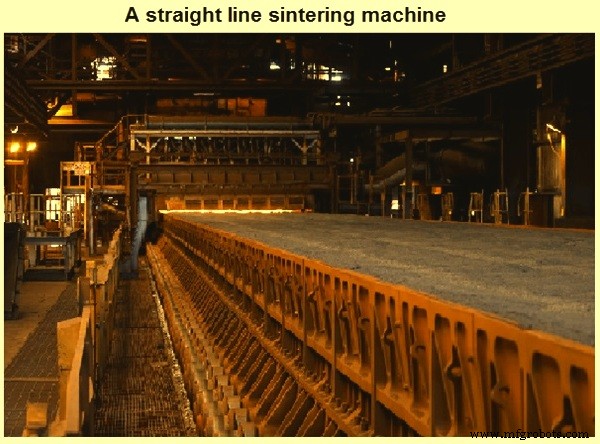

Les machines de frittage sont de deux types, à savoir (i) les machines circulaires et ii) les machines en ligne droite. Les machines en ligne droite sont également connues sous le nom de machines Dwight Lloyd. Dwight et Lloyd ont construit la première usine d'agglomération continue en 1906.

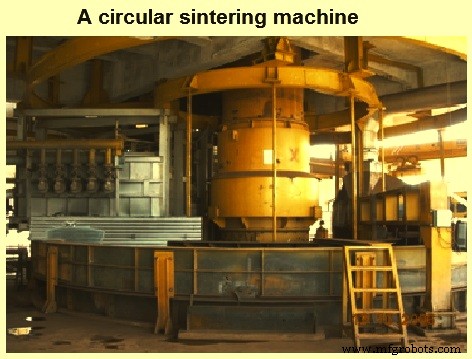

Les machines de frittage circulaires conviennent normalement aux hauts fourneaux ayant des volumes utiles de 650 m³ et moins. Les paramètres de l'homme de certaines des machines circulaires sont donnés dans l'onglet 2.

Tab 2 Principaux paramètres des machines de frittage circulaire | |||||

| Objet | Unité | Machine de 12 m² | Machine de 17 m² | Machine de 25 m² | Machine de 33 m² |

| Production annuelle | 1000 tpa | 172 | 253 | 404.5 | 556 |

| Puissance totale requise | kW | 700 | 1500 | 1750 | 2400 |

| Terrain nécessaire pour l'usine | m² | 8000 | 9000 | 10000 | 12000 |

| Terrain nécessaire pour la construction | m² | 800 | 3400 | 35000 | 3600 |

Les différentes caractéristiques des machines circulaires sont présentées ci-dessous.

- Par rapport aux machines linéaires, les coûts d'investissement en capital sont faibles et les périodes de construction sont courtes.

- L'étanchéité est meilleure et les fuites d'air sont moindres dans ces machines puisque les boîtes à vent se déplacent de manière synchrone avec les grilles et que l'étanchéité à l'eau est adoptée.

- Le système de décharge rend la taille de l'aggloméré froid telle qu'il n'y a pas besoin d'un broyeur supplémentaire.

- Les machines circulaires ont une grande flexibilité opérationnelle.

Une machine de frittage circulaire est illustrée à la figure 4.

Fig 4 Machine de frittage circulaire

Les machines en ligne droite sont normalement utilisées pour les usines d'agglomération de grande capacité. Les zones de frittage de ces machines sont généralement de 50 m² et plus. Les machines en ligne droite actuelles sont installées avec des largeurs allant de 2 m à 5 m et avec des zones de frittage efficaces allant de 200 m² à 600 m². Les productivités de ces machines sont typiquement de l'ordre de 30 t/m²/jour à 46 t/m²/jour. Les capacités de ces machines vont de 190 000 tonnes par an à 6,5 Mtpa. Une machine droite est illustrée à la figure 5.

Fig 5 Machine de frittage en ligne

Problèmes importants liés à l'agglomération et aux installations d'agglomération

Voici les problèmes importants liés à l'agglomération et aux usines d'agglomération.

- L'utilisation d'un aggloméré réduit le taux de coke et améliore la productivité dans le haut fourneau.

- Le processus de frittage permet d'utiliser les fines de minerai de fer (0 à 10 mm) générées lors des opérations d'extraction de minerai de fer.

- Le processus de frittage permet de recycler tous les déchets contenant du fer, du combustible et du flux dans l'aciérie.

- Le processus de frittage utilise les sous-produits gazeux de l'aciérie.

- L'aggloméré ne peut pas être stocké pendant une longue période car il génère des fines excessives lors de longs stockages.

- L'agglomération génère des particules fines/poussières excessives lors de plusieurs manipulations dans l'usine d'agglomération.

Processus de fabrication

- Poudre de métal réfractaire et son processus de frittage

- Système d'automatisation et de contrôle de l'usine d'agglomération

- Le diagramme de phase fer-carbone

- ITmk 3 Processus de fabrication de pépites de fer

- Facteurs influençant le frittage et le processus de frittage

- Processus de fabrication du fer HIsmelt

- Quel est le processus de tournage CNC?

- Diverses méthodes de processus de fabrication de l'acier

- Comprendre le processus de fusion du minerai de fer