Rôle du MgO dans la prévention de la corrosion du revêtement des fours à oxygène basique

Rôle du MgO dans la prévention de la corrosion des revêtements des fours à oxygène basique

Le but d'un revêtement réfractaire dans un four à oxygène basique (BOF) est de fournir une disponibilité maximale du four pendant le fonctionnement du BOF afin de répondre aux exigences de production et d'assurer une consommation spécifique de réfractaire la plus faible possible. L'augmentation de la durée de vie du revêtement d'un BOF améliore sa disponibilité et a donc un effet positif sur la productivité du BOF et la réduction de la consommation spécifique de réfractaire.

Dans la pratique actuelle de fabrication d'acier dans le BOF, des briques liées à la résine de magnésie-carbone (MgO-C) avec des ajouts métalliques sont utilisées pour le revêtement du BOF. Ces briques sont fabriquées à partir d'un mélange de MgO de haute pureté fondu et fritté, de graphite de haute pureté avec une teneur en carbone comprise entre 5 % et 15 %. Le revêtement zoné du BOF est normalement réalisé avec différentes qualités de briques pour obtenir le revêtement rentable souhaité. Le laitier sidérurgique est destiné à être saturé en MgO. Les éclaboussures de laitier sont une pratique courante utilisée maintenant pour obtenir une durée de vie plus longue du revêtement. L'utilisation du laser est également faite pour mesurer l'épaisseur de la doublure à 360 degrés. L'entretien de l'épaisseur/du profil du revêtement est effectué régulièrement avec des mélanges de gunitage à base de MgO. Afin de remplir ses rôles de manière satisfaisante, la composition du laitier doit être compatible avec les réfractaires utilisés dans le BOF.

La température dans le BOF, lors de la production d'acier, augmente en raison des réactions exothermiques qui se produisent au cours du processus de fabrication de l'acier. La température de taraudage de l'acier liquide est normalement maintenue à un niveau de 1660 degrés C et plus. À ces températures, le laitier de fabrication de l'acier, s'il est insaturé en MgO, prélève du MgO du matériau de revêtement du BOF pendant le processus de fabrication de l'acier et essaie de se saturer. Dans le processus, il épuise le MgO de la doublure et entraîne une usure plus rapide de la doublure. Pour minimiser l'usure chimique du revêtement réfractaire à base de MgO, il est nécessaire que le laitier d'aciérie soit rendu saturé ou même sursaturé en MgO en ajoutant des matériaux riches en MgO dans le BOF au cours du processus d'élaboration de l'acier. Les matériaux les plus courants contenant un bon pourcentage de MgO sont la dolomie calcinée et la magnésite calcinée. Les matériaux contenant du MgO qui sont chargés dans le BOF doivent être hautement réactifs et ne pas être brûlés à mort afin qu'ils se dissolvent rapidement dans le laitier.

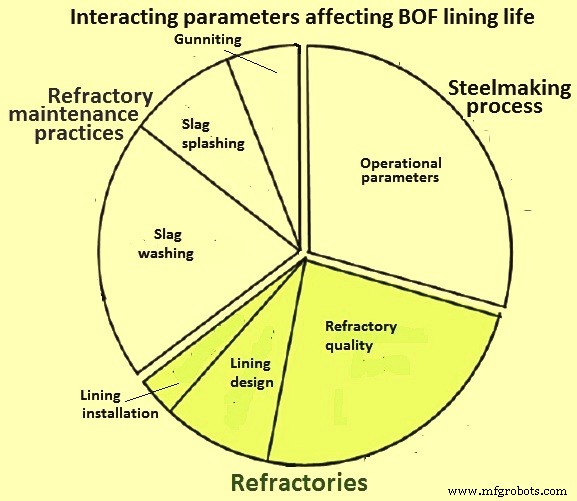

La durée de vie du revêtement diffère d'une plante à l'autre en raison de l'existence de différents paramètres d'interaction dans les différentes plantes. Ces paramètres interactifs sont liés (i) au processus de fabrication de l'acier, (ii) aux propriétés des réfractaires et (iii) aux pratiques de maintenance des réfractaires, comme illustré à la figure 1.

Fig 1 Paramètres d'interaction affectant la durée de vie du revêtement BOF

Les effets des différents paramètres sur la durée de vie du revêtement sont présentés dans l'onglet 1.

| Tab 1 Effets de différents paramètres sur la durée de vie du revêtement BOF | |||

| Sl. No. | Paramètre | Effet sur la durée de vie du revêtement | Gravité de l'influence |

| 1 | Métal chaud | ||

| Si | Négatif | Moyen | |

| Mn | Positif | Faible | |

| Ti | Négatif | Faible | |

| 2 | Laitier sidérurgique | ||

| Contenu total en Fe | Négatif | Haut | |

| Basicité (CaO/SiO2) | Positif | Moyen | |

| Ajout de CaF2 | Négatif | Moyen | |

| Teneur en MgO | Positif | Haut | |

| Teneur en Al2O3 | Négatif | Faible | |

| Ajout de chaux | Positif | Moyen | |

| 3 | Paramètres opérationnels | ||

| Température du point final | Négatif | Haut | |

| Durée de soufflage | Négatif | Moyen | |

| Taux de production (chaleurs/jour) | Positif | Moyen | |

| Volume de laitier | Négatif | Faible | |

| Atmosphère (CO/CO2) | Positif | Moyen | |

| Retard de charge de la chaux | Négatif | Moyen | |

| 4 | Conception de BOF | ||

| Volume du convertisseur | Positif | Faible | |

| Angle de cône | Positif | Faible | |

| Lance de soufflage multi-trous | Positif | élevé | |

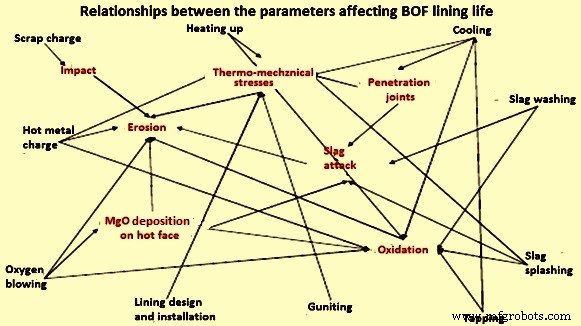

La relation entre les différents paramètres influençant la durée de vie du revêtement du BOF est illustrée à la Fig 2.

Fig 2 Relation entre les paramètres affectant la durée de vie du revêtement BOF

Les principaux mécanismes d'usure des réfractaires dans le BOF sont l'impact, la corrosion, les contraintes thermomécaniques et l'érosion au cours du processus de fabrication de l'acier. Bien que tous les paramètres soient importants, la corrosion due à la dissolution du matériau réfractaire dans le laitier a un effet majeur sur la durée de vie du revêtement. Lors de la fabrication de l'acier dans le BOF, divers oxydes sont produits qui sont fondus avec de la chaux calcinée pour produire des scories sidérurgiques. Ce laitier sidérurgique est de nature corrosive et est en contact permanent avec la surface du revêtement du convertisseur. Si le laitier n'est pas compatible avec le matériau de revêtement, et lorsque les conditions lui sont favorables, alors la dissolution du revêtement a lieu à la surface du revêtement où le laitier touche le revêtement.

La chimie des scories est importante à plusieurs égards. Les briques MgO-C sont des réfractaires basiques et nécessitent un laitier basique, qui est également nécessaire pour l'élimination du phosphore. Le rapport de basicité (CaO/SiO2) requis dans le laitier dépend de la teneur en phosphore de la fonte et de la nuance d'acier à fabriquer. Normalement, il est maintenu dans la plage de 3 à 3,5.

Les propriétés physico-chimiques des scories influencent dans une large mesure la productivité des procédés sidérurgiques. La formation rapide de scories physiquement et chimiquement actives facilite l'élimination du soufre et du phosphore de la masse fondue. Il réduit la perte de métal et la formation de métal-regulus dans le laitier; en outre, il diminue l'usure du revêtement réfractaire. Le laitier visqueux est physiquement peu actif et a une faible capacité de raffinage, ainsi, les processus de réaction du laitier avec le métal ralentissent. Un tel laitier visqueux conduit à une augmentation des pertes de métal du fait de la formation régulière et des projections de laitier qui se produisent. Cela conduit souvent à l'obstruction de la lance ainsi qu'à la formation de crânes sur le col du vaisseau.

Une fluidité très élevée du laitier n'est également pas très souhaitable en raison de l'usure réfractaire accrue du revêtement BOF. Par conséquent, il est nécessaire d'obtenir à la fin du soufflage, un laitier homogène suffisamment coulant, physiquement et chimiquement actif avec un taux de basicité compris entre 3 et 3,5 lors du processus d'élaboration de l'acier dans le BOF.

Comme on le sait, la composition chimique du laitier BOF et l'intensité de la destruction du revêtement varient à différentes étapes du processus de fabrication de l'acier dans le BOF. Le taux de destruction le plus élevé du garnissage est observé lors de la formation du laitier avec un taux de basicité compris entre 1 et 1,5 et ayant un état d'oxydation élevé (jusqu'à 30 % FeO). Par conséquent, il est nécessaire de former un laitier avec une concentration maximale de MgO, plus proche de la saturation pour des conditions de température souhaitées dans la période initiale de soufflage.

Afin d'augmenter la teneur en MgO dans le laitier, il est indispensable d'utiliser des fondants contenant du MgO. La consommation de matières constitutives du laitier est déterminée par calcul, en fonction de la composition de la matière première (métal fondu et ferraille) et du laitier souhaité. Pendant le processus de fusion, la composition d'un échantillon de laitier peut différer de la valeur calculée et des morceaux de chaux non dissoute peuvent être présents dans l'échantillon de laitier. Il peut également arriver qu'une opération de fusion soit terminée et que le laitier de la composition souhaitée ne se forme pas et que les impuretés nuisibles ne soient pas complètement éliminées.

Une étude de simulation de la cinétique de saturation du laitier en MgO et du processus d'interaction du matériau réfractaire MgO–C et du laitier avec ajout de flux de MgO a montré une diminution significative de la vitesse de dissolution du MgO des briques dans le laitier avec l'augmentation du pourcentage de MgO dans le laitier. Cette diminution a été de l'ordre de 2 à 2,25 fois.

Le laitier de base formé tente également de se dissoudre jusqu'à leur niveau de saturation en MgO de la brique. Typiquement, la saturation en MgO se produit à un niveau d'environ 8 % de MgO dans le laitier qui dépend de la température et de l'état d'oxydation existant dans le BOF. Par conséquent, si du MgO est ajouté, ce qui se fait généralement sous forme de dolomite calcinée ou de magnésite calcinée, le laitier dissolvant le MgO du revêtement est préférentiellement réduit dans une large mesure et même la dissolution n'a pas lieu du tout si toutes les conditions sont favorables au sein du BOF. Cela diminue ainsi l'usure de la garniture du BOF. La chimie des scories est à nouveau liée à l'état d'oxydation et à la température puisque la basicité et la teneur en MgO des scories sont diluées par des niveaux élevés de FeO et la température augmente les taux de réaction cinétique.

Une des études industrielles réalisées permet d'estimer le degré de dissolution du réfractaire basique dans le laitier, en fonction de la teneur en MgO dans le réfractaire. Dans cette étude, la proportion de MgO transitant dans le laitier depuis le garnissage est connue en calculant le bilan matière du laitier. L'étude a montré une nette tendance vers une diminution de la dissolution du MgO du garnissage dans le laitier avec l'augmentation de la saturation du laitier en MgO.

Dans une autre étude sur l'étude de la vitesse de dissolution du MgO, différents oxydes contenant du MgO ont été ajoutés à la masse fondue et le changement de la teneur en MgO a été défini. Il a été constaté que la formation solide de MgO et de FeO se produit à l'interface du laitier FeO - CaO - SiO2 et du MgO fritté.

La quantité de matériaux contenant du MgO à charger dépend de la température de coulée. Plus la température est élevée, plus le pourcentage de MgO est nécessaire pour saturer le laitier. À une température de coulée de 1 660 deg C à 1 680 deg C, il est préférable que le MgO dans le laitier sidérurgique soit maintenu au-dessus de 10 %.

L'ajout de dolomite calcinée dans le convertisseur présente également d'autres avantages puisqu'il réduit la consommation de chaux calcinée lors de la fabrication de l'acier. De plus, 10 % à 12 % de MgO dans le laitier n'ont aucun effet appréciable sur la viscosité du laitier. Cependant, l'augmentation de la viscosité du laitier, si elle existe, peut être contrôlée en utilisant des agents de fluidification du laitier. Le seul effet indésirable redouté des scories à haute teneur en MgO sur la fabrication de l'acier est une mauvaise élimination du phosphore pendant la fabrication de l'acier.

Processus de fabrication

- Qu'est-ce que la fabrication d'acier à l'oxygène de base ?

- Réservoir d'oxygène

- Oxygène

- Colorants basiques, colorants directs et leur rôle dans la coloration des fibres cellulosiques

- Prévention des surtensions :4 règles de base pour l'éviter

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Qu'est-ce que la Corrosion ? - Définition et prévention

- L'importance de la prévention de la corrosion et comment le polyuréthane peut aider

- Véhicules de prévention de la corrosion et d'allègement