Véhicules de prévention de la corrosion et d'allègement

Léger les véhicules signifie s'assurer que les matériaux les plus légers adaptés au travail sont utilisés dans la fabrication de véhicules. En allégeant, les constructeurs visent à créer des véhicules offrant une meilleure maniabilité et une meilleure efficacité énergétique que leurs homologues plus lourds.

Certains des matériaux utilisés présentent des défis lorsqu'il s'agit de prévenir la corrosion, c'est pourquoi une stratégie de prévention de la corrosion doit être mise en œuvre lors de la poursuite de l'allègement dans l'industrie automobile.

Stratégie de réduction du poids des matériaux

De l'acier à plus haute résistance pour les composants structurels du soubassement est utilisé afin de réduire le poids d'une automobile. Lorsque nous optons pour un acier à haute résistance de calibre plus fin au lieu d'un acier plus épais et à plus faible résistance, les valeurs de rigidité peuvent être compromises.

L'utilisation d'un acier plus fin et plus résistant aide les concepteurs à atteindre la réduction de poids requise. Cependant, la corrosion devient un problème car une pièce d'acier plus mince peut échouer de manière structurelle. L'acier plus mince peut être affecté par la corrosion plus rapidement, en atteignant l'épaisseur critique à laquelle de telles défaillances pourraient se produire par rapport à un acier plus épais. Par conséquent, des mesures supplémentaires pour contrôler la corrosion sont nécessaires lorsque nous essayons d'obtenir une réduction de poids en utilisant un acier de calibre plus fin.

Quatre facteurs principaux sont responsables de la résistance globale à la corrosion :le matériau, la conception, le processus de fabrication et le post-revêtement.

Types de corrosion :

Quatre types de corrosion sont importants dans le cas d'éléments structurels de soubassement :crevasse, piqûres, galvanique et cosmétique. (Lire aussi :Les 8 types de corrosion des métaux les plus courants.)

Corrosion caverneuse est normalement associé à de petits volumes de solution stagnante ou d'électrolyte qui sont piégés dans les crevasses des joints ou dans les dépôts de surface et les cataplasmes.

Corrosion par piqûres est une attaque localisée, qui est généralement causée par des chlorures sous forme de piqûres, qui se traduit par une surface rugueuse. La corrosion caverneuse et par piqûres peut entraîner une perforation de l'acier et des défaillances fonctionnelles prématurées.

Corrosion galvanique se produit lorsque des métaux différents sont en contact les uns avec les autres. Par exemple, un composant en aluminium en contact avec un composant en acier peut se corroder ou se sacrifier pour protéger le composant en acier.

La corrosion qui s'initie sur une surface visible d'un véhicule, généralement à des endroits pointus ou des rayures dans un post-revêtement, est appelée corrosion cosmétique . Dans la plupart des cas, la corrosion cosmétique est esthétique; cependant, cela peut entraîner par la suite des dommages plus graves, notamment une perforation.

Nuances d'acier

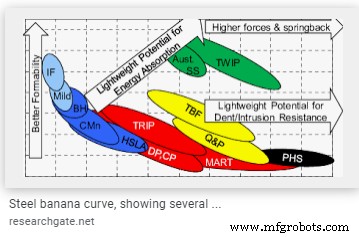

Il existe différentes nuances d'acier disponibles pour les composants structurels automobiles.

- Les aciers formables à faible teneur en carbone ont des limites d'élasticité allant jusqu'à 260 MPa.

- Les aciers résistants aux bosses ont des limites d'élasticité allant jusqu'à 280 MPa.

- Les aciers à haute résistance ont des limites d'élasticité allant jusqu'à 830 MPa.

- Les aciers à ultra haute résistance ont des résistances à la traction jusqu'à 1500 MPa.

La plupart de ces types d'acier peuvent être fournis avec un revêtement métallique, tel que le zinc, le zinc-fer ou l'aluminium pour une meilleure protection contre la corrosion.

Revêtements

Les composants structurels du soubassement sont normalement revêtus pour fournir une première ligne de défense contre la corrosion. Les revêtements couramment utilisés comprennent la conversion, la cire thermofusible, l'électrodéposition, le métal, l'organique, l'autodéposition et la poudre. Les revêtements de conversion au phosphate sont utilisés pour améliorer l'adhérence de la peinture, améliorant ainsi indirectement la résistance à la corrosion

Les revêtements comme une couche de base à base d'époxy suivie d'une couche de finition à base d'époxy sont souvent utilisés dans les véhicules utilitaires.

Les revêtements en poudre d'époxy, de polyester et d'hybride sont courants pour les composants de soubassement. L'inconvénient des revêtements en poudre est qu'ils ne peuvent pas être utilisés à l'intérieur des sections en raison de problèmes d'accès.

En cas de jantes de roue, une couche de finition à base d'acrylique est nécessaire sur le revêtement époxy pour une meilleure résistance aux intempéries, ce qui pourrait entraîner des marques de farinage blanches sur le revêtement et pourrait par la suite perdre une partie de sa résistance à la corrosion. (Lire aussi :Comment les revêtements métalliques protègent les métaux de la corrosion.)

Processus de fabrication et considérations de conception

Un soubassement de véhicule est fabriqué en assemblant de nombreux composants. Les processus utilisés pour fabriquer les composants et les méthodes utilisées pour joindre les composants jouent un impact significatif sur la résistance à la corrosion d'un soubassement. Lors de la conception de pièces et de joints, il est de la plus haute importance de s'assurer que les revêtements accèdent aux pièces et joints individuels. Normalement, des ouvertures sont prévues dans les pièces pour l'accès au revêtement et le drainage. Les ouvertures doivent être stratégiquement situées afin qu'il n'y ait aucun compromis sur l'intégrité structurelle.

Normalement, le revêtement E utilisé pour le soubassement n'a pas la capacité de projeter un revêtement dans une longue section fermée. Une approche pour surmonter ce problème est d'avoir des trous sur la longueur de la section. Le revêtement obtenu à l'intérieur de la section dépend de l'emplacement, de la taille et de la fréquence des trous. De même, des trous sont nécessaires pour permettre l'entrée de cire ou de poudre thermofusible dans une section fermée.

Tests de corrosion

Les tests de corrosion doivent simuler le plus fidèlement possible les conditions de service sur le terrain et peuvent être divisés en deux grandes classes :les tests accélérés en laboratoire et les tests sur le terrain. Les essais en laboratoire peuvent impliquer l'essai de petits spécimens de coupons ou l'essai d'un composant entièrement assemblé. Les essais sur le terrain peuvent comprendre l'essai de spécimens qui sont attachés à des véhicules soumis à une durée spécifiée de service sur le terrain. (Lire aussi :Évaluation de la corrosion :8 types de tests qui aident les ingénieurs.)

Conclusion

Les véhicules d'allègement peuvent utiliser un certain nombre de techniques. Lorsqu'il est réalisé en utilisant de l'acier plus léger, il ouvre la porte à des problèmes de corrosion potentiels. En planifiant cette possibilité, en connaissant les types d'acier et de corrosion, en utilisant les bons revêtements aux bons endroits et en veillant à ce que les tests appropriés soient en place, les fabricants peuvent empêcher les problèmes de corrosion d'affliger leurs véhicules.

Entretien et réparation d'équipement

- Avantages et inconvénients des poignées en acier inoxydable

- Pourquoi l'acier se corrode (et solutions pour l'empêcher)

- Une introduction à l'acier inoxydable et à sa fabrication

- liens de BP avec les universités pour la recherche sur les matériaux d'ingénierie et la corrosion

- Un examen du faux brinelling et de la corrosion statique dans les roulements

- Avantages et capacités de rouille de l'acier Corten

- Qu'est-ce que la Corrosion ? - Définition et prévention

- Types d'acier inoxydable et nuances d'acier inoxydable

- Pourquoi l'acier inoxydable est-il résistant à la corrosion ?