Procédé de fabrication de carbure de fer

Procédé de fabrication de carbure de fer

Le carbure de fer (Fe3C) est un composé synthétique à point de fusion élevé, non pyrophorique et fortement magnétique obtenu sous forme de granulés. Il se compose d'environ 90 % de fer total (Fe) et d'environ 7 % de carbone total (C). L'utilisation principale du produit est comme charge métallique pendant la fabrication de l'acier pour remplacer le métal chaud (HM), le fer réduit directement (DRI) ou la ferraille d'acier. Le procédé au carbure de fer implique la conversion de fines particules de minerai de fer préchauffées en carbure de fer. Il réduit le minerai de fer en carbure de fer dans un réacteur à lit fluidisé, en mettant en contact le minerai de fer avec un gaz de procédé composé principalement de méthane (CH4) et d'hydrogène (H2).

Le processus de fabrication du carbure de fer a été conçu et développé à l'origine chez Hazen Research Inc. à Golden, Colorado, États-Unis par le vice-président technique, le Dr Frank M. Stephens. Le procédé implique la réduction de fines particules de minerai de fer préchauffées (0,1 mm à 1,0 mm) dans un réacteur à lit fluidisé en circuit fermé par un gaz de procédé préchauffé contenant du CH4, du H2, du CO (monoxyde de carbone), du CO2 (dioxyde de carbone) et de la vapeur d'eau( H2O) à 600°C. Un réacteur discontinu de 50 mm de diamètre a été utilisé pour les tests de laboratoire. Ceci a été suivi d'essais en continu sur un réacteur de 600 mm de diamètre. Des échantillons de minerai de fer provenant de plusieurs pays ont été testés à Hazen. Le produit a été converti avec succès en acier par MEFOS en Suède dans un four à oxygène basique (BOF) en 1979.

Après les premiers tests de laboratoire chez Hazen Research, Inc., le Dr Stephens a déposé une demande de brevet et a obtenu le 11 octobre 1977 le « brevet américain n° 4 053.301 » par l'Office des brevets des États-Unis. En 1985, le Dr Stephens a pris sa retraite et a acquis les droits du brevet sur le carbure de fer. Il a formé une société du nom de « Iron Carbide Development Corporation » (ICDC) et a commencé à commercialiser le processus. En 1988, ICDC et la société australienne PACT Resources, Pty. Ltd. se sont associées pour former « Iron Carbide Holdings, Limited » (ICH). Des travaux de développement supplémentaires ont ensuite été effectués dans une usine pilote construite en 1989 à partir d'une usine de vanadium inactive située à Wundowie, en Australie occidentale. Le réacteur de l'usine pilote avait un diamètre de 1830 mm, fonctionnait avec une profondeur de lit d'environ 3700 mm. Elle produisait environ 25 tonnes par jour.

En 1989, ICH a produit 310 tonnes de carbure de fer à l'usine pilote. Le carbure de fer a été vendu à sept clients. Cinq sociétés (Nucor, North Star Steel, Mitsubishi, Qualitech Steel et Cleveland Cliffs) ont acheté la licence ou l'option d'utilisation de cette technologie. Nucor Corporation a converti le carbure de fer de l'usine pilote de son aciérie à Darlington, en Caroline du Sud, aux États-Unis, à l'aide d'un four à arc électrique (EAF) de 32 tonnes. Du carbure de fer a été injecté à des débits allant jusqu'à 90 kg/min dans l'EAF à l'aide d'un réservoir de gunite existant.

Nucor a acquis une licence en 1992. Elle a autorisé PLS Engineering à Denver, Colorado (qui fait maintenant partie du groupe Harris) à construire une usine à Point Lisas, Trinidad pour produire 300 000 tonnes de carbure de fer par an et à la fin de 1994 l'usine était en opération. Nucor a commencé la construction en 1993, mais a malheureusement limité les fonds à PLS. PLS a épuisé ces fonds avant d'avoir terminé la conception de l'usine. Nucor a terminé la conception. De plus, Nucor a minimisé les dépenses pour certains équipements de l'usine, y compris les échangeurs de chaleur.

L'usine a démarré fin septembre 1994. Cependant, l'entreprise a eu des problèmes avec les compresseurs pour le gaz de procédé et l'usine à l'arrêt. Il a laissé couler l'eau de refroidissement. Pendant cette période, un technicien a retiré les capteurs de niveau dans les colonnes de la tour à garnissage pour recalibrage et donc les alarmes de niveau de liquide ont été bloquées. Il a informé la salle de contrôle. L'une des vannes installées sur la tour à garnissage, bien qu'en position fermée, fuit et la fuite n'est pas remarquée pendant plusieurs jours. Une fois découverte, la colonne a été vidangée immédiatement, mais le mal était fait. L'eau avait traversé les tuyaux et s'était mélangée à la poussière d'oxyde de fer et avait gravement contaminé les échangeurs de chaleur. Nucor a passé plus d'un an à essayer de nettoyer les échangeurs mais sans succès.

Nucor a également été confronté à plusieurs autres problèmes opérationnels à l'usine. Ces problèmes étaient (i) des conduites sous-dimensionnées pour le gaz de procédé qui limitaient le débit du gaz à une valeur de 65 % maximum de la capacité de conception, (ii) des ruptures fréquentes du joint de gaz pour la plaque de la tuyère du réacteur à lit fluidisé, (iii) abandon du système de chauffage du minerai car il est tombé en panne en raison de l'abrasion qui a compromis la chimie dans le réacteur et donc limité davantage la qualité et la quantité de produit, (iv) réservoir de collecte sous-dimensionné pour le laveur, (v) non fiable système de régulation du flux de produit à travers le refroidisseur de produit qui nécessitait une maintenance importante, (vi) un système de levage pneumatique peu fiable pour le produit qui nécessitait une maintenance fréquente, (vii) un alimentateur à vis de très petite taille alimentant l'usine en minerai, et (viii ) des presse-étoupes inadéquats de la vis d'alimentation qui fuyaient gravement.

Nucor a passé quatre ans à travailler sur ces problèmes, mais en 1998, en raison de la chute des prix de l'acier, ils ont fermé l'usine. L'usine a ensuite été démolie en 2002. Malgré toutes les difficultés rencontrées ci-dessus, 357 712 tonnes de carbure de fer ont été produites dans l'usine, ce qui a montré que le processus était un processus techniquement réalisable. Les pannes mécaniques rencontrées avaient souligné la nécessité d'installations adéquates et fiables.

La deuxième tentative de production de carbure de fer à l'échelle commerciale a été menée par Qualitech Steel Corporation à Corpus Christi, au Texas, où elle a construit une nouvelle usine. Qualitech a acquis une licence pour produire du carbure de fer auprès d'ICH, mais a changé le processus lorsque Mitsubishi Corporation a financé le projet et a voulu utiliser deux réacteurs et un système de distribution de gaz de procédé de style grille de tuyaux dans le réacteur à lit fluidisé.

L'usine du Texas venait d'être mise en service lorsque la société mère a fait faillite en mars 1999, et l'usine ne produisait que quelques milliers de tonnes de carbure de fer avant d'être fermée en 1999 et démolie en 2004.

Frank A. Stephens, le fils du Dr Frank M. Stephens, Jr. a acquis la propriété exclusive des droits sur le procédé au carbure de fer en 2010. Au cours des premiers mois de 2011, il a formé International Iron Carbide LLC. La société détient les droits sur 35 brevets. La nouvelle société a analysé en profondeur les problèmes rencontrés dans les usines de Trinidad et de Corpus Christi et a préparé des solutions documentées pour les problèmes. De nombreuses solutions sont cependant considérées comme propriétaires. Certaines des solutions sont (i) une conception robuste des échangeurs de chaleur à coque et à tube, (ii) une conception modifiée du système de gaz de procédé pour atteindre la pleine capacité, (iii) une amélioration de la conception du réacteur à lit fluidisé et du système de distribution de gaz réacteur plus tolérant aux arrêts de l'usine, (iv) nouvelle conception du joint gaz pour la plaque de la tuyère dans le réacteur à lit fluidisé, ce qui en fait un double joint gaz, (v) introduction d'un système de chauffage instantané pour l'alimentation en minerai qui comprend le transfert pneumatique de matériau chaud, inventaire minimal de solides pour des démarrages et des arrêts rapides, élimination des décalages angulaires pour éviter l'abrasion et construction modulaire pour faciliter la maintenance, (vi) changements dans la conception de l'épurateur rendant l'épurateur adéquat pour atteindre sa pleine capacité, (vii) simplification du système de manutention des produits qui élimine le système de levage pour le produit entrant dans le refroidisseur de produit, et (viii) l'utilisation d'éjecteurs pour déplacer les solides à la place des convoyeurs mécaniques.

Comme aujourd'hui, il n'y a pas d'usine de production de carbure de fer. Cependant, International Iron Carbide a utilisé son expérience (à la fois positive et négative) obtenue des deux usines de première génération à Trinidad et au Texas et a développé une conception pour une usine de deuxième génération qui est basée sur les nombreuses leçons apprises. International Iron Carbide recherche activement des entrepreneurs pour collaborer à la construction des usines de deuxième génération.

Le processus

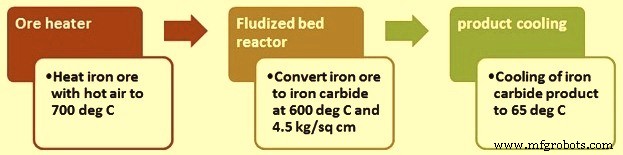

Le processus de fabrication du carbure de fer est propre et simple. Les trois étapes principales du procédé (Fig 1) comprennent (i) le chauffage du minerai de fer à environ 700 deg C, (ii) la mise en contact du minerai de fer chaud avec un mélange de gaz H2 et CH4 sous pression à une température d'environ 600 deg C et une pression absolue d'environ 4,5 kg/cm² dans un réacteur à lit fluidisé pour la conversion de l'oxyde de fer en carbure de fer avec des gaz réducteurs forts, et (iii) le refroidissement du produit à environ 65 deg C.

Fig 1 Trois étapes du processus

Le minerai de fer est généralement de l'hématite, qui a normalement une composition de 62 % à 65 % Fe, 1 % à 5 % de gangue et 1 à 6 % d'humidité. Le minerai stocké n'a généralement pas besoin d'être couvert, si le temps le permet. Les facteurs qui influencent la décision de couvrir ou non le minerai sont le coût du carburant, la teneur en humidité naturelle et le climat.

Depuis le stockage du minerai, le minerai est transporté vers un silo (bac journalier). Le silo stocke suffisamment de minerai pour faire fonctionner l'usine pendant environ 24 heures. Un convoyeur à vitesse variable mesure et contrôle la quantité de minerai qui est acheminée vers le système de chauffage du minerai.

Le réchauffeur de minerai est un « réchauffeur flash » composé de trois cyclones en série. Le réchauffeur de minerai chauffe le minerai jusqu'à 710 degrés C en mettant le minerai en contact avec le gaz oxydant chaud sortant de la chambre de combustion ou du brûleur. L'augmentation de la température du minerai de fer est utile pour le processus. Il est utile au processus car (i) il élimine l'humidité de l'alimentation en minerai et (ii) il oxyde partiellement la magnétite si elle est présente dans le minerai en hématite. Cela facilite les réactions dans le réacteur, car l'hématite se transforme plus rapidement en carbure de fer que la magnétite. Le réchauffeur de minerai décharge le minerai de fer chaud dans les trémies de verrouillage d'alimentation, où il est retenu avant d'être acheminé vers le réacteur à lit fluidisé.

L'alimentation en minerai chaud du réacteur passe par deux trémies écluses qui fonctionnent en parallèle. Les trémies de l'écluse sont garnies de matériau réfractaire. Ils ont un fond pyramidal ou conique (trémie). Typiquement, une des trémies alimente le réacteur pendant environ une heure. Les trémies fonctionnent de telle manière que pendant que l'une alimente le réacteur, l'autre trémie est remplie.

Les trémies d'alimentation empêchent également l'entrée des gaz oxydants dans le réacteur. Après cela, le minerai chaud est purgé avec le N2 et la pression est augmentée, le minerai chaud est alimenté en continu vers le réacteur à un débit qui permet à une trémie de se vider et d'être dépressurisée au moment où l'autre trémie est remplie.

Réacteur à lit fluidisé et réactions de processus

Le réacteur à lit fluidisé utilise des fines de minerai de fer, ce qui limite le besoin de prétraitements tels que le frittage ou la pelletisation. Le matériau d'alimentation idéal pour le réacteur est les fines de minerai de fer d'hématite avec une taille comprise entre 0,1 mm et 1,0 mm.

Le diamètre intérieur du réacteur est d'environ 12 mètres et fonctionne à environ 600°C. Il reçoit le gaz de procédé constitué essentiellement de H2 et CH4. H2 est introduit pour maintenir la pression dans le franc-bord du réacteur à 4,5 kg/cm2 de pression absolue. Les compresseurs recyclent le gaz de procédé pour obtenir une vitesse superficielle de 0,92 m/sec.

Dans le réacteur à lit fluidisé, H2 et CH4 convertissent le minerai de fer chauffé en carbure de fer. L'oxygène se combine avec H2 pour former de l'eau et le carbone (C) se combine avec le fer pour former du carbure de fer. La chimie générale du procédé est décrite par l'équation 3 Fe2O3 + 2 CH4 + 5 H2 =2 Fe3C + 9 H2O. Cette réaction est une sorte de résumé global de toutes les réactions ayant lieu dans le processus. La réaction se déroule à une vitesse relativement lente et le séjour dans le réacteur est beaucoup plus important par rapport au processus dans le four de fabrication de l'acier. Ce temps peut cependant être réduit en modifiant la température et la pression.

Dans la partie en phase gazeuse des réactions, il y a trois composants de base à savoir (i) H2, (ii) O2 (oxygène) et (iii) C. Ces trois éléments interagissent les uns avec les autres pour former H2, H2O, CO, CO2 et CH4. La concentration de chacun de ces composés dépend de plusieurs facteurs tels que (i) le rapport des masses des éléments individuels, (ii) la température du système, (iii) la pression du système et (iv) dans une certaine mesure le temps de lequel les éléments sont en contact.

L'une des deux principales réactions gazeuses est la réaction de reformage à la vapeur CH4 + H2O =CO + 3 H2. Dans cette réaction, le gaz naturel réagit avec la vapeur pour former le gaz H2 nécessaire au processus. La deuxième réaction gazeuse importante est celle du changement de gaz à l'eau comme décrit dans l'équation CO + H2O =CO2 + H2.

Lorsque les réactifs sont placés tous ensemble à haute température, on obtient un mélange gazeux contenant H2, H2O, CO, CO2 et CH4. Ce mélange contient également une petite quantité de N2.

Les réactions gazeuses ont tendance à être catalysées par la présence de fer métallique et/ou de carbure de fer. Le C et H2 pour les réactions ci-dessus proviennent des réactifs ajoutés dans le processus. L'O2 est extrait du minerai au moyen de la réaction Fe2O3 + 3H2 =2Fe + 3H2O. En contrôlant les concentrations relatives de C et de H2 dans le gaz de procédé, il est possible de favoriser l'élimination de l'O2 du minerai et l'ajout de C pour former du carbure de fer.

Les réactions pour former le carbure de fer sont légèrement endothermiques, de manière à maintenir la température à environ 600°C, et il est nécessaire de chauffer le gaz de procédé à 633°C.

Le réacteur fonctionne comme un réacteur à lit fluidisé en phase dense. Les bulles de gaz sont formées à partir du gaz de procédé dans le lit fluidisé. Le réacteur reçoit le minerai d'un côté et décharge le produit de l'autre taille. Les chicanes internes du réacteur véhiculent les solides à l'intérieur du réacteur. Les chicanes minimisent le court-circuit des solides dans le réacteur et créent une distribution de temps de séjour plus uniforme pour les solides. Le temps de rétention des solides est d'environ 16 heures.

La composition, la température et la pression du gaz de procédé sont surveillées en permanence par l'instrumentation de procédé. Le processus produit un produit non pyrophorique, qui peut ensuite être stocké et transporté.

Le réacteur produit environ 42 tonnes par heure du produit (carbure de fer). Le produit est déchargé en continu à travers des trémies de verrouillage à la fois du réacteur et des cyclones de gaz de dégagement avant de passer à travers des refroidisseurs de produit.

L'un des problèmes de processus antérieurs était la production involontaire de C libre (suie), provenant de la réaction de Boudouard, qui forme du C et du CO2 à partir du CO (2CO =C + CO2). Cependant, l'International Iron Carbide a identifié des conditions de procédé qui ne permettent pas la formation de C libre, et produisent toujours du carbure de fer de haute qualité. Les spécificités de ces conditions sont de nature exclusive.

Le réacteur évacue le produit de carbure de fer via deux trémies écluses qui sont (similaires à celles utilisées pour alimenter le réacteur en minerai de fer chaud. Les trémies écluses libèrent le produit à la pression atmosphérique. En fait, alors que l'on reçoit le produit chaud à environ 3,5 kg/cm² de pression, l'autre décharge le produit vers le dispositif de refroidissement (le refroidisseur de produit) à pression atmosphérique.Le carbure de fer quitte les trémies de l'écluse à environ 590°C et est refroidi à environ 65°C en traversant le produit La quantité de produit dans les refroidisseurs de produit est contrôlée grâce à un tapis roulant d'évacuation à vitesse variable qui achemine le carbure de fer vers le séparateur magnétique sec. Le séparateur magnétique élimine une quantité importante de gangue libérée (typiquement 50 %), qui, cependant, dépend de la qualité du minerai de fer introduit dans le processus.

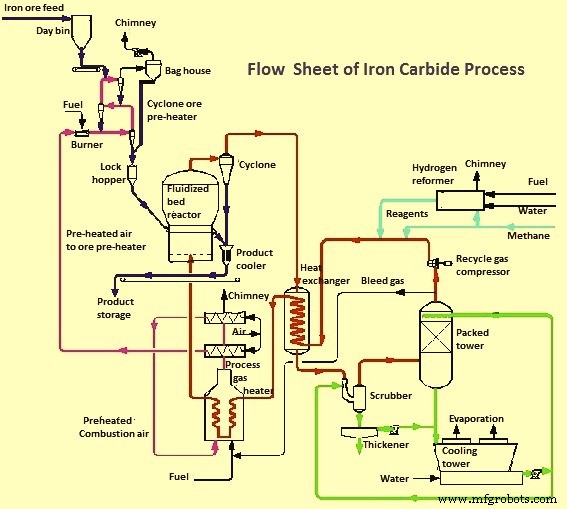

Un organigramme schématique du processus de carbure de fer est donné à la figure 2.

Fig 2 Organigramme schématique du processus de fabrication du carbure de fer

Système de traitement des gaz

Le gaz de procédé quitte le réacteur à environ 590 °C. Il traverse quatre cyclones parallèles (les cyclones du réacteur) qui sont revêtus de matériau réfractaire. Ces cyclones éliminent la plupart des solides entraînés du gaz de traitement quittant le réacteur. Les fines collectées par les cyclones (environ 36 tonnes par heure) s'écoulent par gravité dans un bac tampon avant d'être recyclées vers le réacteur. Tout solide supplémentaire traverse une série de trémies de verrouillage avant d'entrer dans un refroidisseur de produit, qui refroidit les solides en dessous de 65 deg C (normalement autour de 40 deg C), et ajoute enfin les solides au produit du réacteur refroidi en amont du séparateur magnétique.

Le gaz de procédé quittant les cyclones du réacteur traverse quatre échangeurs de chaleur parallèles (les échangeurs de chaleur de gaz de procédé) qui réduisent la température du gaz de procédé à 150 °C. Un épurateur venturi et une colonne à lit garni (la tour garnie) refroidissent davantage le procédé. gaz à environ 30 degrés C pour éliminer l'eau produite dans le réacteur et éliminer les particules fines restantes en suspension dans le gaz de procédé qui s'est échappé des cyclones. Cela garantit que la quantité de fines dans le gaz de procédé est suffisamment faible pour éviter d'endommager les "compresseurs de recyclage de gaz de procédé".

Un petit courant de gaz de procédé est retiré du gaz de procédé en recirculation (le gaz de purge) quittant le haut de la tour à garnissage et avant d'entrer dans les compresseurs de gaz de recyclage, pour éviter l'accumulation de N2 dans le circuit. La quantité de purge dépend de la teneur en N2 du gaz naturel, la quantité de N2 qui pénètre dans le système avec l'alimentation en minerai de fer chaud entrant dans le réacteur.

Le gaz réactif d'appoint, normalement composé de H2 et de gaz naturel, entre dans le processus de recirculation avant les compresseurs. La pression du franc-bord dans le réacteur à lit fluidisé régit la quantité exacte de H2 à introduire dans le système. La quantité de gaz naturel à ajouter au gaz de procédé est déterminée par la concentration de CH4 dans le gaz de procédé.

Deux compresseurs centrifuges (les compresseurs de gaz de recyclage), l'un en fonctionnement et l'autre en veille, recyclent le gaz de procédé avec une pression d'environ 4,20 kg/cm² à l'aspiration et d'environ 5,30 kg/cm² au refoulement. La pression différentielle à travers les compresseurs régule le débit de gaz de procédé vers le réacteur.

Les quatre échangeurs de chaleur gaz-gaz, qui refroidissent le gaz de procédé provenant d'un réacteur à lit fluidisé, chauffent le gaz de procédé provenant des compresseurs, à une température d'environ 520 °C. Un réchauffeur de gaz (le réchauffeur de gaz de procédé) augmente encore la température de processus à environ 630 degrés C, en utilisant le gaz de prélèvement et le gaz naturel comme combustible. Les gaz d'échappement provenant du réchauffeur fournissent de l'énergie pour chauffer l'air de combustion fourni au réchauffeur de minerai.

Dans le processus, il y a deux systèmes de refroidissement par eau. Un système pour le contact direct avec le gaz de procédé (l'eau de refroidissement par contact direct), qui fournit de l'eau de refroidissement au « laveur venturi » et à la « tour à garnissage », où dans ces dispositifs l'eau entre en contact direct avec le gaz de procédé. L'autre système de refroidissement par eau est le système de refroidissement par eau indirect qui fournit de l'eau de refroidissement (i) au système de refroidissement des produits (refroidisseurs de produits), (ii) au reformeur H2 et (iii) à d'autres échangeurs de chaleur mineurs utilisés pour le processus.

L'eau chaude sortant de la tour à garnissage retourne directement à la tour de refroidissement par contact pour l'élimination de la chaleur, tandis que l'eau sortant de l'épurateur venturi passe d'abord par un épaississeur, où elle est filtrée pour éliminer les solides présents dans l'eau contaminée.

Le procédé produit généralement un produit qui a été converti à 93 % en carbure de fer. La composition minéralogique et élémentaire typique du produit consiste en Fe3C- 91 % à 96 %, Fe (total) – 89 % à 93 %, Fe (met) – 0,5 % à 1 %, SiO2 + A12O3 – 2 % à 5 % , Fe3O4 -2 % à 5 %, C (comme Fe3C) – 6 % à 6,5 %, et O (comme Fe3O4) – 0,5 % à 1,5 %. Le carbure de fer est magnétique, donc si la gangue est physiquement libérée, soit avant, pendant ou après le processus de carburation, une séparation magnétique sèche peut être effectuée pour abaisser la teneur en gangue dans le produit final et donc augmenter sa teneur en fer.

Bien que l'analyse du produit puisse varier selon le type de minerai utilisé, il n'y a en aucun cas de soufre significatif présent. Le niveau de phosphore dépend du type de minerai utilisé et est généralement présent dans le produit sous forme de P2O5. Mais la majeure partie du phosphore est transférée dans le laitier de four, et non dans le produit.

Les éléments résiduels du minerai sont normalement présents dans le produit sous forme d'oxydes, mais comme la plupart des minerais de fer ont de très faibles niveaux de cuivre, de nickel, de chrome, de molybdène ou d'étain, il n'y a pas de quantités significatives de ces éléments dans le produit final. En conséquence, le carbure de fer produit est très propre et fournit une méthode efficace pour diluer les métaux résiduels étrangers lors de la fabrication de l'acier, tout en évitant le soufre qui accompagne généralement certaines sources de fer vierge.

Les consommations typiques de matériaux, d'énergie et à la limite de la batterie par tonne de carbure de fer sont le minerai de fer - 1,42 tonne, le gaz naturel - 350 M cal, l'électricité - 400 kWh, l'eau - 1,2 cum, l'azote - 10 cum et la main-d'œuvre - 0,22 heures de travail.

Le carbure de fer est également très respectueux de l'environnement et offre de grands avantages environnementaux. Le procédé atteint la plus faible émission de C de tous les procédés de fabrication d'acier vierge, ne produisant que 1,09 kg de CO2 pour chaque kg d'acier produit. C'est bien moins que les 2,01 kg pour la voie de fabrication d'acier haut-fourneau-four à oxygène de base conventionnelle, 3,09 kg pour le DRI à base de charbon et 1,87 kg pour la voie de fabrication d'acier DRI-EAF à base de gaz naturel. Seul l'acier entièrement fabriqué à partir de ferraille atteint une émission inférieure.

Avantages du carbure de fer et de sa production

Les avantages du carbure de fer et de son processus de production sont les suivants.

- C'est le meilleur matériau de charge que les autres matériaux pour l'EAF car il contient environ 6,0 % à 6,5 % de C et est produit à partir de minerai de fer vierge et, par conséquent, il contient des éléments de débris négligeables. L'utilisation de carbure de fer dans les processus de fabrication de l'acier entraîne une faible teneur en N2 et H2 dans l'acier.

- Il n'est pas pyrophorique et donc sûr et facile à manipuler.

- C'est une poudre dense et granuleuse qui se dissout facilement dans l'acier liquide. Il peut être facilement injecté dans un BOF et/ou un EAF, où il se dissout instantanément.

- Le processus de production de carbure de fer est respectueux de l'environnement puisqu'il n'est pas nécessaire d'agglomérer le minerai de fer.

- Les seuls sous-produits du processus sont l'eau et le CO2, et la quantité de CO2 générée est bien inférieure à la quantité générée lors de la production d'acier par d'autres processus. De plus, une grande quantité de CO2 quitte le reformeur dans un flux de gaz concentré, facile à séquestrer et/ou à réutiliser à d'autres fins.

- Le processus utilise des fines de minerai de fer, qui sont moins coûteuses que les boulettes et les morceaux de minerai de fer.

- La nécessité de briqueter le produit n'existe pas.

- Le processus fonctionne à basse température et il s'agit d'un processus thermiquement efficace.

- Le processus est un processus en boucle fermée qui utilise 100 % des réactifs ajoutés.

- Le processus est simple, composé d'un réacteur à un étage, facile à contrôler.

Processus de fabrication

- Quel est le processus de fabrication des outils de coupe ?

- Process ou fabrication discrète

- Procédé Finex pour la production de fonte liquide

- ITmk 3 Processus de fabrication de pépites de fer

- Processus de fabrication du fer HIsmelt

- Processus HIsarna pour la fabrication du fer

- Fabrication de PCB pour la 5G

- 5 Processus de coupe du métal dans la fabrication

- Avantages des fournisseurs de fonte en tant que processus de fabrication