Système d'automatisation et de contrôle de l'usine d'agglomération

Système d'automatisation et de contrôle de l'usine d'agglomération

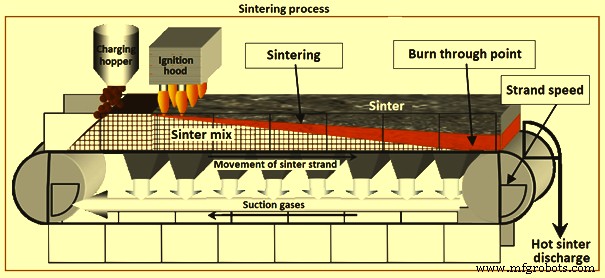

Le processus de frittage (Fig 1) est un processus métallurgique effectué sur une machine de frittage. C'est un processus d'agglomération thermique. Le processus de frittage est un processus gourmand en énergie, dans lequel un certain nombre de paramètres doivent être pris en compte. Le processus est complexe et implique divers phénomènes physiques et chimiques tels que le transfert de chaleur, de masse et de quantité de mouvement couplé à des réactions chimiques. Ces phénomènes ont lieu simultanément ce qui augmente considérablement la complexité du processus. La complexité du processus de frittage entraîne la complexité de son système de contrôle.

Fig 1 Processus de frittage

Le processus de frittage est essentiellement une étape de processus de prétraitement pendant la fabrication du fer qui est utilisée pour agglomérer un mélange de fines de minerai de fer, de fines de retour, de fondants et de poussier de coke, avec une granulométrie inférieure à 10 mm, de sorte que l'aggloméré résultant, avec une taille tamisée de 5 mm à 30 mm, peut résister aux conditions de pression et de température dans le haut fourneau. L'agglomération dans le processus de frittage est réalisée par combustion. Dans ce processus, l'air est aspiré au niveau du brin de frittage à travers un lit de mélange de frittage. Les particules de combustible sur la couche de surface supérieure sont d'abord enflammées dans un four et à mesure que le brin avance, le front enflammé ou de combustion descend progressivement à travers le lit jusqu'à ce que la fin soit atteinte.

Le processus de frittage est une étape essentielle dans la préparation de la charge du haut fourneau où le matériau aggloméré (frittage) doit avoir des propriétés appropriées pour la production optimisée de métal chaud au haut fourneau. De plus, il est également très important de contrôler les émissions de gaz de l'usine d'agglomération, qui sont produites en grandes quantités et contiennent un grand nombre de substances polluantes avec différents degrés de toxicité.

Le processus de frittage implique un grand nombre de paramètres, plus de 500, dont chacun exerce une influence plus ou moins grande et doit être contrôlé, dans les limites possibles, afin d'optimiser la productivité, la stabilité du processus et d'uniformiser la composition et la qualité. de l'aggloméré produit. Également pour répondre aux exigences environnementales légales, un système de contrôle de la pollution est nécessaire pour surveiller les particules et les gaz générés et émis dans l'atmosphère par l'usine d'agglomération. De plus, le processus de frittage présente les caractéristiques de continuité, non linéaire, variable dans le temps et d'incertitude en plus de la complexité et de la grande hystérésis. De plus, année après année, des améliorations sont apportées au processus de frittage dans chaque usine de frittage en raison de l'expérience accumulée des opérateurs de l'usine et de l'évolution et des progrès du savoir-faire en matière de frittage.

Pendant longtemps, le processus de frittage a été maîtrisé dans une large mesure grâce à l'expérience des opérateurs. En raison de cela, des fluctuations se produisaient dans le contrôle du processus. Des fluctuations indésirables dans le contrôle du processus étaient inévitables en raison de l'hystérésis, des fluctuations dans l'acquisition des données et la détection des déviations du processus, des différences dans les connaissances des opérateurs et leur capacité de prise de décision, de la répartition des responsabilités entre les opérateurs et d'autres facteurs tels que les facteurs physiologiques, psychologiques. facteurs et les facteurs environnementaux ont affecté le processus. L'impact de ces facteurs a augmenté avec l'augmentation de la capacité de la machine de frittage. Cela a créé la nécessité de développer un système d'automatisation et de contrôle pour le processus de frittage.

Un système d'automatisation et de contrôle dans l'usine d'agglomération est nécessaire pour répondre aux exigences ci-dessus. Il est nécessaire pour assurer un contrôle efficace des sous-systèmes, la fourniture en temps voulu des informations de processus et la minimisation du coût total, tout en répondant aux exigences de production et de qualité. En outre, un système d'automatisation et de contrôle est nécessaire pour créer une base de données nécessaire à l'analyse des données et pour incorporer les outils analytiques à cette fin.

Un système de contrôle d'automatisation de base fiable et éprouvé est l'épine dorsale du fonctionnement moderne de l'usine d'agglomération. Les principaux objectifs du système de contrôle de processus de l'usine d'agglomération sont (i) la minimisation de la consommation de carburant puisque le taux de carburant est un facteur clé des coûts de production, (ii) l'évitement des actions de contrôle lourdes puisque si seules des actions de contrôle mineures sont nécessaires, les performances de la machine d'agglomération est considérablement stabilisé, (iii) l'évitement des situations de processus critiques car plus tôt le système réagit aux situations de processus critiques, telles qu'un mélange inhomogène, un mauvais allumage de surface ou une combustion incomplète du mélange de frittage, plus le processus de frittage global est fluide, résultant en une qualité de produit plus uniforme, (iv) des décisions opérationnelles coordonnées tout au long de tous les quarts de travail se traduisent par des conditions de fonctionnement constantes tout au long de tous les quarts de travail, ce qui augmente la durée de vie de l'équipement et réduit les coûts de production, et (v) la réduction des émissions depuis la fermeture -mode de fonctionnement en boucle du système de contrôle de processus, les paramètres de production peuvent être optimisés dans les limites des émissions environnementales sion limites, en particulier, les émissions de SO2.

Le système d'automatisation et de contrôle de l'usine de frittage est un outil moderne et convivial qui contribue à améliorer la productivité et la stabilité de l'usine de frittage. Il contribue à améliorer les performances de l'usine d'agglomération en répondant aux besoins de l'usine. Il stabilise la production d'aggloméré, aide à atteindre le résultat escompté et a une immense valeur pratique. Ses avantages incluent (i) une productivité élevée car elle permet à l'installation d'agglomération de fonctionner à des performances optimales tout en minimisant la consommation d'énergie électrique et de carburant, (ii) la qualité du produit, ce qui signifie que l'agglomération conserve les propriétés chimiques, physiques et mécaniques de l'agglomération au niveau souhaité niveaux, (iii) une consommation de carburant réduite qui est due au résultat du mélange précis des matériaux chargés et à la maîtrise idéale de la quantité de fines de retour compte tenu des conditions thermiques de l'aggloméré sur le toron, (iv) stabilité et décalage - fonctionnement indépendant assurant ainsi une production efficace, (v) intégration facile d'une gamme complète de modèles métallurgiques dans le système d'automatisation et de contrôle, (vi) réponse rapide aux exigences du haut fourneau, et (vii) amortissement rapide avec la période standard on peut s'attendre à moins d'un an.

Dans le processus de frittage, les paramètres chimiques et physiques tels que la basicité et la taille des produits doivent satisfaire des valeurs cibles prédéfinies dans des écarts types définis afin de répondre aux exigences de qualité du haut fourneau. La qualité du frittage commence par la sélection et le mélange des matières premières dans la cour de mélange et l'installation de dosage qui sont intégrées dans un modèle de contrôle commun du processus de frittage. Les propriétés chimiques doivent être homogénéisées par une adaptation automatique du mélange de matières premières. Un système de contrôle amélioré du « point de combustion » (BTP) qui prend en compte les propriétés physiques et chimiques du mélange d'agglomération doit être intégré au système. Le système doit contrecarrer les changements causés par les fluctuations, ce qui est réalisé par un contrôle en boucle fermée du processus.

L'optimisation du processus d'agglomération nécessite un système de contrôle de processus innovant qui élève l'automatisation de l'usine à un tout autre niveau. Il doit être basé sur un système de base bien testé et éprouvé qui assure une haute disponibilité et combine efficacement l'acquisition de données, le traitement de données et la visualisation de données. Un large éventail de sources de données brutes (signaux frontaux, quantité de matériau chargé, données de laboratoire, événements, résultats de modèles et données de coût) doit être stocké pendant toute la durée de vie de l'usine. Des outils spécialisés doivent être fournis où les informations de processus peuvent être liées aux données d'analyse et aux recettes de mélange brut.

Le système d'automatisation et de contrôle de l'usine d'agglomération a été développé dans le but d'améliorer la productivité du travail, d'améliorer le rendement de la couche d'agglomération, d'obtenir une qualité d'agglomération optimale (physique, mécanique, chimique et métallurgique) et de réduire la consommation d'énergie. Il s'agit d'un système vital qui assiste les opérateurs de l'usine dans la surveillance de chaque étape du processus de production d'aggloméré.

Étant donné que les caractéristiques des matières premières de frittage, telles que la composition chimique et la taille des grains, ont un élément intrinsèque pour provoquer des fluctuations, il est nécessaire d'utiliser des méthodes statistiques pour l'évaluation des données de processus. Cela nécessite le développement de plusieurs modèles. Le développement de modèles dans l'usine d'agglomération est compliqué en raison de la nature complexe du processus d'agglomération. Cependant, il est nécessaire de développer des modèles pouvant être mis en pratique en ligne. En outre, l'exploitation de l'usine d'agglomération doit avoir la flexibilité nécessaire pour répondre à l'exigence de minimisation des coûts grâce à des économies d'énergie, etc., tout en s'adaptant aux fluctuations des matières premières, en répondant aux exigences du processus d'amélioration continue de la fabrication du fer au haut fourneau.

Le système d'automatisation et de contrôle de l'usine de frittage assure un fonctionnement optimal et stable tout au long du processus de frittage. Il aide à augmenter la productivité et à réduire les coûts d'exploitation. Afin d'assurer un processus de frittage optimal et stable, il est nécessaire de comprendre les phénomènes dans le lit et d'orienter le processus vers un fonctionnement optimal. Les principales techniques de contrôle du frittage sont le contrôle de la densité de charge pour obtenir un frittage uniforme sur toute la largeur du toron et le contrôle de la vitesse de la palette pour maintenir une productivité et une qualité de frittage optimales.

L'efficacité de l'automatisation dépend fortement de l'instrumentation appropriée. Les bons instruments doivent être fournis au bon endroit et doivent être installés de manière transparente pour un système d'automatisation et de contrôle efficace. En outre, des techniques éprouvées et efficaces telles que la virtualisation des serveurs augmentent la flexibilité et la disponibilité du système et contribuent à réduire les coûts de matériel et de maintenance. Les dernières technologies Ethernet industrielles et une architecture matérielle éprouvée permettent une performance maximale tout en maintenant un niveau de sécurité informatique (technologie de l'information) élevé.

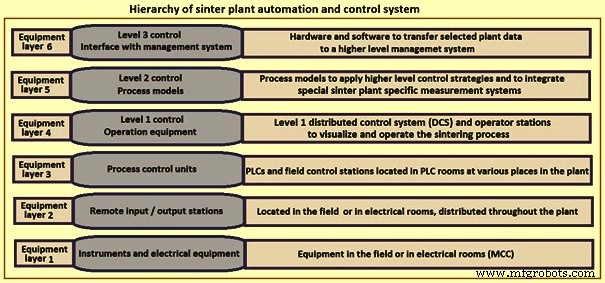

Dans le but ultime de stabiliser le processus de frittage, d'augmenter la productivité et de réduire les coûts de production, un système d'automatisation et de contrôle est nécessaire dans l'usine de frittage pour assurer un fonctionnement optimal et stable tout au long du processus de frittage. Dans ce but, plusieurs efforts ont été faits pour comprendre les phénomènes en lit et orienter le procédé vers un fonctionnement optimal. Les principales techniques de contrôle du frittage sont le contrôle de la densité de charge pour obtenir un frittage uniforme sur toute la largeur du toron et le contrôle de la vitesse des palettes pour maintenir une productivité et une qualité de frittage optimales. La conception de l'automatisation de l'usine d'agglomération est normalement divisée en six couches d'équipement de base. La figure 2 montre la hiérarchie du système d'automatisation de l'usine d'agglomération.

Fig 2 Hiérarchie du système d'automatisation et de contrôle de l'usine d'agglomération

Les technologies d'automatisation et de contrôle du processus de frittage ont été développées parallèlement à la technologie de frittage afin de répondre aux exigences de qualité de frittage nécessaires aux besoins de performance toujours croissants du haut fourneau. Les ordinateurs ont été introduits pour la première fois dans l'usine de frittage pour détecter, alerter, enregistrer et imprimer les exigences du processus de frittage au début des années 1960 aux États-Unis et en Europe (principalement en France et en Belgique). Plus tard, des ordinateurs ont été utilisés pour le contrôle en boucle ouverte et fermée étape par étape. C'est dans les années 1970 que le Japon est devenu le centre du développement de l'automatisation et du contrôle du processus de frittage. Des entreprises sidérurgiques japonaises telles que Kawasaki Steel Corporation (KSC), Sumitomo Metal Industries Corporation (SMI), Kobe Steel, Nippon Steel Corporation (NSC) et Nippon Kokan Keihin (NKK) ont réalisé d'importants projets dans le domaine des systèmes d'automatisation et de contrôle. La liste suivante comprend quelques exemples de travaux qui ont été réalisés par les différentes organisations japonaises dans le domaine de l'automatisation et du contrôle des installations d'agglomération. Depuis les années 1980, l'intelligence artificielle est à l'étude pour le processus de frittage. Par conséquent, la fiabilité et la précision du contrôle ont été améliorées.

Le système de contrôle de l'énergie de frittage (SECOS) a été développé par KSC. SECOS peut détecter et contrôler rapidement le niveau d'énergie thermique dans une plage admissible. Deux paramètres sont pris en compte par ce système de contrôle, à savoir (i) la quantité de carbone du mélange d'agglomération qui est brûlée sur les palettes (calculée par le bilan carbone en détectant le volume et la composition des gaz résiduaires), et (ii) le rapport de zone chaude du gâteau d'agglomération section à l'extrémité de décharge mesurée par une caméra. Une fois évalué le niveau d'énergie thermique en utilisant ces deux paramètres, le taux de mélange du coke est ajusté. La mise en œuvre de ce système a conduit à des améliorations de la qualité et de la productivité du frittage.

Le système de guidage opérationnel (OGS) a été développé par le KSC dans le but d'obtenir une perméabilité stable du lit d'agglomération pour obtenir une qualité d'agglomération optimale. Après avoir saisi les données de production du processus de frittage, le système principal évalue la perméabilité, la qualité du frittage et la productivité. Il comporte deux sous-systèmes. L'un des sous-systèmes est utilisé pour évaluer la perméabilité, tandis que l'autre est utilisé pour ajuster automatiquement la valeur standard pour l'évaluation.

D'autres systèmes où des travaux importants ont été effectués étaient le « contrôle de l'exploitation des sous-portes » par Kobe Steel, NKK et KSC), le « nouveau contrôle BTP sur la vitesse des brins » par NKK, le « système artificiel agile agile » (ADONIS) par NSC, « Contrôle automatique du frittage Kawasaki' (K-SAC) par KSC, et 'système d'opération sans pilote' par NKK.

Le système d'automatisation et de contrôle de l'usine d'agglomération est structuré en niveaux classiques, du niveau 0 (niveau de terrain) jusqu'au niveau 3 (niveau de gestion). Il s'agit d'un système hiérarchique à trois niveaux qui utilise le système de contrôle distribué (DCS), le système informatique de processus centralisé (PCS) et les systèmes informatiques centraux (CCS) de l'aciérie. DCS remplit des fonctions telles que la mesure de la distribution de la vitesse du vent et de la distribution de la température des gaz le long du brin d'agglomération, ainsi que la «commande numérique directe» (DDC). PCS remplit des fonctions telles que le contrôle de processus pour optimiser le fonctionnement de l'usine d'agglomération et les services d'information aux opérateurs. Les modèles de processus permettant d'appliquer des stratégies de contrôle de niveau supérieur sont intégrés à des systèmes de mesure spéciaux de l'usine d'agglomération. CCS exécute des fonctions telles que la planification, la gestion et l'analyse des données de production et d'exploitation sur la base de la base de données à usage général. L'application d'un système de contrôle à trois niveaux améliore la flexibilité, facilite l'expansion et augmente la fiabilité du processus.

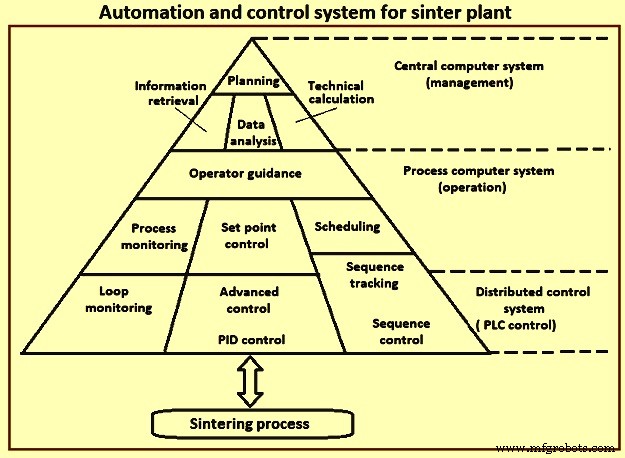

Les trois niveaux de système de contrôle consistent en (i) un système de contrôle numérique (DCS) qui est un système de surveillance et de contrôle intégré qui comprend des ordinateurs de contrôle numérique, des capteurs et des dispositifs de transmission, permettant un contrôle de la boucle locale et un contrôle avancé du processus avec une norme des valeurs de consigne de l'ordinateur de processus, (ii) système informatique de processus qui a des fonctions de collecte et de traitement des données envoyées par le DCS, réalisant le contrôle de la valeur de consigne et l'orientation complète du fonctionnement du processus conformément aux instructions qui donnent au "système informatique central" (CCS), et (iii) CCS qui est le niveau supérieur du système de contrôle et possède des bases de données du système de fabrication du fer, qui obtient en collectant et en stockant des informations des ordinateurs subordonnés, et les utilise dans l'élaboration de la planification de l'achat de matériel et production, mais aussi des utilisations dans le rapport de production et l'analyse technique des données de production. De cette manière, les ressources humaines sont économisées, les coûts d'exploitation sont réduits et la gestion des opérations est améliorée. De plus, des systèmes intelligents rendent le processus de frittage moins dépendant de l'expérience des opérateurs. La figure 3 montre le système d'automatisation et de contrôle de l'usine d'agglomération.

Fig 3 Système d'automatisation et de contrôle pour l'usine d'agglomération

L'application du modèle mathématique pour le contrôle du processus de l'ensemble du processus est limitée en raison de la complexité du processus de frittage. Par conséquent, le développement de modèles a précédé par zone dans l'usine d'agglomération. Les modèles par zone ont abouti à une approche modulaire pour le système d'automatisation et de contrôle de l'usine d'agglomération.

Le système d'automatisation et de contrôle de l'usine d'agglomération se caractérise normalement par une structure de système modulaire. En plus des fonctions de base telles que l'acquisition de données et l'exécution des points de consigne, les commandes technologiques (boucles de régulation principales) sont implémentées dans le système d'automatisation de base. Ceux-ci incluent le contrôle du rapport de mélange brut, le contrôle de l'alimentation du mélange brut, le contrôle de l'humidité, le contrôle du niveau de la trémie tampon, le contrôle de l'alimentation du tambour, le contrôle de la hotte d'allumage, le contrôle du refroidisseur de gaz d'échappement et le contrôle du refroidisseur de frittage. L'objectif de ces fonctions de contrôle de base est d'assurer un processus de frittage fluide et fiable et de permettre une optimisation continue du processus.

Des interfaces flexibles, une modularisation et une architecture logicielle moderne permettent d'adapter et de maintenir facilement le système dans un environnement en constante évolution en ce qui concerne les matières premières, la philosophie de fonctionnement et la connectivité aux systèmes tiers. Outre le système de base robuste, de nombreux modèles de processus interactifs assistent les opérateurs et les ingénieurs métallurgistes dans leurs décisions quotidiennes. Les besoins spécifiques de l'usine sont intégrés dans ces modèles de processus métallurgiques. La transparence de bout en bout en temps réel grâce à une visualisation des données à jour et à des modèles de processus métallurgiques conduit à une meilleure collaboration, améliore les flux de travail et réduit les erreurs tout en facilitant la prise de décision.

Exemples spécifiques lors du développement du système d'automatisation et de contrôle de l'usine d'agglomération

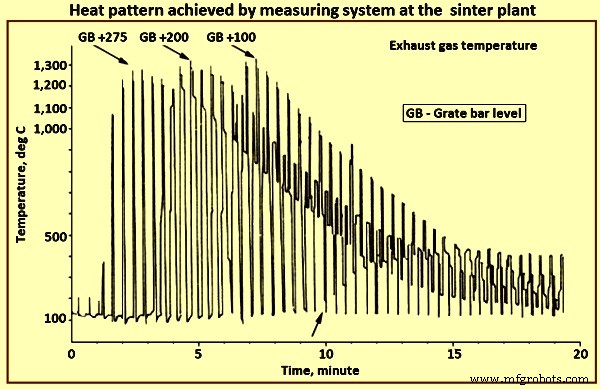

KSC a développé des capteurs qui surveillent les indices de modèle de chaleur dans le lit d'agglomération. Ces capteurs permettent un contrôle de fonctionnement plus élaboré, non seulement en évaluant les conditions de fonctionnement à partir de la transition de la perméabilité, de la qualité, du rendement et d'autres données de séries chronologiques conventionnelles, mais également en estimant plus directement les changements dans les conditions du lit et en contrôlant la distribution du volume du vent et le coke. distribution dans le lit. La figure 4 montre un exemple de modèle de chaleur obtenu par le système de mesure à l'usine d'agglomération.

Fig 4 Modèle de chaleur obtenu par le système de mesure à l'usine d'agglomération

ArcelorMittal en collaboration avec le Centre de Recherches Métallurgiques (Belgique) a développé en 1992 un système expert avec le logiciel Nexpert Object et le matériel VAX VMS qui contrôle 200 paramètres de fonctionnement toutes les 15 secondes. Les avantages qui ont été obtenus comprennent l'abaissement de l'écart type de la teneur en FeO, l'amélioration du RDI (indice de dégradation de réduction), l'amélioration du contrôle du BTP (défini comme le point où la température des gaz résiduaires atteint sa valeur la plus élevée, ce qui se produit lorsque le front de flamme atteint le fond du lit de frittage), et le profil de température dans les boîtes à vent.

En 1994, ArcelorMittal a installé un système de contrôle des brins d'agglomération basé sur l'analyse de la teneur en CO (monoxyde de carbone), CO2 (dioxyde de carbone) et O2 (oxygène) dans les gaz d'échappement de la boîte à vent, couplée au modèle d'équilibre thermique étagé. développé par l'IRSID (Institut de recherche de la sidérurgie). L'expérience acquise avec l'utilisation du système de contrôle a indiqué une variation de la productivité, du BTP, de la température maximale du front de flamme et de la fraction de fonte qui se forme dans le lit à la température maximale, en fonction de la variation d'une série de paramètres. La productivité théorique dépend principalement du bilan des fines de retour et du flux de cru. L'évaluation de la différence entre les productivités réelles et mesurées a montré que l'effet du solde des amendes de retour est bien tracé.

Le BTP calculé dépend du débit et de la composition chimique du mélange brut (par la teneur en carbone dans le mélange minéral et la teneur en humidité dans le carburant) et du CO2 dans les gaz d'échappement. L'évaluation de l'écart entre le BTP calculé et celui résultant des mesures de température sous la grille a montré des variations de part et d'autre d'un écart moyen de l'ordre de 1 m à 2 m. Une augmentation de cette valeur constitue un réchauffement. La température maximale calculée du front de flamme atteinte au niveau du front de flamme et la fraction de fusion dépendent des apports de chaleur et des exigences liées à la composition chimique du cru.

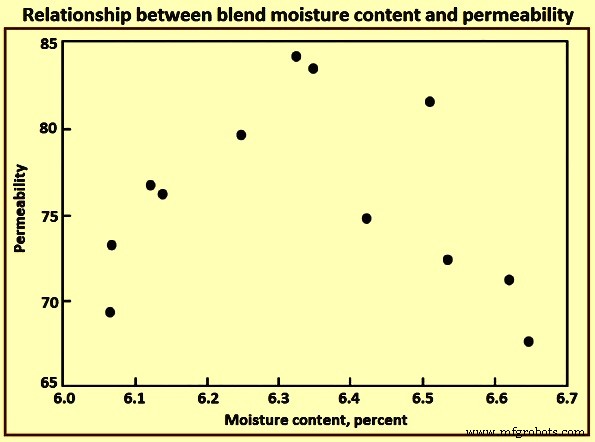

British Steel Corporation (BSC) a installé en 1994, un ordinateur central VAX 4000/500 pour enregistrer les données de 4500 signaux ainsi que deux MicroVAX 3100 modèle 80 pour servir de machines auxiliaires pour piloter les terminaux et les imprimantes. L'utilisation de l'ordinateur a amélioré la détermination de l'humidité optimale du cru après un changement de lit d'agglomération. En étant capable de surveiller en permanence les données de fonctionnement, il a été possible de calculer la perméabilité sur une base continue, basée sur les flux de gaz et d'air dans le four d'allumage. La figure 5 montre la relation entre la teneur en humidité du mélange et la perméabilité. On peut voir que l'humidité optimale peut être facilement observée. Il est également possible de voir la forte influence connue de l'humidité sur la perméabilité.

Fig 5 Relation entre la teneur en humidité et la perméabilité du mélange

Pour la mesure de la teneur en FeO dans l'aggloméré, un système de bobines à bande a été placé autour de la bande transporteuse du produit. L'amélioration du contrôle de FeO a permis une économie de coke de 1 kg par tonne d'aggloméré. Il a également été possible d'améliorer le contrôle du processus et d'atteindre une plus grande efficacité d'utilisation des brins en mesurant et en contrôlant le BTP, là où la température maximale se produit. Un modèle BTP a été installé sur l'ordinateur de l'usine pour calculer et détecter le BTP le long du toron d'agglomération en mesurant la température sous le toron pour les huit dernières boîtes à vent. Le modèle calcule une vitesse de toron proposée pour aligner le BTP réel sur un réglage spécifié par l'utilisateur, et cela est notifié à l'opérateur qui contrôle le toron. Lorsque la vitesse des brins a été contrôlée à l'aide de ce modèle, l'utilisation des brins a augmenté d'environ 1 %.

Wuhan Iron and Steel Company (WISCO) en Chine, en collaboration avec Voest-Alpine Industrieanlagenbau (VAI) en Autriche, a installé un modèle qui calcule 700 valeurs à deux niveaux d'automatisation et un ensemble de modules d'optimisation des processus. Malgré la grande complexité des paramètres du procédé, les principaux objectifs ont été (i) l'amélioration de la production de 5 %, (ii) la réduction de la consommation de coke de plus de 2 %, et (iii) la garantie d'une disponibilité du système supérieure à 99,5 %. .

Le premier niveau du modèle comprend toutes les données principales provenant de différentes sources, telles que l'analyse des matières premières et des agglomérés. Ces données sont présentées à l'opérateur de manière très efficace, normalement sous forme graphique. Ces données sont analysées par l'opérateur sous forme graphique. Le modèle de niveau 2 fournit un contrôle en boucle fermée du processus (sans interaction humaine). Plusieurs points de consigne sont calculés par le modèle à tout moment et simultanément sont vérifiés si ces points de consigne sont applicables. Ces points de consigne incluent le débit du mélange brut, les ratios de matériaux, l'ajout d'eau et la vitesse des brins d'agglomération pour contrôler le BTP. Le système peut passer du niveau 1 au niveau 2, et si le contrôle du niveau 2 n'est pas possible pour une raison quelconque, le contrôle est à nouveau repris par le niveau 1.

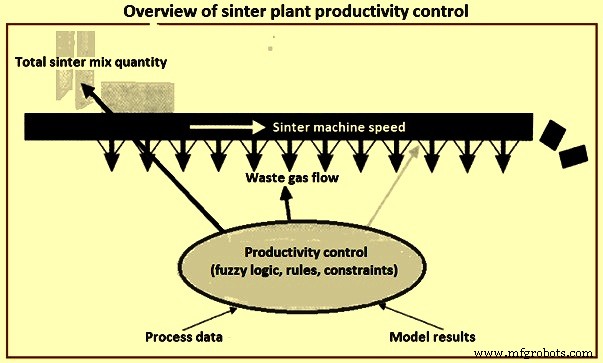

Lorsqu'il n'est pas possible de réguler la vitesse du toron de manière idéale, les variations de vitesse peuvent provoquer un fonctionnement instable. Pour contrôler le processus, il est nécessaire d'assurer un frittage complet du mélange avant d'atteindre l'extrémité du brin, et de s'assurer que le point BTP est aussi proche que possible de l'extrémité du brin afin d'obtenir le rendement maximum. La figure 6 montre un aperçu du contrôle de la productivité de l'usine d'agglomération.

Fig 6 Vue d'ensemble du contrôle de la productivité de l'usine d'agglomération

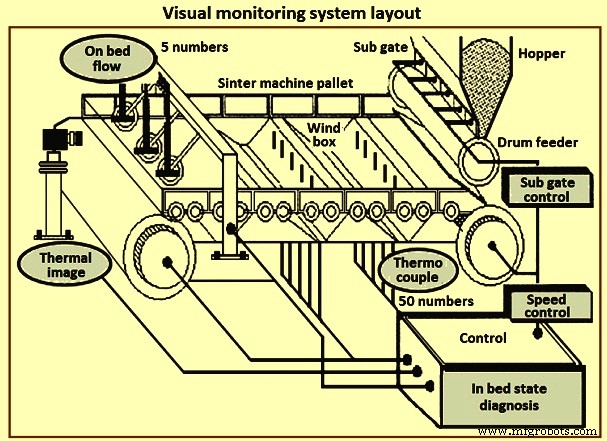

Pohang Iron and Steel Company (POSCO) a installé à Pohang un système intégré de surveillance visuelle et de guidage dans l'usine d'agglomération qui se compose de cinquante thermocouples, 5 débitmètres sur lit, un dispositif d'imagerie thermique et un système de contrôle d'ouverture de sous-porte. La figure 7 montre la disposition de ce système de surveillance visuelle. Les thermocouples sont placés sous les caissons à vent 15 à 25 et les 5 débitmètres sont sur le caisson lit 6. Grâce à ce système, l'opérateur peut maintenir le procédé dans des conditions optimales et stables. La visualisation de l'état des brins donne à l'opérateur des informations sur la vitesse de la palette, la densité de chargement et la teneur en carburant. En conséquence, les fluctuations de la température des gaz de dégagement sous la palette de frittage diminuent considérablement. De plus, après le contrôle automatique de l'ouverture de la sous-porte, une quantité inférieure de fines de retour est produite et un rendement de produit plus élevé est atteint.

Fig 7 Disposition du système de surveillance visuelle

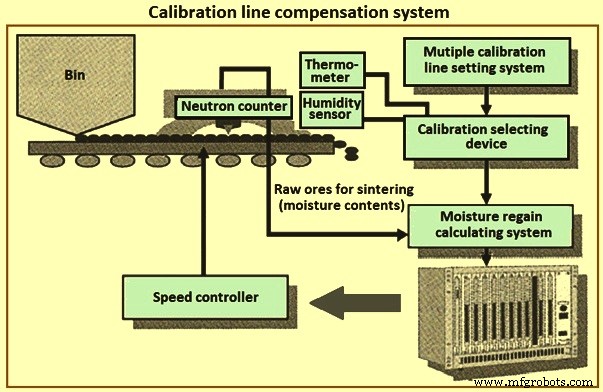

POSCO a installé dans son usine de Gwangyang un système de mesure en ligne pour vérifier la teneur en humidité des minerais de fer et du coke envoyés aux trémies du mélangeur à tambour. Le système est basé sur une source de neutrons rapides. Lorsque les neutrons rapides entrent en collision avec des atomes d'hydrogène dans l'eau minérale, ils perdent de l'énergie proportionnellement au nombre d'atomes d'hydrogène, et la teneur en humidité peut être déterminée à l'aide d'un capteur qui détecte les neutrons lents résultant de la collision (Fig 8). Le système est calibré pour tenir compte des variations de température et d'humidité ambiantes au cours de l'année.

Fig 8 Système de compensation de ligne d'étalonnage

Développement de modèles pour le processus de frittage

Au cours du processus de frittage, plusieurs réactions chimiques et transformations de phase ont lieu, non seulement en raison des changements de front de chaleur, mais également en raison des modifications de la composition locale des gaz et des températures de fusion initiales du mélange de matières premières. Lorsque la température locale et la composition des solides sont atteintes, les transformations de phase sont principalement entraînées par l'apport de chaleur et la diffusion qui ont lieu dans le lit de particules, le mécanisme de formation de liquide jouant le rôle principal. Les matériaux fondent partiellement lorsque la température locale atteint la température de fusion et lors de son déplacement, le contact avec le gaz froid favorise la re-solidification et ainsi, l'agglomération des particules forme un gâteau de frittage poreux continu. Les propriétés finales du gâteau de frittage dépendent fortement du cycle thermique, de la composition chimique initiale des matières premières et des propriétés thermophysiques développées pendant le frittage. Les modèles mathématiques du processus de frittage simulent les phénomènes se produisant au sein de la machine de frittage.

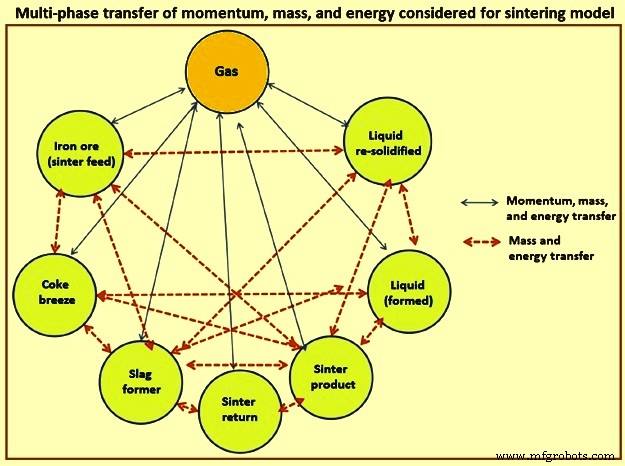

La méthode de modélisation du processus de frittage est basée sur des équations de transport multi-phases et multi-composants de quantité de mouvement, de masse et d'énergie pour les phases gazeuses, solides et liquides en tenant compte des phénomènes locaux de formation d'un fritté poreux (Fig 9). Le modèle considère les phases interagissant simultanément et l'espèce chimique de chaque phase est calculée sur la base des équations de conservation des espèces chimiques. Les descriptions précises du taux d'échange pour la quantité de mouvement, l'énergie et les réactions chimiques sont essentielles pour l'exactitude complète du modèle.

Fig 9 Transfert multiphase de quantité de mouvement, de masse et d'énergie pris en compte pour le modèle de frittage

Les espèces chimiques sont prises en compte individuellement en résolvant l'équation de transport de chaque espèce chimique des phases gaz et solide. La phase solide représente le mélange d'alimentation de frittage de minerai de fer, de frittage fin (frittage fin de retour), de poussier de coke (ou autre combustible solide), de tartre (fines provenant d'une aciérie) et de fondants. La phase liquide est composée de composants fondus et formés dans la phase liquide. La phase resolidifiée comprend les liquides resolidifiés et les phases formées au cours du processus de resolidification et dépend fortement de la composition liquide locale et de l'échange de chaleur. Le gâteau de frittage final est formé d'un mélange de ces matériaux et sa qualité dépend des compositions finales et des fractions volumiques de chacun de ces matériaux et de leur distribution au sein de la structure de frittage en mosaïque.

Dans le modèle de processus de frittage, on suppose que la phase liquide formée se déplace avec la phase solide restante en raison de la viscosité et compte tenu du fait que le liquide est formé attaché à la surface des particules non fondues, ainsi, les équations pour le transfert de quantité de mouvement et l'enthalpie de les solides représentent ce mélange de matières liquides et solides visqueuses. Dans le modèle, les propriétés thermophysiques dépendantes de la température et de la composition sont supposées suivre la règle de mélange pour prendre en compte les propriétés de phase individuelles considérées par leurs fractions volumiques de phase.

En 2012, un modèle de prédiction a été développé par Hauck et al pour le profil de température de la boîte à vent et la position et la température du point de combustion, qui a été intégré dans un système de contrôle de stabilisation du processus. De cette manière, la stabilisation des paramètres de qualité, l'augmentation de la productivité et la réduction du dosage du carburant ont été obtenues.

En 2012, une simulation informatique du processus de frittage a été développée, capable de prédire les phénomènes les plus importants au sein du lit de frittage. Le modèle était basé sur le concept multiphase avec plusieurs composants décrits par des équations de conservation de chaque composant couplées à la quantité de mouvement, aux réactions chimiques et au transfert de chaleur. La validation du modèle a été effectuée en comparant les prédictions du modèle avec des données industrielles moyennes et des mesures de température locales dans le brin d'agglomération. Les prédictions du modèle présentaient un bon accord avec les valeurs moyennes mesurées sur le procédé d'agglomération industriel.

En 2013, un modèle mathématique de frittage a été développé par Saiz et Posada dans le but de contrôler le BTP dans les usines de frittage (position et température). Un BTP stable conduit à un processus de frittage stable et à l'amélioration de la qualité et de la productivité. This mathematical model has been applied to the sinter plant of ArcelorMittal at Asturias (strand speed and coke consumption as control variables, BTP position, and temperature have been used in the control algorithm). By applying the model, an improvement in the productivity of 4 % to 5 %, reduction in coke consumption from 5.2 % to 5.5 % and decrease in return fines from 37 % to 45 % have been achieved.

Fuzzy logic allows for the coordination among the objective knowledge (e.g. mathematical models) and the subjective knowledge (e.g. linguistic information which cannot be quantified by means of the traditional mathematics, as the plant operators’ information). In this way, fuzzy logic has been recently used. A new approach based on fuzzy inference to control the charging gates of the sinter plant has been studied in 2014. Two strategies have been established. One which is more invasive within process operational conditions, used in sinter plants with low productivity (for example when the plant is restarted after a stoppage) with the purpose of maximizing the productivity and the second which is more conservative, also aims to maximize the productivity but the machine shows high sensitivity to changes on the gates.

During 2016, software for sinter cost optimization based on the sinter quality characteristics has been developed. Moreover, Tumbler and RDI indexes have been estimated by means of a Sugeno-type fuzzy inference system. Historical data of 6 years has been used in the multivariate statistics studies, and thus, software which gives the least expensive blend mix to be used in the sintering process and satisfies the quality requirements has been developed. Economic savings have been achieved and sinter quality has improved.

Modelling and simulation knowledge has allowed the possibility of evaluating the effect of different variables in processes, concretely in the sintering process without using directly the real sinter plant. The effect of coke combustion rate on the temperature distribution in iron ore sintering process and the growth of voids and cracks in the sinter cake by using simulation techniques have been studies. During 2015, the recovery of waste heat from sinter cooling process has been simulated and optimized.

Processus de fabrication

- Poudre de métal réfractaire et son processus de frittage

- Meilleurs moyens de dépanner les boucles d'automatisation et de contrôle des processus

- ISA publie un livre sur la sécurité et la fiabilité des systèmes de contrôle

- Conception et planification des mises à niveau du système de contrôle existant

- Système de domotique et de sécurité intelligent utilisant 1Sheeld

- Connexion et fonctionnement simples du système de contrôle SYNTEC

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Le processus de conception et de mise en œuvre de l'automatisation de l'usine

- 8 étapes pour déboguer votre système de contrôle de processus