Technologie de frittage pour les minerais de fer et optimisation de la conception des machines de frittage

Technologie de frittage pour les minerais de fer et optimisation de la conception des machines de frittage

La technologie du frittage dans sa forme la plus élémentaire est très simple et est utilisée depuis le début du XXe siècle. Cependant, bien que la technologie de base soit simple, le contrôle du processus repose sur un certain nombre de paramètres de processus interdépendants extrêmement complexes et nécessite une compréhension approfondie de l'effet de ces paramètres sur la capacité de production et la qualité de l'aggloméré.

Technologie de frittage de base

La technologie de frittage est essentiellement un processus d'agglomération pour les fines de minerai de fer qui dépend de la chaleur pour faire fondre la surface des particules plus petites ensemble pour former des agglomérats plus gros. Une usine de frittage typique se compose d'un certain nombre d'unités de fonctionnement séquentiel avec la machine de frittage au cœur de l'usine. La séquence de processus simplifiée est la suivante.

Matières premières constituées de fines de minerai de fer, de poussier de coke, de modificateurs de laitier tels que la pierre calcaire, la dolomite, le minerai de manganèse, la chaux, le quartzite et le sable, etc. sont mis en lots et acheminés vers un système de mélange. Les matières premières sont mélangées dans un tambour mélangeur rotatif après addition de fines de retour d'agglomération et d'eau pour obtenir une alimentation verte pour le procédé. Le processus de mélange est normalement appelé « nodulisation ». L'alimentation verte nodulisée est chargée sur le brin de la machine de frittage au-dessus d'une couche de foyer dimensionnée pour former le «lit de frittage». Ce lit traverse le four d'allumage (hotte) pour initier la réaction. Les brûleurs de la hotte enflamment le carbone de la charge verte chargée sous forme de poussier de coke. La réaction se propage par réaction chimique entre le carbone et l'air aspiré à travers le lit de frittage par les ventilateurs d'extraction. L'aggloméré brûle verticalement tandis que le lit se déplace horizontalement vers l'extrémité de décharge. Le matériau fritté est déchargé à travers un broyeur de frittage chaud sur un refroidisseur de frittage, où l'air ambiant est soufflé à travers le matériau chaud fritté broyé par le bas. Après refroidissement, l'aggloméré est acheminé vers une section de concassage et de criblage où il est calibré et finalement acheminé soit vers le magasin de stockage du haut fourneau, soit vers le stockage d'aggloméré.

Les machines d'agglomération qui sont normalement utilisées sont des machines linéaires pour les grandes installations d'agglomération et des machines annulaires pour les petites installations d'agglomération. Les gaz d'échappement sont généralement nettoyés dans des cyclones et des séparateurs électrostatiques avant d'être rejetés dans l'atmosphère.

En plus de toutes les autres exigences, la conception d'une usine de frittage moderne avec une machine de frittage de type brin doit répondre aux exigences de préparation et de manipulation des matières premières ainsi que de dimensionnement et de manipulation des produits, ainsi que de contrôles et d'instruments raisonnablement sophistiqués.

Une homogénéité supérieure et une perméabilité élevée du mélange brut d'agglomération sont des facteurs décisifs pour obtenir une productivité et une qualité d'agglomération élevées avec une consommation d'énergie réduite.

Après avoir été refroidi, le produit fritté est calibré dans la section de concassage et de criblage. Là, le matériau de frittage refroidi est réduit pour être utilisé dans trois applications différentes, à savoir (i) renvoyer les fines au processus de frittage, (ii) couche de sole et (iii) pour une utilisation dans la charge de haut fourneau. Les particules de petit grain sont recyclées vers le processus de frittage, les particules de taille moyenne sont généralement utilisées comme couche de base pour la protection des wagons-palettes, et les particules de plus grande taille sont transportées vers le haut fourneau.

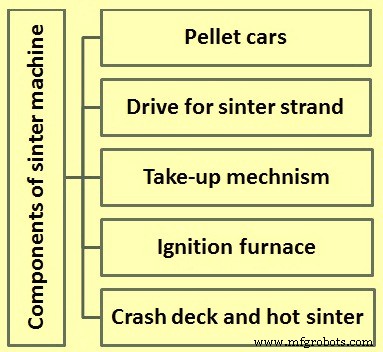

La machine de frittage proprement dite reste le cœur de la technologie de fabrication de frittage et comporte les principaux composants (Fig 1), à savoir (i) les wagons à granulés, (ii) l'entraînement pour les brins de frittage, (iii) le mécanisme d'enroulement, (iv) le four d'allumage, et (v) crash deck et concasseur de frittage à chaud. Les grandes lignes des exigences de conception et des approches d'ingénierie pour ces composants de la machine de frittage sont décrites ci-dessous.

Fig 1 Principaux composants de la machine de frittage

Transpalettes

Les chariots à palettes transportent le matériau d'alimentation vert le long du brin de la machine et au-dessus des boîtes à vent (où il y a une pression négative du système) pendant le processus de frittage du matériau d'alimentation vert. Le brin d'agglomération se compose de plusieurs chariots à granulés et peut être considéré comme une chaîne sans fin non liée en raison de son mouvement. De ce fait, les transpalettes sont soumis à des contraintes résultant de ce qui suit.

- Exposition aux variations thermiques cycliques dues aux températures élevées subies du côté frittage (supérieur) du toron et au refroidissement des voitures se produisant du côté retour (inférieur) des sections du toron.

- Exposition à des charges statiques cycliques de la masse de l'alimentation crue/frittée.

- Exposition à des charges dynamiques cycliques provenant des forces transmises par les pignons d'entraînement, ainsi que par les transpalettes les uns contre les autres.

Bien que le développement des machines de frittage de type toron et des matériaux pour leurs composants se poursuive depuis plus d'un siècle, il n'en reste pas moins que le devoir exigeant mentionné ci-dessus entraîne la fatigue des matériaux les plus appropriés (nodulaire, graphite en flocons et fonte blanche etc.) dans un nombre limité de cycles. Par conséquent, de nombreuses usines d'agglomération établissent généralement des plans de remplacement pour les wagons à granulés sur la base d'une durée de vie moyenne de 10 ans, à un peu moins de 330 jours par an.

Le choix des matériaux et des formes des composants des transpalettes est en outre déterminé par les exigences, à savoir (i) une chute de pression minimale à travers les barres de grille, (ii) une résistance maximale à l'abrasion des barres de grille, (iii) une ductilité et une résistance à l'abrasion maximales. des plaques de joue en ce qui concerne le mouvement de glissement de l'alimentation verte et du matériau fritté contre celui-ci, et (iv) le remplacement rapide des composants usés ou autrement inutilisables par le personnel qui n'est pas entièrement qualifié.

Entraînement pour toron fritté

Les transpalettes, qui ne sont pas liés, sont poussés le long du brin supérieur du châssis de la machine par les pignons d'entraînement, qui sont équipés de frettes sur un arbre commun. Les pignons sont généralement équipés de segments de dents remplaçables, moulés avec précision en acier spécial. Les dents confèrent une action de roulement aux roues intérieures des ensembles de fusées d'essieu, dont quatre sont fixées à chaque transpalette. Les roues extérieures des ensembles de fusée servent à guider les palettes à leurs points de retour, c'est-à-dire aux postes d'entraînement et de déchargement, tandis que les roues intérieures supportent les charges statiques et dynamiques lorsque les palettes sont poussées le long du brin.

L'entraînement du toron fritté n'est généralement pas placé à l'extrémité de décharge du toron, pour des raisons de chaleur et de maintenabilité. Les choix de moteur principal disponibles sont (i) électromécaniques, avec entraînement à vitesse variable, ou (ii) électrohydrauliques, avec pompe ou moteur à cylindrée variable. Il est possible d'utiliser des disques doubles ou simples. Les principales raisons de la sélection des entraînements et des agencements d'entraînement sont (i) la réduction des charges radiales, grâce à l'utilisation de réducteurs planétaires montés sur arbre, (ii) la plage de vitesse et (iii) la maintenabilité.

Mécanisme d'acceptation

Un mécanisme d'enroulement est prévu pour compenser la dilatation thermique différentielle entre les chariots à palettes mobiles et le cadre ainsi que les rails et les boîtes à vent de la machine de frittage, tout en maintenant une pression adéquate pour éviter la séparation des faces du corps de palette. Les mécanismes d'enroulement sont généralement automatiques au moyen de systèmes contrepoids/poulie, ou avec un système hydraulique. Les avantages d'un système hydraulique sont (i) qu'une pression minimale peut être maintenue pour réduire l'usure par frottement entre les faces du corps de la palette, et (ii) le remplacement des assemblages de palette unique (ouverture du brin) est facilité par l'utilisation d'un vérin à double effet (ou cylindres).

Les constructeurs de machines, pour des raisons techniques valables, prévoient généralement pour les brins des grosses machines, les mécanismes d'enroulement qui sont situés à l'extrémité de décharge du brin. Mais pour les brins de machines plus petites, il est plus faisable de fournir les mécanismes d'enroulement à l'extrémité d'entraînement à froid. Dans les deux cas, le mécanisme respectif doit être conçu comme une unité mobile, soit montée sur un agencement roue/rail, soit suspendue à celui-ci. Un mécanisme de guidage précis, qui permet l'alignement de la station d'entraînement sur l'axe du toron, est nécessaire.

Four d'allumage

Le four d'allumage dans une machine de frittage peut être décrit comme une boîte en acier revêtue de réfractaire, dans laquelle deux ou plusieurs brûleurs opposés horizontalement sont disposés. Tout type de combustible, comme le combustible gazeux (gaz de four à coke, gaz de haut fourneau, gaz mixte ou gaz naturel, etc.), les combustibles liquides ou les combustibles solides (charbon pulvérisé) peut être utilisé comme source de chaleur. Des portes à commande verticale ferment les faces du four d'allumage jusqu'au niveau supérieur de l'alimentation verte, afin de minimiser les pertes de chaleur. Le but du four d'allumage est d'enflammer la couche supérieure en enflammant le carbone de la poussière de coke dans la charge verte.

Pour répondre aux exigences ci-dessus, le four d'allumage doit être équipé des caractéristiques suivantes.

- La flamme des brûleurs doit fonctionner à faible vitesse afin d'éviter toute perturbation du lit d'alimentation en vert.

- Une flamme de forme plate est avantageuse pour un allumage rapide et uniforme de l'aliment vert.

- Une disposition appropriée est essentielle pour obtenir l'alimentation contrôlée en air de refroidissement des brûleurs afin d'atteindre la température de flamme souhaitée.

- Des commandes de brûleur adéquates et faciles à utiliser doivent être disponibles.

- Toutes les commandes du four doivent être à sécurité intégrée.

- Les flammes pilotes doivent être fiables, par ex. si les brûleurs fonctionnent avec du gaz à faible pouvoir calorifique et/ou fluctuant, comme le gaz de haut fourneau ou le gaz mixte, alors les veilleuses doivent fonctionner au gaz de pétrole liquéfié (GPL).

Crash-deck et concasseur d'agglomération à chaud

Le crash-deck est prévu pour guider le matériau fritté chaud, lorsqu'il est déchargé des chariots à palettes, dans le concasseur à frittage chaud qui est aussi parfois appelé «concasseur à doigts». Comme le crash-deck est soumis à des chocs et à une abrasion sévères, il est fortement doublé. Dans certaines machines, le crash-deck est tapissé de cubes en céramique. La durée de vie de ces revêtements doit correspondre aux périodes annuelles d'entretien programmé de l'usine. Dans le cas de machines de frittage de plus petite capacité, le revêtement des crash-decks est généralement réalisé avec des plaques résistantes à l'usure, ou même avec des dalles coulées de matériaux résistants à l'usure qui sont normalement considérés comme adéquats.

Le broyeur de frittage à chaud réduit les grumeaux de gâteau de frittage à une taille inférieure à 150 mm, en vue du refroidissement et du concassage secondaire. Étant donné que le gâteau de frittage conserve une température d'environ 850 degrés C au moment de la sortie du fil, le broyeur de frittage à chaud fonctionne dans un environnement très hostile. Par conséquent, la conception du broyeur à frittage à chaud est de prendre soin de cet environnement hostile. Ce problème est pris en charge avec les caractéristiques de conception suivantes telles que (i) les doigts/roues interchangeables, (ii) les roulements blindés, (iii) les arbres refroidis à l'eau (sur les grandes machines de frittage) et (iv) le remplacement rapide de l'arbre complet assemblage, y compris les doigts, les roulements et les flasques de roulement. Cela nécessite la possibilité de retirer facilement le capot anti-poussière, ainsi que de déconnecter facilement l'entraînement du concasseur.

Technologie de refroidissement par frittage avec des alternatives de récupération de chaleur

Le refroidisseur de frittage devient souvent le goulot d'étranglement de la production de frittage, avec une technologie obsolète entraînant une faible productivité et des coûts d'exploitation et de maintenance élevés. Normalement, un refroidisseur annulaire est utilisé pour le refroidissement du frittage. Dans certaines machines de frittage, des refroidisseurs en ligne droite sont également utilisés.

La conception du refroidisseur annulaire est désormais essentiellement composée d'une construction à cadre annulaire rigide pour un centrage facile et durable des matériaux. La conception avancée de la goulotte de chargement du refroidisseur assure une distribution plus homogène de l'aggloméré sur le refroidisseur d'aggloméré, en gardant les pièces de plus grand diamètre près du bas et les plus petites en haut. Cela augmente les performances de refroidissement, réduit la consommation d'énergie des ventilateurs et évite d'endommager l'équipement associé. Le refroidisseur a des joints en caoutchouc spéciaux entre le bac de refroidissement mobile et le système de canaux d'air qui produisent une utilisation plus efficace de l'air de refroidissement.

Pour améliorer encore l'efficacité énergétique de l'usine d'agglomération, un certain nombre de différents types de systèmes de récupération de chaleur sont installés au niveau du refroidisseur d'agglomération, où la chaleur sensible de l'air est utilisée pour générer de l'énergie électrique ou traiter de la vapeur. Il existe trois alternatives possibles de récupération de chaleur qui sont généralement employées. Ce sont (i) le préchauffage de l'air de combustion pour le four d'allumage et le post-chauffage de l'aggloméré fraîchement enflammé, (ii) le système sélectif de recirculation des gaz résiduaires, assurant la conservation du coke et du CO2 (dioxyde de carbone), et (iii) la chaleur résiduelle installation de récupération pour la production de vapeur et/ou d'électricité.

Rôle des tests lors de la conception d'une usine de frittage

Normalement, les tests lors de la conception de l'installation de frittage ont un triple objectif. L'objectif comprend (i) de confirmer certains paramètres de processus présélectionnés sur la base des usines de frittage similaires existantes, (ii) d'évaluer les paramètres sélectionnés en termes de capacité de production proposée de l'usine de frittage, et (iii) d'obtenir des informations de conception spécifiques. à l'usine de frittage proposée.

La modification de paramètres tels que le pourcentage d'ajout de poussier de coke et, dans une moindre mesure, également le pourcentage d'ajout d'eau, est normalement utilisée pour atteindre un point d'optimisation pour un ensemble de paramètres de fonctionnement. Si l'ensemble de conditions est choisi suffisamment proche de la cible, l'optimisation est jugée par le « rapport des fines d'agglomération » (poids des fines générées / poids des fines renvoyées à l'alimentation verte) qui doit être aussi proche que possible de 1 (un aggloméré est considéré comme bon si le rapport est compris entre 0,95 et 1,05).

Si les variations d'eau et de coke ne permettent pas d'atteindre le rapport des fines d'agglomération, il ne peut être optimisé qu'en modifiant l'entrée des fines d'agglomération dans le mélange d'alimentation vert pour une profondeur de lit et une chute de pression (aspiration) définies.

Les paramètres de processus suivants sont normalement initialement identifiés pour les machines en ligne droite et réglés sur les valeurs présélectionnées indiquées pour le test.

- Pression d'aspiration – 1 200 à 1 400 mm de jauge d'eau (WG)

- Hauteur du lit :400 à 450 mm

- Temps d'allumage - 1,5 - 2,0 minutes

- Température d'inflammation :environ 1 000 deg C

- Couche du foyer – 30 à 50 mm

- Fines de retour - 25 % à 30 % de la production d'aggloméré

Les alternatives de test sont généralement choisies en fonction des exigences de fonctionnement prévues de l'usine d'agglomération proposée. Certaines des alternatives suggérées sont (i) le cas de base composé uniquement de fines de minerai sans ajout de poussières ou de boues, (ii) avec un certain pourcentage de poussières et de boues ajoutées aux fines de minerai mais sans nodulisation, et (iii) avec certains pourcentage de poussières et de boues ajoutées aux fines de minerai, mais cette fois pré-nodulisées avant le mélange avec les fines de minerai.

Rôle de l'ajout d'eau

De l'eau est ajoutée au mélange de frittage pour diverses raisons, la plus importante étant la propagation de l'agglomération de fines poussières sur les plus grosses particules pendant le processus de nodulisation. Ceci, associé au temps de nodulisation, joue un rôle central dans le contrôle de la perméabilité du mélange de frittage et par conséquent du gâteau de frittage. Cependant, il influence également la qualité du gâteau de frittage (résistance à froid) et le taux de production, le rendement et le taux de fines de frittage. Par conséquent, il est nécessaire de contrôler l'humidité pendant le processus de frittage. Normalement, lorsque les taux d'ajout d'eau sont élevés, une énergie plus élevée est nécessaire pendant le frittage et lorsque les taux d'ajout d'eau sont inférieurs à ce qui est nécessaire, la nodulisation appropriée n'a pas lieu. Par conséquent, les taux d'ajout d'eau doivent être optimisés par des tests. Pour cette raison, le contrôle de l'ajout d'eau optimal est essentiel pour un fonctionnement stable et des dispositions adéquates à cet effet doivent être prises lors de la conception. Cependant, l'ajout d'eau est un paramètre qui peut être facilement optimisé lors de la mise en service d'une usine à grande échelle.

Ajout de brise de coke

La réaction de frittage se propage en fondant la couche superficielle de particules individuelles des fines de minerai et en les fusionnant ensemble. La chaleur (énergie) disponible pour cette réaction est contrôlée par la réaction entre le carbone du poussier de coke ajouté au mélange d'agglomération et l'oxygène de l'air aspiré à travers le lit. L'interaction entre ces deux paramètres est complexe et joue un rôle important dans la détermination des résultats du processus, c'est-à-dire le taux de production, le rendement, le taux de fines de frittage et la qualité de frittage pour un ensemble donné de paramètres de processus fixes.

Il est important de noter qu'aucun des différents paramètres du procédé (perte de charge, rendement, taux de production, température d'inflammation et addition de poussier de coke, etc.) n'est totalement indépendant l'un de l'autre. Cependant, la quantité de carbone sous forme de poussier de coke ajoutée à l'alimentation de frittage vert est probablement la plus critique à contrôler car elle détermine le comportement du lit pendant le frittage et influence également les propriétés de refroidissement dans une certaine mesure.

En règle générale, avec trop de carbone dans le mélange de frittage, le lit est trop fondu et commence à se fermer, empêchant l'air de circuler à travers le lit pour une chute de pression fixe. Cela conduit à son tour à de longs temps de frittage et à de faibles taux de production. En revanche, trop peu de carbone dans le mélange de frittage empêche un frittage adéquat et augmente la quantité de fines de retour du processus, tout en réduisant le rendement. Les essais sont le meilleur moyen de déterminer le pourcentage optimal de carbone (poussier de coke) nécessaire à l'optimisation du processus de frittage.

Au cours des essais effectués pour la conception de l'usine, un ensemble de paramètres est choisi sur la base des meilleures données disponibles pour le mélange d'aggloméré vert spécifique. La quantité de poussier de coke ajoutée à la charge varie et l'efficacité du frittage est jugée par la quantité de fines (moins la fraction de 5 mm) produite par le procédé (essentiellement des matériaux non frittés). En fonction du rapport entre les fines d'entrée et de sortie, la quantité de poussier de coke est ajustée.

Perte de charge

Comme indiqué précédemment, la propagation de la réaction de frittage est contrôlée par la quantité de carbone (poussière de coke) et d'air dans le système puisqu'elle fournit l'énergie pour la réaction. Cependant, dans les machines de frittage, il est à la fois difficile et peu pratique de contrôler le flux d'air à travers le lit et, par conséquent, la chute de pression est contrôlée plutôt que le flux d'air. La quantité d'air aspirée à travers le lit de frittage dépend de la perméabilité du mélange de frittage dans le lit pour une chute de pression spécifique et, par conséquent, elle varie sur la longueur du brin de frittage en raison des changements de perméabilité. La chute de pression à travers le système est maintenue constante à un niveau prédéterminé par l'aspiration créée par les ventilateurs d'extraction du système d'épuration des gaz. Le contrôle des caissons d'aspiration individuels est possible en ligne mais pas nécessaire, sauf ceux sous le capot d'allumage. L'allumage a lieu à environ 180 - 200 mm CE, largement indépendant de la profondeur du lit, mais les chutes de pression de frittage sont liées à la profondeur du lit.

Profondeur du lit

En pratique, il existe une multitude de configurations d'installations d'agglomération possibles pour un taux de production donné tout en faisant varier la largeur, la longueur ou la profondeur du lit, ce qui a cependant un impact légèrement différent. L'effet majeur d'un lit plus profond est dû à la relation entre la surface et le volume d'aggloméré produit. Avec l'augmentation de la profondeur du lit, le rapport du volume à la surface augmente et, par conséquent, des fines de surface non frittées moindres sont attendues. Cela a normalement un impact sur le rendement et le taux de fines d'agglomération, mais pas nécessairement sur le taux de production.

En règle générale, à condition que la chute de pression soit ajustée, les taux de production ne sont pas affectés car à une vitesse de frittage verticale fixe (vitesse de combustion à travers le lit également appelée vitesse de front de flamme), cela nécessite un temps proportionnel pour différentes profondeurs de lit. Cependant, cela peut avoir un impact sur la vitesse horizontale du brin de frittage puisque le point de combustion se déplace avec le temps de frittage.

On constate normalement que le mélange de frittage fonctionne nettement mieux avec le lit plus profond. Les ratios de fines d'agglomération et les vitesses des brins pour le lit plus profond sont beaucoup plus acceptables tout en maintenant les capacités de production requises. Un avantage supplémentaire du lit plus profond réside dans la consommation de poussier de coke, qui diminue considérablement. De plus, on constate généralement qu'avec l'augmentation de la hauteur du lit, une certaine flexibilité existe en termes de chute de pression requise à travers le lit.

Temps d'allumage

L'allumage de l'alimentation de frittage vert se fait par des brûleurs allumés éventuellement avec n'importe quelle source de combustible. Le temps d'allumage n'est pas considéré comme un paramètre critique tant que la brise de coke dans la couche supérieure est suffisamment allumée pour propager la réaction plus loin à travers le lit. Selon la source de minerai, le temps d'allumage peut varier de 0,5 à 2,0 minutes, mais normalement un temps d'allumage de 1,5 minutes est considéré comme suffisant.

Température d'allumage

Contrairement au temps d'allumage, la température d'allumage est normalement considérée comme critique. La température lors de l'allumage contrôle la quantité de la couche supérieure et par conséquent également le rendement du produit final à partir du toron. En outre, cela peut également influencer la qualité du produit final (résistance), le rendement du produit et le taux de production. En outre, il a souvent été observé qu'un choc thermique dû à des températures d'allumage trop élevées conduit à la formation de fissures à travers le lit de frittage où un court-circuit du flux d'air se produit généralement. Dans les zones adjacentes à ces fissures, un frittage incomplet se produit, ce qui est considéré comme la principale cause de rendements inférieurs, de taux de production inférieurs et d'un frittage de mauvaise qualité.

Cependant, il convient de noter que la température d'allumage et l'énergie nécessaire à l'allumage ne sont pas les mêmes et ne doivent pas être confondues. De plus, ces deux paramètres doivent idéalement être contrôlés individuellement, ce qui est normalement difficile dans une usine d'agglomération.

Couche de foyer

La couche d'âtre a essentiellement une fonction non critique qui est d'empêcher les dommages aux chariots à palettes et aux barres de grille causés par le frittage du gâteau sur l'âtre. On a vu que certains mélanges d'aggloméré fabriqués à partir de minerais de fer spécifiques à faible teneur ne nécessitent même pas de couche de sole. Normalement, de très légers effets de l'épaisseur de la couche de sole et de la distribution de taille sur la perméabilité du gâteau de frittage sont attendus, mais ils restent insignifiants à toutes fins pratiques. Cependant, il y a une appréhension qui existe pendant le fonctionnement de l'usine d'agglomération, c'est qu'il peut y avoir une difficulté avec la continuité d'alimentation de la couche de sole à recirculation. Parfois, il n'y a pas assez de quantité de la gamme de taille correcte disponible pour alimenter la couche de foyer. Dans un tel cas, il est nécessaire de contrôler le broyage du frittage en aval du processus de frittage.

Rendement d'agglomération

Le rendement d'un processus de frittage est exprimé généralement comme la quantité d'aggloméré produite par rapport à la quantité de matières premières introduites dans le processus. En fonction de la limite de batterie du calcul (fin de toron ou produit final), le résultat du calcul peut être différent. Le rendement final du toron indique uniquement les pertes dues à la LOI (perte d'allumage) et à la poussière aspirée dans le système de gaz d'échappement, tandis que le rendement du produit final prend également en compte la génération de la fraction de fines (moins de 5 mm). Sur la base de l'analyse des matériaux d'entrée, un LOI d'environ 20 % et un rendement de frittage d'extrémité de brin de 80 % sont généralement attendus.

Taux de production

Le taux de production ou l'indice de production est devenu la norme par laquelle la capacité d'une usine d'agglomération est jugée et est généralement exprimé comme la masse d'aggloméré produite par mètre carré de surface de foyer active par heure. Dans certains endroits, il est exprimé comme la masse d'aggloméré produite par mètre carré de surface active du foyer par 24 heures. Cependant, il peut y avoir une certaine confusion concernant la définition de la zone active du foyer ainsi que la limite de la batterie (extrémité du toron par rapport au produit final) est possible. Il est donc pratique de définir les termes comme suit.

- La limite de la batterie pour la masse d'aggloméré produite se situe après les tamis du produit final et, par conséquent, elle exclut les fines qui sont recyclées dans l'alimentation d'aggloméré vert et ignore la fraction de la couche de foyer, qui est considérée comme une charge en recirculation continue.

- La surface active du foyer est définie comme la surface totale disponible pour le frittage depuis le début de l'entrée de la hotte d'allumage jusqu'au point de combustion. Il faut comprendre que si un type spécifique de minerai brûle plus rapidement qu'un autre sur le même brin, cela ne signifie pas automatiquement que le taux de production est plus élevé. La vitesse du brin doit être ajustée pour pousser le point de brûlure à l'extrémité du brin afin d'augmenter la zone de brin actif. Cela augmente à son tour le taux de production.

Rapport des fines d'agglomération

Le taux de fines de frittage est le paramètre qui détermine les performances du processus de frittage. Il est donc sensé de dire que l'idéal est de viser un rapport de 1 auquel cas la quantité de fines générées est égale à la quantité renvoyée à la charge verte et le processus est en équilibre. Dans le processus de frittage, le rapport des fines de frittage peut généralement varier entre 0,95 et 1,05, ce qui nécessite un stockage tampon.

Processus de fabrication

- Personnalisation des capteurs à ultrasons pour l'optimisation et le contrôle des processus composites

- Système d'automatisation et de contrôle de l'usine d'agglomération

- Le processus de frittage des fines de minerai de fer

- Procédé Finex pour la production de fonte liquide

- Facteurs influençant le frittage et le processus de frittage

- Technologies pour l'amélioration du processus de frittage

- Procédés FASTMET et FASTMELT de fabrication du fer

- Centre de tournage et technologie des machines

- Comprendre le processus d'usinage et la machine-outil