Procédés de soudage

Procédés de soudage

Le soudage est un procédé de fabrication qui assemble des matériaux en provoquant une coalescence. Le soudage est normalement effectué en faisant fondre les pièces et en ajoutant un matériau de remplissage pour former un bassin de matériau fondu qui se refroidit pour devenir un joint solide, soit avec une pression parfois utilisée en conjonction avec la chaleur, soit par lui-même, pour produire la soudure. Cela contraste avec le soudage et le brasage, qui impliquent la fusion d'un matériau à point de fusion inférieur entre les pièces à usiner pour former une liaison entre elles, sans faire fondre les pièces à usiner. Le soudage nécessite généralement une source de chaleur pour produire une zone à haute température pour faire fondre le matériau, bien qu'il soit possible de souder deux pièces métalliques sans grande augmentation de la température.

Il existe certaines méthodes d'assemblage en phase solide. Dans ces méthodes, il n'y a pas de fusion des électrodes, bien que de la chaleur soit produite au cours du processus. De plus, étant donné que les pièces sont étroitement pressées ensemble, l'air est exclu pendant le processus d'assemblage. Dans le soudage normal, le matériau fondu et solidifié est normalement plus faible que le matériau corroyé de la même composition. Dans l'assemblage en phase solide, une telle fusion ne se produit pas et, par conséquent, le procédé peut produire des assemblages de haute qualité. Les métaux qui sont de nature différente peuvent également être facilement soudés par ces méthodes. Dans le processus de soudage normal, l'assemblage de métaux différents présente des problèmes car des composés intermétalliques cassants se forment pendant la fusion.

La technologie de soudage moderne a commencé juste avant la fin du XIXe siècle avec le développement de méthodes permettant de générer des températures élevées dans des zones localisées. Il existe différentes méthodes et normes adoptées et il y a toujours une recherche continue de méthodes de soudage nouvelles et améliorées.

Bien que les différents procédés de soudage aient leurs propres avantages et limites et soient nécessaires pour des applications spéciales et spécifiques, le soudage manuel à l'arc métallique (MMA) continue de jouir de la position dominante en termes de métal fondu total déposé. Les procédés de soudage peuvent être classés en fonction des critères suivants.

- Soudage avec ou sans matériau d'apport - Le soudage peut être effectué avec ou sans l'application d'un matériau d'apport. Lorsque le soudage est effectué sans matériau d'apport, on parle de «soudage autogène». Auparavant, seul le soudage au gaz était le processus de fusion dans lequel l'assemblage pouvait être réalisé avec ou sans matériau d'apport. Cependant, avec le développement de nombreux autres procédés de soudage (par exemple, TIG, électron, etc.), une telle classification a créé une confusion puisque ces procédés relèvent des deux catégories.

- Source d'énergie de soudage - Un certain nombre de sources d'énergie telles que les énergies chimiques, électriques, lumineuses, sonores, mécaniques, etc. sont utilisées. Cependant, à l'exception de l'énergie chimique, toutes les autres formes d'énergie sont générées à partir de l'énergie électrique. Ce critère n'est donc pas un bon critère pour une classification appropriée.

- Soudage à l'arc et sans arc - Dans cette classification, tous les procédés de soudage à l'arc relèvent d'une classe et tous les autres procédés relèvent de la classe de soudage sans arc. Cependant, il est difficile d'attribuer l'une ou l'autre de ces classes à des procédés tels que le soudage sous laitier électrolytique (ESW) et le soudage bout à bout par étincelage, etc. dans cette classification et, par conséquent, une telle classification n'est pas non plus parfaite.

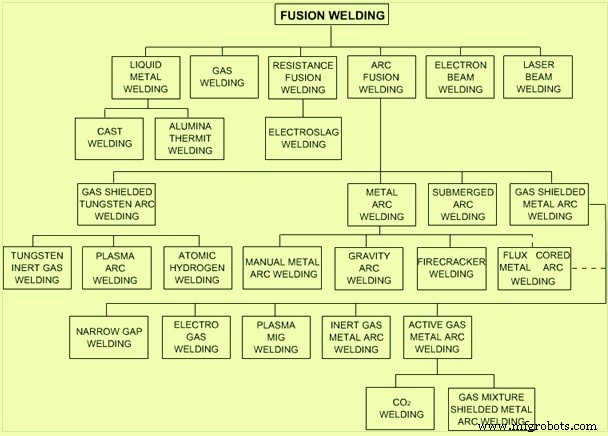

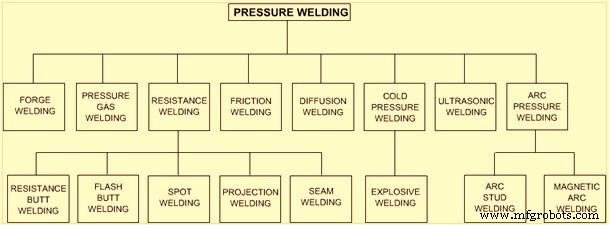

- Soudage par fusion et sous pression - Cette classification est la classification la plus largement utilisée car elle couvre tous les processus dans les deux catégories, quelle que soit la source de chaleur et le soudage avec ou sans matériau d'apport. Le soudage par fusion comprend tous les processus où le métal en fusion se solidifie librement pendant le soudage sous pression, le métal en fusion, s'il en est retenu dans un espace confiné (par exemple, le soudage par points par résistance ou le soudage des goujons à l'arc) se solidifie sous pression ou le métal semi-solide se refroidit sous pression. Les procédés de soudage par fusion et sous pression sont donnés respectivement aux Fig 1 et Fig 2.

Fig 1 Procédés de soudage par fusion

Fig 2 Procédés de soudage sous pression

Les principaux procédés de soudage sont brièvement décrits ci-dessous.

Soudage au gaz – Le soudage au gaz oxyacétylène est le procédé le plus important utilisé pour assembler une variété de métaux. D'autres gaz combustibles tels que le GPL, le méthane, l'hydrogène, etc. peuvent également être utilisés à la place de l'acétylène dans le soudage au gaz. Selon le rapport du rapport d'oxygène du gaz, trois types de flamme peuvent être obtenus à savoir (i) flamme réductrice, (ii) flamme neutre et (iii) flamme oxydante. La flamme réductrice (également appelée flamme de cémentation) contient du carbone non brûlé qui peut être ajouté à la soudure lors du soudage. La flamme de cémentation peut être adaptée au soudage des aciers à haute teneur en carbone ou à la cémentation de la surface des aciers à faible teneur en carbone ou doux. La flamme neutre est invariablement utilisée pour le soudage des aciers et autres métaux. Dans une flamme oxydante, la zone intérieure devient très petite et un bruit fort est induit. La flamme oxydante donne la température la plus élevée possible. La température maximale de la flamme oxyacétylénique est d'environ 3200 degrés Celsius et le centre de cette concentration de chaleur se situe juste à côté de l'extrémité extrême du cône blanc. La flamme oxydante introduit généralement de l'oxygène dans le métal fondu et n'est pas préférée pour le soudage des aciers.

La torche de soudage a une chambre de mélange dans laquelle l'oxygène et l'acétylène sont mélangés et le mélange est allumé à la pointe de la torche. Le soudage peut être effectué de deux manières. Dans la technique du coup droit, la torche se déplace dans la direction du soudage avec la torche inclinée à 65 degrés par rapport au dépôt de soudure. Dans la technique de la main arrière, la torche est inclinée à 45 degrés par rapport à la région non soudée. Le soudage au gaz convient mieux aux plaques et tôles minces car sa flamme n'est pas aussi perçante que celle du soudage à l'arc. Le temps de soudage est comparativement plus long et la zone affectée par la chaleur (HAZ) et la distorsion sont plus importantes que dans le soudage à l'arc

Soudage MMA ou soudage à l'arc sous protection (SMAW) - Il est également connu sous le nom de soudage à la baguette ou soudage à l'arc sous protection contre le flux (FSAW). C'est le procédé de soudage à l'arc très flexible et largement utilisé. Il s'agit de créer un arc entre une électrode métallique recouverte et une pièce à usiner. La chaleur de l'arc fait fondre le métal-mère et l'électrode qui se mélangent pour former, lors du refroidissement, une masse solide continue. Un courant électrique, sous forme de courant alternatif ou continu provenant d'une alimentation électrique de soudage, est utilisé pour former l'arc électrique entre l'électrode et les métaux à assembler. Au fur et à mesure que la soudure est posée, le revêtement de flux de l'électrode se désintègre, dégageant des vapeurs qui servent de gaz de protection et fournissant une couche de laitier. Ces deux éléments protègent la zone de soudure de la contamination atmosphérique. Le soudage MMA peut être utilisé pour assembler des aciers, des aciers inoxydables, des fontes et de nombreux matériaux non ferreux. Pour de nombreux aciers au carbone doux et à haute résistance, il s'agit de la méthode d'assemblage préférée.

Soudage à l'arc submergé (SAW) – Le processus de soudage est ainsi nommé parce que la zone de soudure et d'arc est submergée sous une couverture de flux. SAW chauffe les métaux à l'aide d'un arc électrique entre une électrode nue et le matériau de base, sous une couverture de matériau de flux. Le matériau de flux devient conducteur lorsqu'il est fondu, créant un chemin pour le passage du courant entre l'électrode et la pièce à usiner. Ce processus utilise une électrode continue à fil plein protégé par le flux. Le flux agit pour stabiliser l'arc pendant le soudage tout en protégeant le bain de fusion de l'atmosphère. La couverture de flux empêche les éclaboussures et les étincelles, tout en protégeant la lumière ultraviolette et les fumées qui font normalement partie du SMAW. Il recouvre et protège également la soudure pendant le refroidissement et peut affecter la composition de la soudure et ses propriétés. SAW est normalement automatisé, mais des systèmes semi-automatisés sont également disponibles. Le courant peut être alternatif ou continu et pour les systèmes automatisés, les électrodes peuvent être un seul fil ou plusieurs fils solides ou tubulaires, ou des bandes. Le soudage ne peut être effectué qu'en position plate ou horizontale en raison de l'utilisation d'un flux granulaire et de la fluidité du bain de soudure en fusion. Des taux de dépôt élevés peuvent être atteints et des matériaux très épais et minces peuvent être soudés avec ce procédé.

Soudage à l'arc avec fil fourré (FCAW) – FCAW a été développé au début des années 1950 comme une alternative au SMAW. L'avantage du FCAW par rapport au SMAW est qu'il élimine l'utilisation des électrodes enrobées. Cela a aidé FCAW à surmonter bon nombre des restrictions associées à SMAW. Le procédé est largement utilisé en raison de sa grande vitesse de soudage et de sa portabilité. Il s'agit d'un procédé de soudage semi-automatique ou automatique conçu pour l'acier au carbone, l'acier inoxydable et les aciers faiblement alliés. Il utilise un arc électrique pour produire une coalescence entre une électrode de métal d'apport tubulaire continue et les matériaux de base, et peut être réalisé avec ou sans gaz de protection. FCAW nécessite une électrode tubulaire consommable alimentée en continu contenant un flux et une tension constante ou, moins fréquemment, une alimentation de soudage à courant constant. Un gaz de protection fourni de l'extérieur est parfois utilisé, mais souvent le flux lui-même est utilisé pour générer la protection nécessaire contre l'atmosphère, produisant à la fois une protection gazeuse et un laitier liquide protégeant la soudure. Avec un fil fourré sous protection gazeuse, les agents de protection sont fournis par un flux contenu dans l'électrode tubulaire. Un gaz fourni de l'extérieur augmente les éléments centraux de l'électrode pour empêcher la contamination atmosphérique du métal en fusion. Lorsqu'un gaz de protection est utilisé, l'équipement de procédé est pratiquement le même que celui utilisé pour le soudage à l'arc sous gaz. Avec des dévidoirs spéciaux à détection de tension, il est possible d'effectuer un soudage avec fil fourré de haute qualité avec une alimentation électrique de soudage à courant constant. Le processus convient à toutes les positions de soudage avec le bon choix de métal d'apport et de paramètres.

Soudage à l'arc sous gaz métal (GMAW) – On l'appelle aussi soudage sous gaz inerte des métaux (MIG). GMAW est un procédé de soudage à l'arc qui intègre l'alimentation automatique d'une électrode consommable continue et solide normalement protégée par un gaz fourni de l'extérieur. Le processus est utilisé pour souder des métaux tels que l'acier, l'aluminium, l'acier inoxydable et le cuivre et peut être utilisé pour souder dans n'importe quelle position lorsque les paramètres et l'équipement de soudage appropriés sont sélectionnés. GMAW utilise la polarité positive de l'électrode à courant continu (DCEP) et l'équipement offre un contrôle automatique de l'arc. Les seuls contrôles manuels devant être effectués par le soudeur sont le positionnement, le guidage et la vitesse de déplacement du pistolet. Dans ce processus, un métal d'apport est stocké sur une bobine et entraîné par des rouleaux (le courant est introduit dans le fil) à travers un tube dans une "torche". La grande quantité de fil d'apport sur la bobine signifie que le processus peut être considéré comme continu et que des soudures longues et ininterrompues peuvent facilement être réalisées. Un gaz inerte est également alimenté le long du tube et dans la torche et existe autour du fil. Un arc est amorcé entre le fil et la pièce et, en raison de la température élevée de l'arc, un bain de soudure se forme presque instantanément. Dans ce processus, les questions clés sont la sélection du mélange de gaz correct, son débit, la vitesse du fil de soudage et le courant. Une fois ceux-ci définis, le niveau de compétence requis est inférieur à celui du procédé oxyacétylénique. Le processus peut facilement être automatisé. Le soudage GMAW est maintenant couramment effectué par des robots. Le procédé de soudage GMAW est largement utilisé sur les aciers et l'aluminium. Bien que le bouclier de gaz inerte maintienne la soudure propre, selon les paramètres du processus, il peut y avoir des éclaboussures de globules métalliques adjacents à la soudure qui nuisent à son apparence à moins qu'elles ne soient supprimées.

Soudage en tandem – Par rapport à un système GMAW conventionnel, le soudage en tandem utilise deux fils en ligne, l'un derrière l'autre. Les fils de soudage sont alimentés simultanément et fondus à l'aide de pointes de contact indépendantes montées dans la même torche. Le résultat est une excellente qualité de soudure avec peu de projections et jusqu'à trois fois les taux de dépôt et les vitesses de déplacement des systèmes conventionnels. Le processus présente des caractéristiques idéales pour les applications automatisées.

Tungstène gaz inerte (TIG) ou soudage à l'arc sous gaz tungstène (GTAW ) – Il s'agit d'un processus de soudage manuel qui utilise une électrode en tungstène non consommable, un mélange de gaz inerte ou semi-inerte et un matériau de remplissage séparé. Particulièrement utile pour le soudage de matériaux minces, cette méthode se caractérise par un arc stable et des soudures de haute qualité, mais elle nécessite une compétence importante de l'opérateur et ne peut être réalisée qu'à des vitesses relativement faibles. Dans ce processus, une électrode de tungstène non consommable est utilisée et un arc est créé entre celle-ci et la surface de la pièce à usiner. GTAW peut être utilisé sur presque tous les métaux soudables, bien qu'il soit le plus souvent appliqué à l'acier inoxydable et aux métaux légers. Il est souvent utilisé lorsque la qualité des soudures est extrêmement importante.

Soudage à l'arc plasma (PAW) – PAW est une variante de GTAW. Le processus utilise une électrode de tungstène mais utilise du gaz plasma pour produire l'arc. L'arc est plus concentré que l'arc GTAW, rendant le contrôle transversal plus critique et limitant ainsi généralement la technique à un procédé mécanisé. Le processus de constriction augmente considérablement la tension de l'arc et la quantité d'ionisation qui se produit. En plus d'augmenter la température de l'arc, la zone la plus chaude du plasma s'étend à l'extérieur de la buse vers la surface de travail. Le résultat global est une source de chaleur plus concentrée à une température plus élevée qui augmente considérablement l'efficacité du transfert de chaleur permettant des vitesses de déplacement plus rapides. Lorsqu'il est utilisé manuellement, un haut niveau de compétence de l'opérateur est requis. En raison de son courant stable, la méthode peut être utilisée sur une gamme d'épaisseurs de matériau plus large que le procédé GTAW. Il est beaucoup plus rapide et peut être appliqué à tous les matériaux comme dans GTAW sauf le magnésium. Le soudage automatisé de l'acier inoxydable est une application importante du procédé.

Soudage par faisceau laser (LBW) – LBW est un processus automatisé qui utilise la chaleur d'un faisceau concentré de lumière cohérente pour joindre deux matériaux. Le procédé est utilisé pour souder tous les métaux, y compris l'acier, l'acier inoxydable, l'aluminium, le titane, le nickel et le cuivre, et offre des propriétés mécaniques et des vitesses de déplacement élevées, avec une faible distorsion et sans scories ni projections. Les soudures peuvent être réalisées avec ou sans métal d'apport et dans de nombreuses applications, un gaz de protection est utilisé pour protéger le bain de fusion. L'équipement utilisé nécessite un investissement en capital important et un haut niveau de compétence de l'opérateur en raison des vitesses de soudage très élevées et de la petite zone affectée par le faisceau laser,

Soudage par résistance électrique – Il s'agit d'un procédé de soudage sans fusion. La chaleur est générée lorsqu'un courant électrique élevé traverse une petite zone des deux surfaces métalliques en contact. La chaleur H générée est donnée par H =I² × R × t où I est le courant, R est la résistance de l'interface et t est le temps d'application du courant. Lorsque la montée en température est suffisante, une forte pression est appliquée à l'interface chauffée pour former un joint de soudure. Les variables du processus sont le courant, le temps d'application du courant, la pression, la durée des applications de pression, les matériaux à souder et leur épaisseur. Il existe cinq principaux types de soudage par résistance. Ce sont (i) le soudage par points, (ii) le soudage à la molette, (iii) le soudage par projection, (iv) le soudage bout à bout refoulé et (v) le soudage bout à bout par étincelage.

- Soudage par points - Dans le soudage par points, les plaques à souder sont maintenues les unes sur les autres, après avoir nettoyé les deux surfaces en contact. Deux électrodes enrobées sont conservées de part et d'autre de la plaque. Une pression est appliquée aux électrodes et maintenue pendant un intervalle particulier appelé temps de compression avant de commencer une nouvelle opération. Ensuite, le courant passe à travers les électrodes. Le temps d'application du courant appelé temps de soudage est mesuré en nombre de cycles. La pression est maintenue pendant ce temps également. Une fois le courant coupé, la pression est maintenue pendant une brève période appelée temps de maintien, de sorte que le métal chauffé se solidifie et forme une pépite de soudure. Après le temps de maintien, la pression sera relâchée et un temps d'arrêt est accordé avant de commencer une autre opération de soudage par points. Un courant trop élevé provoque l'expulsion de la soudure, la cavitation et la fissuration de la soudure, des propriétés mécaniques réduites et un encastrement de l'électrode dans la surface. D'autre part, moins de courant entraîne une surface non fondue et une mauvaise soudure. La haute pression augmente le contact et diminue la résistance de contact et donc moins de chaleur est générée. Cela peut entraîner une distorsion et réduire la durée de vie des électrodes. Plus de temps d'application du courant peut entraîner une ébullition, une porosité, une croissance de la pépite jusqu'à la face de l'électrode. La conductivité des matériaux joue un rôle important dans le choix de l'épaisseur des plaques qui pourraient être facilement soudées par soudage par points. Le soudage par points des aciers à haute teneur en carbone nécessite un traitement thermique post-soudure (PWHT). Les avantages du soudage par points sont son adaptabilité à la production de masse, sa grande vitesse de fonctionnement, sa propreté, l'absence de baguettes de soudage et une compétence opérationnelle moindre. Les matériaux ayant des conductivités thermiques et électriques élevées sont difficiles à souder par soudage par points et nécessitent une procédure spéciale.

- Soudage à la molette - Dans le soudage à la molette, des électrodes de type rouleau sont utilisées. Les rouleaux sont mis en rotation sur le travail au fur et à mesure que le soudage progresse. En contrôlant l'alimentation électrique, il est possible d'obtenir un bon contrôle de la chaleur. La couture refroidit sous pression à des intervalles définis. La soudure présente moins de perturbations de surface. Au fur et à mesure que le soudage progresse, le courant appliqué tente de traverser la partie déjà soudée, réduisant ainsi l'échauffement dans la partie à souder. Une façon de surmonter cette difficulté est d'augmenter le courant au fur et à mesure de la soudure. Parfois, un chauffage externe comme le chauffage à haute fréquence est adopté pour compenser l'effet du courant réduit dû au shunt. La chaleur générée pendant le soudage est élevée et les rouleaux doivent être refroidis en utilisant des dispositifs de refroidissement à l'eau pour éviter la déformation des rouleaux. L'interruption du courant peut également être utilisée de sorte que le courant circule pendant un temps spécifique pour fournir la chaleur requise à la soudure et ensuite cesse pendant une autre durée prédéterminée avant que la soudure par points suivante ne commence. De cette façon contrôle également le chauffage des rouleaux. Le soudage à la molette peut être effectué sur les aciers, les alliages d'aluminium, de magnésium et de nickel et n'est pas recommandé pour le cuivre et ses alliages. Le soudage à la molette à haute fréquence convient aux tubes à ailettes et autres tubes.

- Soudage par projection - Il est similaire au soudage par points, sauf que le soudage est effectué à des endroits dans les matériaux où il y a des projections faites à cet effet. Les projections sont créées en appuyant aux endroits sélectionnés dans la feuille. La résistance à la chaleur étant confinée aux saillies le soudage entre les pièces s'effectue par l'application d'une pression adéquate au moment opportun à ces points de contact. Le soudage par projection est particulièrement applicable aux travaux de production de masse et convient parfaitement lorsque de nombreuses soudures par points sont nécessaires dans une zone restreinte. Cette méthode de soudage est utilisée dans les supports de soudage, les pièces embouties en acier lourd, dans l'encapsulation des thyristors, etc.

- Soudure bout à bout bouleversée - La soudure bout à bout bouleversée est obtenue en mettant deux pièces de métal en contact bout à bout sous pression, puis en permettant au courant de circuler d'une pièce à l'autre. Les surfaces de contact doivent être aussi lisses que possible. Dans le soudage refoulé (comme également dans le soudage bout à bout par étincelage), une structure forgée résulte par rapport à la structure coulée obtenue dans le soudage par points et par projection. Le soudage des outils à la tige est effectué par soudage refoulé. Le soudage bout à bout par résistance est utilisé pour assembler les tubes

- Soudage bout à bout par étincelage - Dans cette méthode de soudage, les deux pièces à souder sont pressées l'une contre l'autre en appliquant une pression de manière à ce que le contact se fasse aux points dus à la rugosité de la surface. Un courant de soudage élevé est passé. Les surfaces sont chauffées jusqu'à l'état fondu, et au fur et à mesure qu'une pièce avance lentement vers l'autre, le métal fondu est expulsé. Une fois que les faces ont atteint le stade plastique, une pression de refoulement est appliquée, conduisant à la liaison des deux faces. Le soudage bout à bout par étincelage est différent du soudage par pression par résistance en ce sens que, dans cette soudure, les contacts entre les deux surfaces se font à un moment donné uniquement en raison de la rugosité de la surface. Dans la soudure bout à bout par résistance, une surface de contact complète et lisse est préférable.

Dans cette méthode de soudage, les contaminations de surface sont éliminées dans les éclaboussures lors de l'étirage et le métal en fusion est expulsé lors de la dernière opération de forgeage. Une petite ailette est créée au niveau du joint de soudure constitué du métal fondu restant et des oxydes. Cette ailette peut être rognée par meulage. L'avantage de ce procédé réside dans le fait que le métal fondu et l'arc offrent une protection efficace au métal plastique qui forme finalement la soudure, de sorte que le danger d'oxydation peut être évité.

La pression appliquée à froid (non préchauffé) varie selon le type de matériau. Avec le préchauffage, la pression appliquée peut être réduite à environ la moitié des valeurs normales. Le soudage bout à bout par étincelage est facilement appliqué aux aciers fortement alliés qui ne peuvent pas être soudés de manière satisfaisante par d'autres procédés.

Soudage sous laitier électrique (ESW) – ESW offre une bonne productivité et une bonne qualité dans la fabrication de structures lourdes et de récipients sous pression. Le métal fondu dans le procédé ESW est obtenu par fusion d'un fil d'électrode sous la couverture de couches de flux. La chaleur de fusion est obtenue sous forme de chaleur de résistance par passage de courant à travers un bain de laitier recouvrant toute la surface du métal fondu. Un bain de laitier fondu se forme entre les bords des pièces à souder et les patins de moulage en mouvement. L'électrode métallique est plongée dans le laitier fondu. Le courant traversant l'électrode et le laitier fondu chauffe le bain de laitier. Le point de fusion du laitier est supérieur à ceux du fil et du métal de base. Par conséquent, le fil d'électrode fond et le métal en fusion se dépose au fond du bain de laitier et se solidifie pour former le métal fondu. Pour maintenir la stabilité du soudage, il est nécessaire que le bain de laitier maintienne sa température.

Dans ESW, le bain de scories a une profondeur de 40 à 50 mm et offre un chemin conducteur entre l'électrode et le métal de base. Ainsi, le flux de courant est maintenu après l'extinction de l'arc. En revanche, dans le cas de SAW qui semble être similaire à ESW, l'arc reste stable sous le laitier fondu, car la tension de l'arc est d'environ 25-30 V et la couche de laitier est plutôt peu profonde. Les guides non consommables et consommables sont utilisés dans ESW. La méthode de guidage non consommable comporte un tube de contact qui dirige le fil-électrode dans le bain de laitier. La tête de soudage se déplace vers le haut régulièrement avec les patins au fur et à mesure que la soudure est déposée. Dans l'agencement de guidage consommable, un tube consommable est utilisé. La tête de soudage reste fixée au sommet du joint. L'axe de la soudure est vertical. La machine à souder se déplace vers le haut en fonction du taux de dépôt. La quantité de laitier reste constante. Une petite quantité de fondant doit être ajoutée au laitier. Lorsque la soudure est terminée, la machine à souder peut être retirée. Le fil de soudure choisi doit correspondre au matériau de base.

Le processus ESW est complètement continu et donc la productivité est plus élevée. Aucune préparation des bords des pièces à assembler n'est nécessaire. Il y aura une économie dans la quantité de métal d'apport et le flux. Après le processus de soudage, les pièces soudées nécessitent un traitement thermique. Le processus doit être continu et ne doit pas être interrompu. En cas d'interruption, le métal en fusion rétrécira en formant une cavité au centre. Les défauts de soudage normaux tels que l'inclusion de laitier, la porosité, la contre-dépouille et l'entaille, etc., ne sont pas rencontrés dans le processus ESW.

Soudage par induction sous pression – Il s'agit d'un soudage en phase solide, obtenu par l'utilisation d'un chauffage par induction à haute fréquence et par application simultanée de pression. L'oxydation est évitée en purgeant avec de l'hydrogène gazeux. Les surfaces à assembler sont chauffées par un courant d'induction produit par une inductance en série à deux condensateurs, alimentée par un transformateur à deux alternateurs haute fréquence. Le courant induit circule en boucle longitudinale le long des bords à souder en les chauffant uniformément dans leur épaisseur sur une certaine longueur. Forger les rouleaux, puis souder ensemble les lèvres fusionnées, laissant une légère bavure externe, qui est ensuite supprimée. La vitesse normale de soudage dépend de la puissance fournie. Le soudage par induction sous pression est largement utilisé pour assembler des tubes en acier Cr-Mo de qualité chaudière.

Soudage par faisceau d'électrons (EBW) – Le soudage par faisceau d'électrons est un processus dans lequel la chaleur nécessaire pour produire la fusion est obtenue à partir de l'impact d'un flux d'électrons à haute vitesse et haute densité sur la pièce à souder. Lors de l'impact, l'énergie cinétique des électrons est convertie en énergie thermique provoquant à la fois la vaporisation et la fusion. La vaporisation du matériau sous le faisceau permet au faisceau de pénétrer dans le matériau à souder, le faisceau et la vapeur formant un trou. Au fur et à mesure que la poutre se déplace le long du joint, le métal en fusion s'écoule autour du trou, laissant le joint soudé dans le sillage de la poutre. L'EBW a un rapport profondeur/largeur de plus de 10:1 en raison de la concentration de chaleur extrêmement élevée. Le faisceau est très étroit et la vitesse de soudage est élevée. L'apport de chaleur net est très faible.

L'émetteur d'électrons est un système cathode-anode dans une chambre à très haut vide. La cathode est en tantale ou en tungstène et chauffée à environ 2560°C. Un nuage d'électrons est ainsi créé près de sa surface. Un écran métallique est fixé près de la cathode pour rendre le champ électrique plus net et réguler le flux d'électrons. Le champ électrique entre cathode et anode accélère les électrons et les libère avec une énergie considérable. Ainsi, un faisceau d'électrons est créé qui est amené à frapper les pièces à souder. Des lentilles magnétiques sont utilisées pour focaliser le faisceau sur la pièce à usiner. Les bobines magnétiques sont également utilisées pour la déviation du faisceau et la manipulation du spot du faisceau sur la pièce à usiner.

La vitesse de soudage qui dépend de la largeur et de la profondeur de la soudure doit être correctement contrôlée. Sinon, cela conduit soit à une pénétration incomplète, soit à une surchauffe. Comme la zone de fusion dans le joint de soudure est très étroite, il y a de très petites perturbations dans le matériau de base. L'allocation de retrait de conception nécessaire est faible par rapport aux autres méthodes de soudage à l'arc et les contraintes résiduelles produites dans le composant sont également faibles. Comme la distance focale du système EB est assez élevée, le pistolet EB peut être placé à une distance allant jusqu'à un mètre des pièces, contrairement au soudage à l'arc électrique ou au jet de plasma. Ainsi, le soudage de zones étroites et restreintes est possible avec EBW. Le soudage peut être effectué sur une large gamme d'épaisseurs (0,1 mm à 100 mm) et des métaux différents peuvent être facilement soudés par le processus grâce à un contrôle précis de la chaleur. La vitesse de soudage en EB est beaucoup plus élevée que les méthodes à l'arc électrique, réduisant ainsi le temps de soudage. De plus, la répétabilité des soudures EB est élevée par rapport aux autres procédés.

Soudage par explosion (EW) – EW est un processus basé sur l'application contrôlée d'une énorme puissance générée par la détonation d'explosifs. Les surfaces des pièces à assembler doivent être propres sans contamination d'oxydes etc. Ces surfaces propres sont pressées à une pression de l'ordre du million de kg/cm² générée par l'explosif. Une combinaison de métaux dissemblables - aluminium à acier ou titane à acier - peut être facilement obtenue par ce procédé. Les métaux trop fragiles pour résister à l'impact d'une explosion ne peuvent pas être soudés par ce procédé. EW est un procédé bien adapté à l'application de revêtement. Il n'y a pas de limite supérieure pour l'épaisseur de la plaque d'appui.

Soudage par friction (FW) – Le frottement entre les deux faces de soudure est utilisé pour créer de la chaleur dans la mesure où le matériau au niveau des deux surfaces devient plastique. Le soudage est effectué en appliquant une force axiale. Le processus de soudage par friction est divisé en deux modes distincts, à savoir (i) le soudage par friction à entraînement conventionnel et (ii) le soudage par inertie.

Dans le soudage par friction d'entraînement classique, les pièces sont alignées axialement. Un composant est mis en rotation à vitesse constante par un entraînement direct tandis que l'autre est mis en contact avec le premier sous pression axiale. Un temps suffisant est accordé pour la génération de chaleur, de sorte que la température d'interface rend le matériau plastique et permet aux composants d'être forgés ensemble. A ce stade, la rotation est rapidement arrêtée tandis que la pression est toujours maintenue pour consolider l'articulation.

Bien que le principe de base soit le même, dans le soudage par inertie, l'énergie cinétique d'un système de volant d'inertie en rotation est utilisée pour chauffer les faces des composants à souder. Un composant est fixé au volant moteur tournant à grande vitesse. L'autre composant est amené en face du premier, de sorte que le frottement entre les deux génère de la chaleur. L'énergie du volant d'inertie est utilisée pour obtenir une bonne liaison entre les composants.

Les principales variables de ce processus sont la vitesse relative, la pression de chauffage et de forgeage et la durée du chauffage. Les facteurs secondaires sont l'accumulation de pression pendant le chauffage et le forgeage, la décélération pendant le freinage et les propriétés du matériau à souder. Des vitesses périphériques comprises entre 75 et 105 mètres par minute semblent donner des soudures satisfaisantes. Une vitesse trop élevée peut entraîner une large HAZ. Des vitesses inférieures ne pourront pas générer suffisamment de chaleur et élever la température jusqu'au niveau requis. La pression de forgeage dépend de la résistance à chaud de l'alliage à souder. La pression choisie doit être suffisante pour souder les surfaces. La durée du temps de chauffage dépend de la vitesse de rotation, du frottement et de la pression. Le temps de chauffage détermine l'apport de chaleur. Les aciers de toutes sortes, les aciers inoxydables, le cuivre et ses alliages peuvent être facilement soudés par le procédé de soudage par friction.

Collage par diffusion (DB) – DB est un processus d'assemblage qui nécessite une température élevée pour améliorer la diffusion, mais implique très peu de déformation macroscopique. Le joint est formé sans aucun métal d'apport et la microstructure et la composition à l'interface sont les mêmes que celles des métaux de base. Une pression est appliquée, ce qui provoque une déformation plastique et fluage locale à la température de fonctionnement. La liaison se produit par diffusion et dépend de la température, du temps et de la pression appliquée. Une feuille ou un revêtement intercouche peut être utilisé pour améliorer les caractéristiques de liaison. La recristallisation et la migration des joints de grains à l'interface se produisent aux étapes finales du collage et ces processus sont essentiels pour obtenir des joints à haute résistance et pour éliminer l'interface limite plane. La pression peut être appliquée sur les surfaces à assembler par l'intermédiaire d'un plateau. La pression du gaz peut également être utilisée pour obtenir le même résultat. Pour préserver la propreté de la surface, le collage peut être réalisé sous vide. Si la pression de gaz est utilisée pour l'application de la charge, une chambre à gaz argon peut être utilisée. Les variables importantes qui affecteront la qualité de la liaison sont (i) la rugosité de surface et (ii) les films d'oxyde de surface. The major advantages of DB are as below.

- Joint strength can approach that of the base metal.

- Sintered products, dissimilar materials including metal and ceramics can be joined by this process.

- Bonding involves minimum deformation and distortion and hence close dimensional control is possible.

- In metal ceramics joints residual stresses can be reduced by multiple interpayers.

- Thin sheets of fine grained superplastic materials can be easily joined and formed to any desired shape and contour by diffusion bonding.

- Large area bonding is possible and thick and thin sections can be easily joined. Process time is independent of area or number of components.

- Machining cost is reduced and no flux or electrode is necessary.

Processus de fabrication

- Soudage MIG vs soudage TIG

- Qu'est-ce que le soudage par points ?

- Quels types d'électrodes sont utilisés dans les processus de soudage ?

- Équipement d'automatisation du soudage

- Soudage par points vs soudage par couture

- Soudage en milieu de travail :4 conseils de sécurité pour le travail des métaux

- Différents types de procédés de soudage au gaz et leurs applications

- Comprendre le soudage des goujons

- Brasage vs soudage :comparaison de ces 2 processus d'assemblage courants