Laminage de plaques d'acier dans un laminoir à plaques

Laminage de plaques d'acier dans un laminoir à plaques

L'acier en tôle est défini comme un produit plat, brut de laminage ou traité thermiquement d'une épaisseur d'au moins 5 mm et d'une largeur d'au moins 1 200 mm. La tôle d'acier est un produit en acier largement utilisé. Il entre normalement dans les catégories de l'acier au carbone, de l'acier à faible alliage à haute résistance (HSLA) et de l'acier allié. Pour les applications structurelles, les tôles d'acier ne dépassent normalement pas 0,3 % de carbone et 1,5 % de manganèse. Des plaques d'acier de plus grande épaisseur sont nécessaires pour les gratte-ciel, les plates-formes de forage en haute mer, les ponts à portée géante, les éoliennes élancées, les pipelines, les gazomètres à pression énorme, les excavatrices, les grues mobiles, les porte-conteneurs et les paquebots de luxe, etc. Ces applications besoin de haute qualité et de haute résistance dans les plaques pour la fiabilité.

La tendance la plus importante dans la tôle d'acier est la demande de tôles avec des résistances de plus en plus élevées, une ténacité et une dureté élevées et une bonne soudabilité. Une qualité irréprochable en termes d'épaisseur, de largeur, de profil, de planéité, de rectangle et une microstructure homogène sont également attendues avec toutes les nuances d'acier et même les dimensions extrêmes. Dans le même temps, des tolérances de plus en plus étroites sont exigées en matière de précision dimensionnelle et de planéité. Pour répondre à ces exigences, les laminoirs à plaques doivent avoir les capacités d'une large gamme de mélanges de produits avec une proportion élevée de plaques à haute résistance à produire, et donc de nouveaux laminoirs à plaques sont conçus pour une grande variété de technologies de production. De plus, une compilation illimitée des campagnes de laminage est nécessaire avec de grandes variations en termes d'épaisseur, de largeur et de nuances d'acier d'une tôle à l'autre sans effets négatifs sur la productivité (laminage sans programme).

Les exigences qui sont normalement faites sur les tôles fortes sont (i) Il doit posséder les dimensions spécifiées dans des tolérances étroites et avec une bonne planéité (les épaisseurs peuvent aller de 5 mm à 500 mm et les largeurs d'environ 1 200 mm à 5 500 mm), ( ii) il doit posséder les valeurs de limite d'élasticité et de résistance à la traction nécessaires aux concepteurs (limites d'élasticité allant d'environ 235 MPa à plus de 1 100 MPa), (iii) il doit posséder les valeurs de ténacité nécessaires aux concepteurs même, dans de nombreux cas , ténacité à basse température, (iv) il doit posséder une bonne aptitude au façonnage (comme la déformabilité et la soudabilité), et (v) si nécessaire, il doit posséder une résistance à la corrosion résultant, par exemple, de l'attaque par l'hydrogène contenu dans H2S- gaz porteurs (gaz corrosif), ou une certaine résistance à la corrosion atmosphérique (résistance aux intempéries). Pour la fabrication de plaques d'acier pour les conduites de gaz acide, la résistance à la fissuration induite par l'hydrogène est le facteur le plus important. Pour les applications marines offshore, en particulier dans les régions où les températures chutent très bas pendant l'hiver, les plaques d'acier doivent avoir des propriétés telles qu'une résistance plus élevée, une épaisseur de plaque plus grande et une ténacité à très basse température (excellentes caractéristiques de joint de soudure à basse température), etc. Ces propriétés sont, dans certains cas, contradictoires et sont devenues réalisables, dans une combinaison extrême de technologies d'alliage et de traitement. Dans un passé récent, plusieurs technologies pour le contrôle des propriétés des tôles d'acier ont été développées pour les laminoirs à tôles afin de répondre aux exigences de résistance et de ténacité supérieures des tôles.

Pour répondre à la demande d'une large gamme de produits avec une grande proportion de tôles à haute résistance à produire, les laminoirs à tôles modernes sont normalement conçus pour avoir des capacités pour une grande variété de technologies de production. La production de tôles à haute résistance a des implications pour toutes les sections d'un laminoir à tôles fortes. Les cages de laminoir et les systèmes de refroidissement des plaques ainsi que toutes les sections de laminoir en aval doivent être conçus de manière à ce que des plaques à haute résistance puissent être produites et traitées pour obtenir des produits finaux de qualité supérieure. Cela nécessite que le laminoir à tôles dispose de technologies améliorées de laminage, de refroidissement, de nivellement et de cisaillement en vue d'atteindre des normes de qualité élevées. Les processus de production reproductibles et un taux de production élevé nécessitent également un degré élevé d'automatisation. Les laminoirs à plaques modernes sont conçus pour avoir des solutions intégrées comprenant des équipements mécaniques, électriques et d'automatisation et donc les conditions d'un contrôle optimal du processus.

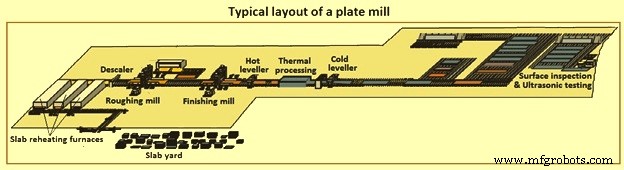

De plus, pour la production de tôles fortes, il existe des exigences d'opérateurs qualifiés, d'installations d'usine efficaces et de systèmes de contrôle et d'instrumentation appropriés pour toutes les étapes du processus. Des procédés systématiques basés sur le savoir-faire actuel et des quantités considérables d'énergie (gaz de chauffage, puissance pour les systèmes d'entraînement, etc.) doivent entrer dans le laminoir en entrée, la sortie étant constituée, en plus de la plaques, données de processus complètes enregistrées à des fins de contrôle et d'évaluation de la qualité, et d'échantillons d'essai pour les essais mécaniques et technologiques par le personnel d'inspection d'acceptation. La figure 1 montre une disposition typique d'un laminoir à plaques.

Fig 1 Disposition typique d'un laminoir à plaques

Équipement de laminoir

Les principaux équipements du laminoir à plaques sont donnés ci-dessous.

Les fours de réchauffage sont utilisés pour chauffer les brames inspectées et conditionnées entrantes du parc à brames à laminer. Dans les laminoirs modernes, les fours de réchauffage de type à balancier sont préférés car ils sont économes en énergie et assurent un chauffage uniforme des brames. Le four de réchauffage doit disposer de toutes les installations pour la récupération de la chaleur perdue. Il doit également être équipé des contrôles de combustion nécessaires au contrôle de la température de la dalle ainsi que d'autres contrôles nécessaires à son bon fonctionnement. Normalement, il y a deux ou trois fours. Chaque four est équipé d'un dispositif de charge et de décharge. Un modèle mathématique est utilisé pour contrôler les brûleurs afin d'obtenir la courbe de réchauffage optimale pour chaque nuance d'acier. À la sortie du four, les brames chauffées passent par une table à rouleaux jusqu'au laminoir à plaques via un détartrant à haute pression.

L'unité de détartrage est destinée à l'élimination du tartre primaire à l'aide de jets d'eau à haute pression. Pour permettre une pression d'impact constante sur la surface de la dalle, un système de vérin à vis est normalement utilisé pour adapter la position de la tête supérieure à l'épaisseur d'entrée de la dalle.

L'élément central du laminoir à plaques est composé de cages de laminage à quatre hauteurs avec contrôle par ordinateur de processus, sur lesquelles le laminage est effectué en passes d'élargissement et d'allongement. Le laminoir à plaques est soit d'une configuration à cage unique, soit d'une configuration à deux cages. Dans le cas d'une configuration à deux cages, les deux cages de laminage sont appelées cage d'ébauche et cage de finition. Les chandelles disposent d'un système de vissage mécanique rapide en plus du système de réglage hydraulique de l'écartement des rouleaux. Une déligneuse verticale en sortie des cages assure le réglage précis de la largeur de plaque. La longueur du rouleau détermine la production des largeurs de plaques correspondantes. Les stands sont équipés de systèmes d'entraînement de forte puissance avec des moteurs synchrones triphasés.

Les cages de laminage peuvent avoir des carters de laminoir en une seule pièce éprouvés ou des carters basés sur le concept de conception soudée en plusieurs parties. Dans le cas des carters de broyeur boulonnés en plusieurs parties, les jougs et les montants du carter de broyeur usinés sont reliés par de fortes tiges de tension. Cette approche simplifie la coulée du carter du broyeur et, en même temps, la précharge contrôlée des tirants assure une déformation mineure du carter du broyeur sous charge et donc un très bon déplacement de la plaque et une excellente géométrie de la plaque. Les carters du broyeur sont équipés d'une commande de jauge automatique hydraulique (HAGC), de mécanismes de vissage électromécaniques ou hydrauliques et de cellules de charge. Des décalamineurs à haute pression sont installés sur les deux cages de laminage côté entrée et côté sortie afin d'obtenir une qualité de surface optimale.

Le niveleur à chaud est installé avant l'équipement de traitement thermique pour l'aplatissement de la plaque d'acier avant le refroidissement. Le niveleur à froid est installé après la section de thermo-traitement pour l'aplatissement de la plaque afin de rectifier la forme détériorée par le refroidissement pour un transfert facile vers le processus suivant. Les niveleurs sont normalement de conception hydraulique, à 4 hauteurs et 9 rouleaux avec des cassettes interchangeables.

Un système de refroidissement est nécessaire pour le développement des propriétés matérielles des plaques à haute résistance. Il est normalement conçu pour atteindre des taux de refroidissement élevés (jusqu'à 80 degrés C par seconde), nécessaires pour les plaques d'acier à haute résistance. Il combine le refroidissement par pulvérisation avec le refroidissement laminaire éprouvé. Le refroidissement par pulvérisation est installé en amont de la section laminaire. Le système de refroidissement par pulvérisation atteint des taux de refroidissement très élevés grâce à une puissante station d'eau à haute pression en combinaison avec des buses spéciales. Pour obtenir une bonne planéité de la plaque également dans le refroidissement par pulvérisation aux vitesses de refroidissement les plus élevées, des rouleaux pinceurs sont installés entre les collecteurs de refroidissement pour réguler le débit d'eau sur la plaque et ainsi améliorer la répartition de la température et l'efficacité du refroidissement.

Le système de refroidissement est séparé en deux zones pour une trempe directe ou un refroidissement accéléré. Le système de trempe directe se compose d'un certain nombre d'en-têtes haute pression (5 bars) placés en haut et en bas de la table à rouleaux et séparés par des rouleaux pinceurs. La vitesse de refroidissement varie de 80 deg C par seconde à 3 deg C par seconde. Le système de refroidissement accéléré se compose d'un certain nombre d'en-têtes de tube en U sur le dessus de la plaque et d'en-têtes de pulvérisation pour le dessous. La vitesse de refroidissement varie de 40 deg C par seconde à 2 deg C par seconde. La température de la plaque et la vitesse de refroidissement appropriée sous le système de refroidissement sont définies pour garantir les caractéristiques métallurgiques des produits finis. Le modèle de refroidissement est basé sur la cartographie des processus physiques et contrôle le processus de refroidissement de manière à ce que les propriétés métallurgiques des plaques soient atteintes avec précision.

La ligne de cisaillage et de finition est conçue pour ébarber et couper à longueur des plaques normalement jusqu'à 50 mm d'épaisseur. Toutes les cisailles sont généralement de type basculant, ce qui garantit des tolérances de dimension finale optimales et une qualité de bord supérieure. La ligne de finition comprend également des lits de refroidissement, une station d'inspection par ultrasons, des lits d'inspection de surface, un dispositif de retournement de plaques, des installations de marquage et d'estampage, d'empilage de plaques et de manutention.

L'électricité et l'automatisation comprennent tous les systèmes d'automatisation de base et technologiques de niveau 1 et niveau 2, ainsi que des modèles mathématiques pour un contrôle supérieur du profil et de la planéité, fournissant ainsi un système d'automatisation hautement intégré et optimisé qui garantit des résultats précis et reproductibles en termes de qualité du produit et d'amélioration. efficacité de l'usine.

Processus de roulement

Les brames après inspection sont chauffées dans un four de réchauffage à des températures d'environ 1 200 degrés Celsius, ce qui convient à la déformation plastique de l'acier et donc au laminage de l'acier dans le laminoir. Le détartrage à haute pression est effectué avant le laminage.

La brame chauffée est ensuite laminée dans le laminoir à plaques. Le laminoir à plaques est normalement un laminoir à inversion de marche à quatre hauteurs avec soit une configuration à cage unique, soit une configuration à deux cages. Dans le cas d'une configuration à deux cages, les deux cages de laminage sont la cage de rougage et la cage de finition. Les cages de laminage ont normalement des rouleaux de déligneuse attachés pour contrôler la largeur de la plaque. Les plaques sont normalement laminées à l'épaisseur prescrite dans la cage de laminage inversée (c'est-à-dire en faisant passer à plusieurs reprises la plaque d'avant en arrière à travers la cage de laminage) tout en réduisant progressivement l'écart entre les rouleaux supérieur et inférieur de manière progressive, et nécessite normalement un certain nombre de passes roulantes. L'action de faire passer une plaque à travers l'espace entre les rouleaux est appelée une passe, et la quantité de réduction de l'épaisseur de la plaque à chaque passe est appelée la réduction de laminage. La réduction d'épaisseur lors du laminage est répartie en plusieurs passes de laminage. Le processus par lequel le nombre de passes et la réduction de laminage à chaque passe de l'épaisseur de la brame à l'épaisseur du produit sont décidés dans le programme des passes de laminage. La température de laminage de finition affecte le nombre de passes nécessaires en raison des propriétés du matériau, où le matériau le plus froid devient plus dur.

Dans le cas de produits d'épaisseur normale (c'est-à-dire des plaques planes), la même épaisseur est obtenue sur toute la longueur en contrôlant le laminoir de manière à ce que l'écart entre les rouleaux supérieur et inférieur ne change pas lors d'une passe de laminage.

Pour le laminage de la plaque mince, le laminoir à plaques doit être équipé d'installations pour le contrôle automatique de la forme, le contrôle de la planéité et le contrôle de l'épaisseur. L'usine a besoin d'un instrument de mesure de jauge en ligne pour mesurer l'épaisseur. Les températures de début et de fin de laminage déterminent la stabilité du processus, où le matériau le plus froid nécessite plus de force de laminage que le plus chaud. Par conséquent, une plaque mince qui a un taux de refroidissement plus élevé qu'une plaque épaisse peut rendre le processus de laminage instable, en particulier pour la plaque de faible épaisseur où la chute de température est élevée.

Les cages de laminoir et les systèmes de refroidissement des plaques ainsi que toutes les sections de laminoir en aval doivent être conçus de manière à pouvoir produire et traiter des plaques à haute résistance pour obtenir des produits finaux de qualité supérieure. Le vissage et le contrôle automatique de l'écart sont les principales parties du laminoir pour ajuster l'écart des rouleaux en fonction de l'épaisseur définie. Chacune des tailles de plaque a son propre calcul de calendrier de passage, y compris l'écartement des rouleaux, la force de laminage et le module de broyage appropriés.

La plaque laminée est soumise à un nivellement dans une planeuse à chaud avant d'entrer dans la section de traitement thermique et une planeuse à froid après la section de traitement thermique. Une bonne planéité d'une plaque d'acier est souhaitée car pendant le processus de refroidissement, la planéité influence la distance à laquelle l'eau entre en collision avec la plaque d'acier et influence l'écoulement de l'eau sur la plaque d'acier. La fonction du niveleur à chaud installé avant l'équipement de traitement thermique est d'aplatir la plaque d'acier avant son refroidissement. D'autre part, la planeuse à froid installée après la section de thermo-traitement est destinée à aplanir la plaque pour rectifier la forme détériorée par le refroidissement pour un transfert facile vers le processus suivant.

La section de traitement thermique est très importante dans la production et le traitement de la plaque d'acier puisque les propriétés finales de l'acier sont obtenues lors du traitement de la plaque dans cette section. Une fois que la plaque a été soumise au traitement thermique nécessaire pour obtenir les propriétés souhaitées de résistance, de dureté et de ténacité, la plaque d'acier est à nouveau redressée dans le niveleur à froid, puis les activités de finition telles que le cisaillement et la coupe, la coupe d'échantillons, les tests et l'inspection et, si nécessaire, le grenaillage, le revêtement et la teinture sont effectués comme indiqué dans le schéma de traitement. La plaque est soumise à un contrôle final avant son expédition.

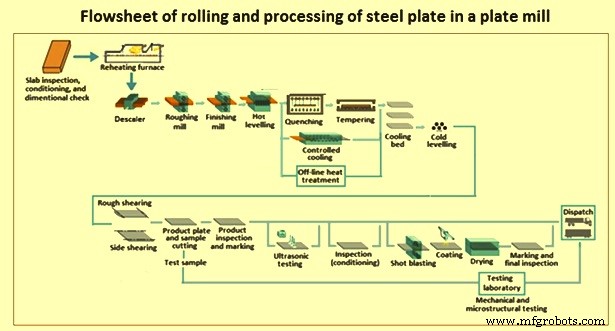

Pendant les essais, tous les essais nécessaires selon les normes doivent être effectués pour s'assurer que les plaques sont conformes aux valeurs spécifiées dans la norme en ce qui concerne les dimensions, les tolérances dimensionnelles, la microstructure, la résistance, la dureté et la ténacité. Le laboratoire du laminoir doit être équipé de toutes les installations d'essai et d'inspection nécessaires afin que les essais et l'inspection requis des tôles laminées puissent être effectués. Le schéma de traitement du laminage et du traitement des tôles d'acier dans un laminoir à tôles est illustré à la figure 2.

Fig 2 Organigramme du laminage et du traitement des tôles d'acier dans un laminoir

Technologies utilisées dans les laminoirs à plaques

Le processus de production de tôles fortes comprend de nombreuses combinaisons potentielles diverses d'étapes de processus. Lors du laminage des tôles, un grand nombre de paramètres ont un impact sur la qualité de la tôle. Celles-ci incluent la déformation de l'équipement de laminage, la température, la force de laminage, la vitesse de laminage, etc. À partir de compositions d'acier définies, des mécanismes métallurgiques permettant d'obtenir les propriétés mécaniques et technologiques sont nécessaires. Ces mécanismes doivent être activés dans une série d'étapes de processus différentes. Les étapes métallurgiquement pertinentes sont celles qui contribuent non seulement à la mise en forme (géométrie) de la tôle lourde mais également à ses propriétés mécaniques et technologiques, par le biais de la modification de sa structure. Certaines des principales technologies développées pour le contrôle des paramètres de roulement sont présentées ci-dessous.

Le contrôle de l'épaisseur de la plaque est effectué par un système de contrôle automatique de la jauge (AGC). Dans un système typique, la surveillance de l'AGC est effectuée à l'aide d'un mesureur d'épaisseur de rayons gamma à proximité. Les charges générées par le laminage et les modifications de l'écartement des cylindres causées par ces charges (flexion des cylindres, déformation du logement du broyeur, etc.) sont prédites par la prédiction de la charge de laminage et un modèle de jauge, et l'écartement des cylindres avant le laminage est défini avec une valeur élevée. précision. Les modifications de l'écart entre les rouleaux dues aux fluctuations de charge pendant le laminage sont corrigées par l'AGC, ce qui réduit les écarts d'épaisseur de plaque, et la différence entre l'épaisseur cible et l'épaisseur mesurée immédiatement après le laminage est renvoyée à l'écart entre les rouleaux, ce qui permet de contrôler le toute la longueur de la plaque à l'épaisseur cible.

L'obtention d'une grande précision dans la planéité (contrôle de la forme) des plaques est une tâche importante lors du laminage des plaques dans un laminoir à plaques. Un contrôle strict du bombé de la plaque à chaque passe de laminage est nécessaire pour contrôler la planéité des plaques d'acier. Dans les laminoirs à tôles qui n'ont pas de système de contrôle de forme, la plus grande partie du contrôle du bombé de la tôle est effectuée à l'aide du profil du cylindre de travail et du contrôle de la répartition de la réduction à chaque passe. Les technologies utilisées pour le contrôle de la forme des plaques sont le bombage variable continu (CVC) ainsi que le cintrage par cylindres de travail et le cintrage par cylindres de secours. La technologie de contrôle de forme utilise également des logiciels/capteurs constitués de (i) un modèle de couronne de haute précision qui prend en compte la déformation tridimensionnelle du matériau de roulement, (ii) un capteur de planéité proche et (iii) un contrôle d'avance/d'avance en arrière basé sur la planéité mesurée.

L'austénitisation, y compris l'homogénéisation et la dissolution des éléments de micro-alliage, se produit pendant le chauffage de la brame jusqu'à une température définie dans la plage de 1 050 deg C à 1 200 deg C. Selon le régime de température sélectionné, un certain renforcement et un raffinement du grain de la structure se produisent pendant le processus de laminage et sont encore intensifiés en raison des processus de transition de structure et de précipitation pendant la phase de refroidissement ultérieure, en fonction de la vitesse de refroidissement. Les plaques sont normalement empilées à chaud dans la plage de refroidissement inférieure afin d'assurer l'effusion d'hydrogène. Des modifications de structure définies peuvent être réalisées grâce à l'application d'étapes de traitement thermique des types les plus divers.

Les propriétés améliorées des plaques sont obtenues en adoptant différentes technologies de laminage. Ces technologies sont le laminage contrôlé et le refroidissement accéléré. Dans le processus de laminage conventionnel sans exigences de température spécifiques, également appelé «laminage normal», le laminage est utilisé uniquement comme un processus de mise en forme. La brame chauffée à haute température est convertie en géométrie de plaque dans une phase de laminage et le refroidissement est effectué à l'air.

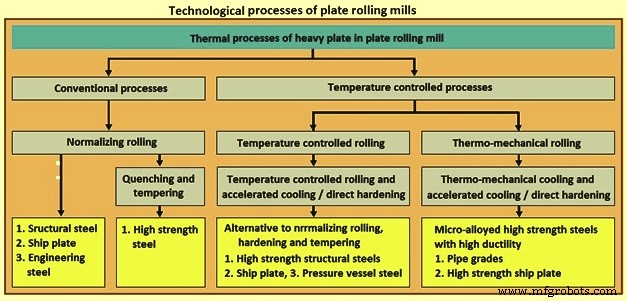

Dans le processus de laminage normal des tôles dans les laminoirs à plaques, il n'y a pas de contrôle de température spécial du processus de laminage. Dans ce processus, la tôle forte est livrée à l'état non traité thermiquement ou «laminé» sans autre modification de la structure au moyen d'un traitement thermique. Cependant, une structure avec une combinaison typique de propriétés de la plaque laminée peut être obtenue au moyen de procédés technologiques consistant en une combinaison de traitement à des températures spécifiées et de refroidissement. Il existe un certain nombre de processus technologiques utilisés dans les laminoirs à tôles pour le laminage des tôles afin de répondre aux exigences de propriété pour différentes spécifications de tôles. La figure 3 résume ces processus.

Fig 3 Processus technologiques du laminoir à plaques

Le laminage de normalisation consiste en un laminage normal avec traitement thermique consistant à chauffer la plaque à une température d'austénitisation (supérieure à Ac3, environ 900 deg C) puis à refroidir à l'air. Ceci est réalisé dans des fours de dimensions correspondantes soit en continu (par exemple un four à double longeron mobile) soit sur une base stationnaire (par exemple un four chargeable latéralement). Le résultat est une structure composée principalement de ferrite polygonale et de perlite. Avec ce traitement, des limites d'élasticité et des résistances à la traction plus élevées ne peuvent essentiellement être obtenues pour les aciers normalisés qu'au moyen de teneurs plus élevées en éléments d'alliage. Il existe donc des limites aux combinaisons de propriétés possibles pouvant être obtenues dans la tôle forte en utilisant ce procédé. Un état équivalent peut être atteint au moyen d'un laminage de normalisation, c'est-à-dire un laminage avec déformation finale dans la plage de température de normalisation.

L'une des variantes du laminage normalisant est avec trempe et revenu. Celle-ci consiste à chauffer la plaque jusqu'à la zone d'austénitisation (supérieure à Ac3) puis à la tremper à l'eau. Ce procédé est réalisé dans une combinaison d'un four à sole à rouleaux et d'une trempe à rouleaux, ou de manière stationnaire dans des caissons de trempe. En raison de la vitesse extrêmement élevée de refroidissement des plaques, le résultat est une structure dure composée principalement de martensite et de bainite. La ténacité de la structure est augmentée en modifiant les zones de martensite initialement dures et cassantes au moyen d'un revenu ultérieur (dans un autre four à sole à rouleaux), par exemple à des températures d'environ Ac1 moins 100°C, soit environ 600°C. Cela donne une structure traitée thermiquement avec une combinaison d'une dureté ou d'une limite d'élasticité et d'une résistance à la traction encore relativement élevées avec une ténacité systématiquement ajustée. Les tôles d'acier trempé et revenu sont particulièrement utilisées lorsque les exigences de résistance ou de résistance à l'usure sont particulièrement élevées.

Une autre variante est le laminage à température contrôlée. Le laminage contrôlé est largement pratiqué pour augmenter la résistance et améliorer la résistance à l'entaille des tôles d'acier. Il s'agit d'une pratique de laminage de plaques qui adapte le processus de déformation temps-température en contrôlant les paramètres de laminage. Les paramètres de première importance sont (i) la température pour le début du laminage contrôlé dans la cage de finition, (ii) le pourcentage de réduction entre le début du laminage contrôlé et l'épaisseur finale de la plaque, et (iii) la température de finition de la plaque. Le laminage contrôlé implique une déformation à des températures de laminage de finition beaucoup plus basses que le laminage à chaud, normalement dans la plage de 705 ° C à 815 ° C. En revanche, une pratique normale de laminage à chaud tire parti de la meilleure aptitude au façonnage à chaud du matériau à des températures plus élevées. . Les tôles laminées à chaud sont finies le plus rapidement possible, souvent à des températures de 1 000 degrés Celsius et plus. Pour le laminage contrôlé, un arrêt ou un délai est normalement pris pour laisser le temps à la brame partiellement laminée d'atteindre la température intermédiaire souhaitée avant le début du laminage final.

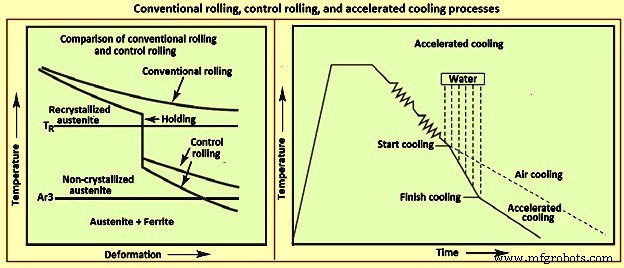

Les pratiques de laminage contrôlé (Fig 4) sont conçues spécifiquement pour être utilisées avec des nuances microalliées, qui tirent parti de l'influence de l'élément d'alliage sur la recristallisation et la croissance des grains, en combinaison avec le programme de réduction spécifique. En raison de considérations pratiques, principalement la charge du laminoir et les temps de retard, les tôles laminées de contrôle ne sont normalement pas produites au-dessus de 25 mm d'épaisseur.

Le terme «laminage à température de finition contrôlée» est utilisé pour différencier du terme «laminage à température contrôlée». Le laminage à température de finition contrôlée est une pratique beaucoup moins sévère que le laminage contrôlé et vise principalement à améliorer la ténacité à l'entaille pour les tôles d'une épaisseur allant jusqu'à 75 mm. Les températures de finition dans cette pratique (environ 870 degrés C) sont plus élevées que celles requises pour un laminage contrôlé. Cependant, étant donné que des plaques plus lourdes sont impliquées, des retards de broyage pour atteindre la température souhaitée sont toujours rencontrés. En contrôlant la température de finition, une taille de grain fin peut être obtenue avec une excellente résistance à l'entaille.

Le refroidissement accéléré est un cycle de refroidissement contrôlé (refroidissement à l'eau à une température d'environ 540 à 600 °C, suivi d'un refroidissement à l'air) immédiatement après l'opération de laminage finale (Fig. 4). Un refroidissement accéléré après un laminage contrôlé ou un laminage à température de finition contrôlée conduit à un raffinement structurel supplémentaire et, par conséquent, à une combinaison améliorée de propriétés. Un refroidissement accéléré peut améliorer les propriétés des plaques dans la plage d'épaisseur approximative de 12 mm à 100 mm.

Fig 4 Processus de laminage conventionnel, de laminage de contrôle et de refroidissement accéléré

Dans le scénario actuel, le laminage thermomécanique est le processus de production le plus important pour la fabrication de tôles à haute résistance. Ce procédé est utilisé pour répondre à la demande de rendement élevé et d'autres résistances des conduites de grand diamètre (faibles épaisseurs de paroi et pressions de transport élevées dans le cas du gaz naturel), combinées à une ténacité élevée à basse température et une bonne soudabilité. Le laminage thermomécanique peut être regroupé sous le terme générique de « procédé de contrôle thermomécanique » (TMCP). La différence essentielle avec les autres procédés de laminage décrits ci-dessus est le fait que le laminage est utilisé non seulement comme procédé de mise en forme mais aussi systématiquement pour l'obtention de la combinaison spécifique de propriétés requises. Le laminage thermomécanique peut donc être défini comme un procédé qui vise à obtenir une structure avec une granulométrie effective fine, permet une combinaison favorable des propriétés de service et est adapté à la composition de l'acier. Le processus est composé d'une séquence des étapes suivantes contrôlées en termes de temps et de température.

- Le réchauffage de la brame dans le four de réchauffage se fait avec une température de chute définie.

- Le laminage est basé sur une séquence de passes spécifiée avec un laminage de finition dans l'austénite non recristallisante ou la zone biphasée (alpha plus gamma).

- Le refroidissement se fait soit dans l'air, soit dans la cheminée, soit sous forme accélérée dans la ligne de refroidissement, jusqu'à une température finale de refroidissement définie.

- Éventuellement, un traitement thermique supplémentaire (revenu) est effectué.

Cette brève définition nécessite des explications supplémentaires. Les avantages essentiels du laminage thermomécanique reposent sur les effets du micro-alliage, par exemple le niobium, qui atteint son plein effet même à de faibles niveaux de teneur de 0,02 % à 0,05 %. Le niobium retarde ou supprime la recristallisation de l'austénite (reformation des grains entre les différentes passes de laminage). L'effet de déformation d'un grand nombre de passes à des températures de l'ordre de moins de 850°C est ainsi cumulé, permettant la formation de grains très fins lors de la transformation. Au cours du processus, le niobium forme des précipitations de nitrure de carbone qui bloquent les déplacements dans le réseau atomique et entraînent ainsi des augmentations de la limite d'élasticité et de la résistance à la traction.

Ces deux effets du niobium peuvent être exploités au moyen d'une adaptation du procédé et permettent de réduire la teneur en éléments d'alliage et la teneur en carbone à tel point que des valeurs de ténacité élevées et une bonne soudabilité peuvent être atteintes à une limite d'élasticité et une résistance à la traction identiques ou supérieures. L'exploitation des mécanismes de renforcement pour atteindre au mieux le profil de propriété spécifié au moyen de la « sélection de microstructures » peut être réalisée au moyen d'une gamme appropriée d'équipements dans le laminoir. De plus, dans cette méthode, les températures sont spécifiées et réglées avec précision pour le laminage de finition et pour le refroidissement dans les systèmes de refroidissement des plaques.

Le contrôle soigneusement ciblé des processus complexes ci-dessus nécessite une interaction étroite entre l'équipement mécanique et les systèmes d'automatisation.

Automatisation et contrôle des processus

Le laminoir à tôles fortes est contrôlé par l'électricité, les instruments et le système d'automatisation. L'électricité, les instruments et le système d'automatisation comprennent les systèmes de mesure technologiques, les instruments, les systèmes sensoriels, les systèmes d'automatisation de niveau 1 et de niveau 2 avec des modèles de processus et l'IHM (interface homme-machine) pour l'ensemble de l'usine. L'électricité comprend la technologie d'entraînement complète avec transformateurs, convertisseurs, entraînements principaux et auxiliaires ainsi que les moteurs de la table à rouleaux.

Les éléments essentiels pour l'automatisation du laminoir à plaques sont (i) le suivi des matériaux du four de réchauffage à l'empileur de plaques, (ii) la cadence du laminoir pour un débit optimal, (iii) le calcul du programme de passage pour les cages d'ébauche et de finition, (iv) systèmes de contrôle technologique tels que le contrôle de la largeur et de l'épaisseur des cages de laminoir, (v) le modèle d'installation, le contrôle du volume de liquide de refroidissement et le masquage des bords pour le refroidissement de la plaque, et (vi) le modèle d'installation et le réglage hydraulique des rouleaux niveleurs pour le chaud et niveleurs de plaque froide (commande d'entraînement). Les modèles de processus technologiques sont cruciaux pour la productivité et la qualité des produits. Les principaux modèles technologiques sont le modèle « calcul du programme de passage », le modèle « contrôle du profil et de la planéité » et les modèles de refroidissement et de nivellement.

Le fonctionnement complet du laminoir à plaques est contrôlé en appliquant des modèles mathématico-physiques qui décrivent précisément les différents processus. Le suivi des matériaux rend la logistique au sein du laminoir, c'est-à-dire du laminoir à la ligne de finition, parfaitement transparente. Combiné au modèle Pass Schedule ainsi qu'au contrôle du profil et de la planéité, il facilite le laminage thermo-mécanique en fonctionnement multi-plaques. Cela garantit une productivité élevée du laminoir. Le pupitre de commande du laminoir a normalement une conception ergonomique. Les systèmes IHM sont agencés pour correspondre à la vue de l'opérateur, lui donnant une représentation orientée vers la production du processus montrant tous les systèmes pertinents.

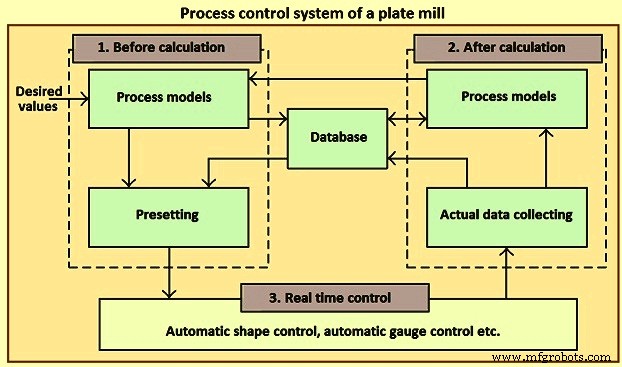

Le processus de laminage des plaques passe par plusieurs étapes. Initialement, une brame est réchauffée à la température de recristallisation (environ 1 200 degrés Celsius) dans le four, et elle est laminée sur une plaque cible finale après un certain nombre de passages dans le laminoir à plaques. Ensuite, la microstructure de la plaque est contrôlée par la transformation de phase de l'austénite lors des processus de refroidissement. Après l'extraction de la brame du four de réchauffage, les séquences d'opérations dans la section de laminage sont déterminées par un algorithme de calcul de passe, qui calcule les séquences d'opérations de laminage nécessaires et prédit les caractéristiques de la plaque après chaque passe. La figure 5 montre les séquences de roulement dans chaque passe qui se compose de trois étapes, à savoir (i) l'étape de calcul avant, (ii) l'étape de contrôle en temps réel (ou phase de roulement) et (iii) l'étape de calcul après.

Fig 5 Système de contrôle de processus d'un laminoir à plaques

Le processus de laminage de plaques est un processus compliqué avec de multiples variables, une non-linéarité et un couplage fort. En raison de la complexité de l'environnement de roulement, tels que les changements de constante de matériau, le coefficient de frottement, la rugosité de surface du rouleau, l'usure du rouleau, l'épaisseur du film d'huile et les conditions de lubrification, les résultats de calcul définis de la force de roulement, du couple de roulement, de la glissière avant, et la résistance à la déformation sont différentes du processus de laminage réel. La force de laminage est le paramètre d'équipement le plus important et le paramètre technologique du laminoir, car c'est la base importante de la technologie de traitement du plastique, de la conception de l'optimisation de l'équipement et du contrôle des processus. La précision de calcul de la force de laminage affecte directement la précision de réglage du programme de laminage. De plus, c'est la clé pour utiliser pleinement la capacité de régulation de l'épaisseur et de la tête en acier.

Comme la force de roulement conventionnelle est calculée par le modèle mathématique de la force de roulement basé sur l'expérience et les statistiques, il y a quelques défauts dans le processus d'utilisation. Premièrement, aux fins du contrôle en ligne, le modèle mathématique général est simplifié sous certaines hypothèses, de sorte qu'il ne peut pas fournir une valeur prédictive suffisamment précise. Secondly, because of the variation of the measurement errors and system characteristics, the parameter errors of model are also great. Therefore, in order to improve the accuracy of rolling force setting, adaptive and self-learning methods based on instant information are used to modify the model.

Rolling schedule plays an important role in the process of plate rolling production. And an excellent rolling schedule is the basic guarantee for the production capacity of rolling mill, for it can improve the quality of products. The medium and thick plate rolling schedule mainly includes the reduction (load) system, the speed system, the temperature system, and the roller type system. Based on the technical requirements of steel, raw material conditions, temperature conditions, and the actual situation of production equipment, rolling schedule design can make artificial calculation or computer calculation to determine the actual reduction, no-load roll gap, rolling speed, and other parameters with the use of mathematical formulas or charts; in the meanwhile, according to the adaptive correction and processing under condition of actual rolling, rolling schedule design can give full play to the equipment potential, increase production, guarantee quality, make operation easy, and make equipment safe.

For the development of the correct rolling schedule, a reasonable reduction (load) distribution is to be determined. Because of the characteristics of the plate rolling, whether it is the traditional optimization method or intelligent optimization method, the whole process of optimization is normally summarized as four steps namely (i) determination of the objective function of rolling load distribution according to the actual production conditions, (ii) determination of the constraint conditions according to the actual production conditions, (iii) choosing of the appropriate optimization method, and (iv) deriving the extreme value of the objective function and obtaining the process parameters when the objective function reaches its extreme value.

Processus de fabrication