Revêtement de couleur des aciers

Revêtement de couleur des aciers

Le revêtement de couleur est un terme utilisé pour décrire l'application d'un revêtement organique décoratif et/ou protecteur sur un substrat en acier fourni sous forme de bobine. L'acier revêtu de couleur est également appelé acier prélaqué.

Les revêtements de couleur sont des revêtements de peinture et sont des produits spécialisés, qui sont utilisés pour donner à l'acier une protection à long terme dans une large gamme de conditions corrosives, allant de l'exposition atmosphérique à l'immersion complète dans des solutions fortement corrosives. Un revêtement de couleur fournit peu de résistance à l'acier du substrat, mais il protège l'acier afin que sa résistance et son intégrité puissent être maintenues.

Le revêtement de couleur de l'acier est un processus industriel continu et hautement automatisé pour le revêtement efficace des bobines d'acier. Dans ce processus d'application de revêtement de couleur, l'acier du substrat reçoit un revêtement protecteur et décoratif. Ce processus de revêtement de couleur est également appelé revêtement duplex.

Le processus de revêtement de couleur de l'acier conformément à la norme EN 10169:2010 est un "processus dans lequel un matériau de revêtement organique est appliqué sur une bande métallique laminée dans un processus continu qui comprend le nettoyage, si nécessaire, et un prétraitement chimique de la surface métallique et une ou deux faces, application simple ou multiple de peintures (liquides) ou de poudres de revêtement qui sont ensuite durcies ou/et stratification avec des films plastiques permanents".

La première ligne de revêtement de couleur a été lancée en Europe dans les années 1940. Il est devenu immédiatement très populaire en raison de ses avantages inhérents de base qui sont donnés ci-dessous.

- Plus grande productivité

- Une application de revêtement hautement sophistiquée et contrôlée par ordinateur

- Avantages environnementaux et économies d'énergie

- Propriétés plus cohérentes des feuilles enduites

- Moins de gaspillage de matériau de revêtement

Le revêtement de couleur fait généralement référence à l'application d'une couche de peinture liquide sur le substrat dans un processus automatique et continu après le prétraitement. L'acier prélaqué coloré est un produit à très haute valeur ajoutée qui combine les meilleures propriétés du substrat et du revêtement organique, lui conférant en outre une finition esthétique, un haut degré de durabilité et une haute résistance à la corrosion. L'épaisseur du revêtement de couleur est généralement comprise entre 15 microns et 40 microns et les finitions sont lisses, mates, brillantes, texturées et imprimées. Pour les tôles revêtues de couleur standard, l'épaisseur de l'acier du substrat varie généralement de 0,2 mm à 1,6 mm et la largeur varie de 600 mm à 1 600 mm.

Le revêtement de couleur est effectué sur divers substrats d'acier pour produire des produits les plus rentables et de qualité garantie avec une couche de finition compatible avec l'environnement. Les aciers de substrat normalement utilisés sont indiqués ci-dessous.

- Acier laminé à froid

- Acier galvanisé à chaud

- Acier électrozingué

- Galvalume – Il est également connu sous le nom de Zincalume et se compose de 55 % d'aluminium, 43,5 % de zinc et 1,5 % de silicium en poids.

- Galfan – Il est composé à 95 % de zinc et à 5 % d'aluminium

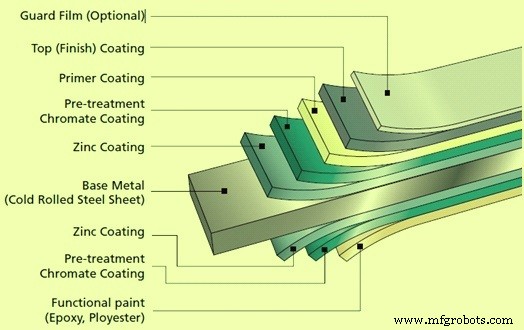

Les dispositions schématiques de la structure du revêtement de couleur sont illustrées à la figure 1,

Fig 1 Dispositions schématiques de la structure du revêtement de couleur

Processus de revêtement

La ligne de revêtement de couleur traite à la fois les bobines d'acier laminées à froid et revêtues de métal. La ligne de revêtement de couleur continue commence par dérouler la bobine à traiter et joindre mécaniquement l'extrémité de tête de la bande à l'extrémité de queue de la bobine précédente. En raison du fonctionnement continu, la ligne comprend deux accumulateurs de bande, qui alimentent la bande au processus de revêtement lors des changements de bobine.

Comme première étape de production d'un tel matériau, un prétraitement est effectué pour assurer une surface de substrat uniforme et propre. Le prétraitement du substrat est une opération très importante requise pour une meilleure formabilité par adhérence des tôles d'acier revêtues de couleur. Par la suite, la surface est activée au moyen d'une conversion sans chromate pour assurer une bonne protection contre la corrosion et l'adhérence du revêtement primaire suivant. Cela peut être appliqué sur la surface supérieure et/ou inférieure. Avant d'entrer dans l'étape suivante du processus, la bande doit être séchée uniformément.

Certains producteurs de revêtement de couleur utilisent la technologie «sans rinçage» à la place de la phosphatation (revêtement de phosphate) sur la bande d'acier du substrat en raison d'un meilleur entretien du bain, d'une structure cristalline uniforme du revêtement ainsi que pour répondre à la demande des utilisateurs finaux pour plus de flexibilité de l'acier revêtu .

Le prétraitement de revêtement sans rinçage est une très fine couche de traitement chimique qui lie la surface du revêtement de l'acier aux matériaux de revêtement organiques appliqués ultérieurement pour assurer une excellente adhérence du matériau de revêtement organique et une résistance à la corrosion du substrat en acier.

Dans le cas du prétraitement chimique, la surface de la bande est lavée et une couche de passivation est ajoutée en quatre phases. La couche de passivation améliore la résistance à la corrosion du produit et l'adhérence du primaire.

Après le prétraitement, le primaire en couche uniforme d'épaisseur uniformément contrôlée est appliqué sur la surface prétraitée. L'apprêt offre une flexibilité au système de revêtement de couleur ainsi qu'une résistance à la corrosion car il contient des inhibiteurs de corrosion. L'apprêt est durci au four avec des contrôles de température précis et avec une grande précision.

Différents types d'apprêts sont disponibles à base de diverses résines telles que l'époxy, le polyester, le polyuréthane et le PVC (chlorure de polyvinyle). Les apprêts époxy sont préférés pour une utilisation dans les toitures car ils contiennent des pigments de chromate pour une meilleure résistance à la corrosion. Le chrome hexavalent (chrome VI) sert de coupleurs électrochimiques qui peuvent résister à l'action corrosive sur la plupart des surfaces métalliques. Cependant, ces composés sont largement utilisés dans les revêtements industriels, sont classés comme «cancérigènes» (catégorie 1 et 2) ainsi que toxiques et dangereux pour l'environnement. C'est pourquoi certains producteurs ont développé des primaires sans chromate.

La ligne de revêtement de couleur a normalement deux couches. Le premier applique l'apprêt sur les deux faces de la bande et le second applique la couche de finition et la sous-couche. Après les deux couches, il y a des fours à convection, où les revêtements de couleur sont durcis à l'air chaud.

La plupart des marchés de la toiture et de la construction pour les tôles à revêtement coloré utilisent des couches de finition à base de polyester, de polyuréthane (PU), de fluorocarbone, de fluorure de polyvinylidène (PVDF), de polyester modifié au silicone (SMP) et de plastisols pour une rentabilité et une durabilité.

Pour le revêtement multicouche, une couche de finition peut être appliquée au-dessus de la couche de revêtement primaire (également sur la surface supérieure et/ou inférieure) pour répondre aux exigences de qualité les plus élevées sur le produit final.

La couche de finition contient une combinaison de pigments de couleur et d'additifs qui fournit la couleur requise et d'autres propriétés de performance comme la résistance aux ultraviolets, etc.

Après les fours, la bande peinte est trempée dans l'eau. Si le stratifié est appliqué comme couche de finition, cette dernière couche applique un adhésif qui est activé dans le four. Un film laminé est pressé sur la bande d'acier par un rouleau immédiatement après la sortie du four. Un film protecteur peut également être appliqué sur le revêtement, ce qui protégera le revêtement des dommages et de la saleté lors du traitement ultérieur par le client. Avant l'enroulement, la surface de la bande est contrôlée visuellement. Un échantillon découpé de la bande subit un contrôle qualité dans le laboratoire de la ligne de revêtement de couleur.

Avant le refroidissement final, un dispositif peut être installé pour appliquer une feuille de protection sur la surface chaude, selon les exigences des clients.

Enfin, la bande peut être inspectée dans la zone d'inspection et classée selon les spécifications des clients et les exigences du marché.

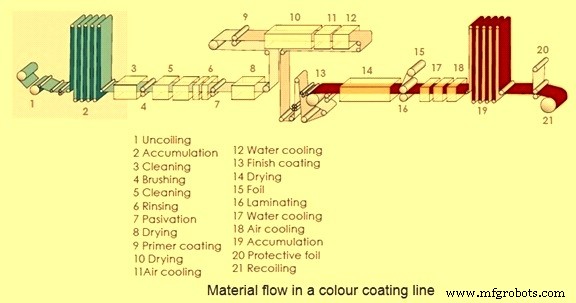

Une ligne de revêtement de couleur typique montrant le flux de matériau est illustrée à la Fig 2.

Fig 2 Flux de matériau typique dans une ligne de revêtement couleur

Tests effectués pour le contrôle de la qualité de l'acier revêtu

Voici les tests effectués sur les aciers revêtus de couleur

- Test d'impact - Ce test est effectué pour déterminer la résistance du revêtement de couleur aux dommages mécaniques. Il est réalisé par le test du poids tombant selon les normes ASTM D 2774-84. Cette méthode est utilisée pour vérifier la fissuration ou la perte d'adhérence dans des zones autres que la zone d'impact. Pour le test, l'échantillon est fixé au bas de l'équipement à l'aide de deux fixations. Selon le poids standard ci-dessus de 4,76 kg +/- 28 g est autorisé à tomber librement d'une hauteur de 57 cm.

- Test d'adhérence en flexion - Le test d'adhérence en flexion est effectué conformément à la norme ASTM D4145-83, pour évaluer l'adhérence des films de revêtement aux substrats en acier. Au cours de l'essai, une courbure à 180 degrés est réalisée en appliquant une force dans une machine à cintrer. L'échantillon est plié à deux fois l'épaisseur (2t) du substrat pour évaluer l'adhérence du revêtement de couleur. S'il échoue après 2 t de pliage, il est considéré comme un échec du test d'adhérence en flexion.

- Test de flexibilité - Le test de flexibilité est effectué conformément à la norme ASTM D522. Il est utilisé pour déterminer la résistance de la flexibilité à la fissuration du revêtement de couleur sur le substrat en tôle d'acier. Un mandrin conique est utilisé pour le test. L'échantillon de tôle d'acier revêtue est plié sur le mandrin à 180 degrés en une seconde. Après le pliage, le film de revêtement de couleur est examiné pour détecter les fissures et le délaminage du substrat en acier.

- Test de dureté - Ceci est également connu sous le nom de test au crayon et bien que ce test la dureté du revêtement de couleur soit déterminée pour évaluer les dommages mécaniques. Ce test est effectué selon la norme ASTM D 3363-74. Cette méthode est utilisée pour vérifier la dureté. L'échantillon est fixé au bas de l'équipement à l'aide de deux fixations. Selon cette norme, le deuxième rouleau spécifié haute dureté est de 2H minimum. Pour ce test, un crayon Faber Castle est utilisé.

- Test de résistance chimique - La résistance chimique du revêtement de couleur est évaluée en immergeant les revêtements de couleur dans de l'eau distillée, une solution aqueuse à 5 % de NaOH et une solution aqueuse à 5 % de solution H2SO4 pendant 24 heures. Les échantillons sont évalués à la recherche de preuves d'attaques chimiques nuisibles. Les évaluations des échantillons indiquent généralement des variations de brillance, de couleur et d'adhérence. La surveillance des problèmes tels que la formation de cloques, le décollement, le farinage et la fissuration est effectuée grâce à ce test.

- Test au brouillard salin - Ce test est effectué conformément à la norme ASTM B117 pour juger de la performance du revêtement de couleur dans l'environnement marin contenant du sel. Au cours de ce test, l'échantillon de revêtement de couleur est exposé à un brouillard salin dans une chambre scellée personnalisée. 5% de solution saline de NaCl est prise comme standard pour générer le brouillard salin. D'autres paramètres tels que la température, la pression atmosphérique, l'orientation de l'échantillon, etc. sont conservés. L'évolution de la corrosion est évaluée par examen visuel après un intervalle donné.

- Test de résistance à la chaleur - Pour ce test, la taille standard de l'échantillon est conservée à l'intérieur du four électrique à moufle pendant 12 heures à une température de 1250 deg C. Toutes les heures, l'échantillon est sorti pour inspection et on observe les cloques, le changement de couleur et brillant.

- Test MEK (méthyléthylcétone) - Pour ce test, du coton est trempé dans une solution MEK. Une charge de 1 kg est appliquée sur l'échantillon et l'échantillon est frotté avec du coton jusqu'au pouce 100 fois. La laine de coton est retrempée dans la solution MEK tous les 25 frottements. L'échantillon est observé pour le revêtement de couleur qui se décolle.

Applications

Les applications de l'acier revêtu de couleur sont les suivantes.

- Toiture et revêtement mural industriels/domestiques

- Entrepôts frigorifiques et entrepôts

- Faux plafond, stores vénitiens intérieurs

- Aéroports, atriums dans les centres commerciaux et les salles d'exposition

- Gouttière

- Clôtures et murs

- Électroménagers (électroménagers) tels que réfrigérateurs, congélateurs, machines à laver, etc.

- Panneaux de contrôle électrique

- Tuiles de toiture

- Extrémités du tambour

- Boîtiers et boîtiers

- Meubles et rayonnages industriels

- Mobilier de bureau

- Carrosseries d'autobus, autocars ferroviaires et autocars de luxe, etc.

Avantages

Lorsque le revêtement de couleur et l'acier galvanisé sont utilisés ensemble, le contrôle de la corrosion fourni est supérieur à l'un ou l'autre système utilisé seul. Le revêtement galvanisé protège l'acier de base, fournissant une protection cathodique et barrière et le revêtement de couleur ralentit la vitesse à laquelle le zinc est consommé, prolongeant considérablement la durée de vie de l'acier galvanisé. Une fois que le revêtement de couleur a été altéré ou endommagé, le zinc est disponible pour fournir une protection cathodique et barrière pour éviter la rouille après le décollement de la peinture. En raison de cet effet synergique pour un revêtement duplex, il offre une protection contre la corrosion 1,5 à 2,5 fois plus longue que la somme des durées de vie du zinc et du revêtement de couleur utilisés individuellement. Les différents avantages du revêtement de couleur sont donnés ci-dessous

- Excellente résistance à la corrosion

- Résistance au pelage et à l'écaillage

- Attrait esthétique qui permet la créativité architecturale

- Excellente formabilité et flexibilité de conception

- Facile à installer

- Sans entretien

- Recyclable et respectueux de l'environnement

- Léger mais structurellement solide, capacité à résister aux vents violents

- Efficacité thermique

Processus de fabrication

- Quels sont les différents types d'acier

- Laine d'acier

- Ciseaux

- Zinc

- Acier inoxydable

- Qu'est-ce que l'acier ? - Propriétés, utilisations | Types d'aciers

- Un aperçu de l'acier à outils et de ses applications

- Éléments à prendre en compte lors du choix d'une nuance d'acier à outils

- Un aperçu de l'acier à outils et de ses applications connexes