Détecteur de monoxyde de carbone

Contexte

Un détecteur de monoxyde de carbone est un appareil électronique qui détecte la présence de monoxyde de carbone (CO) dans un bâtiment et déclenche une alarme pour avertir les occupants de s'échapper. Le monoxyde de carbone est un gaz inodore et toxique qui peut être généré par les chaudières à gaz et les chauffe-eau, les cuisinières, les radiateurs ou les poêles à bois s'ils fonctionnent mal ou s'ils ne sont pas correctement ventilés. Les voitures, les générateurs portables et les équipements de jardinage à essence génèrent également du monoxyde de carbone et peuvent causer des problèmes s'ils sont utilisés dans des espaces clos ou des garages attenants. Une fois inhalé, le monoxyde de carbone inhibe la capacité du sang à transporter l'oxygène en remplaçant l'oxygène dans les globules rouges, empêchant l'apport d'oxygène d'atteindre les organes du corps. Cette privation d'oxygène peut causer des dommages variables selon le niveau d'exposition. Une faible exposition peut provoquer des symptômes pseudo-grippaux, notamment un essoufflement, de légers maux de tête, de la fatigue et des nausées. Une exposition à un niveau plus élevé peut provoquer des étourdissements, une confusion mentale, de graves maux de tête, des nausées et des évanouissements. Une exposition prolongée à un niveau élevé peut entraîner la mort. Selon la Consumer Product Safety Commission des États-Unis, plus de 2 500 personnes mourront et 100 000 seront gravement blessées par le monoxyde de carbone au cours des 10 prochaines années.

La technologie utilisée pour détecter le monoxyde de carbone a été développée à l'origine pour des applications industrielles. Par exemple, l'industrie chimique utilise un certain nombre de capteurs de gaz électroniques pour des applications analytiques. Les premiers capteurs industriels impliquaient un capteur à double chambre, qui oxydait le monoxyde de carbone et comparait la chaleur d'oxydation de la chambre d'essai à une chambre de référence. Ce type d'oxydation nécessite un catalyseur spécial à base d'oxyde de platine et une source de chaleur pour brûler le monoxyde de carbone. Ces systèmes étaient inacceptables pour un usage domestique en raison de leur complexité de fonctionnement, de leur coût et de leur manque de sensibilité. Cependant, au cours de la dernière décennie environ, les détecteurs de monoxyde de carbone domestiques sont devenus possibles grâce aux améliorations apportées à la technologie avancée de détection de gaz. D'autres facteurs clés ont également contribué à la popularité croissante des détecteurs de CO. L'un est l'augmentation de l'utilisation d'autres appareils de sécurité domestique, tels que les détecteurs de fumée. Un autre est la prise de conscience accrue des dangers du monoxyde de carbone. Aujourd'hui, des détecteurs de CO relativement bon marché peuvent être achetés pour aussi peu que 30 à 80 $. En fait, de nombreuses villes exigent désormais qu'au moins un détecteur de fumée soit installé dans chaque maison, appartement et hôtel.

Conception

Le facteur de conception le plus important pour un détecteur de CO est le type de capteur qu'il utilise. Les détecteurs domestiques peuvent être conçus avec plusieurs types de capteurs différents. Le type le plus simple est connu sous le nom de carte de détection. Ce sont des cartes en panneaux de fibres imprimées avec un point qui change chimiquement de couleur lorsqu'il est exposé au monoxyde de carbone. Ce type de détecteur ne déclenche pas d'alarme et nécessite des contrôles réguliers pour déterminer s'il a été exposé au monoxyde de carbone. Bien qu'ils soient peu coûteux (4 $ à 18 $), ils n'offrent pas une protection suffisante pour être utilisés comme détecteur principal. Le capteur de gel biomimétique est une technologie plus sophistiquée, conçue pour imiter la réponse du corps au monoxyde de carbone en absorbant continuellement le gaz. Cependant, comme ce type de capteur absorbe constamment du monoxyde de carbone, il ne peut pas se remettre à zéro correctement et est donc plus sujet aux fausses alarmes. De plus, le capteur de gel biomimétique peut prendre jusqu'à 48 heures pour se réinitialiser après une exposition, période pendant laquelle les occupants de la maison ne sont pas protégés. Les capteurs à oxyde métallique sont plus précis et constituent le type de capteur le plus couramment utilisé dans les modèles domestiques. Ce type de capteur utilise des circuits de dioxyde d'étain à l'état solide, qui nettoient rapidement et surveillent en permanence la présence de monoxyde de carbone dans l'air. Les détecteurs construits avec cette technologie peuvent afficher la concentration de CO sous forme de lecture numérique. Lorsqu'un niveau de CO spécifique est atteint, le détecteur déclenche une alarme. Cependant, ces détecteurs ont une capacité d'autodiagnostic limitée pour déterminer l'efficacité ou l'état de fonctionnement du capteur. De plus, ils peuvent être sensibles aux gaz autres que le monoxyde de carbone qui se trouvent dans la maison tels que les propulseurs de laque pour cheveux. Enfin, la précision de ce type de capteur peut dériver jusqu'à 40 % après six mois d'utilisation. Un autre type de capteur utilisé par certains fabricants est la technologie de détection électrochimique Instant Detection and Response (IDR), qui est considérée comme la méthode de détection la plus efficace. La technologie IDR est utilisée comme norme de l'industrie pour les équipements de détection professionnels et détectera instantanément la présence de monoxyde de carbone. Les détecteurs construits avec cette technologie ne réagiront pas aux autres gaz et sont précis à plus ou moins 3 %.

Un autre facteur de conception important est le type de source d'alimentation pour le détecteur. Des détecteurs à piles et à courant alternatif sont disponibles. Les détecteurs à piles sont faciles à installer, faciles à déplacer et continuent de fonctionner pendant les pannes de courant lorsque des systèmes de chauffage d'urgence peuvent être utilisés. Cependant, les batteries doivent être remplacées au moins tous les deux ans. D'autre part, les détecteurs enfichables alimentés en courant alternatif ne nécessitent pas de remplacement de batterie. Ces unités alimentées électriquement sont capables d'effacer une fausse lecture en quelques minutes. Des détecteurs enfichables avec batterie de secours sont également disponibles à un coût légèrement supérieur. En plus des modèles à batterie et enfichable, certains modèles sont disponibles et peuvent être câblés en place. Ce style permet à plusieurs détecteurs d'être câblés ensemble afin qu'ils déclenchent tous une alarme lorsque le monoxyde de carbone est détecté par l'un des détecteurs.

Composants

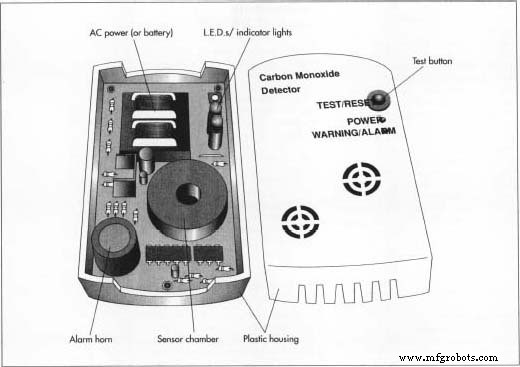

Les détecteurs de monoxyde de carbone sont assemblés à partir des composants suivants :un capteur, qui est capable de mesurer la concentration du gaz et d'envoyer un signal lorsque la concentration de monoxyde de carbone atteint des niveaux prédéterminés; un microprocesseur, capable de recevoir des signaux électriques du capteur et capable d'envoyer des signaux à l'avertisseur sonore et au panneau de commande ; un affichage visuel (généralement un panneau d'affichage à cristaux liquides (LCD)), qui communique le niveau de CO et d'autres informations de fonctionnement ; un circuit d'alarme capable de générer un son suffisamment fort pour réveiller les personnes qui dorment dans les zones adjacentes au détecteur ; une connexion d'alimentation (soit une prise secteur, une connexion de batterie ou les deux) ; une carte de circuit imprimé, qui sert de base aux composants électroniques; et un boîtier en plastique qui maintient tous les composants ensemble.

Le processus de fabrication

La fabrication d'un détecteur de monoxyde de carbone comporte trois étapes principales. La première étape est la fabrication des composants électroniques individuels et la fixation de ces composants sur la carte de circuit imprimé. La seconde est la fabrication du boîtier en plastique. La troisième étape implique l'assemblage de tous les composants, les tests pour confirmer les performances et l'emballage pour l'expédition.

Construction des composants

- 1 Le circuit imprimé est assemblé à partir de plans schématiques en plaquant (ou en ajoutant) du cuivre sur la surface du substrat selon le motif souhaité. Les diverses diodes et composants du circuit sont insérés dans des trous de la carte et soudés en place. Les principaux composants du détecteur tels que la chambre du capteur, le klaxon d'alarme et le panneau d'affichage LCD sont généralement fabriqués séparément par des sociétés spécialisées dans les composants électroniques. Ceux-ci sont souvent achetés par le fabricant du détecteur de fumée.

Fabrication de boîtiers en plastique

- 2 Le boîtier en plastique est fabriqué par un processus de moulage par injection dans lequel la résine plastique et d'autres additifs sont mélangés, fondus et injectés dans un moule en deux pièces

La production de un Le détecteur de monoxyde de carbone comporte trois étapes principales. La première étape est la fabrication des composants électroniques individuels et la fixation de ces composants sur la carte de circuit imprimé. La seconde est la fabrication du boîtier en plastique. La troisième étape implique l'assemblage de tous les composants, les tests pour confirmer les performances et l'emballage pour l'expédition. sous pression. Une fois le plastique refroidi, le moule est ouvert et le boîtier en plastique est éjecté. Les pièces peuvent nécessiter un brossage manuel pour lisser les petites imperfections ou bavures du plastique.

La production de un Le détecteur de monoxyde de carbone comporte trois étapes principales. La première étape est la fabrication des composants électroniques individuels et la fixation de ces composants sur la carte de circuit imprimé. La seconde est la fabrication du boîtier en plastique. La troisième étape implique l'assemblage de tous les composants, les tests pour confirmer les performances et l'emballage pour l'expédition. sous pression. Une fois le plastique refroidi, le moule est ouvert et le boîtier en plastique est éjecté. Les pièces peuvent nécessiter un brossage manuel pour lisser les petites imperfections ou bavures du plastique.

Assemblage final et conditionnement

- 3 Le circuit imprimé est installé dans le boîtier et les connexions appropriées sont effectuées. Un bouton de test est installé, un support de montage est ajouté et un couvercle est mis en place pour terminer l'assemblage. Les étiquettes d'identification et d'avertissement appropriées sont apposées avec un adhésif sensible à la pression. Les performances d'un nombre représentatif d'unités sont testées avant l'emballage. Enfin, les unités sont emballées et expédiées aux distributeurs.

Contrôle qualité

La caractéristique clé du contrôle qualité de la fabrication des détecteurs de CO est l'étalonnage du capteur. Les détecteurs de CO de qualité supérieure sont en réalité des moniteurs de gaz, qui évaluent en permanence la concentration locale de CO par rapport à un étalon interne. Ce processus d'étalonnage permet aux capteurs de faire la distinction entre un niveau de fond normal de CO et une concentration dangereusement élevée. Dans des conditions normales, un niveau de fond acceptable peut atteindre 25 à 35 parties par million (ppm). Une exposition nocive peut se produire si la concentration atteint la plage de 75 à 100 ppm. Les normes du Underwriter Laboratory pour les détecteurs de CO exigent qu'ils déclenchent une alarme dans les 90 minutes suivant l'exposition à 100 ppm de CO ; dans les 35 minutes en cas d'exposition à 200 ppm; et dans les 15 minutes lorsqu'il est exposé à 400 ppm. Les premiers détecteurs de CO devaient être étalonnés manuellement en plaçant l'instrument dans un environnement de concentration de CO connue et en mesurant les résultats. Cependant, ce processus était coûteux et prenait du temps et n'était donc utilisé que pour des équipements industriels coûteux. Avec la popularité croissante des unités domestiques, des méthodes d'étalonnage plus efficaces étaient nécessaires. Les détecteurs modernes de haute qualité sont équipés de fonctions d'étalonnage internes, qui peuvent effectuer régulièrement des tests de diagnostic des émissions de gaz à faible niveau pour confirmer la précision et l'état de fonctionnement du capteur. Si le détecteur découvre un problème avec le capteur, il émet un motif sonore spécial pour alerter les occupants que le capteur est défectueux. De plus, chaque détecteur est équipé d'un bouton de test pour permettre une évaluation manuelle du circuit d'alarme.

Underwriters Laboratory (UL) a publié des normes de qualité qui ont été adoptées par l'industrie des détecteurs de CO. Depuis le 1er octobre 1995, un détecteur doit porter le numéro « UL 2034 » s'il est conforme aux normes de sécurité et de qualité en vigueur.

Le futur

L'avenir des détecteurs de monoxyde de carbone évolue constamment à mesure que des améliorations sont apportées à l'électronique de détection de gaz. La technologie IDR précédemment décrite est un exemple de cette technologie de pointe. Les futurs détecteurs intégreront également des fonctionnalités avancées similaires. La contrôlabilité accrue offerte par les interfaces contrôlées par ordinateur rendra les futurs appareils plus conviviaux. Ceux-ci offrent un avantage au consommateur dans les dispositifs de sécurité combinés. Par exemple, les futures générations de détecteurs commandés par ordinateur peuvent être reliées aux appareils électroménagers, qui sont les plus susceptibles de générer du monoxyde de carbone, tels que les fours à gaz ou les chauffe-eau. Lorsque l'appareil détecte des niveaux de CO inacceptablement élevés, il envoie un signal à l'appareil pour mettre fin au processus de combustion et couper le flux de gaz afin qu'aucun autre monoxyde de carbone ne soit libéré. Au fur et à mesure que de nouveaux modèles seront disponibles avec une sensibilité améliorée et d'autres fonctionnalités à valeur ajoutée, les détecteurs de CO deviendront encore plus conviviaux et seront encore plus utiles comme dispositifs de sauvetage.

Processus de fabrication