Fabrication d'acier neutre en carbone

Aciérie neutre en carbone

L'industrie sidérurgique est le secteur le plus important en termes d'émissions fossiles et industrielles totales mondiales, représentant environ 7 % à 9 % des émissions de gaz à effet de serre (GES). Dans le même temps, l'acier est le matériau de base des sociétés industrielles modernes. Une plus grande consommation d'acier va avoir lieu en raison de la nécessité d'étendre et d'améliorer les infrastructures et d'augmenter le niveau de vie mondial à un rythme suffisant pour atteindre un niveau satisfaisant. Par conséquent, il est difficile de trouver des voies permettant une utilisation sociétale de l'acier en tant que matériau, tout en évitant les impacts environnementaux négatifs de sa production.

Les processus traditionnels de production de fer et d'acier sont associés à de très fortes émissions de GES dans l'environnement. Les émissions actuelles des usines sidérurgiques se situent autour de 1,8 tonne de CO2 (dioxyde de carbone) par tonne d'acier brut (tCO2/tCS). Bien que d'importants efforts aient été déployés en permanence pour réduire les émissions de GES de la sidérurgie au cours des dernières décennies, des percées technologiques majeures sont en effet encore nécessaires si le secteur sidérurgique veut suivre le rythme des réductions d'émissions généralisées requises dans le cadre de l'Accord de Paris L'accord, qui vise à limiter l'augmentation de la température mondiale au début de ce siècle bien en dessous de 2 deg C au-dessus des niveaux préindustriels, et stipule que les efforts doivent être dirigés vers un objectif plus ambitieux de seulement 1,5 deg C d'augmentation de la température.

Les émissions de CO2 de l'industrie sidérurgique sont parmi les plus difficiles à réduire, car le carbone est utilisé comme agent réducteur stoechiométrique dans la production de fer et d'acier dans la plupart des aciéries. Ce carbone se retrouve sous la forme d'un mélange CO/CO2 dans les gaz de l'aciérie, qui sont brûlés pour générer de la chaleur, de l'électricité et davantage de CO2. Des stratégies de capture et de stockage du carbone (CCS), de capture et d'utilisation du carbone (CCU) ou d'évitement du CO2 existent dans la production de fer et d'acier, mais dépendent fortement de la disponibilité d'énergie électrique renouvelable pour la production d'hydrogène ( H2).

Les estimations actuelles de la demande future d'acier varient considérablement, le taux de croissance annuel prévu fluctuant entre 1,4 % et 3,3 %. Avec ce taux de croissance, la demande d'acier projetée d'ici 2025 s'élève à 2,4 milliards de tonnes. La décarbonation partielle de cette industrie sidérurgique en pleine croissance ne peut être obtenue que grâce à des améliorations de l'efficacité et à l'intégration de l'énergie électrique renouvelable dans les filières sidérurgiques conventionnelles, alors qu'une décarbonation complète nécessite de nouvelles technologies sans carbone et/ou à émissions négatives. D'autre part, les tentatives de décarbonisation des processus de production de fer et d'acier n'ont pas atteint le niveau d'une adoption industrielle à grande échelle, malgré les efforts substantiels de recherche et développement (R&D) en cours actuellement. La faisabilité et l'applicabilité du CSC dans le contexte de la sidérurgie restent très douteuses dans le scénario actuel.

Dans la voie classique haut fourneau/four basique à oxygène (BF/BOF), le carbone (sous forme de coke et de charbon) est utilisé pour conduire les réactions de réduction endothermique ainsi que pour fournir les hautes températures nécessaires. Un procédé BF-BOF typique produit de 1,6 tCO2/tCS à 2,2 tCO2/tCS. Il existe des différences régionales considérables dans les émissions liées à l'acier, certains pays producteurs d'acier ayant une empreinte d'émissions de CO2 beaucoup plus élevée que les pays de l'OCDE (Organisation de coopération et de développement économiques). Il existe également des différences significatives entre les différentes filières sidérurgiques telles que BF-BOF, DRI-EAF (fer à réduction directe-four à arc électrique) et ferraille-EAF. Grâce aux améliorations technologiques, les aciéries ont régulièrement réduit leur taux de consommation de carburant au cours des cinq dernières décennies, au point que la route BF-BOF peut désormais être considérée comme largement optimisée. Les BF les plus efficaces au monde fonctionnent désormais à environ 5 % au-dessus du minimum théorique en termes d'émissions de CO2.

La transition de l'industrie lourde en général et de la sidérurgie en particulier vers la décarbonation a, jusqu'à très récemment, peu retenu l'attention du point de vue de la recherche sur l'énergie et le climat. Cependant, avec des émissions industrielles presque aussi élevées que celles de la production d'électricité, les mesures d'atténuation pour une décarbonation profonde doivent être poursuivies avec vigueur dans l'industrie sidérurgique. Les stratégies de décarbonation profonde pour l'industrie sidérurgique peuvent suivre en grande partie deux voies distinctes, comme indiqué ci-dessous.

- Modification des processus existants qui doivent être mis en œuvre pour éliminer les dépendances inhérentes aux combustibles fossiles. Cette voie a tendance à s'appuyer fortement sur l'utilisation de l'énergie électrique, soit directement, soit via le H2 produit par électrolyse.

- Maintien des processus existants en tant que tels et réduction des émissions grâce à une combinaison d'applications CSC et CCU et un passage à des sources renouvelables pour l'énergie de processus.

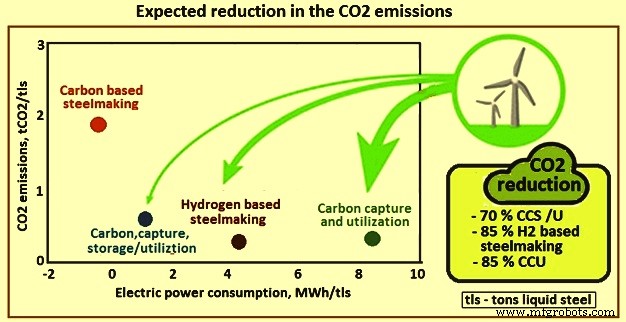

La catégorisation de ces deux voies telle qu'appliquée à l'industrie sidérurgique présente plusieurs caractéristiques ainsi que des défis et des opportunités liés à leur mise en œuvre, comme décrit ci-dessous. La figure 1 donne la réduction attendue des émissions de CO2 pour diverses alternatives.

Fig 1 Réduction attendue des émissions de CO2

Modification des processus existants

Avec la disponibilité croissante d'électricité renouvelable à faible coût, différentes formes d'électrification sont de plus en plus considérées comme des options intéressantes pour la décarbonation de l'industrie sidérurgique. Un certain nombre de solutions technologiques différentes ont été proposées à cette fin. Parmi les technologies les plus prometteuses figure l'électrolyse ou «électro-extraction» du minerai de fer. Cela implique l'utilisation de l'énergie électrique comme agent réducteur, similaire à la production d'aluminium (Al) à partir d'oxyde d'aluminium (Al2O3). Ce processus est encore à un stade précoce de développement et n'a jusqu'à présent été testé qu'à l'échelle du laboratoire, mais il représente une option de fabrication d'acier à haut rendement avec la promesse d'importantes réductions d'émissions à long terme.

L'électro-extraction est l'une des plus anciennes techniques électrolytiques utilisées pour extraire les métaux de leurs minerais en utilisant l'électricité. Cette technologie est normalement utilisée pour l'extraction électrolytique de métaux tels que le plomb, le cuivre et les terres rares. Il existe certaines technologies d'électro-extraction spécifiques au minerai de fer disponibles dans le commerce, à savoir (i) le procédé Boucher, l'électro-affinage en solution FeSO4-FeCl2, (ii) le procédé Eustis, l'électro-extraction en solution FeCl2 à l'aide de minerai de sulfure de fer, et (iii) le procédé Pyror, électro-extraction en solution de FeSO4 à partir de minerai de sulfure de fer. Cependant, l'extraction électrolytique plus généralement applicable de Fe à partir de minerai de fer n'a été établie qu'à l'échelle du laboratoire. En fonction de l'empreinte carbone du mix électrique utilisé pour l'électrolyse, cette voie peut être potentiellement décarbonée. Dans un scénario futuriste, dans lequel l'approvisionnement mondial en énergie primaire est dominé par des sources renouvelables, cette technologie offre un potentiel de réduction de carbone important. La présente initiative européenne SIDERWIN, qui est un projet dans le cadre d'Horizon 2020 avec un objectif de réduction des émissions de CO2 et de la consommation d'énergie de 87 % et 31 % (par rapport à la voie BF-BOF), vise respectivement à valider cette technologie à l'échelle pilote. , et démontrer un niveau de maturité technologique (TRL) d'ici 2022.

Une autre voie électrolytique qui a récemment suscité de l'intérêt pour la sidérurgie est l'électrolyse des oxydes fondus du minerai de fer (également connue sous le nom de pyro-électrolyse). Le procédé est similaire à la méthode standard pour la réduction d'Al à partir d'Al2O3 par le procédé Hall-Heroult, dans lequel Al2O3 est dissous dans un bain à 800 deg C de cryolite fondue (fluorure de sodium et d'aluminium), puis électrolysé entre des anodes de graphite (au-dessus ) et une cathode d'aluminium fondu (ci-dessous). Le fonctionnement d'un procédé similaire pour la réduction du minerai de fer à très haute température devrait entraîner une diminution potentielle de la consommation d'énergie par rapport aux voies d'électrolyse à basse température. Des preuves de concept ont été démontrées, mais la faisabilité technique avec des efficacités acceptables reste insaisissable. Les défis incluent la corrosivité des électrolytes fondus, le manque de matériaux d'anode appropriés et la compréhension mécaniste limitée des processus électrolytiques à très haute température. Bien que la production d'acier par électrolyse des oxydes en fusion offre des avantages économiques et environnementaux potentiels par rapport à la métallurgie extractive classique, sa faisabilité est loin d'être démontrée de manière convaincante en tant qu'alternative zéro carbone immédiate.

Une étude a comparé les besoins énergétiques et les émissions de CO2 de quatre voies de production d'acier différentes, à savoir le cas de référence BF-BOF, le BF-BOF avec captage du carbone (BF-CCS), le H2-DRI et le procédé d'électro-extraction. La voie électro-gagnante avait un besoin énergétique inférieur de 50 % au cas BF-BOF de référence, suivi par H2-DRI et BF-CCS avec des besoins énergétiques inférieurs de 28 % et 13 % respectivement. Il est important de noter que l'analyse conclut également qu'une réduction de plus de 50 % des émissions de CO2 n'est pas possible par la voie BF-CCS, alors que les voies de réduction de H2 et d'électro-extraction peuvent éventuellement conduire à une décarbonation complète du secteur sidérurgique. Les entrées sur le marché pour H2-DRI et electro-winning ne sont pas attendues avant 2035 et 2040 respectivement.

La consommation stoechiométrique de H2 pour la réduction de l'hématite est de 54 kg par tonne de fer. Une usine sidérurgique de 1 Mtpa (million de tonnes par an) a besoin d'une capacité d'usine H2 pouvant atteindre 70 000 cum à STP/heure. La production à grande échelle de H2 est actuellement réalisée par reformage à la vapeur de méthane. Cette option peut être conservée et même optimisée pour la fabrication de fer à base de H2, par exemple en ciblant une pureté de 97 % à 98 % de H2 au lieu de la pureté normale de 99,9 % et plus. Cependant, étant basé sur une ressource fossile, la performance en termes d'atténuation du CO2 reste globalement moyenne, à moins qu'une unité de captage du CO2 ne soit ajoutée, ce qui représente une stratégie différente de celle poursuivie actuellement. L'autre option préférable est de produire de l'H2 par électrolyse de l'eau, à condition que l'énergie électrique nécessaire soit non fossile. La taille de l'installation peut être obtenue en multipliant les cellules d'électrolyse. De nouvelles technologies améliorées ont également été identifiées, telles que les membranes échangeuses de protons et l'électrolyse à haute pression ou à haute température.

Dans la réduction basée sur H2, le minerai de fer est réduit par une réaction gaz-solide, similaire aux voies DRI. Le seul facteur de différenciation est que l'agent réducteur est du H2 pur au lieu du gaz CO (monoxyde de carbone), du gaz de synthèse ou du coke. HYBRIT, abréviation de « HYdrogen BReakthrough Ironmaking Technology », est une coentreprise entre trois sociétés suédoises, à savoir SSAB, LKAB et Vattenfall. Il vise à éliminer complètement le carbone de la fabrication de l'acier, en utilisant la réduction de H2. Le procédé HYBRIT appartient à une catégorie de concepts technologiques nettement plus proche du déploiement commercial.

Le procédé HYBRIT est basé sur l'utilisation de H2 comme agent réducteur, le H2 étant produit par électrolyse à base d'électricité renouvelable. D'un point de vue environnemental, l'avantage le plus important de ceci est que l'échappement de ce processus est de l'eau (H2O) au lieu de CO2, avec une réduction conséquente des émissions de GES. Comme pour la fabrication d'acier DRI conventionnelle, le fer produit à l'aide de la voie DRI à base de H2 peut être transformé en acier à l'aide de la technologie EAF disponible dans le commerce. Les étapes de production de H2 et de fabrication d'acier EAF peuvent être rendues sans carbone si l'énergie électrique et le H2 sont produits à l'aide de sources renouvelables telles que l'électrolyse PV (photovoltaïque) / éolienne / hydroélectrique, la production photochimique de H2 ou la séparation solaire-thermique de l'eau .

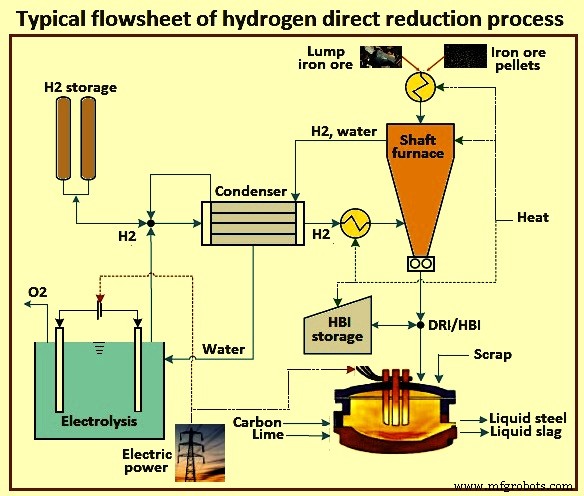

Le procédé HYBRIT remplace le charbon par H2 pour la réduction directe (DR) du fer, associé à un EAF. Le processus est presque entièrement sans fossile et entraîne une réduction substantielle de ses émissions de gaz à effet de serre. Le processus fait partie de plusieurs initiatives qui utilisent une configuration H2-DR / EAF, combinant la réduction directe du minerai de fer par l'utilisation de H2 avec un EAF pour une transformation ultérieure en acier. Le produit du procédé H2-DR est du DRI ou du fer spongieux, qui est introduit dans un EAF, mélangé avec des parts appropriées de ferraille, et ensuite transformé en acier. Un organigramme typique du processus H2-DR/EAF est illustré à la Fig 2.

Fig 2 Schéma type d'un procédé de réduction directe de l'hydrogène

Bien que cette combinaison spécifique de procédés n'ait pas été mise en œuvre à l'échelle commerciale, plusieurs des composants individuels sont déjà largement utilisés dans l'industrie sidérurgique mondiale. L'acier à base d'EAF représente environ 30 % de la production mondiale annuelle. Le procédé DR est également largement utilisé, étant à la base d'environ 7 % de la production mondiale totale de fer et est normalement intégré à l'EAF. Alors que le H2 pur a été utilisé commercialement comme agent réducteur dans la réduction directe, la capacité de production existante de DRI repose sur le gaz naturel qui est reformé à la vapeur pour obtenir l'agent réducteur, un mélange de CO et de H2. Récemment, un processus de reformage zéro (ZR) a été développé, ce qui a considérablement réduit la consommation de gaz naturel.

Le coût du gaz naturel étant un facteur clé de la viabilité économique de cette configuration, l'essentiel de la production de DRI est localisée dans des régions riches en gaz naturel à bas coût (CH4). Malgré le fait que plusieurs composants de la configuration H2-DR/EAF aient été testés et déployés dans des environnements industriels, des défis majeurs subsistent pour le processus. Celles-ci sont liées à l'intégration des procédés, aux qualités des produits, à la mise à l'échelle de l'infrastructure H2 (production et stockage) et à l'intégration d'une usine sidérurgique H2-DR/EAF dans un système énergétique basé sur des sources d'électricité renouvelables. L'un des principaux défis est de savoir comment introduire du carbone dans le fer afin d'en faire de l'acier.

Conserver les processus existants

Le CSC a été un sujet important dans l'étude du contrôle des émissions de GES. L'intérêt s'est accru dans les années 1990 avec une analyse plus approfondie de la technologie. Le concept est entré plus largement dans les discussions sur la politique climatique au début des années 2000 en tant que technologie potentielle grâce à laquelle l'utilisation mondiale des combustibles fossiles peut se poursuivre sans contribuer aux niveaux de GES dans l'atmosphère. La technologie de capture du carbone elle-même est plutôt mature, suite à sa commercialisation au milieu du XXe siècle dans les industries alimentaires et chimiques. Le stockage a également été testé avec succès dans des réservoirs de gaz naturel. Dans la première phase des études de CSC aux fins d'atténuation du changement climatique, l'accent était principalement mis sur les applications au secteur de la production d'électricité, en particulier la production d'électricité à base de charbon. Cependant, malgré une longue liste d'usines pilotes et de projets d'essai, le CSC commercial ne s'est pas concrétisé. Cela est dû en partie aux dépassements de coûts, en partie à l'opposition du public au stockage souterrain du CO2 et en partie à la baisse des coûts d'autres moyens de production d'électricité moins polluants tels que les énergies renouvelables et le gaz naturel.

Bien que les attentes concernant le rôle du CSC dans le secteur de l'électricité aient diminué, les développements récents dans la capture du carbone provenant de la production d'électricité au gaz naturel, par l'utilisation du cycle dit d'Allam, semblent prometteurs. Il est toujours considéré comme une option clé pour réduire les émissions de GES de l'industrie lourde, y compris l'industrie sidérurgique, sans modifications majeures des procédés existants. Le CSC dans l'industrie présente certaines spécificités quant aux conditions de mise en œuvre. Un avantage est que les flux de CO2 ont tendance à être assez purs dans l'industrie par rapport à la production d'énergie électrique, ce qui peut rendre les étapes de séparation et de capture moins compliquées. En outre, l'opposition du public devrait être moins sévère, car il existe peu d'alternatives basées sur les énergies renouvelables pour plusieurs industries, telles que l'industrie du ciment.

Cependant, l'industrie sidérurgique présente également certaines caractéristiques qui peuvent rendre les applications CSC difficiles. Premièrement, contrairement à l'industrie de la production d'électricité, l'industrie sidérurgique est en concurrence à l'échelle mondiale, ce qui la rend encore plus vulnérable aux augmentations de coûts et plus difficile à répercuter sur les clients. Un autre inconvénient de l'option CSC est qu'un site industriel héberge un certain nombre de sources de CO2 de concentration et de volumes variables. La plupart des évaluations de CSC se concentrent uniquement sur la principale source de CO2, alors que la capture de tout le CO2 d'une usine peut s'avérer beaucoup plus difficile et nécessiter une reconstruction majeure. Capter et stocker 50 % à 60 % des émissions de CO2 sur un site industriel peut coûter environ 70 à 80 USD par tonne de CO2, selon plusieurs évaluations. Cependant, pour capter des parts d'émissions plus élevées, la structure des coûts est plus incertaine. Notamment, aucune estimation fiable des coûts n'existe pour capturer plus de 90 % des émissions.

Le projet «Ultra-Low Carbon Dioxide Steelmaking» (ULCOS) a identifié un certain nombre de technologies pouvant soutenir la mise en œuvre du CSC dans l'industrie sidérurgique. L'un d'entre eux, le procédé TGR-BF (Top Gas Recycling – Blast Furnace) a été testé avec succès dans des usines pilotes, permettant d'obtenir un potentiel de réduction de 24 % des émissions de CO2. Cependant, la capture et le stockage réels du CO2 ne faisaient pas partie de cette configuration pilote.

En bref, le CSC semble actuellement être une solution plus prometteuse dans l'industrie que dans la production d'électricité, mais des problèmes inhérents subsistent. Premièrement, les réductions potentielles des émissions de GES du CSC sont limitées à environ 50 %, en raison de sources d'émission petites et diffuses, du manque d'espace pour les installations et d'autres problèmes. Deuxièmement, les problèmes liés au stockage, tels que la surveillance et l'intégrité à long terme des réservoirs de stockage, ne sont toujours pas résolus. Troisièmement, le CSC s'accompagne de très peu de co-bénéfices, et la présence de co-bénéfices a été identifiée comme un facilitateur clé lorsqu'il s'agit d'accélérer les processus de transition. C'est un facteur qui peut entraver l'adoption généralisée. Si la capture du carbone est combinée à une certaine forme d'utilisation du CO2 (CCU), il peut y avoir de plus grandes opportunités, mais il reste encore beaucoup de développement de processus à faire. De plus, même si le CO2 est utilisé comme matière première, comme dans une certaine forme de produit chimique ou de carburant spécialisé, il finit cependant par se retrouver dans l'atmosphère.

Le rôle de la biomasse

Pendant la plus grande partie de l'histoire de la transformation du fer et de l'acier, la biomasse a été une ressource clé. Le charbon de bois à base de bois a agi à la fois comme agent réducteur nécessaire pour libérer le minerai de fer de ses composants oxygénés, ainsi que comme source d'énergie nécessaire pour atteindre les températures élevées nécessaires. Ce n'est que vers 1875 que le coke, produit à partir du charbon, prend le relais, même s'il est important de noter que le charbon de bois continue d'être utilisé jusqu'au milieu des années 1900. Le charbon de bois produit à partir d'eucalyptus à croissance rapide est encore utilisé comme principal agent de réduction dans les petites aciéries au Brésil, mais cela n'est probablement pas faisable dans les grandes usines sidérurgiques en raison des limites imposées par la résistance à la compression inférieure du charbon de bois par rapport au coke. De plus, les grandes quantités nécessaires et les défis importants pour maintenir la qualité rendent un passage complet du coke au bio-coke hautement improbable.

Mais la biomasse peut encore avoir un rôle important à jouer dans la décarbonation du secteur sidérurgique, et plusieurs options différentes ont été suggérées. Du côté progressif de l'échelle se trouve la possibilité de mélanger 5 % à 10 % de charbon de bois avec du charbon à coke dans la production de coke métallurgique à utiliser dans les BF existants. Une autre option consiste à utiliser la biomasse dans le traitement du minerai de fer brut, soit comme combustible pour le procédé lui-même, soit pour produire une pastille composite de minerai de fer et de biocarbone qui peut ensuite être utilisée dans un procédé DR. Il y a également eu des essais visant à utiliser la biomasse gazéifiée dans les procédés de DR. Cette approche est faisable mais nécessite d'autres essais et études. Höganäs AB, une entreprise suédoise qui utilise un procédé DR à base de charbon pour produire des poudres de fer, a lancé des essais en conditions réelles d'un procédé utilisant la gazéification du bois pour produire à la fois du biocoke, à utiliser comme agent réducteur, ainsi que du gaz de synthèse, à utiliser pour l'énergie de processus (et éventuellement aussi pour la réduction.

Le biométhane va également être une option à faible émission de carbone importante pour le chauffage dans le processus de métallurgie secondaire si le gaz de four à coke provenant du four à coke et de l'usine de sous-produits n'est plus disponible. Dans une usine sidérurgique intégrée, le gaz de four à coke provenant du four à coke et de l'usine de sous-produits est utilisé pour le chauffage dans les procédés de métallurgie secondaire. Avec un concept H2-DR, cette énergie doit être remplacée. À long terme, différentes options de chauffage électrique existent, mais le biométhane peut remplacer directement le gaz naturel et le gaz de cokerie actuellement utilisés, avec des modifications minimes du processus.

Cependant, les défis systémiques pour la biomasse ont tendance à être considérables. Contrairement au charbon, les ressources en biomasse ne sont pas concentrées dans un endroit spécifique (comme une mine), ce qui entraîne des coûts d'approvisionnement élevés car la biomasse provenant d'une zone géographiquement dispersée doit être collectée, traitée et transportée vers l'usine sidérurgique. Deuxièmement, une demande croissante de bois peut entraîner une concurrence avec les utilisateurs existants (tels que l'industrie forestière), ainsi qu'avec d'autres secteurs visant à utiliser la biomasse pour réaliser leurs ambitions d'atténuation. Cela peut à son tour conduire à des prix plus élevés, à moins que l'accent ne soit mis sur les résidus forestiers qui sont moins demandés. Enfin, afin d'assurer des réductions d'émissions de GES, il est crucial que la biomasse provienne de forêts gérées durablement.

En résumé, la biomasse peut jouer un rôle important à la fois dans la voie des énergies renouvelables et dans celle du CSC. Les deux nécessitent de grandes quantités de chaleur dans le traitement du minerai de fer, la métallurgie secondaire et les processus de laminage à chaud. Cela peut très bien être assuré par la combustion de bio-méthane. Dans la voie CCS, le charbon de bois peut remplacer au moins partiellement le coke, tant que la stabilité mécanique de la charge BF est maintenue. Dans le concept HYBRIT, la biomasse est également prévue pour servir de source de carbone pour les processus sidérurgiques et potentiellement aussi dans le processus de travail des métaux en aval.

Processus de fabrication

- Alliage de fer tungstène molybdène pour la fabrication de l'acier

- Fer contre acier :quelle est la différence ?

- Comment devenir neutre en carbone en 5 étapes

- Acier au carbone contre acier inoxydable

- Différences entre l'acier au carbone et l'acier inoxydable

- Qu'est-ce que l'acier inoxydable à haute teneur en carbone ?

- Qu'est-ce que l'acier au carbone moyen ?

- Acier au carbone ASTM A595 de classe A

- Diverses méthodes de processus de fabrication de l'acier