Fibre de carbone

Contexte

Une fibre de carbone est un long et mince brin de matériau d'environ 0,0002 à 0,0004 pouce (0,005 à 0,010 mm) de diamètre et composé principalement d'atomes de carbone. Les atomes de carbone sont liés entre eux dans des cristaux microscopiques qui sont plus ou moins alignés parallèlement au grand axe de la fibre. L'alignement des cristaux rend la fibre incroyablement solide pour sa taille. Plusieurs milliers de fibres de carbone sont torsadées ensemble pour former un fil, qui peut être utilisé seul ou tissé dans un tissu. Le fil ou le tissu est combiné avec de l'époxy et enroulé ou moulé en forme pour former divers matériaux composites. Les matériaux composites renforcés de fibres de carbone sont utilisés pour fabriquer des pièces d'avions et d'engins spatiaux, des carrosseries de voitures de course, des manches de clubs de golf, des cadres de vélos, des cannes à pêche, des ressorts d'automobiles, des mâts de voiliers et de nombreux autres composants nécessitant un poids léger et une résistance élevée.

Les fibres de carbone ont été développées dans les années 1950 pour renforcer les composants en plastique moulés à haute température des missiles. Les premières fibres ont été fabriquées en chauffant des brins de rayonne jusqu'à ce qu'ils se carbonisent. Ce processus s'est avéré inefficace, car les fibres résultantes ne contenaient qu'environ 20 % de carbone et avaient des propriétés de résistance et de rigidité faibles. Au début des années 1960, un procédé a été développé en utilisant le polyacrylonitrile comme matière première. Cela a produit une fibre de carbone qui contenait environ 55% de carbone et avait de bien meilleures propriétés. Le processus de conversion du polyacrylonitrile est rapidement devenu la principale méthode de production de fibres de carbone.

Au cours des années 1970, des travaux expérimentaux visant à trouver des matières premières alternatives ont conduit à l'introduction de fibres de carbone fabriquées à partir d'un brai de pétrole issu du traitement du pétrole. Ces fibres contenaient environ 85 % de carbone et avaient une excellente résistance à la flexion. Malheureusement, ils n'avaient qu'une résistance à la compression limitée et n'étaient pas largement acceptés.

Aujourd'hui, les fibres de carbone sont une partie importante de nombreux produits et de nouvelles applications sont développées chaque année. Les États-Unis, le Japon et l'Europe occidentale sont les principaux producteurs de fibres de carbone.

Classification des fibres de carbone

Les fibres de carbone sont classées selon le module de traction de la fibre. Le module de traction est une mesure de la force de traction qu'une fibre d'un certain diamètre peut exercer sans se casser. L'unité de mesure anglaise est la livre de force par pouce carré de section transversale, ou psi. Les fibres de carbone classées comme « faible module » ont un module de traction inférieur à 34,8 millions de psi (240 millions de kPa). D'autres classifications, par ordre croissant de module de traction, incluent « module standard », « module intermédiaire », « module élevé » et « module ultra-élevé ». Les fibres de carbone à module ultra-élevé ont un module de traction de 72,5 à 145,0 millions de psi (500 à 1,0 milliard de kPa). À titre de comparaison, l'acier a un module de traction d'environ 29 millions de psi (200 millions de kPa). Ainsi, la fibre de carbone la plus résistante est environ cinq fois plus résistante que l'acier.

Le terme fibre de graphite fait référence à certaines fibres à module ultra-élevé fabriquées à partir de brai de pétrole. Ces fibres ont une structure interne qui se rapproche étroitement de l'alignement cristallin tridimensionnel caractéristique d'une forme pure de carbone connue sous le nom de graphite.

Les plastiques sont noyés dans de longs brins ou fibres, puis chauffés à très haute température sans leur permettre d'entrer en contact avec de l'oxygène. Sans oxygène, la fibre ne peut pas brûler. Au lieu de cela, la température élevée fait vibrer violemment les atomes de la fibre jusqu'à ce que la plupart des atomes non carbonés soient expulsés.

Les plastiques sont noyés dans de longs brins ou fibres, puis chauffés à très haute température sans leur permettre d'entrer en contact avec de l'oxygène. Sans oxygène, la fibre ne peut pas brûler. Au lieu de cela, la température élevée fait vibrer violemment les atomes de la fibre jusqu'à ce que la plupart des atomes non carbonés soient expulsés.

Matières premières

La matière première utilisée pour fabriquer la fibre de carbone s'appelle le précurseur. Environ 90 % des fibres de carbone produites sont à base de polyacrylonitrile. Les 10 % restants sont fabriqués à partir de rayonne ou de brai de pétrole. Tous ces matériaux sont des polymères organiques, caractérisés par de longues chaînes de molécules liées entre elles par des atomes de carbone. La composition exacte de chaque précurseur varie d'une entreprise à l'autre et est généralement considérée comme un secret commercial.

Pendant le processus de fabrication, une variété de gaz et de liquides sont utilisés. Certains de ces matériaux sont conçus pour réagir avec la fibre pour obtenir un effet spécifique. D'autres matériaux sont conçus pour ne pas réagir ou pour empêcher certaines réactions avec la fibre. Comme pour les précurseurs, les compositions exactes de bon nombre de ces matériaux de traitement sont considérées comme des secrets commerciaux.

Le processus de fabrication

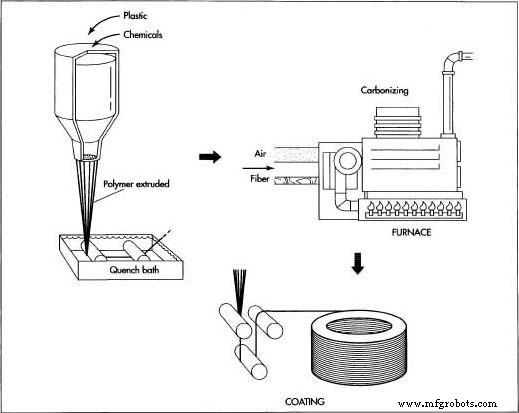

Le processus de fabrication des fibres de carbone est en partie chimique et en partie mécanique. Le précurseur est étiré en longs brins ou fibres puis chauffé à très haute température sans lui permettre d'entrer en contact avec l'oxygène. Sans oxygène, la fibre ne peut pas brûler. Au lieu de cela, la température élevée fait vibrer violemment les atomes de la fibre jusqu'à ce que la plupart des atomes non carbonés soient expulsés. Ce processus s'appelle carbonisation et laisse une fibre composée de longs, étroitement serrés  Les fibres sont enduites pour les protéger des dommages lors de l'enroulement ou du tissage. Les fibres enduites sont enroulées sur des cylindres appelés bobines. chaînes imbriquées d'atomes de carbone avec seulement quelques atomes non carbonés restants.

Les fibres sont enduites pour les protéger des dommages lors de l'enroulement ou du tissage. Les fibres enduites sont enroulées sur des cylindres appelés bobines. chaînes imbriquées d'atomes de carbone avec seulement quelques atomes non carbonés restants.

Voici une séquence typique d'opérations utilisées pour former des fibres de carbone à partir de polyacrylonitrile.

Tournage

- 1 La poudre de plastique acrylonitrile est mélangée avec un autre plastique, comme l'acrylate de méthyle ou le méthacrylate de méthyle, et est mise à réagir avec un catalyseur dans un processus de polymérisation conventionnel en suspension ou en solution pour former un plastique polyacrylonitrile.

- 2 Le plastique est ensuite filé en fibres en utilisant l'une des différentes méthodes. Dans certaines méthodes, le plastique est mélangé à certains produits chimiques et pompé à travers de minuscules jets dans un bain chimique ou une chambre de trempe où le plastique coagule et se solidifie en fibres. Ceci est similaire au processus utilisé pour former des fibres textiles polyacryliques. Dans d'autres méthodes, le mélange plastique est chauffé et pompé à travers de minuscules jets dans une chambre où les solvants s'évaporent, laissant une fibre solide. L'étape de filage est importante car la structure atomique interne de la fibre est formée au cours de ce processus.

- 3 Les fibres sont ensuite lavées et étirées jusqu'au diamètre de fibre souhaité. L'étirement aide à aligner les molécules à l'intérieur de la fibre et constitue la base de la formation des cristaux de carbone étroitement liés après la carbonisation.

Stabilisation

- 4 Avant que les fibres ne soient carbonisées, elles doivent être modifiées chimiquement pour convertir leur liaison atomique linéaire en une liaison en échelle plus stable thermiquement. Ceci est accompli en chauffant les fibres dans l'air à environ 390-590°F (200-300°C) pendant 30-120 minutes. Cela amène les fibres à capter les molécules d'oxygène de l'air et à réorganiser leur motif de liaison atomique. Les réactions chimiques stabilisatrices sont complexes et comportent plusieurs étapes, dont certaines se déroulent simultanément. Ils génèrent également leur propre chaleur, qui doit être contrôlée pour éviter de surchauffer les fibres. Commercialement, le processus de stabilisation utilise une variété d'équipements et de techniques. Dans certains procédés, les fibres sont tirées à travers une série de chambres chauffées. Dans d'autres, les fibres passent sur des rouleaux chauds et à travers des lits de matériaux lâches maintenus en suspension par un flux d'air chaud. Certains procédés utilisent de l'air chauffé mélangé à certains gaz qui accélèrent chimiquement la stabilisation.

Carbonisation

- 5 Une fois les fibres stabilisées, elles sont chauffées à une température d'environ 1 830-5 500°F (1 000-3 000°C) pendant plusieurs minutes dans un four rempli d'un mélange gazeux ne contenant pas d'oxygène. Le manque d'oxygène empêche les fibres de brûler dans les températures très élevées. La pression du gaz à l'intérieur du four est maintenue supérieure à la pression de l'air extérieur et les points d'entrée et de sortie des fibres dans le four sont scellés pour empêcher l'oxygène d'entrer. Au fur et à mesure que les fibres sont chauffées, elles commencent à perdre leurs atomes non carbonés, ainsi que quelques atomes de carbone, sous la forme de divers gaz, notamment de la vapeur d'eau, de l'ammoniac, du monoxyde de carbone, du dioxyde de carbone, de l'hydrogène, de l'azote et autres. Au fur et à mesure que les atomes non carbonés sont expulsés, les atomes de carbone restants forment des cristaux de carbone étroitement liés qui sont alignés plus ou moins parallèlement au grand axe de la fibre. Dans certains procédés, deux fours fonctionnant à deux températures différentes sont utilisés pour mieux contrôler la vitesse de chauffage lors de la carbonisation.

Traiter la surface

- 6 Après carbonisation, les fibres ont une surface qui ne se lie pas bien avec les époxydes et autres matériaux utilisés dans les matériaux composites. Pour conférer aux fibres de meilleures propriétés de liaison, leur surface est légèrement oxydée. L'ajout d'atomes d'oxygène à la surface offre de meilleures propriétés de liaison chimique et attaque et rend rugueuse la surface pour de meilleures propriétés de liaison mécanique. L'oxydation peut être obtenue en immergeant les fibres dans divers gaz tels que l'air, le dioxyde de carbone ou l'ozone; ou dans divers liquides tels que l'hypochlorite de sodium ou l'acide nitrique. Les fibres peuvent également être revêtues par voie électrolytique en faisant des fibres la borne positive dans un bain rempli de divers matériaux électriquement conducteurs. Le processus de traitement de surface doit être soigneusement contrôlé pour éviter la formation de minuscules défauts de surface, tels que des piqûres, qui pourraient provoquer une défaillance des fibres.

Dimensionnement

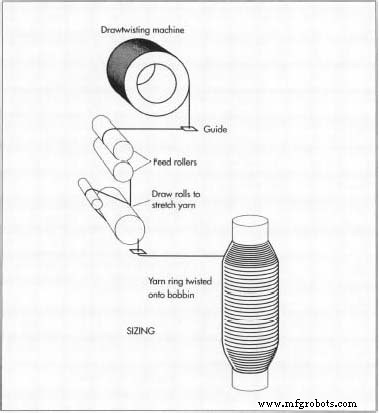

- 7 Après le traitement de surface, les fibres sont enduites pour les protéger des dommages lors de l'enroulement ou du tissage. Ce processus est appelé dimensionnement. Les matériaux de revêtement sont choisis pour être compatibles avec l'adhésif utilisé pour former les matériaux composites. Les matériaux de revêtement typiques comprennent l'époxyde, le polyester, le nylon, l'uréthane et d'autres.

- 8 Les fibres enduites sont enroulées sur des cylindres appelés bobines. Les bobines sont chargées dans une machine à filer et les fibres sont torsadées en fils de différentes tailles.

Contrôle qualité

La très petite taille des fibres de carbone ne permet pas une inspection visuelle comme méthode de contrôle qualité. Au lieu de cela, produire des fibres précurseurs cohérentes et contrôler étroitement le processus de fabrication utilisé pour les transformer en fibres de carbone contrôle la qualité. Les variables de processus telles que le temps, la température, le débit de gaz et la composition chimique sont étroitement surveillées à chaque étape de la production.

Les fibres de carbone, ainsi que les matériaux composites finis, sont également soumis à des tests rigoureux. Les tests de fibres courants incluent la densité, la résistance, la quantité d'encollage et autres. En 1990, la Suppliers of Advanced Composite Materials Association a établi des normes pour les méthodes d'essai de la fibre de carbone, qui sont maintenant utilisées dans l'ensemble de l'industrie.

Problèmes de santé et de sécurité

Il existe trois domaines de préoccupation dans la production et la manipulation des fibres de carbone :l'inhalation de poussière, l'irritation de la peau et l'effet des fibres sur l'équipement électrique.

Lors du traitement, des morceaux de fibres de carbone peuvent se détacher et circuler dans l'air sous forme de fine poussière. Des études sur la santé industrielle ont montré que, contrairement à certaines fibres d'amiante, les fibres de carbone sont trop grosses pour constituer un danger pour la santé lorsqu'elles sont inhalées. Cependant, ils peuvent être irritants et les personnes travaillant dans la région doivent porter des masques de protection.

Les fibres de carbone peuvent également provoquer des irritations cutanées, en particulier sur le dos des mains et des poignets. Des vêtements de protection ou l'utilisation de crèmes protectrices pour la peau sont recommandés pour les personnes se trouvant dans une zone où la poussière de fibre de carbone est présente. Les matériaux d'encollage utilisés pour enrober les fibres contiennent souvent des produits chimiques qui peuvent provoquer de graves réactions cutanées, ce qui nécessite également une protection.

En plus d'être solides, les fibres de carbone sont également de bons conducteurs d'électricité. Par conséquent, la poussière de fibre de carbone peut provoquer des arcs électriques et des courts-circuits dans les équipements électriques. Si l'équipement électrique ne peut pas être déplacé de la zone où la poussière de carbone est présente, l'équipement est scellé dans une armoire ou un autre boîtier.

Le futur

Le dernier développement dans la technologie de la fibre de carbone est constitué de minuscules tubes de carbone appelés nanotubes.

Ces tubes creux, certains aussi petits que 0,00004 po (0,001 mm) de diamètre, ont des propriétés mécaniques et électriques uniques qui peuvent être utiles pour fabriquer de nouvelles fibres à haute résistance, des tubes à essai submicroscopiques ou éventuellement de nouveaux matériaux semi-conducteurs pour circuits intégrés.

Processus de fabrication

- Carbone M2

- 5 produits surprenants en fibre de carbone

- La fibre de carbone peut-elle être recyclée ?

- Avantages des chaussures en fibre de carbone

- La fibre de carbone dans les applications aérospatiales

- La fibre de carbone dans les applications automobiles

- Comment est fabriquée la fibre de carbone ?

- Feuille de fibre de carbone T300

- Feuille de fibre de carbone T700