Recuit des aciers

Recuit des aciers

Lorsqu'un métal est travaillé à froid (déformé à température ambiante), la microstructure se déforme gravement en raison d'une densité de dislocation accrue résultant de la déformation. Le travail à froid est également appelé écrouissage ou écrouissage. Lorsqu'un métal est travaillé à froid, la résistance et la dureté augmentent tandis que la ductilité diminue. A terme, il est nécessaire de recuire la pièce pour permettre d'autres opérations de formage sans risquer de la casser. De plus, certains aciers sont renforcés principalement par écrouissage. Dans ce cas, il est important que l'acier ne se ramollisse pas sensiblement lors de sa mise en service.

Les aciers écrouis à microstructures fortement déformées sont dans un état de haute énergie et sont thermodynamiquement instables. Le recuit est le processus de traitement thermique qui ramollit un métal qui a été durci par travail à froid. Le recuit consiste en trois étapes de processus distinctes, à savoir (i) la récupération, (ii) la recristallisation et (iii) la croissance des grains. Bien qu'une réduction de l'énergie stockée fournisse la force motrice, le recuit ne se produit normalement pas spontanément à température ambiante. En effet, la réduction de l'énergie stockée se produit par diffusion et l'énergie d'activation nécessaire pour démarrer le processus de diffusion est normalement insuffisante à température ambiante. Par conséquent, le chauffage est nécessaire pour fournir l'énergie d'activation thermique nécessaire pour transformer le matériau en un état à plus faible énergie. Au fur et à mesure que les contraintes internes du réseau sont soulagées pendant le recuit, la résistance diminue tandis que la ductilité augmente.

Récupération – Lors de la récupération, il y a un réarrangement des défauts internes, appelés dislocations, dans des configurations à plus faible énergie. Cependant, la forme et l'orientation des grains restent les mêmes. Il y a également une réduction significative des contraintes résiduelles, mais la résistance et la ductilité sont largement inchangées. Étant donné qu'il y a une forte diminution de la contrainte résiduelle pendant la récupération, les processus de type récupération sont normalement conduits pour réduire les contraintes résiduelles, souvent pour empêcher la fissuration par corrosion sous contrainte ou minimiser la distorsion. Pendant les opérations de détensionnement, la température et le temps sont contrôlés afin qu'il n'y ait pas de réduction majeure de la résistance ou de la dureté.

Recristallisation – Il se caractérise par la nucléation et la croissance de grains sans contrainte hors de la matrice du métal travaillé à froid. Lors de la recristallisation, les grains travaillés à froid très déformés sont remplacés par de nouveaux grains sans contrainte. De nouvelles orientations, de nouvelles tailles de grains et de nouvelles morphologies de grains se forment lors de la recristallisation. La force motrice de la recristallisation est l'énergie stockée restante qui n'est pas dépensée lors de la récupération. La résistance diminue et la ductilité augmente à des niveaux similaires à ceux du métal avant le travail à froid.

La recristallisation est considérée comme complète lorsque les propriétés mécaniques du métal recristallisé se rapprochent de celles du métal avant son écrouissage. La recristallisation et l'adoucissement mécanique qui en résulte annulent complètement les effets de l'écrouissage sur les propriétés mécaniques de la pièce. Une courbe de recuit pour un alliage, tel qu'un acier typique, montre des changements minimes des propriétés mécaniques pendant la récupération et des changements importants des propriétés qui se produisent pendant la recristallisation. Les propriétés mécaniques, telles que la dureté, la limite d'élasticité, la résistance à la traction, le pourcentage d'allongement et la réduction de surface, changent radicalement sur une très petite plage de températures. Bien que les propriétés physiques, telles que la conductivité électrique, subissent de fortes augmentations lors de la récupération, elles continuent également d'augmenter lors de la recristallisation.

Croissance des grains – C'est la croissance de certains grains recristallisés, et elle ne peut se faire qu'aux dépens d'autres grains recristallisés. Étant donné que la granulométrie fine conduit à la meilleure combinaison de résistance et de ductilité, dans presque tous les cas, la croissance des grains est un processus indésirable. Bien qu'une croissance excessive des grains puisse se produire en maintenant le matériau trop longtemps à la température de recuit, cela résulte normalement d'un chauffage à une température trop élevée.

Le recuit est un terme générique désignant un traitement qui consiste à chauffer et à maintenir à une température appropriée suivi d'un refroidissement à une vitesse appropriée, principalement pour l'adoucissement des matériaux métalliques. Il s'agit d'un processus de chauffage et de refroidissement, normalement appliqué pour produire un ramollissement. Le terme fait également référence aux traitements destinés à modifier les propriétés mécaniques ou physiques, à produire une microstructure définie ou à éliminer les gaz. La température de l'opération et la vitesse de refroidissement dépendent du matériau recuit et du but du traitement.

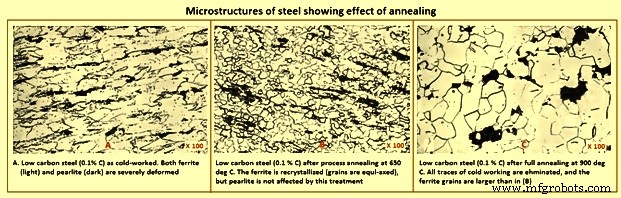

Généralement, dans les aciers au carbone (C) ordinaires, le recuit produit une microstructure ferrito-perlitique (Fig. 1). Les aciers peuvent être recuits pour faciliter le travail à froid ou l'usinage, pour améliorer les propriétés mécaniques ou électriques, ou pour favoriser la stabilité dimensionnelle. Le choix d'un traitement de recuit qui fournit une combinaison adéquate de ces propriétés à un coût minimum implique souvent un compromis. Les termes utilisés pour désigner des types spécifiques de recuit appliqués aux aciers sont descriptifs de la méthode utilisée, de l'équipement utilisé ou de l'état du matériau après traitement. La figure 1 montre des microstructures d'acier montrant l'effet du recuit.

Fig 1 Microstructures d'acier montrant l'effet du recuit

Principes métallurgiques

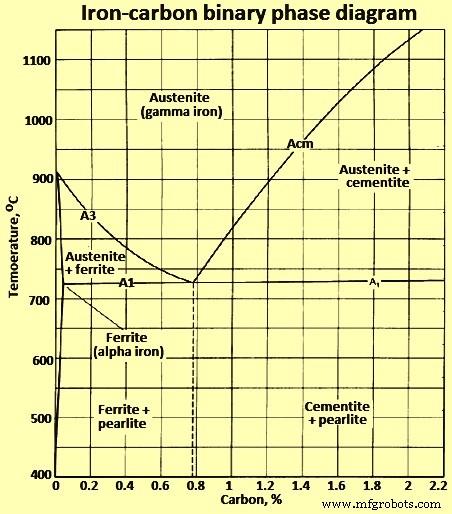

Le diagramme de phase binaire fer-carbone (Fig 2) peut être utilisé pour mieux comprendre les processus de recuit. Bien qu'aucun processus de recuit n'atteigne jamais de véritables conditions d'équilibre, il peut être étroitement parallèle à ces conditions. Pour définir les différents types de recuit, on utilise généralement les températures de transformation ou températures critiques.

Fig 2 Diagramme de phase binaire fer-carbone

Températures critiques – Les températures critiques à prendre en compte dans la discussion du recuit de l'acier sont celles qui définissent le début et l'achèvement de la transformation vers ou depuis l'austénite. Pour un acier donné, les températures critiques dépendent du fait que l'acier est chauffé ou refroidi. Les températures critiques de début et de fin de transformation en austénite lors du chauffage sont notées respectivement Ac1 et Ac3 pour les aciers hypo-eutectoïdes et Ac1 et Accm (ou simplement Acm) pour les aciers hyper-eutectoïdes. Ces températures sont supérieures aux températures critiques correspondantes de début et de fin de transformation de l'austénite lors du refroidissement, notées respectivement Ar3 et Ar1 pour les aciers hypo-eutectoïdes et par Arcm et Ar1 pour les aciers hyper-eutectoïdes. (Le « c » et le « r » dans les symboles sont dérivés des mots français « chauffage » pour le chauffage et « refroidissement » pour le refroidissement). Ces températures critiques convergent vers les valeurs d'équilibre Ae1, Ae3 et Aecm lorsque les vitesses de chauffage ou de refroidissement deviennent infiniment lentes. Les positions des lignes Ae1, Ae3 et Aecm sont proches des lignes plus générales (c'est-à-dire proches de l'équilibre) A1, A3 et Acm sur le diagramme de phase binaire fer-carbone illustré à la figure 2.

Différents éléments d'alliage affectent distinctement ces températures critiques. A titre d'exemple, le chrome (Cr) élève la température eutectoïde, la température A1, et le manganèse (Mn) l'abaisse. Il est possible de calculer les températures critiques supérieures et inférieures en utilisant la composition chimique réelle de l'acier. Les équations qui donnent une température critique approximative pour un acier hypo-eutectoïde sont (i) Ac1 (deg C) =723 – 20,7(% Mn) – 16,9(% Ni) + 29,1(% Si) – 16,9(% Cr) avec un écart type de +/- 11,5 deg C, et (ii) Ac3 (deg C) =910 – 203 % C – 15,2(% Ni) + 44,7(% Si) + 104(% V) + 31,5(% Mo) avec un écart type de +/- 16,7 deg C.

La présence d'autres éléments d'alliage a également des effets distincts sur ces températures critiques. Les températures critiques d'équilibre se situent normalement à peu près à mi-chemin entre celles pour le chauffage et le refroidissement à des taux égaux. Étant donné que le recuit peut impliquer diverses plages de vitesses de chauffage et de refroidissement en combinaison avec des traitements isothermes, les termes spécifiques de températures A1, A3 et Acm sont moins utilisés lors de la discussion des concepts de base.

Cycles de recuit – En pratique, des cycles thermiques spécifiques d'une variété presque infinie sont utilisés pour atteindre les différents objectifs du recuit. Ces cycles se répartissent en plusieurs grandes catégories qui peuvent être classées selon la température à laquelle l'acier est chauffé et la méthode de refroidissement utilisée. La température maximale peut être (i) inférieure à la température critique inférieure, température A1 (recuit sous-critique), (ii) supérieure à la température A1 mais inférieure à la température critique supérieure, température A3 dans les aciers hypo-eutectoïdes, ou Acm dans les aciers hyper-eutectoïdes. aciers (recuit intercritique), ou (iii) au-dessus de la température A3 (recuit complet).

Étant donné qu'une certaine quantité d'austénite est présente à des températures supérieures à la température A1, la pratique du refroidissement par transformation est un facteur crucial pour obtenir la microstructure et les propriétés souhaitées. En conséquence, les aciers chauffés au-dessus de A1 sont soumis soit à un refroidissement continu lent, soit à un traitement isotherme à une température inférieure à la température A1 à laquelle la transformation en la microstructure souhaitée peut se produire en un temps raisonnable.

Dans certaines conditions, deux ou plusieurs de ces cycles peuvent être combinés ou utilisés successivement pour obtenir les résultats souhaités. Le succès de toute opération de recuit dépend du bon choix et du contrôle du cycle thermique, basé sur les principes métallurgiques.

Recuit sous-critique

Le recuit sous-critique n'implique pas la formation d'austénite. L'état antérieur de l'acier est modifié par des processus thermiquement activés tels que la récupération, la recristallisation, la croissance des grains et l'agglomération des carbures. L'histoire antérieure de l'acier est donc un facteur important. Dans les aciers hypo-eutectoïdes laminés ou forgés contenant de la ferrite et de la perlite, le recuit sous-critique peut ajuster les duretés des deux constituants, mais des temps de température excessivement longs peuvent être nécessaires pour un adoucissement considérable.

Le traitement sous-critique est le plus efficace lorsqu'il est appliqué à des aciers trempés ou écrouis, qui recristallisent facilement pour former de nouveaux grains de ferrite. La vitesse de ramollissement augmente rapidement à mesure que la température de recuit se rapproche de la température A1. La pratique de refroidissement à partir de la température de recuit sous-critique a très peu d'effet sur la microstructure établie et les propriétés résultantes.

Recuit intercritique

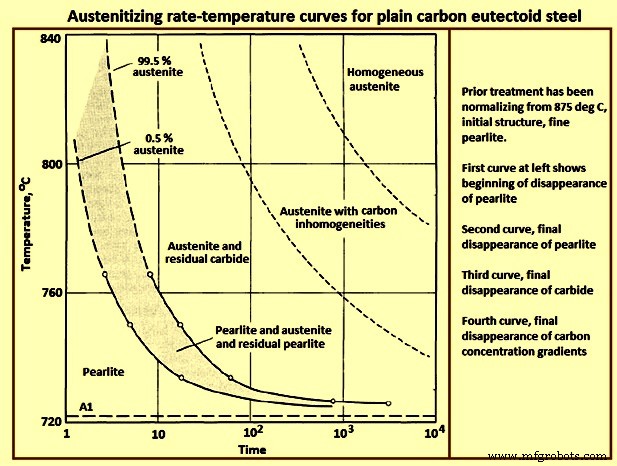

L'austénite commence à se former lorsque la température de l'acier dépasse la température A1. La solubilité de C augmente brutalement (près de 1 %) au voisinage de la température A1. Dans les aciers hypo-eutectoïdes, la structure d'équilibre dans la plage intercritique entre la température A1 et la température A3 est constituée de ferrite et d'austénite, et au-dessus de la température A3, la structure devient complètement austénitique. Cependant, le mélange d'équilibre de ferrite et d'austénite n'est pas atteint immédiatement. À titre d'exemple, le taux de solution pour l'acier eutectoïde typique est illustré à la figure 3.

Fig 3 Courbes de température de vitesse d'austénitisation pour l'acier eutectoïde ordinaire C

Les carbures non dissous peuvent persister, en particulier si le temps d'austénitisation est court ou si la température est proche de A1, ce qui rend l'austénite inhomogène. Dans les aciers hypereutectoïdes, le carbure et l'austénite coexistent dans le domaine intercritique entre la température A1 et la température Acm, et l'homogénéité de l'austénite dépend du temps et de la température. Le degré d'homogénéité de la structure à la température d'austénitisation est une considération importante dans le développement des structures et des propriétés recuites. Les structures plus homogènes développées à des températures d'austénitisation plus élevées ont tendance à favoriser les structures de carbure lamellaire lors du refroidissement, tandis que des températures d'austénitisation plus basses dans la plage intercritique entraînent une austénite moins homogène, ce qui favorise la formation de carbures sphéroïdaux.

L'austénite formée lorsque l'acier est chauffé au-dessus de la température A1 se retransforme en ferrite et en carbure lorsque l'acier est lentement refroidi en dessous de la température A1. La vitesse de décomposition de l'austénite et la tendance de la structure du carbure à être lamellaire ou sphéroïdale dépendent largement de la température de transformation. Si l'austénite se transforme juste en dessous de la température A1, elle se décompose lentement. Le produit peut alors contenir des carbures sphéroïdaux relativement grossiers ou de la perlite lamellaire grossière, selon la composition de l'acier et la température d'austénitisation. Ce produit a tendance à être très doux.

Cependant, la faible vitesse de transformation à des températures juste inférieures à la température A1 nécessite de longs temps de maintien dans les traitements isothermes, ou des vitesses de refroidissement très lentes dans un refroidissement continu, si une douceur maximale est souhaitée. Les traitements isothermes sont plus efficaces que le refroidissement continu lent en termes d'obtention des structures et de la douceur souhaitées en un minimum de temps. Parfois, cependant, l'équipement disponible ou la masse de la pièce en acier recuite peut faire du refroidissement continu lent la seule alternative possible. Lorsque la température de transformation diminue, l'austénite se décompose normalement plus rapidement et le produit de transformation est plus dur, plus lamellaire et moins grossier que le produit formé juste en dessous de la température A1. A des températures de transformation encore plus basses, le produit devient un mélange beaucoup plus dur de ferrite et de carbure, et le temps nécessaire à une transformation isotherme complète peut encore augmenter.

Les graphiques température-temps montrant la progression de la transformation austénitique dans des conditions de transformation isotherme (IT) ou de transformation continue (CT) pour de nombreux aciers démontrent les principes ci-dessus. Ces diagrammes IT ou CT peuvent être utiles dans la conception des traitements de recuit pour des nuances d'acier spécifiques, mais leur utilité est limitée car la plupart des diagrammes publiés représentent la transformation à partir d'un état entièrement austénitisé et relativement homogène, ce qui n'est pas toujours souhaitable ou réalisable en recuit.

Dans le procédé de recuit continu, une pratique de recuit intercritique est utilisée pour développer des microstructures biphasées et triphasées. Dans cette pratique, l'acier est rapidement refroidi à partir de la température intercritique. Le refroidissement rapide provoque la transformation des bains d'austénite en martensite. La microstructure finale est constituée d'îlots de martensite dans une matrice ferritique. En fonction de la teneur en alliage des pools d'austénite et des conditions de refroidissement, l'austénite ne peut pas se transformer complètement et la microstructure est constituée de régions martensite / austénite retenue dans une matrice ferritique.

Refroidissement après transformation complète

Une fois l'austénite complètement transformée, peu de changements métallurgiques peuvent se produire pendant le refroidissement à température ambiante. Un refroidissement extrêmement lent peut provoquer une certaine agglomération des carbures et, par conséquent, un léger ramollissement supplémentaire de l'acier, mais à cet égard, un tel refroidissement lent est moins efficace qu'une transformation à haute température. Par conséquent, il n'y a aucune raison métallurgique pour un refroidissement lent une fois la transformation terminée, et l'acier peut être refroidi à partir de la température de transformation aussi rapidement que possible afin de minimiser le temps total requis pour l'opération.

Si la transformation par refroidissement continu lent a été utilisée, la température à laquelle le refroidissement contrôlé peut être arrêté dépend des caractéristiques de transformation de l'acier. Cependant, la masse de l'acier ou la nécessité d'éviter l'oxydation sont des considérations pratiques qui peuvent nécessiter la poursuite d'un refroidissement retardé en dessous de la température à laquelle cesse la transformation austénitique.

Effet de la structure précédente - Plus les carbures sont fins et uniformément répartis dans la structure antérieure, plus la vitesse à laquelle l'austénite formée au-dessus de la température A1 approche de l'homogénéité complète est rapide. La structure antérieure peut donc affecter la réponse au recuit. Lorsque des carbures sphéroïdaux sont souhaités dans la structure recuite, un préchauffage à des températures juste inférieures à la température Al est parfois utilisé pour agglomérer les carbures antérieurs afin d'augmenter leur résistance à la dissolution dans l'austénite lors du chauffage ultérieur. La présence de carbures non dissous ou de gradients de concentration dans l'austénite favorise la formation d'une structure sphéroïdale plutôt que lamellaire lorsque l'austénite est transformée. Le préchauffage pour améliorer la sphéroïdisation s'applique principalement aux aciers hypo-eutectoïdes, mais est également utile pour certains aciers faiblement alliés hypereutectoïdes.

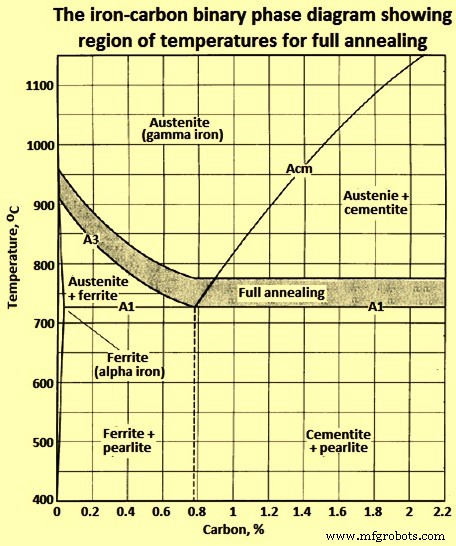

Recuit supercritique ou complet

Une pratique courante de recuit consiste à chauffer les aciers hypo-eutectoïdes au-dessus de la température critique supérieure (A3) pour atteindre une austénitisation complète. Le processus est appelé recuit complet. Dans les aciers hypo-eutectoïdes (en dessous de 0,77 % C), un recuit supercritique (c'est-à-dire au-dessus de la température A3) a lieu dans la région austénitique (l'acier est entièrement austénitique à la température de recuit). Cependant, dans les aciers hypereutectoïdes (au-dessus de 0,77 % C), le recuit a lieu au-dessus de la température A1, qui est la région biphasée austénite-cémentite. La figure 4 montre la plage de températures de recuit pour un recuit complet superposé dans le diagramme de phase binaire fer-carbone de la figure 2. En général, une température de recuit de 50 ° C au-dessus de la température A3 pour les aciers hypo-eutectiques et la température A1 pour les aciers hyper-eutectoïdes est adéquat.

Fig 4 Diagramme de phase binaire fer-carbone montrant la région des températures pour un recuit complet

Temps d'austénitisation et acier très doux – Les aciers hypereutectoïdes peuvent être rendus extrêmement doux en les maintenant pendant de longues périodes à la température d'austénitisation. Bien que le temps à la température d'austénitisation ne puisse avoir qu'un faible effet sur les duretés réelles (comme un changement de 241 HB à 229 HB), son effet sur l'usinabilité ou les propriétés de formage à froid peut être appréciable. L'austénitisation à long terme est efficace dans les aciers hypereutectoïdes car elle produit une agglomération des carbures résiduels dans l'austénite. Des carbures plus grossiers favorisent un produit final plus doux. Dans les aciers à faible C, les carbures sont instables à des températures supérieures à A1 et ont tendance à se dissoudre dans l'austénite, bien que la dissolution puisse être lente.

Les aciers qui ont approximativement des teneurs en C eutectoïde forment normalement un produit de transformation lamellaire s'ils sont austénitisés pendant de très longues périodes de temps. Le maintien à long terme à une température juste au-dessus de la température A1 peut être aussi efficace pour dissoudre les carbures et dissiper les gradients de concentration en C que le maintien à court terme à une température plus élevée.

Principes directeurs pour le recuit

Les principes métallurgiques discutés ci-dessus ont été incorporés dans les sept règles suivantes, qui peuvent être utilisées comme lignes directrices pour le développement de programmes de recuit réussis et efficaces.

Règle numéro 1 – Plus la structure de l'acier austénitisé est homogène, plus la structure de l'acier recuit est complètement lamellaire. Inversement, plus la structure de l'acier austénitisé est hétérogène, plus la structure du carbure recuit est proche de la sphéroïdalité.

Règle numéro 2 - L'état le plus doux de l'acier est normalement développé par austénitisation à une température inférieure à 55 deg C au-dessus de la température A1 et transformation à une température (normalement) inférieure à 55 deg C en dessous de la température A1.

Règle numéro 3 – Étant donné que des temps très longs peuvent être nécessaires pour une transformation complète à des températures inférieures à 55 deg C en dessous de la température A1, laissez la plus grande partie de la transformation se produire à la température la plus élevée, où un produit mou se forme, et terminez la transformation à une température plus basse , où le temps nécessaire à l'achèvement de la transformation est court.

Règle numéro 4 – Après austénitisation de l'acier, refroidir le plus rapidement possible à la température de transformation afin de minimiser la durée totale de l'opération de recuit.

Règle numéro 5 – Après que l'acier a été complètement transformé, à une température qui produit la microstructure et la dureté désirées, refroidir à température ambiante aussi rapidement que possible pour diminuer encore le temps total de recuit.

Règle 6 – Pour assurer un minimum de perlite lamellaire dans les structures des aciers à outils 0,7 % C à 0,9 % C recuits et autres aciers C moyennement faiblement alliés, le préchauffage est effectué pendant plusieurs heures à une température d'environ 28 degrés C en dessous de la température critique inférieure (A1 ) avant d'austénitiser et de transformer comme d'habitude.

Règle numéro 7 – Pour obtenir une dureté minimale dans les aciers à outils alliés hypereutectoïdes recuits, on chauffe à la température d'austénitisation pendant une longue durée (environ 10 heures à 15 heures), puis on transforme comme d'habitude.

Ces règles sont appliquées le plus efficacement lorsque les températures critiques et les caractéristiques de transformation de l'acier ont été établies et lorsque la transformation par traitement isotherme est réalisable.

Températures de recuit

D'un point de vue pratique, la plupart des pratiques de recuit ont été établies à partir de l'expérience. Pour de nombreuses applications de recuit, il suffit simplement de spécifier que l'acier doit être refroidi dans le four à partir d'une température de recuit (austénitisation) désignée.

Les cycles de chauffage qui utilisent des températures d'austénitisation dans les extrémités supérieures des plages normales donnent des structures perlitiques. Des structures principalement sphéroïdales sont obtenues lorsque des températures plus basses sont utilisées. Lorsque l'acier allié est recuit pour obtenir une microstructure spécifique, une plus grande précision est nécessaire dans la spécification des températures et des conditions de refroidissement pour le recuit.

Pour la majorité des aciers, le recuit peut être effectué en chauffant à la température d'austénitisation puis en refroidissant dans le four à une vitesse contrôlée ou en refroidissant rapidement et en maintenant à une température inférieure pour une transformation isotherme. Les deux procédures donnent pratiquement la même dureté. Cependant, beaucoup moins de temps est nécessaire pour la transformation isotherme.

Uniformité de température

Une contribution potentielle à l'échec d'une opération de recuit est un manque de connaissance de la distribution de température au sein de la charge d'acier dans le four. Les fours suffisamment grands pour recuire environ 20 tonnes d'acier à la fois ne sont pas rares. Dans certains grands ateliers de forgeage, les pièces peuvent peser plus de 300 tonnes. Plus le four est grand, plus il est difficile d'établir et de maintenir des conditions de température uniformes tout au long de la charge, et plus il est difficile de modifier la température de l'acier pendant le chauffage ou le refroidissement.

Les thermocouples de four indiquent la température de l'espace au-dessus, au-dessous ou à côté de la charge, mais cette température peut différer de 28 deg C ou plus de la température de l'acier lui-même, en particulier lorsque l'acier est dans un tuyau ou une boîte, ou lorsque la barre ou la bande est conditionnée en charge dense en atmosphère neutre. Lorsque ces conditions existent, la répartition de la température dans toute la charge pendant le chauffage et le refroidissement doit être établie en plaçant des thermocouples entre les barres, les pièces forgées, les bobines, etc. Une bonne pratique consiste à souder par points un thermocouple à la pièce ou à utiliser des thermocouples intégrés (thermocouples placés dans des trous percés dans la pièce). La régulation du four lors de l'opération de recuit doit être basée sur les températures indiquées par ces thermocouples, qui sont en contact effectif avec l'acier, plutôt que sur les températures indiquées par les thermocouples du four.

Sphéroïdisation

La majorité de toute l'activité de sphéroïdisation est effectuée pour améliorer la formabilité à froid des aciers. Elle est également réalisée pour améliorer l'usinabilité des aciers hypereutectoïdes, ainsi que des aciers à outils. Une microstructure sphéroïdisée est souhaitable pour le formage à froid car elle réduit la contrainte d'écoulement du matériau. La contrainte d'écoulement est déterminée par la proportion et la distribution de ferrite et de carbures. La résistance de la ferrite dépend de sa taille de grain et de la vitesse de refroidissement. Que les carbures soient présents sous forme de lamelles dans la perlite ou de sphéroïdes affecte profondément la formabilité de l'acier. Les aciers peuvent être sphéroïdisés, c'est-à-dire chauffés et refroidis pour produire une structure de carbures globulaires dans une matrice ferritique.

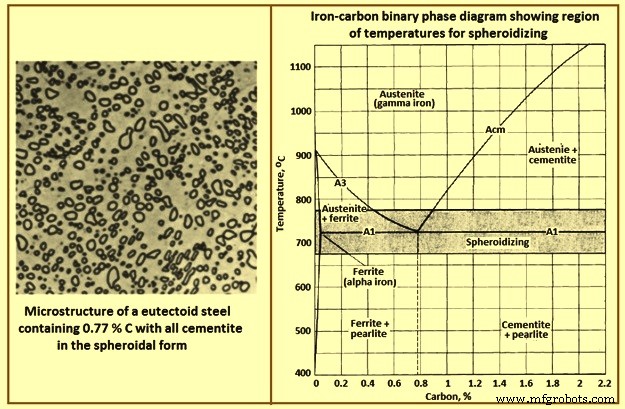

La figure 5 montre la microstructure d'un acier eutectoïde contenant 0,77 % de C avec toute la cémentite sous forme sphéroïdale. La sphéroïdisation peut avoir lieu par les nombreuses méthodes à savoir (i) maintien prolongé à une température juste en dessous de Ae1, (ii) chauffage et refroidissement en alternance entre des températures juste au-dessus de Ac1 et juste en dessous de Ar1, (iii) chauffage à une température juste au-dessus de Ac1 , puis soit en refroidissant très lentement dans le four, soit en le maintenant à une température juste inférieure à Ar1, (iv) en refroidissant à une vitesse appropriée à partir de la température minimale à laquelle tout le carbure est dissous pour empêcher la reformation d'un réseau de carbure, puis en réchauffant conformément avec la première ou la deuxième méthode ci-dessus (applicable à l'acier hypereutectoïde contenant un réseau de carbure). La figure 5 montre la gamme de températures utilisées pour la sphéroïdisation des aciers hypo-eutectoïdes et hyper-eutectoïdes. Les taux de sphéroïdisation fournis par ces procédés dépendent quelque peu de la microstructure antérieure, étant les plus élevés pour les structures trempées dans lesquelles la phase de carbure est fine et dispersée. Un travail à froid préalable augmente également la vitesse de la réaction de sphéroïdisation dans un traitement de sphéroïdisation sous-critique.

Il convient de noter qu'il est difficile d'établir des désignations cohérentes pour les températures critiques. Dans les discussions sur le chauffage avec maintien prolongé, les températures critiques d'intérêt doivent être les températures d'équilibre Ae1 et Ae3. La terminologie devient plus arbitraire dans les discussions sur le chauffage et le refroidissement à des taux non spécifiés et pour des durées de maintien non spécifiées.

Fig 5 Microstructure sphéroïdisée et diagramme de phase binaire fer-carbone montrant la région des températures pour la sphéroïdisation

L'effet de la microstructure préalable sur la sphéroïdisation peut être observé en donnant le même cycle de chauffage temps / température à deux échantillons (l'un avec une microstructure martensitique antérieure et le second avec une microstructure ferrite-perlite antérieure) et en maintenant les deux échantillons pendant 21 heures à 700 deg C. On peut voir que la sphéroïdisation s'est produite dans l'échantillon d'acier avec la microstructure martensitique précédente. En revanche, il vient de commencer dans le même acier avec la microstructure ferrite-perlite antérieure. On voit qu'après 200 heures à 700°C, le processus de sphéroïdisation est presque terminé dans l'acier ferrite-perlite antérieur. Cependant, des traces des zones perlitiques sont encore visibles.

Pour une sphéroïdisation complète, des températures d'austénitisation légèrement supérieures à la température Ac1 ou à mi-chemin entre Ac1 et Ac3 sont utilisées. Si une température légèrement supérieure à Ac1 doit être utilisée, de bonnes caractéristiques de chargement et des contrôles de température précis sont nécessaires pour des résultats corrects, sinon, il est concevable que Ac1 ne puisse pas être atteint et que l'austénitisation ne puisse pas se produire.

Les aciers à faible teneur en C sont rarement sphéroïdisés pour l'usinage, car à l'état sphéroïdisé, ils sont excessivement mous et "collants", coupant avec des copeaux longs et durs. Lorsque les aciers à faible teneur en C sont sphéroïdisés, c'est généralement pour permettre une déformation sévère. Par exemple, lorsqu'un tuyau en acier à 0,2 % C est produit par étirage à froid en deux ou trois passes, une structure sphéroïdisée est obtenue si le matériau est recuit pendant 0,5 heure à 1 heure à 690 °C après chaque passe. Le produit final a une dureté d'environ 163 HB. Les tuyaux dans cet état sont capables de résister à de fortes déformations lors du formage à froid ultérieur. Comme pour de nombreux autres types de traitement thermique, la dureté après sphéroïdisation dépend de la teneur en C et en alliage. L'augmentation de la teneur en C ou en alliage, ou les deux, entraîne une augmentation de la dureté sphéroïdisée, qui varie généralement de 163 HB à 212 HB.

Recuire de processus

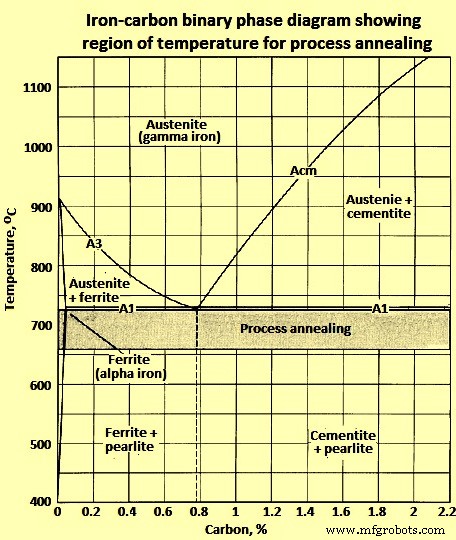

Au fur et à mesure que la dureté de l'acier augmente pendant le travail à froid, la ductilité diminue et une réduction à froid supplémentaire devient si difficile que le matériau en acier doit être recuit pour restaurer sa ductilité. Un tel recuit entre les étapes de traitement est appelé recuit en cours de traitement ou simplement recuit de traitement. Il peut consister en tout traitement approprié. Dans la plupart des cas, cependant, un traitement sous-critique est adéquat et le moins coûteux, et le terme "recuit de procédé ; sans autre qualification fait normalement référence à un recuit sous-critique en cours de procédé. La figure 6 montre la plage de températures généralement utilisée pour le recuit de procédé. Il est souvent nécessaire de spécifier un recuit de procédé pour les pièces formées à froid par emboutissage, frappe ou extrusion. Les aciers à C élevé et alliés travaillés à chaud sont également recuits pour les empêcher de se fissurer et les ramollir pour le cisaillement, le tournage ou le redressage.

Fig 6 Diagramme de phase binaire fer-carbone montrant la région de température pour le recuit de processus

Le recuit de procédé consiste normalement à chauffer à une température inférieure à Ae1, à tremper pendant un temps approprié puis à refroidir, généralement à l'air. Dans la majorité des cas, le chauffage à une température comprise entre 10 deg C et 20 deg C en dessous de Ae1 produit la meilleure combinaison de dureté de microstructure et de propriétés mécaniques. Les contrôles de température ne sont nécessaires que pour éviter de chauffer le matériau au-dessus de Ae1 et ainsi de contrecarrer l'objectif du recuit.

Lorsque le recuit de processus est effectué simplement pour ramollir un matériau pour des opérations telles que le sciage à froid et le cisaillement à froid, des températures bien inférieures à Ae1 sont normalement utilisées et des contrôles étroits ne sont pas nécessaires.

Dans l'industrie du fil, le recuit de procédé est utilisé comme traitement intermédiaire entre l'étirage du fil à une taille légèrement supérieure à la taille finie souhaitée et l'étirage d'une légère réduction à la taille finie. Le fil ainsi fabriqué est appelé fil recuit. Process annealing is used also in the production of wire sufficiently soft for severe upsetting and to permit drawing the smaller sizes of low C and medium C steel wire which cannot be drawn to the desired small size directly from the hot rolled rod. Process annealing is more satisfactory than spheroidize annealing for a material which, because of its composition or size (or both), cannot be drawn to finished size because it either lacks ductility or does not meet physical requirements. Also, material which is cold sheared during processing is process annealed to raise the ductility of the sheared surface to a level suitable for further processing.

Annealed structures for machining

Different combinations of microstructure and hardness, considered together, are significant in terms of machinability. Based on many observations, optimum microstructure for machining steels of various carbon contents are given in Tab 1.

| Tab 1 Optimum microstructure for machining steels of various carbon contents | ||

| Sl. No. | Carbon % | Optimum micro-structure |

| 1 | 0.06-0.2 | As-rolled (most economical) |

| 2 | 0.2-0.3 | Under 75 mm diameter – normalized, 75 mm diameter and over – as-rolled |

| 3 | 0.3-0.4 | Annealed, to produce coarse pearlite, minimum ferrite |

| 4 | 0.4-0.6 | Coarse lamellar pearlite to coarse spheroidized carbides |

| 5 | 0.6-1 | 100 % spheroidized carbides, coarse to fine |

The type of machining operation is also a factor. For example, certain gears are made from 5160 grade steel pipe by the dual operation of machining in automatic screw machines and broaching of cross slots. The screw-machine operations are easiest with thoroughly spheroidized material, but a pearlitic structure is more suitable for broaching. A semi-spheroidized structure proved to be a satisfactory compromise.

Semi-spheroidized structures can be achieved by austenitizing at lower temperatures, and sometimes at higher cooling rates, than those used for achieving pearlitic structures. The semi-spheroidized structure of the 5160 grade steel pipe mentioned above is achieved by heating to 790 deg C and cooling at 28 deg C/hour to 650 deg C. For this steel, austenitizing at a temperature of around 775 deg C results in more spheroidization and less pearlite.

Medium C steels are much more difficult to fully spheroidize than are high C steels such as grades 1095 and 52100. In the absence of excess carbides to nucleate and promote the spheroidizing reaction, it is more difficult to achieve complete freedom from pearlite in practical heat-treating cycles. At lower C levels, structures consisting of coarse pearlite in a ferrite matrix frequently are found to be the most machinable. In some alloy steels, this type of structure can best be achieved by heating to temperatures well above Ac3 to establish a coarse austenite grain size, then holding below Ar1 to allow coarse, lamellar pearlite to form. This process sometimes is referred to as cycle annealing or lamellar annealing. For example, forged 4620 grade steel gears are heated rapidly in a 5 zone furnace to 980 deg C, cooled to 625 deg C to 640 deg C in a water-cooled zone, and held at that temperature for 120 minutes to 150 minutes. The resulting structure is coarse, lamellar pearlite in a ferrite matrix and has a hardness of 140 HB to 146 HB.

Processus de fabrication