Hélicoptère

Contexte

Les hélicoptères sont classés comme aéronefs à voilure tournante et leur voilure tournante est communément appelée rotor principal ou simplement le rotor. Contrairement aux aéronefs à voilure fixe plus courants tels qu'un biplan de sport ou un avion de ligne, l'hélicoptère est capable de décoller et d'atterrir directement à la verticale ; il peut également planer dans une position fixe. Ces caractéristiques le rendent idéal pour une utilisation là où l'espace est limité ou où la capacité de survoler une zone précise est nécessaire. Actuellement, des hélicoptères sont utilisés pour épousseter les cultures, appliquer des pesticides, accéder à des zones éloignées pour des travaux environnementaux, livrer des fournitures aux travailleurs sur des plates-formes pétrolières maritimes éloignées, prendre des photos, filmer des films, secourir des personnes piégées dans des endroits inaccessibles, transporter des victimes d'accidents et éteindre des incendies. De plus, ils ont de nombreuses applications de renseignement et militaires.

De nombreuses personnes ont contribué à la conception et au développement de l'hélicoptère. L'idée semble avoir été d'origine bionique, ce qui signifie qu'elle découle d'une tentative d'adapter un phénomène naturel - dans ce cas, le fruit tourbillonnant et bifurqué de l'érable - à une conception mécanique. Les premiers efforts pour imiter les gousses d'érable ont produit le tourbillon, un jouet pour enfants populaire en Chine ainsi que dans l'Europe médiévale. Au XVe siècle, Léonard de Vinci, le célèbre peintre, sculpteur, architecte et ingénieur italien, a esquissé une machine volante qui pourrait avoir été basée sur le tourbillon. Le prochain croquis survivant d'un hélicoptère date du début du XIXe siècle, lorsque le scientifique britannique Sir George Cayley a dessiné un avion à deux rotors dans son carnet. Au début du XXe siècle, le Français Paul Cornu a réussi à se soulever du sol pendant quelques secondes dans un hélicoptère des premiers temps. Cependant, Cornu était limité par les mêmes problèmes qui continueraient à affliger tous les premiers concepteurs pendant plusieurs décennies :personne n'avait encore conçu un moteur capable de générer suffisamment de poussée verticale pour soulever à la fois l'hélicoptère et toute charge importante (y compris les passagers) du sol. .

Igor Sikorsky, un ingénieur russe, a construit son premier hélicoptère en 1909. Lorsque ni ce prototype ni son successeur de 1910 n'ont réussi, Sikorsky a décidé qu'il ne pouvait pas construire un hélicoptère sans des matériaux et de l'argent plus sophistiqués, il a donc reporté son attention sur les avions. Pendant la Première Guerre mondiale, l'ingénieur hongrois Theodore von Karman a construit un hélicoptère qui, une fois attaché, était capable de planer pendant de longues périodes. Quelques années plus tard, l'Espagnol Juan de la Cierva développa une machine qu'il appela un autogire en réponse à la tendance des avions conventionnels à perdre de la puissance moteur et à s'écraser à l'atterrissage. S'il pouvait concevoir un avion dans lequel la portance et la poussée (vitesse avant) étaient des fonctions distinctes, a spéculé Cierva, il pourrait contourner ce problème. L'autogire qu'il inventa par la suite incorporait des caractéristiques à la fois de l'hélicoptère et de l'avion, même s'il ressemblait davantage à ce dernier. L'autogire avait un rotor qui fonctionnait comme un moulin à vent. Une fois mis en mouvement en roulant au sol, le rotor pourrait générer une portance supplémentaire; cependant, l'autogire était propulsé principalement par un moteur d'avion conventionnel. Pour éviter les problèmes d'atterrissage, le moteur pouvait être débranché et l'autogire amené doucement au repos par le rotor, qui cesserait progressivement de tourner au fur et à mesure que l'engin atteignait le sol. Populaires dans les années 1920 et 1930, les autogires ont cessé d'être produits après le raffinement de l'hélicoptère conventionnel.

L'hélicoptère a finalement été perfectionné par Igor Sikorsky. Des progrès dans la théorie aérodynamique et les matériaux de construction avaient été réalisés depuis l'effort initial de Sikorsky et, en 1939, il a décollé du sol dans son premier hélicoptère opérationnel. Deux ans plus tard, une conception améliorée lui a permis de rester en l'air pendant une heure et demie, établissant un record du monde de vol soutenu en hélicoptère.

L'hélicoptère a été utilisé à des fins militaires presque immédiatement après son introduction. Bien qu'il n'ait pas été largement utilisé pendant la Seconde Guerre mondiale, le terrain de la jungle de la Corée et du Vietnam a incité l'utilisation généralisée de l'hélicoptère au cours de ces deux guerres, et les raffinements technologiques en ont également fait un outil précieux pendant la guerre du golfe Persique. Ces dernières années, cependant, l'industrie privée a probablement été à l'origine de la plus forte augmentation de l'utilisation des hélicoptères, car de nombreuses entreprises ont commencé à transporter leurs cadres par hélicoptère. De plus, les services de navettes en hélicoptère se sont multipliés, notamment le long du corridor urbain du nord-est américain. Pourtant, parmi les civils, l'hélicoptère reste surtout connu pour ses utilisations médicales, de sauvetage et de secours.

Conception

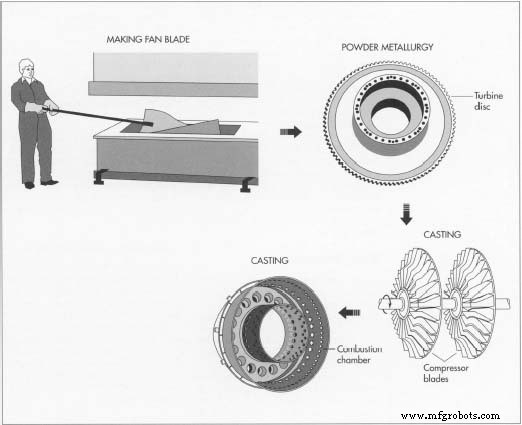

La puissance d'un hélicoptère provient soit d'un moteur à pistons, soit d'une turbine à gaz (cette dernière a prédominé récemment), qui déplace l'arbre du rotor, faisant tourner le rotor. Alors qu'un avion standard génère une poussée en poussant de l'air derrière son aile lorsqu'il avance, le rotor de l'hélicoptère atteint la portance en poussant l'air sous lui vers le bas pendant qu'il tourne. La portance est proportionnelle à la variation de la quantité de mouvement de l'air (sa masse multipliée par sa vitesse) :plus la quantité de mouvement est grande, plus la portance est grande.

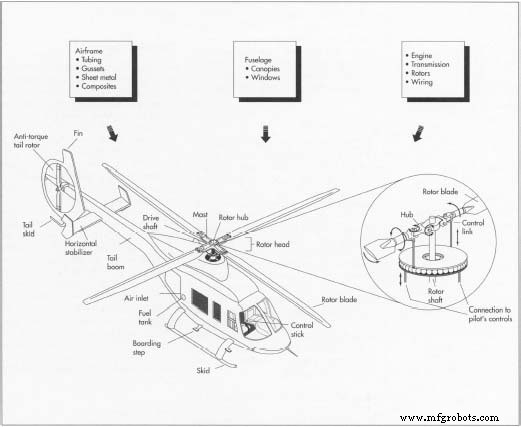

Les systèmes de rotor d'hélicoptère se composent de deux à six pales fixées à un moyeu central. Généralement longues et étroites, les pales tournent relativement lentement, car cela minimise la quantité d'énergie nécessaire pour atteindre et maintenir la portance, et aussi parce que cela facilite le contrôle du véhicule. Alors que les hélicoptères légers à usage général ont souvent un rotor principal à deux pales, les engins plus lourds peuvent utiliser une conception à quatre pales ou deux rotors principaux séparés pour supporter de lourdes charges.

Pour diriger un hélicoptère, le pilote doit régler le pas des pales, qui peut être réglé de trois manières. Dans le collectif système, le pas de toutes les pales fixées sur le rotor est identique; dans le cyclique système, le pas de chaque pale est conçu pour fluctuer lorsque le rotor tourne, et le troisième système utilise une combinaison des deux premiers. Pour déplacer l'hélicoptère dans n'importe quelle direction, le pilote actionne le levier qui règle le pas collectif et/ou le manche qui règle le pas cyclique; il peut également être nécessaire d'augmenter ou de réduire la vitesse.

Contrairement aux avions, qui sont conçus pour minimiser l'encombrement et les protubérances qui alourdiraient l'engin et entraveraient la circulation de l'air autour de lui, les hélicoptères ont inévitablement une traînée élevée. Ainsi, les concepteurs n'ont pas utilisé le type de train d'atterrissage rétractable familier aux personnes qui ont vu des avions décoller ou atterrir - les gains aérodynamiques d'un tel système seraient proportionnellement insignifiants pour un hélicoptère. En général, les trains d'atterrissage des hélicoptères sont beaucoup plus simples que ceux des avions. Alors que ces derniers nécessitent de longues pistes sur lesquelles réduire la vitesse d'avancement, les hélicoptères doivent uniquement réduire la portance verticale, ce qu'ils peuvent faire en planant avant d'atterrir. Ainsi, ils n'ont même pas besoin d'amortisseurs :leur train d'atterrissage ne comporte généralement que des roues ou des patins, ou les deux.

Un problème associé aux pales de rotor d'hélicoptère se produit parce que le flux d'air le long de la longueur de chaque pale diffère considérablement. Cela signifie que la portance et la traînée fluctuent pour chaque pale tout au long du cycle de rotation, exerçant ainsi une influence instable sur l'hélicoptère. Un problème connexe se produit parce que, lorsque l'hélicoptère avance, la portance sous les pales qui entrent en premier dans le flux d'air est élevée, mais celle sous les pales du côté opposé du rotor est faible. L'effet net de ces problèmes est de déstabiliser l'hélicoptère. Typiquement, le moyen de compenser ces variations imprévisibles de portance et de traînée est de fabriquer des pales flexibles reliées au rotor par une charnière. Cette conception permet à chaque lame de se déplacer vers le haut ou vers le bas, en s'adaptant aux changements de portance et de traînée.

Le couple, un autre problème lié à la physique d'une aile en rotation, fait tourner le fuselage de l'hélicoptère (cabine) dans le sens opposé du rotor, en particulier lorsque l'hélicoptère se déplace à basse vitesse ou en vol stationnaire. Pour compenser cette réaction, de nombreux hélicoptères utilisent un rotor de queue, une pale exposée ou un ventilateur caréné monté à l'extrémité de la poutre de queue que l'on voit généralement sur ces engins. Un autre moyen de contrer le couple consiste à installer deux rotors, attachés au même moteur mais tournant dans des directions opposées, tandis qu'une troisième conception, plus compacte, comprend des rotors jumeaux qui sont enchevêtrés, un peu comme un batteur à œufs. Des alternatives supplémentaires ont été recherchées et au moins une conception NOTAR (pas de rotor de queue) a été introduite.

Matières premières

La cellule, ou structure fondamentale, d'un hélicoptère peut être constituée de matériaux composites métalliques ou organiques, ou d'une combinaison des deux. Des exigences de performance plus élevées inciteront le concepteur à privilégier les composites avec un rapport résistance/poids plus élevé, souvent de l'époxy (une résine) renforcé de verre, de l'aramide (une fibre de nylon solide et flexible) ou de la fibre de carbone. Typiquement, un composant composite se compose de plusieurs couches de résines imprégnées de fibres, liées pour former un panneau lisse. Les sous-structures tubulaires et en tôle sont généralement en aluminium, bien que en acier inoxydable ou le titane sont parfois utilisés dans des zones soumises à des contraintes ou à une chaleur plus élevées. Pour faciliter le pliage pendant le processus de fabrication, le tube structurel est souvent rempli de silicate de sodium fondu. Les pales des voilures tournantes d'un hélicoptère sont généralement constituées de résine renforcée de fibres, qui peut être collée avec une couche de tôle externe pour protéger les bords. Le pare-brise et les vitres de l'hélicoptère sont constitués de feuilles de polycarbonate.

Le processus de fabrication

Igor Sikorsky pilote son engin, le VS-300, près du sol lors de cette démonstration de 1943.

Igor Sikorsky pilote son engin, le VS-300, près du sol lors de cette démonstration de 1943.

En 1939, un émigré russe aux États-Unis a testé ce qui allait devenir un prototype important pour les hélicoptères ultérieurs. Déjà un constructeur aéronautique prospère dans son pays natal, Igor Sikorsky a fui la révolution de 1917, attiré par les États-Unis par les histoires de Thomas Edison et Henry Ford.

Sikorsky est rapidement devenu un constructeur aéronautique à succès dans son pays d'adoption. Mais son rêve était le décollage vertical, le vol à voilure tournante. Il expérimente pendant plus de vingt ans et finalement, en 1939, effectue son premier vol à bord d'un engin baptisé le VS 300. Attaché au sol avec de longues cordes, son engin n'a pas volé à plus de 50 pieds du sol lors de ses premiers vols. Même alors, il y avait des problèmes :l'engin volait vers le haut, vers le bas et latéralement, mais pas vers l'avant. Cependant, la technologie des hélicoptères s'est développée si rapidement que certains ont été utilisés par les troupes américaines pendant la Seconde Guerre mondiale.

L'hélicoptère a contribué directement à au moins une technologie de production révolutionnaire. Au fur et à mesure que les hélicoptères devenaient plus gros et plus puissants, les calculs de précision nécessaires à la conception des pales, qui avaient des exigences strictes, augmentaient de façon exponentielle. En 1947, John C. Parsons de Traverse City, Michigan, a commencé à chercher des moyens d'accélérer l'ingénierie des aubes produites par son entreprise. Parsons a contacté International Business Machine Corp. et lui a demandé d'essayer l'un de ses nouveaux ordinateurs de bureau. En 1951, Parsons essayait de faire en sorte que les calculs de l'ordinateur guident réellement la machine-outil. Ses idées ont finalement été développées dans l'industrie des machines-outils à commande numérique par ordinateur (CNC) qui a révolutionné les méthodes de production modernes.

William S. Pretzer

Cellule :Préparation de la tubulure

- 1 Chaque pièce tubulaire individuelle est coupée par une machine de découpe de tubes qui peut être rapidement réglée pour produire différentes longueurs précises et des quantités de lots spécifiées. Les tubes nécessitant des courbures angulaires sont façonnés à l'angle approprié dans une cintreuse qui utilise des outils interchangeables pour différents diamètres et tailles. Pour les courbures autres que mineures, les tubes sont remplis de silicate de sodium fondu qui durcit et élimine le vrillage en faisant plier le tube comme une barre solide. Le soi-disant verre à eau est ensuite retiré en plaçant le tube coudé dans de l'eau bouillante, ce qui fait fondre le matériau intérieur. Les tubes qui doivent être incurvés pour correspondre aux contours du fuselage sont installés sur une machine de formage par étirage, qui étire le métal pour lui donner une forme profilée avec précision. Ensuite, les détails tubulaires sont livrés à l'atelier d'usinage où ils sont maintenus dans des pinces afin que leurs extrémités puissent être usinées à l'angle et à la forme requis. Les tubes sont ensuite ébavurés (processus au cours duquel toutes les arêtes ou ailettes restantes après l'usinage préliminaire sont meulées) et inspectés pour détecter les fissures.

- 2 goussets (plaques de renforcement ou supports) et autres détails de renforcement en métal sont usinés à partir de plaques, d'angles ou de profilés extrudés par routage, cisaillement, découpage ou sciage. Certains détails critiques ou complexes peuvent être falsifiés ou coulés à l'investissement. Ce dernier procédé consiste à injecter de la cire ou un alliage à bas point de fusion dans un moule ou une matrice. Lorsque le gabarit a été formé, il est plongé dans le métal en fusion autant de fois que nécessaire pour atteindre l'épaisseur souhaitée. Lorsque la pièce a séché, elle est chauffée afin que la cire ou l'alliage fonde et puisse être versé. Chauffé à une température plus élevée pour le purifier et placé dans une boîte de moule où il est soutenu par du sable, le moule est alors prêt à façonner le métal en fusion en pièces de renfort. Après démontage et refroidissement, ces pièces sont ensuite usinées par des procédés standards avant d'être à nouveau ébavurées.

- 3 Les tubes sont nettoyés chimiquement, placés dans un montage de sous-ensemble et soudés MIG (gaz inerte à arc métallique). Dans ce processus, un petit fil d'électrode est introduit dans une torche de soudage et un gaz inerte de protection (généralement de l'argon ou de l'hélium) est passé à travers une buse qui l'entoure ; les tubes sont réunis par la fusion du fil. Après soudage, le sous-ensemble est détendu, chauffé à basse température afin que le métal puisse récupérer l'élasticité qu'il a perdue au cours du processus de mise en forme. Enfin, les soudures sont inspectées à la recherche de défauts.

Détails de la tôlerie de formage

- 4 La tôle, qui compose d'autres parties de la cellule, est d'abord découpée en ébauches (pièces découpées à une taille prédéterminée en vue de travaux ultérieurs) par jet d'eau abrasif, matrices de découpe ou routage. Les flans en aluminium sont traités thermiquement pour les recuit (leur donner une structure uniforme et sans contrainte qui augmentera leur malléabilité). Les flans sont ensuite réfrigérés jusqu'à ce qu'ils soient placés dans des matrices où ils seront pressés dans la forme appropriée. Après le formage, les détails de la tôle sont vieillis à pleine résistance et coupés par routage à la forme et à la taille finales.

- 5 Les pièces de tôlerie sont nettoyées avant d'être assemblées par rivetage ou collage. Les pièces en aluminium et les sous-ensembles soudés peuvent être anodisés (traités pour épaissir le film d'oxyde protecteur à la surface de l'aluminium), ce qui augmente la résistance à la corrosion. Toutes les pièces métalliques sont nettoyées chimiquement et peintes avec un apprêt, et la plupart reçoivent une peinture de finition par pulvérisation d'époxy ou d'un autre revêtement durable.

Réalisation des noyaux de composants composites

- 6 Noyaux, les parties centrales des composants composites, sont en Nomex (une marque d'aramide produite par Du Pont) ou en aluminium « nid d'abeille », qui est coupé sur mesure à l'aide d'une scie à ruban ou d'un couteau à mouvement alternatif. Si nécessaire, les noyaux ont ensuite leurs bords taillés et biseautés par une machine-outil similaire à un coupe-pizza ou à une lame à trancher la viande. Le matériau avec lequel chaque composant est construit à partir de ses noyaux (chaque composant peut utiliser plusieurs noyaux) est appelé pli pré-imprégné. Les plis sont des couches de fibres orientées, généralement époxy ou polyimide, qui ont été imprégnées de résine. En suivant les instructions écrites des concepteurs, les travailleurs créent des panneaux de peau très profilés en plaçant des plis individuels sur des outils de moulage de liaison et en prenant en sandwich les noyaux entre les plis supplémentaires comme indiqué.

- 7 layups terminés, que les couches de préimprégné apposées sur le moule sont appelées, sont ensuite transportées vers un autoclave pour durcissement. Un autoclave est une machine qui stratifie les plastiques en les exposant à de la vapeur sous pression, et le « durcissement » est le durcissement qui se produit lorsque les couches de résine « cuisent » dans l'autoclave.

- 8 Les lignes de garniture visibles sont moulées dans les panneaux par des lignes de traçage présentes dans les outils de moulage de liaison. L'excès de matériau autour des bords est ensuite enlevé par sciage à ruban. Les grands panneaux peuvent être découpés par un jet d'eau abrasif manipulé par un robot. Après inspection, les panneaux coupés et autres détails composites sont nettoyés et peints par des méthodes de pulvérisation normales. Les surfaces doivent être bien scellées par la peinture pour empêcher la corrosion du métal ou l'absorption d'eau.

Réalisation du fuselage

- 9 Les auvents ou pare-brise et vitres d'habitacle sont généralement en tôle de polycarbonate. Panneaux avant

La plupart des composants essentiels d'un hélicoptère sont en métal et sont formés à l'aide des procédés habituels de formage des métaux :cisaillage, découpage, forgeage, découpage, routage et moulage de précision. Le pare-brise et les vitres en polycarbonate sont fabriqués en posant la feuille sur un moule, en la chauffant et en la formant avec la pression de l'air dans un processus appelé « soufflage libre », dans lequel aucun outil ne touche jamais la pièce. stratifié de deux feuilles pour une plus grande épaisseur. Toutes ces pièces sont fabriquées en plaçant une ébauche surdimensionnée sur un montage, en la chauffant, puis en la formant à la courbure requise en utilisant la pression d'air dans un processus de soufflage libre. Dans cette méthode, aucune surface d'outil touche les surfaces optiques pour provoquer des défauts.

La plupart des composants essentiels d'un hélicoptère sont en métal et sont formés à l'aide des procédés habituels de formage des métaux :cisaillage, découpage, forgeage, découpage, routage et moulage de précision. Le pare-brise et les vitres en polycarbonate sont fabriqués en posant la feuille sur un moule, en la chauffant et en la formant avec la pression de l'air dans un processus appelé « soufflage libre », dans lequel aucun outil ne touche jamais la pièce. stratifié de deux feuilles pour une plus grande épaisseur. Toutes ces pièces sont fabriquées en plaçant une ébauche surdimensionnée sur un montage, en la chauffant, puis en la formant à la courbure requise en utilisant la pression d'air dans un processus de soufflage libre. Dans cette méthode, aucune surface d'outil touche les surfaces optiques pour provoquer des défauts.

Installation du moteur, de la transmission,

et des rotors

- 10 Les moteurs d'hélicoptères modernes sont du type turbine plutôt que piston et sont achetés auprès d'un fournisseur de moteurs. Le constructeur de l'hélicoptère peut acheter ou produire l'ensemble de transmission, qui transfère la puissance à l'ensemble rotor. Les boîtiers de transmission sont en alliage d'aluminium ou de magnésium.

- 11 Comme pour ce qui précède, les ensembles rotor principal et de queue sont usinés à partir de métaux à haute résistance spécialement sélectionnés, mais sont produits par des méthodes typiques d'atelier d'usinage. Les pales du rotor elles-mêmes sont usinées à partir de formes de superposition composites. Les pales du rotor principal peuvent avoir une couche de tôle collée pour protéger les bords d'attaque.

Systèmes et contrôles

- 12 Les faisceaux de câbles sont produits en disposant les fils requis sur des cartes spéciales qui servent de modèles pour définir la longueur et le chemin vers les connecteurs. Des métiers à tisser, ou des housses de protection tricotées, sont placés sur les faisceaux de fils et les connecteurs achetés sont soudés en place à la main. Les tubes hydrauliques sont soit coupés à la longueur et formés à la main par des artisans, soit mesurés, formés et coupés par des machines à cintrer les tubes. Les extrémités sont évasées et les tubes sont inspectés pour la précision dimensionnelle et pour s'assurer qu'aucune fissure n'est présente. Les pompes et actionneurs hydrauliques, l'instrumentation et les appareils électriques sont généralement achetés selon les spécifications plutôt que produits par le constructeur de l'hélicoptère.

Assemblage final

- 13 Les pièces de détail finies et inspectées de la cellule, y compris les éléments en tôle, tubulaires et usinés et soudés, sont livrées à des gabarits de sous-ensemble (appareils qui serrent les pièces en cours d'assemblage). Les pièces centrales sont situées dans chaque gabarit et les détails associés sont soit boulonnés en place, soit, lorsque des rivets doivent être utilisés, percés à l'aide de perceuses pneumatiques pour percer et aléser chaque trou de rivet. Pour une douceur aérodynamique sur les panneaux de tôle ou de peau composite, les trous sont fraisés afin que les têtes de vis à tête plate ne dépassent pas. Tous les trous sont ébavurés et les rivets appliqués. Un scellant est souvent appliqué dans chaque trou de rivet lorsque le rivet est inséré. Dans certaines situations, des machines semi-automatiques peuvent être utilisées pour passer d'un emplacement de trou à un autre, percer, aléser, sceller et installer les rivets sous le contrôle de l'opérateur.

- 14 Une fois que chaque sous-assemblage est accepté par un inspecteur, il se déplace généralement vers un autre gabarit pour être combiné avec d'autres petits sous-assemblages et des détails tels que des supports. Les sous-ensembles inspectés de « niveau supérieur » sont ensuite livrés aux gabarits d'assemblage final, où la structure globale de l'hélicoptère est intégrée.

Une fois la structure terminée, les composants de propulsion sont ajoutés, et le câblage et l'hydraulique sont installés et testés. Auvent, fenêtres, portes, instruments et éléments intérieurs sont ensuite ajoutés pour compléter le véhicule. La peinture de finition et le rognage sont terminés aux points appropriés au cours de ce processus.

- 15 Une fois tous les systèmes inspectés sous leur forme finale, ainsi que les assemblages physiques et les aspects d'apparence, la documentation complète des matériaux, des processus, de l'inspection et des efforts de retouche pour chaque véhicule est vérifiée et classée pour référence. Le système de propulsion de l'hélicoptère est testé et l'avion est testé en vol.

Contrôle qualité

Une fois les composants tubulaires formés, ils sont inspectés à la recherche de fissures. Pour trouver les défauts, les travailleurs traitent les tubes avec un pénétrant liquide fluorescent qui s'infiltre dans les fissures et autres défauts de surface. Après avoir essuyé l'excès de liquide, ils saupoudrent le tube enduit d'une fine poudre qui interagit avec le pénétrant pour rendre visibles les défauts. Une fois les composants tubulaires soudés, ils sont inspectés à l'aide de méthodes aux rayons X et/ou par ressuage fluorescent pour découvrir les défauts. À la fin, les contours des détails de la tôle sont vérifiés par rapport aux modèles de formulaire et travaillés à la main selon les besoins pour s'adapter. Après avoir été autoclavés et découpés, les panneaux composites sont inspectés par ultrasons pour identifier toute rupture possible des lamelles ou des vides remplis de gaz qui pourraient entraîner une défaillance structurelle. Avant l'installation, le moteur et les sous-ensembles de transmission sont soigneusement inspectés et un équipement de test spécial, conçu sur mesure pour chaque application, est utilisé pour examiner les systèmes de câblage. Tous les autres composants sont également testés avant assemblage, et l'avion terminé est testé en vol en plus de recevoir une inspection globale.

Le futur

Les procédés et techniques de fabrication continueront d'évoluer en réponse à la nécessité de réduire les coûts et à l'introduction de nouveaux matériaux. L'automatisation peut encore améliorer la qualité (et réduire les coûts de main-d'œuvre). Les ordinateurs deviendront plus importants dans l'amélioration des conceptions, la mise en œuvre des modifications de conception et la réduction de la quantité de paperasse créée, utilisée et stockée pour chaque hélicoptère construit. De plus, l'utilisation de robots pour enrouler le filament, envelopper le ruban et placer la fibre permettra aux structures de fuselage d'être constituées de moins de pièces plus intégrées. En termes de matériaux, les résines thermoplastiques avancées à haute résistance promettent une plus grande résistance aux chocs et une meilleure réparabilité que les résines thermoplastiques actuelles telles que l'époxy et le polyimide. Les composites métalliques tels que l'aluminium renforcé de fibre de bore ou le magnésium renforcé de particules de carbure de silicium promettent également des rapports résistance/poids plus élevés pour les composants critiques tels que les boîtiers de transmission tout en conservant l'avantage de résistance à la chaleur du métal par rapport aux matériaux organiques.

Processus de fabrication

- Rencontre technique sur les véhicules autonomes

- Comment A3 aide les membres pendant cette crise

- Le programme de fiabilité peut être différent pendant les périodes serrées

- Le personnel de maintenance de la Défense honoré lors du symposium du DoD

- Le rôle de l'IoT dans les soins de santé pendant le Covid-19

- Conseils pour atténuer les perturbations pendant le nouvel an chinois

- Renforcer l'efficacité de la fabrication pendant la COVID-19

- Atténuation des risques de cybersécurité pendant une crise

- Meilleure machine CNC à acheter pendant la vente de Noël