moteur à réaction

Contexte

Le moteur à réaction est la centrale électrique des avions à réaction d'aujourd'hui, produisant non seulement la poussée qui propulse l'avion, mais aussi la puissance qui alimente de nombreux autres systèmes de l'avion.

Les moteurs à réaction fonctionnent selon la troisième loi du mouvement de Newton, qui stipule que chaque force agissant sur un corps produit une force égale et opposée. Le moteur à réaction fonctionne en aspirant une partie de l'air à travers lequel l'avion se déplace, en le comprimant, en le combinant avec du carburant et en le chauffant, et enfin en éjectant le gaz qui s'ensuit avec une telle force que l'avion est propulsé vers l'avant. La puissance produite par de tels moteurs est exprimée en livres de poussée, un terme qui fait référence au nombre de livres que le moteur peut déplacer.

Le moteur à réaction, comme de nombreuses innovations technologiques, a mis du temps à passer du concept à la conception à l'exécution. Les premières tentatives pour transcender le moteur à piston traditionnel étaient en fait des modifications de ce moteur, à la fois lourdes et complexes. La conception de la turbine a été introduite en 1921, et elle et les autres composants de base du moteur à réaction moderne étaient présents dans une conception pour laquelle un lieutenant de la Royal Air Force nommé Frank Whittle a reçu un brevet anglais en 1930. Bien que les tests sur le moteur de Whittle aient commencé en 1937 , il ne vola avec succès qu'en 1941. De l'autre côté de la Manche dans une Allemagne se précipitant pour s'armer pour la Seconde Guerre mondiale, des travaux similaires mais entièrement séparés avaient commencé avec un brevet de moteur à réaction de 1935 délivré à Hans von Ohain. Quatre ans plus tard, une équipe d'ingénieurs allemands dirigée par le Dr Max Hahn a remporté le succès en effectuant le premier vol entièrement propulsé par jet de l'histoire. Après avoir obtenu le succès avec le moteur Whittle en 1941, les Britanniques ont rapidement expédié un prototype à leurs alliés aux États-Unis, où General Electric a immédiatement commencé à produire des copies. Le premier moteur à réaction américain, produit par GE, a pris son envol dans un avion construit par Bell Aircraft à la fin de 1942. Bien que l'utilisation des jets ait été quelque peu limitée pendant la Seconde Guerre mondiale, à la fin de la guerre, les trois pays avaient commencé à utiliser des escadrons d'élite. d'avions de chasse à réaction.

Les moteurs commerciaux d'aujourd'hui, mesurant jusqu'à onze pieds de diamètre et douze pieds de long, peuvent peser plus de 10 000 livres et produire plus de 100 000 livres de poussée.

Conception

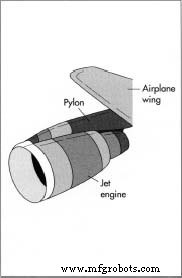

Un moteur à réaction est contenu dans un capotage, un boîtier externe qui s'ouvre vers l'extérieur, un peu comme une automobile arrondie capot, pour permettre l'inspection et la réparation des composants intérieurs. Attaché à chaque moteur (un 747 typique en utilise quatre) se trouve un pylône, un bras métallique qui relie le moteur à l'aile de l'avion. Grâce à des pompes et des tubes d'alimentation dans les pylônes, le carburant est relayé des réservoirs d'aile au moteur, et la puissance électrique et hydraulique générée par le moteur est ensuite renvoyée à l'avion par des fils et des tuyaux également contenus dans les pylônes.

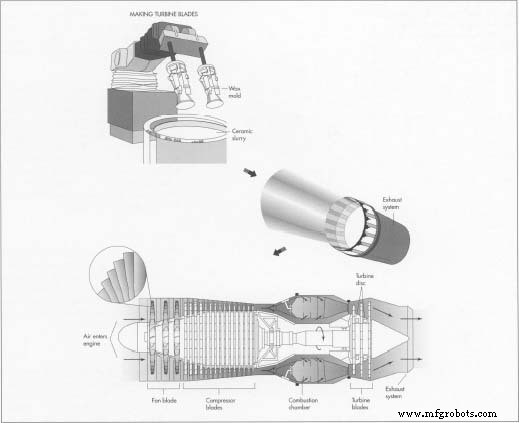

Tout à l'avant du moteur, un ventilateur aide à augmenter le flux d'air dans le premier compartiment du moteur, le compresseur . Au fur et à mesure que le ventilateur y injecte de l'air, le compresseur, un cylindre métallique qui s'élargit progressivement de l'avant vers l'arrière, soumet l'air entrant à une pression croissante. Pour accélérer la progression de l'air dans le moteur, le compresseur est équipé de pales qui tournent comme de simples ventilateurs ménagers. Dans le temps incroyablement bref qu'il faut de l'air  Les pièces d'un moteur à réaction - elles peuvent être au nombre de 25 000 - sont fabriquées de différentes manières. La pale du ventilateur est fabriquée en façonnant du titane fondu dans une presse à chaud. Une fois retirée, chaque peau de lame est soudée à un compagnon, et la cavité creuse au centre est remplie d'un nid d'abeille en titane. Le disque de turbine est réalisé par métallurgie des poudres, tandis que les aubes de compresseur et la chambre de combustion sont toutes deux réalisées par fonderie. pour atteindre l'extrémité intérieure d'un compresseur typique, il a été pressé dans un espace 20 fois plus petit que l'ouverture d'admission.

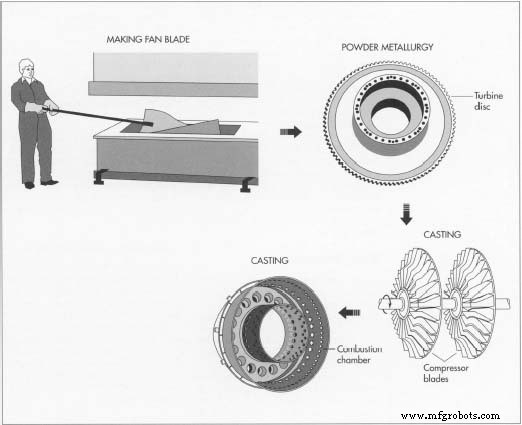

Les pièces d'un moteur à réaction - elles peuvent être au nombre de 25 000 - sont fabriquées de différentes manières. La pale du ventilateur est fabriquée en façonnant du titane fondu dans une presse à chaud. Une fois retirée, chaque peau de lame est soudée à un compagnon, et la cavité creuse au centre est remplie d'un nid d'abeille en titane. Le disque de turbine est réalisé par métallurgie des poudres, tandis que les aubes de compresseur et la chambre de combustion sont toutes deux réalisées par fonderie. pour atteindre l'extrémité intérieure d'un compresseur typique, il a été pressé dans un espace 20 fois plus petit que l'ouverture d'admission.

Se dilatant à la sortie du compresseur haute pression, l'air pénètre dans la chambre de combustion, un cylindre de moteur intérieur dans lequel l'air sera mélangé avec du carburant et brûlé. La chambre de combustion est en fait un anneau, en forme de filtre à air de voiture. L'air qui traverse cet anneau lorsqu'il sort du compresseur est enflammé, tandis qu'un autre flux d'air plus important passe simplement par le centre de l'anneau sans être brûlé. Un troisième flux d'air libéré du compresseur est envoyé à l'extérieur de la chambre de combustion pour le refroidir.

Au fur et à mesure que l'air du compresseur se mélange au carburant et s'enflamme dans la chambre de combustion pour produire un volume de gaz incroyablement chaud, une partie de ce gaz quitte le moteur par le système d'échappement, tandis qu'une autre partie, plus petite, est acheminée dans la turbine du moteur. La turbine est un ensemble de ventilateurs qui s'étendent à partir du même arbre qui, plus en avant dans le moteur à réaction, fait tourner les aubes du compresseur. Son travail consiste à extraire suffisamment d'énergie des gaz chauds sortant de la chambre de combustion pour alimenter l'arbre du compresseur. Dans certains modèles, la turbine est également utilisée pour générer de l'énergie pour d'autres composants de l'avion. Parce que la turbine est soumise à une chaleur intense, chaque pale est découpée en labyrinthes. L'air froid du compresseur est acheminé à travers ces passages, permettant à la turbine de fonctionner dans des flux de gaz dont la température est supérieure au point de fusion de l'alliage dont elle est constituée.

La majeure partie du gaz qui quitte la chambre de combustion, cependant, le fait à travers le système d'échappement, qui doit être façonné très soigneusement pour assurer une bonne performance du moteur. Les avions volant sous la vitesse du son sont équipés de systèmes d'échappement qui se rétrécissent vers leurs extrémités; ceux capables de voyager supersonique nécessitent des systèmes d'échappement qui s'évasent à la fin mais qui peuvent également être rétrécis pour permettre les vitesses plus lentes souhaitables pour l'atterrissage. Le système d'échappement se compose d'un conduit extérieur, qui transmet l'air de refroidissement qui a été passé le long de l'extérieur de la chambre de combustion, et d'un conduit intérieur plus étroit, qui transporte les gaz brûlés qui ont été pompés à travers la chambre de combustion. Entre ces deux conduits se trouve un inverseur de poussée, le mécanisme qui peut fermer le conduit extérieur pour empêcher l'air non chauffé de quitter le moteur par le système d'échappement. Les pilotes engagent l'inversion de poussée lorsqu'ils souhaitent ralentir l'avion.

Matières premières

Des composants solides, légers, résistants à la corrosion et thermiquement stables sont essentiels à la viabilité de toute conception d'avion, et certains matériaux ont été développés pour fournir ces caractéristiques et d'autres caractéristiques souhaitables. Le titane, créé pour la première fois sous une forme suffisamment pure pour un usage commercial dans les années 1950, est utilisé dans les composants les plus critiques des moteurs. Bien qu'il soit très difficile à façonner, son extrême dureté le rend solide lorsqu'il est soumis à une chaleur intense. Pour améliorer sa malléabilité, le titane est souvent allié à d'autres métaux tels que le nickel et l'aluminium. Les trois métaux sont prisés par l'industrie aérospatiale en raison de leur rapport résistance/poids relativement élevé.

Le ventilateur d'admission à l'avant du moteur doit être extrêmement puissant afin qu'il ne se brise pas lorsque de gros oiseaux et autres débris sont aspirés dans ses pales ; il est ainsi réalisé en un alliage de titane. Le compresseur intermédiaire est en aluminium, tandis que la section haute pression plus proche de la chaleur intense de la chambre de combustion est en alliages de nickel et de titane mieux à même de résister à des températures extrêmes. La chambre de combustion est également constituée d'alliages de nickel et de titane, et les aubes de turbine, qui doivent supporter la chaleur la plus intense du moteur, sont constituées d'alliages nickel-titane-aluminium. Souvent, la chambre de combustion et la turbine reçoivent des revêtements céramiques spéciaux qui leur permettent de mieux résister à la chaleur. Le conduit intérieur du système d'échappement est fabriqué en titane, tandis que le conduit d'échappement extérieur est composé de composites, des fibres synthétiques maintenues ensemble par des résines. Bien que la fibre de verre ait été utilisée pendant des années, elle est maintenant supplantée par le Kevlar, qui est encore plus léger et plus résistant. L'inverseur de poussée est en alliage de titane.

Le processus de fabrication

La construction et l'assemblage des composants d'un moteur à réaction prennent environ deux ans, après une période de conception et d'essai pouvant durer jusqu'à cinq ans pour chaque modèle. La phase de recherche et développement est si longue car les moteurs sont si complexes :un moteur standard de Boeing 747, par exemple, contient près de 25 000 pièces.

Composants de construction — pale de ventilateur

- 1 Dans la fabrication de moteurs à réaction, les différentes pièces sont réalisées individuellement dans le cadre de sous-ensembles ; les sous-ensembles s'assemblent alors pour former l'ensemble du moteur. L'une de ces pièces est la pale du ventilateur, située à l'avant du moteur. Chaque pale de ventilateur se compose de deux peaux de pale produites en façonnant du titane fondu dans une presse à chaud. Une fois retirée, chaque peau de pale est soudée à un compagnon, avec une cavité creuse au centre. Pour augmenter la résistance du produit final, cette cavité est remplie d'un nid d'abeille en titane.

Disque compresseur

- 2 Le disque, le noyau solide auquel sont attachées les aubes du compresseur, ressemble à une grosse roue crantée. Il doit être extrêmement résistant et exempt d'imperfections, même infimes, car celles-ci pourraient facilement se transformer en fractures sous l'énorme stress du fonctionnement du moteur. Pendant longtemps, la façon la plus courante de fabriquer le disque consistait à découper à la machine un flan de métal dans une approximation grossière de la forme souhaitée, puis à le chauffer et à l'emboutir selon des spécifications précises (en plus de rendre le métal malléable, la chaleur aide également à fusionner les fissures capillaires). Aujourd'hui, cependant, une méthode plus sophistiquée de production de disques est utilisée par de plus en plus de fabricants. Appelée métallurgie des poudres, il consiste à verser du métal en fusion sur un plateau tournant à rotation rapide qui brise le métal en millions de gouttelettes microscopiques qui sont renvoyées presque immédiatement

Les aubes de turbine sont fabriquées en formant des copies de cire des aubes, puis en immergeant les copies dans un bain de boue céramique. Après chaque exemplaire chauffé pour durcir la céramique et faire fondre la cire, le métal en fusion est versé dans le creux laissé par la cire fondue.

Les aubes de turbine sont fabriquées en formant des copies de cire des aubes, puis en immergeant les copies dans un bain de boue céramique. Après chaque exemplaire chauffé pour durcir la céramique et faire fondre la cire, le métal en fusion est versé dans le creux laissé par la cire fondue.

Un moteur à réaction fonctionne en aspirant de l'air dans une extrémité, en le comprimant, en le mélangeant avec du carburant et en le brûlant dans la chambre de combustion, puis en l'expulsant avec une grande force par le système d'échappement. en raison de la rotation de la table. Lorsqu'elles quittent la table, la température des gouttelettes chute soudainement (d'environ 2 120 degrés Fahrenheit – 1 000 degrés Celsius – en une demi-seconde), les obligeant à se solidifier et à former une poudre métallique à grain fin. La poudre résultante est très pure car elle se solidifie trop rapidement pour capter les contaminants. - 3 Dans l'étape suivante, la poudre est emballée dans un boîtier de formage et mise sous vide. Vibrée, la poudre est tamisée jusqu'à ce qu'elle soit bien tassée au fond de l'étui; le vide garantit qu'aucune poche d'air ne se développe. Le boîtier est ensuite scellé et chauffé sous haute pression (environ 25 000 livres par pouce carré). Cette combinaison de chaleur et de pression fusionne les particules métalliques en un disque. Le disque est ensuite façonné sur une grande machine de découpe et boulonné aux pales du ventilateur.

Lames de compresseur

- 4 La fonte, une méthode extrêmement ancienne, est encore utilisée pour former les aubes de compresseur. Dans ce processus, l'alliage à partir duquel les lames seront formées est versé dans un moule en céramique, chauffé dans un four et refroidi. Lorsque le moule est cassé, les lames sont usinées à leur forme définitive.

Chambre de combustion

- 5 Les chambres de combustion doivent mélanger l'air et le carburant dans un petit espace et fonctionner pendant des périodes prolongées dans des conditions de chaleur extrême. Pour ce faire, le titane est allié pour augmenter sa ductilité, c'est-à-dire sa capacité à prendre des formes. Il est ensuite chauffé avant d'être coulé dans plusieurs moules segmentés discrets et très complexes. Les sections sont retirées de leur

Un moteur à réaction est monté sur l'aile de l'avion avec un pylône. Le pylône (et l'aile) doit être très solide, car un moteur peut peser jusqu'à 10 000 livres. moules, laissés refroidir et soudés ensemble avant d'être montés sur le moteur.

Un moteur à réaction est monté sur l'aile de l'avion avec un pylône. Le pylône (et l'aile) doit être très solide, car un moteur peut peser jusqu'à 10 000 livres. moules, laissés refroidir et soudés ensemble avant d'être montés sur le moteur.

Disque et aubes de turbine

- 6 Le disque de turbine est formé par le même procédé de métallurgie des poudres utilisé pour créer le disque de compresseur. Les aubes de turbine, cependant, sont fabriquées par une méthode quelque peu différente de celle utilisée pour former les aubes de compresseur, car elles sont soumises à des contraintes encore plus importantes en raison de la chaleur intense de la chambre de combustion qui se trouve juste devant elles. Tout d'abord, des copies des lames sont formées en versant de la cire dans des moules métalliques. Une fois que chaque forme de cire a pris, elle est retirée du moule et immergée dans un bain de suspension céramique, formant un revêtement céramique d'environ 0,25 pouce (0,63 centimètre) d'épaisseur. Chaque grappe est ensuite chauffée pour durcir la céramique et faire fondre la cire. Le métal en fusion est maintenant versé dans le creux laissé par la cire fondue. Les passages de refroidissement d'air internes à l'intérieur de chaque aube sont également formés au cours de cette étape de production.

- 7 Les grains de métal dans la lame sont maintenant alignés parallèlement à la lame par un processus appelé solidification directionnelle. Le sens du grain est important car les aubes de turbine sont soumises à tellement de contraintes; si les grains sont alignés correctement, la lame est beaucoup moins susceptible de se fracturer. Le processus de solidification a lieu dans des fours contrôlés par ordinateur dans lesquels les lames sont soigneusement chauffées selon des spécifications précises. Les grains métalliques prennent la bonne configuration en refroidissant après leur sortie des fours.

- 8 Les étapes suivantes et finales de la préparation des aubes de turbine sont le façonnage et le perçage au laser ou l'électroérosion. Tout d'abord, la lame est affûtée jusqu'à la forme finale souhaitée grâce à un processus d'usinage. Ensuite, des lignes parallèles de petits trous sont formées dans chaque lame en complément des passages de refroidissement intérieurs. Les trous sont formés soit par un petit faisceau laser, soit par érosion par étincelle, dans laquelle des étincelles soigneusement contrôlées sont autorisées à manger des trous dans la lame.

Système d'échappement

- 9 Le conduit intérieur et les post-combustion du système d'échappement sont moulés en titane, tandis que le conduit extérieur et la nacelle (le carter du moteur) sont en Kevlar. Une fois ces trois composants soudés en un sous-ensemble, l'ensemble du moteur est prêt à être assemblé.

Assemblage final

- 10 Les moteurs sont construits en combinant manuellement les différents sous-ensembles et accessoires. Un moteur est généralement construit en position verticale de l'extrémité arrière vers l'avant, sur un dispositif qui permettra à l'opérateur de manipuler facilement le moteur pendant la construction. L'assemblage commence par boulonner la turbine haute pression (la plus proche de la chambre de combustion) à la turbine basse pression (la plus éloignée de la chambre de combustion). Ensuite, la chambre de combustion est fixée aux turbines. Un processus utilisé pour construire un ensemble de turbine équilibré utilise un robot CNC (à commande numérique par ordinateur) capable de sélectionner, d'analyser et de joindre une aube de turbine à son moyeu. Ce robot peut déterminer le poids d'une lame et la placer de manière appropriée pour un assemblage équilibré.

- 11 Une fois les turbines et la chambre de combustion assemblées, les compresseurs haute et basse pression sont fixés. Le ventilateur et son châssis constituent le sous-ensemble le plus en avant, et ils sont connectés ensuite. L'arbre d'entraînement principal reliant la turbine basse pression au compresseur basse pression et au ventilateur est ensuite installé, complétant ainsi le noyau du moteur.

- 12 Une fois le sous-ensemble final, le système d'échappement fixé, le moteur est prêt à être expédié au constructeur de l'avion, où la plomberie, le câblage, les accessoires et la coque aérodynamique de l'avion seront intégrés.

Contrôle qualité

Alors que la production commence sur un moteur nouvellement conçu, le premier construit est désigné comme un moteur d'essai, et de nombreuses expériences sont menées pour tester sa réponse aux diverses situations que le modèle de moteur rencontrera au cours de sa durée de vie. Ceux-ci incluent des conditions météorologiques extrêmes, des débris en suspension dans l'air (comme des oiseaux), de longs vols et des démarrages répétés. Le premier moteur construit est toujours dédié aux tests de qualité; il ne volera jamais commercialement.

Tout au long du processus de construction d'un moteur, les composants et les assemblages sont inspectés pour la précision dimensionnelle, la fabrication responsable et l'intégrité des matériaux. Les inspections dimensionnelles sont effectuées de différentes manières. Une méthode courante est l'inspection CNC. Une machine à mesurer tridimensionnelle (CMM) inspectera les principales caractéristiques d'une pièce et les comparera aux dimensions conçues. Les pièces sont également inspectées pour les défauts matériels. Une méthode consiste à appliquer un liquide fluorescent sur toute la surface d'une pièce. Une fois que le liquide a migré dans les fissures ou les marques, l'excès est éliminé. Sous une lumière ultraviolette, toutes les imperfections de surface qui pourraient provoquer une panne prématurée du moteur s'allumeront.

Tous les ensembles rotatifs doivent être équilibrés avec précision pour assurer un fonctionnement prolongé en toute sécurité. Avant l'assemblage final, tous les sous-ensembles rotatifs sont équilibrés dynamiquement. Le processus d'équilibrage ressemble beaucoup à l'équilibrage de rotation du pneu sur ta voiture. Les sous-ensembles rotatifs et le noyau du moteur terminé sont "filés" par ordinateur et ajustés pour s'assurer qu'ils tournent de manière concentrique.

Les tests fonctionnels d'un moteur fini se déroulent en trois étapes :tests statiques, tests de fonctionnement stationnaire et tests en vol. Un test statique vérifie les systèmes (tels que l'électricité et le refroidissement) sans que le moteur ne tourne. Les essais de fonctionnement à l'arrêt sont effectués avec le moteur monté sur un support et en marche. Les essais en vol impliquent un examen complet de tous les systèmes, préalablement testés ou non, dans une variété de conditions et d'environnements différents. Chaque moteur continuera à être surveillé tout au long de sa durée de vie.

Processus de fabrication

- Qu'est-ce qu'une buse à jet ?

- Comprendre le démarreur du moteur

- Comprendre le moteur diesel

- Composants du moteur à combustion interne

- Comprendre le moteur à essence

- Configurations de cylindre de moteur de voiture

- Différents types de disposition du moteur

- Comprendre la configuration du moteur

- Types de moteur automobile