Incubateur de laboratoire

Un incubateur comprend une chambre transparente et l'équipement qui régule sa température, son humidité et sa ventilation. Pendant des années, les principales utilisations de l'environnement contrôlé fourni par les incubateurs comprenaient l'éclosion d'œufs de volaille et les soins aux nourrissons prématurés ou malades, mais une nouvelle application importante a récemment émergé, à savoir la culture et la manipulation de micro-organismes pour le traitement médical et la recherche. Cet article se concentrera sur les incubateurs de laboratoire (médicaux).

Les premiers incubateurs ont été utilisés dans l'ancienne Chine et l'Égypte, où ils consistaient en des pièces chauffées au feu dans lesquelles des œufs de poule fécondés étaient placés pour éclore, libérant ainsi les poules pour continuer à pondre. Plus tard, des poêles à bois et des lampes à alcool ont été utilisés pour chauffer les incubateurs. Aujourd'hui, les incubateurs de volailles sont de grandes pièces, chauffées électriquement pour maintenir les températures entre 99,5 et 100 degrés Fahrenheit (37,5 et 37,8 degrés Celsius). Des ventilateurs sont utilisés pour faire circuler l'air chauffé uniformément sur les œufs, et l'humidité de la pièce est réglée à environ 60 % pour minimiser l'évaporation de l'eau des œufs. De plus, l'air extérieur est pompé dans l'incubateur pour maintenir un niveau d'oxygène constant de 21 pour cent, ce qui est normal pour l'air frais. Jusqu'à 100 000 œufs peuvent être élevés en même temps dans un grand incubateur commercial, et tous sont alternés au moins 8 fois par jour tout au long de la période d'incubation de 21 jours.

À la fin du XIXe siècle, les médecins ont commencé à utiliser des incubateurs pour aider à sauver la vie des bébés nés après une période de gestation de moins de 37 semaines (une grossesse humaine optimale dure 280 jours ou 40 semaines). La première couveuse pour nourrissons, chauffée par des lampes à pétrole, est apparue en 1884 dans un hôpital pour femmes de Paris.

En 1933, l'Américain Julius H. Hess a conçu un incubateur pour nourrissons chauffé électriquement (la plupart sont encore chauffés électriquement aujourd'hui). Les couveuses modernes ressemblent à des berceaux, sauf qu'elles sont fermées. Habituellement, les couvertures sont transparentes afin que le personnel médical puisse observer les bébés en permanence. De plus, de nombreux incubateurs sont dotés d'ouvertures sur les parois latérales dans lesquelles peuvent être insérés des gants en caoutchouc à bras longs, permettant aux infirmières de s'occuper des bébés sans les retirer. La température est généralement maintenue entre 88 et 90 degrés Fahrenheit (31 à 32 degrés Celsius). L'air entrant passe à travers un filtre HEPA (air purifié à haute efficacité), qui le nettoie et l'humidifie, et le niveau d'oxygène dans la chambre est ajusté pour répondre aux besoins particuliers de chaque nourrisson. Les incubateurs des unités néonatales, centres spécialisés dans les soins aux prématurés, sont fréquemment équipés d'appareils électroniques pour surveiller la température du nourrisson et la quantité d'oxygène dans son sang.

Les incubateurs de laboratoire (médicaux) ont été utilisés pour la première fois au cours du vingtième siècle, lorsque les médecins ont réalisé qu'ils pouvaient être utilisés pour identifier les agents pathogènes (bactéries causant des maladies) dans les fluides corporels des patients et ainsi diagnostiquer leurs troubles avec plus de précision. Une fois qu'un échantillon a été obtenu, il est transféré dans une boîte de Pétri, un flacon ou un autre récipient stérile et placé dans un rack à l'intérieur de l'incubateur. Pour favoriser la croissance pathogène, l'air à l'intérieur de la chambre est humidifié et chauffé à la température du corps (98,6 degrés Fahrenheit ou 37 degrés Celsius). De plus, ces incubateurs fournissent la quantité de dioxyde de carbone ou d'azote atmosphérique nécessaire à la croissance de la cellule. Au fur et à mesure que cet air soigneusement conditionné circule autour de lui, le micro-organisme se multiplie, permettant une identification plus facile et plus sûre.

Une utilisation connexe des incubateurs est la culture tissulaire, une technique de recherche dans laquelle les cliniciens extraient des fragments de tissus de plantes ou d'animaux, placent ces explants dans un incubateur et surveillent leur croissance ultérieure. La température à l'intérieur de l'incubateur est maintenue à ou près de celle de l'organisme à partir duquel l'explant est dérivé. L'observation d'explants dans des incubateurs donne aux scientifiques un aperçu du fonctionnement et de l'interaction de cellules particulières; par exemple, cela leur a permis de comprendre les cellules cancéreuses et de développer des vaccins contre la polio, la grippe, la rougeole et les oreillons. De plus, la culture tissulaire a permis aux chercheurs de détecter des troubles dus au manque d'enzymes particulières.

Les incubateurs sont également utilisés dans le génie génétique, une extension de la culture tissulaire dans laquelle les scientifiques manipulent le matériel génétique des explants, combinant parfois l'ADN de sources discrètes pour créer de nouveaux organismes. Alors que des applications telles que les banques de sperme, le clonage et l'eugénisme dérangent de nombreux observateurs contemporains, le matériel génétique a déjà été manipulé pour obtenir un effet positif mesurable, pour fabriquer de l'insuline et d'autres protéines biologiquement essentielles, par exemple. Le génie génétique peut également améliorer le contenu nutritionnel de nombreux fruits et légumes et peut augmenter la résistance de diverses cultures aux maladies. C'est dans le domaine des biotechnologies que réside le plus grand potentiel des incubateurs.

Matières premières

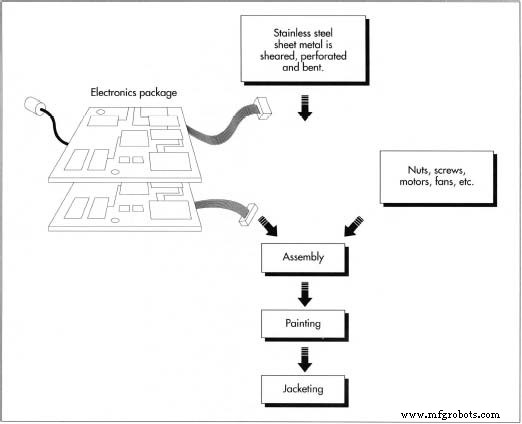

Trois principaux types de matériaux sont nécessaires pour fabriquer un incubateur. Le premier est en acier inoxydable tôle d'une qualité commune, généralement de 0,02 à 0,04 pouce (0,05 à 0,1 centimètre) d'épaisseur. L'acier inoxydable est utilisé car il résiste à la rouille et à la corrosion qui pourraient être causées à la fois par des agents environnementaux naturels et par tout ce qui est placé à l'intérieur de l'unité. La catégorie suivante de composants nécessaires comprend les articles achetés auprès de fournisseurs externes :écrous, vis, isolation, moteurs, ventilateurs et autres articles divers. Le troisième type de matériel nécessaire est le boîtier électronique, dont la complexité dépendra de la sophistication de l'unité en question. Un tel boîtier peut avoir de simples interrupteurs marche/arrêt avec contrôle de température analogique ou un microprocesseur de pointe qui peut être programmé pour maintenir différentes températures à des intervalles variables, ou pour faire fonctionner divers systèmes d'éclairage internes.

Conception

Comme les réfrigérateurs standard, les incubateurs sont mesurés en termes de volume de la chambre, qui varie de 5 à 10 pieds cubes (1,5 à 3 mètres cubes) pour les modèles de comptoir et de 18 à 33 pieds cubes (5,5 à 10 mètres cubes) pour les modèles autonomes. des modèles.

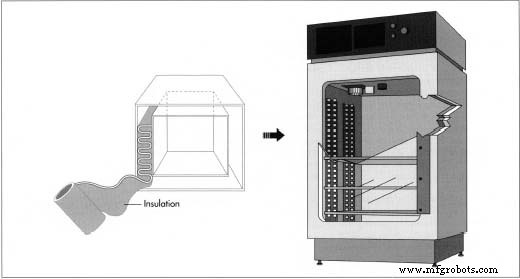

La tôle est utilisée pour faire deux configurations de boîte, une chambre intérieure et le boîtier qui l'entoure. Une isolation (si la chambre est chauffée électriquement) ou une chemise d'eau (si elle est chauffée à l'eau) entoure la chambre et le boîtier la supporte, les commandes et les portes. Pour empêcher la contamination et éviter la croissance fongique ou bactérienne, la chambre doit être hermétiquement scellée ou rendue étanche à l'air, de même que toutes les ouvertures construites dans ses parois. Une porte vitrée qui permet aux scientifiques d'observer le contenu de la chambre sans les déranger s'adapte au joint de la chambre, ce qui aide à maintenir l'incubateur hermétique. Une porte en acier, solide et isolée, se referme sur la porte vitrée.

Deux types de sources de chaleur sont utilisés :les radiateurs électriques qui utilisent des ventilateurs pour faire circuler la chaleur qu'ils génèrent, et les vestes d'eau chaude. Dans l'ancienne conception, la chambre intérieure a un radiateur électrique monté sur une paroi intérieure et recouvert d'un panneau de protection perforé. Monté dans la paroi de la chambre juste au-dessus du radiateur se trouve un ventilateur dont le moteur s'étend à travers la paroi de la chambre dans la zone de commande du boîtier et dont les pales sont tournées vers l'intérieur. D'autres fabricants chauffent la chambre en l'entourant d'une chemise remplie d'eau.

L'appareil de chauffage à cloison sèche offre plusieurs avantages par rapport à la veste d'eau. Premièrement, le premier peut changer la température à l'intérieur de la chambre plus rapidement. De plus, les unités chauffées électriquement peuvent être décontaminées thermiquement car les radiateurs muraux non seulement réchauffent la chambre plus rapidement, mais la chauffent également à des températures plus élevées (une unité est considérée comme sans contaminant une fois que la température de sa chambre a été élevée à 212 degrés Fahrenheit ou 100 degrés Celsius ou au-dessus). Les chemises d'eau posent un autre problème que les radiateurs muraux n'ont pas :parce qu'elles sont sous pression, elles peuvent développer des fuites.

L'humidité est générée en chauffant un petit bol en cuivre qui contient des quantités limitées d'eau purifiée; la vapeur résultante peut être introduite dans la chambre au moyen d'une vanne de régulation. L'éclairage intérieur peut également être utilisé. Fluorescent et UV (ultra-violet)  Les plus gros composants d'un incubateur de laboratoire sont en tôle d'acier inoxydable qui est cisaillée, perforée et pliée pour la bonne forme. Les pièces sont assemblées par vis, soudage par points ou soudage à l'arc. Vers la fin du processus d'assemblage, une chemise d'eau ou une isolation est insérée dans la chambre. les lampes peuvent être installées séparément ou en combinaison. Pour régler la température, l'humidité, l'éclairage, la ventilation et toute autre fonction spéciale, les incubateurs plus sophistiqués comportent des panneaux de commande sur leur boîtier extérieur. Cependant, si l'unité est relativement simple, elle ne fournira que des interrupteurs marche/arrêt de base avec des commandes de température analogiques simples. A l'intérieur de la chambre, un thermostat ou un thermocouple est stratégiquement placé pour qu'il puisse être vu sans difficulté de l'extérieur.

Les plus gros composants d'un incubateur de laboratoire sont en tôle d'acier inoxydable qui est cisaillée, perforée et pliée pour la bonne forme. Les pièces sont assemblées par vis, soudage par points ou soudage à l'arc. Vers la fin du processus d'assemblage, une chemise d'eau ou une isolation est insérée dans la chambre. les lampes peuvent être installées séparément ou en combinaison. Pour régler la température, l'humidité, l'éclairage, la ventilation et toute autre fonction spéciale, les incubateurs plus sophistiqués comportent des panneaux de commande sur leur boîtier extérieur. Cependant, si l'unité est relativement simple, elle ne fournira que des interrupteurs marche/arrêt de base avec des commandes de température analogiques simples. A l'intérieur de la chambre, un thermostat ou un thermocouple est stratégiquement placé pour qu'il puisse être vu sans difficulté de l'extérieur.

Le processus de fabrication

Découpe, perforation et pliage

de la tôle

- 1 Tout d'abord, des feuilles de métal de 48 pouces sur 112 pouces (122 centimètres sur 284 centimètres) sont coupées en petits morceaux carrés avec un cisaillement plat qui ressemble à un très grand coupe-papier de table.

- 2 Une presse à tourelle CNC est une machine programmée avec les dimensions de la tôle à perforer et l'emplacement de chaque trou et encoche ; les formes et les tailles de chaque trou et encoche sont également saisies. La machine dispose d'un magasin de poinçons de différentes tailles et d'emplacements prédéterminés dans un support de tourelle (rotatif). Un opérateur place une feuille sur le banc de la machine (table), la positionne contre trois points fixes pour assurer l'équerrage et la serre sur la table. La machine déplacera ensuite la tôle d'acier sur un lit de rouleaux à différentes positions sous la tourelle avant de faire tourner la tourelle vers le poinçon programmé pour cet emplacement spécifique et de déclencher la presse pour percer un trou. Les machines de cette conception peuvent accueillir jusqu'à 60 géométries de poinçon différentes et déplacer et frapper la tôle à grande vitesse. La plupart des fabricants d'armoires en tôle utilisent largement cette technologie.

- 3 Ni programmées par ordinateur ni automatisées, les poinçonneuses conventionnelles exécutent l'outillage dur ; en d'autres termes, ils ne perforent qu'un trou de forme et de taille particulières. La tôle est placée dans une matrice par un opérateur. Au fur et à mesure que la presse descend, la tôle est poinçonnée. Ces machines coûtent moins cher que les presses CNC, mais la tôle doit être placée dans de nombreuses presses pour obtenir la configuration de poinçons souhaitée.

- 4 Une fois la tôle cisaillée et perforée, certaines pièces doivent être pliées dans des machines appelées presses plieuses électriques ou freins pour faire court. Les freins peuvent avoir une longueur de 4 à 20 pieds (1,2 à 6,1 mètres), mais ils mesurent généralement environ 10 pieds (3 mètres) de long. Le fond fixe, ou lit, et la tige mobile, ou vérin, ont des fentes qui courent le long de la machine. Parce que ces fentes sont alignées, tout outil qui y est placé sera toujours parfaitement aligné. Le lit a un bloc rectangulaire avec un "V" ouvert sur sa face supérieure, tandis que le vérin a une lame tranchante avec un rayon à son arête de coupe. La descente du bélier dans le "V" inférieur ouvert est contrôlée ; la profondeur à laquelle la lame pénètre dans le lit contrôle l'angle auquel la tôle est pliée. Une simple règle droite sert de butée arrière.

Assemblage des armoires

- 5 Ensuite, les composants de la chambre et du boîtier sont assemblés, certains avec des vis à tôle. D'autres sont assemblés au moyen d'un soudage par points, un processus au cours duquel des pièces de matériau séparées sont fusionnées avec de la pression et de la chaleur.

- 6 Les autres composants sont soudés à l'arc en utilisant l'une des trois méthodes. Dans la première méthode, connue sous le nom de soudage MIG (gaz inerte à l'arc métallique), une bobine de fil mince est enfilée dans un pistolet à main. Un tuyau est connecté d'un réservoir de gaz inerte (généralement de l'argon) à la pointe de la buse du pistolet. Une machine générant du courant électrique est fixée au fil dans le pistolet et à la pièce à usiner. Lorsque la gâchette du pistolet est tirée, le fil machine se déplace, se dirige vers la pièce à usiner, et le gaz est libéré, créant une atmosphère au point où le fil forme un arc avec le métal. Cela permet l'assemblage des pièces.

- 7 La deuxième méthode de soudage à l'arc est connue sous le nom de soudage à la baguette. Dans ce processus, une tige mince d'environ 12 pouces de long, 0,187 pouce d'épaisseur (30 centimètres de long, 0,47 centimètre d'épaisseur) et recouverte d'un fondant est placée dans un support à main. Ce support est attaché à une machine générant une charge électrique. Un câble de mise à la terre est également connecté à la machine dont une extrémité est fixée à la pièce à souder. Lorsque la tige est proche des pièces, un arc se forme, générant une chaleur intense qui fait fondre la tige et le flux. Le flux agit comme un nettoyant, permettant au matériau de la tige d'adhérer aux deux pièces de métal. Le soudeur fait glisser la tige le long des coutures du métal tout en maintenant sa distance par rapport à la couture pour permettre à l'arc de rester constant.

- 8 La troisième méthode de soudage à l'arc utilisée pour assembler l'incubateur est le soudage TIG (gaz inerte à l'arc de tungstène), une combinaison de soudage à la baguette et MIG. Dans ce processus, une tige de tungstène stationnaire sans aucun flux est insérée dans un pistolet à main. Le gaz inerte s'écoule d'un réservoir à travers la buse du pistolet. Lorsque la gâchette est actionnée, le gaz crée une atmosphère; lorsque la tige de tungstène heurte son arc, les deux parties fusionnent sans aucun métal d'apport.

Peindre l'incubateur

- 9 À ce stade, le boîtier peut être peint pour mieux protéger la surface, à la fois à l'intérieur et à l'extérieur (la chambre intérieure n'est jamais peinte). La boîte est peinte au pistolet, généralement avec une peinture en poudre chargée électrostatiquement. Ce processus nécessite qu'une petite charge électrique soit appliquée afin qu'elle attire les particules de poudre, qui ont reçu une charge opposée. Une fois le boîtier pulvérisé, il est déplacé dans un four qui fait fondre les particules de poudre, les faisant adhérer à la surface métallique fraîchement nettoyée. Ce processus est très propre, efficace et respectueux de l'environnement, et la peinture de haute qualité résiste à la plupart des déversements de laboratoire.

Isolation ou chemisage de la chambre

- 10 Ensuite, la chambre intérieure est enveloppée d'isolant (soit en ouate de couverture soit en panneau dur), placée à l'intérieur du boîtier et sécurisée. Si l'appareil est chemisé d'eau, le

Dans un incubateur chauffé électriquement, l'isolant - qu'il s'agisse d'un matelas ou d'un panneau isolant - est enroulé autour de la chambre intérieure et placé à l'intérieur du boîtier. Dans les incubateurs chauffés à l'eau, les chemises d'eau sont également placées à l'intérieur de la chambre.

Dans un incubateur chauffé électriquement, l'isolant - qu'il s'agisse d'un matelas ou d'un panneau isolant - est enroulé autour de la chambre intérieure et placé à l'intérieur du boîtier. Dans les incubateurs chauffés à l'eau, les chemises d'eau sont également placées à l'intérieur de la chambre.

Le volume de la chambre pour un incubateur autonome typique varie de 18 à 33 pieds cubes. veste est placé à l'intérieur du boîtier et la chambre à l'intérieur de la veste. Une porte en tôle est construite en utilisant des méthodes similaires à celles mentionnées ci-dessus.

Assemblage du panneau de commande

- 11 Pendant la fabrication des armoires en tôle, un panneau de commande est assemblé ailleurs dans l'usine. Après des empreintes électriques détaillées, les électriciens attachent des fils de différentes couleurs d'épaisseurs variables aux appareils électriques. La palette de couleurs aide les techniciens à diagnostiquer rapidement les problèmes et les différentes épaisseurs permettent un transfert sûr et efficace des tensions inférieures et supérieures. Les appareils électriques achetés, tels que les blocs-fusibles, les interrupteurs, les borniers et les relais, respectent des codes électriques stricts. Enfin, les fils du panneau de commande sont reliés aux dispositifs de commande (interrupteurs marche/arrêt ou microprocesseurs) et aux dispositifs électromécaniques (moteur de ventilateur, lumières et radiateurs).

Assemblage final, tests et nettoyage

- 12 L'incubateur a maintenant sa vitre intérieure et sa porte extérieure pleine fixées, et des étagères et des fonctionnalités supplémentaires sont installées. Chaque unité est testée à 100 pour cent fonctionnellement. Les paramètres de chaque test sont définis pour vérifier les performances de l'unité par rapport aux spécifications annoncées ou aux demandes du client, selon la plus stricte des deux. Les problèmes sont corrigés et l'équipement est retesté. Une copie du résultat du test est conservée dans le dossier et l'original envoyé au client.

- 13 L'incubateur reçoit un nettoyage en profondeur à l'intérieur et à l'extérieur. Les étagères sont retirées et emballées séparément, et les portes sont fermées avec du ruban adhésif. Une entretoise est placée sous la porte pour aider à prévenir l'affaissement. Ensuite, chaque unité est fixée sur un patin en bois et un carton ondulé une boîte est placée autour du boîtier. Le remplisseur d'emballage est placé entre le carton et le boîtier. Enfin, le produit est expédié.

Contrôle qualité

Aucune norme de qualité n'est acceptée par l'ensemble de l'industrie de la fabrication d'incubateurs. Certaines régions du pays peuvent exiger une approbation électrique UL (Underwriters Laboratory), mais ces normes s'appliquent uniquement aux appareils électromécaniques utilisés. Pendant le travail de la tôle, les fabricants utilisent des processus d'inspection internes qui peuvent varier considérablement, de l'inspection formelle de la première pièce à l'inspection par échantillonnage de lots aléatoires. Certaines entreprises peuvent conserver des enregistrements de leurs découvertes, tandis que d'autres ne le font pas. Presque sans exception, les fabricants effectuent des tests de niveau de performance avant expédition, comme décrit ci-dessus.

Le futur

Alors que les hôpitaux auront toujours besoin d'incubateurs néonatals, l'industrie biotechnologique est le marché de croissance pour ce produit. Les incubateurs de type chambre de croissance devront contrôler la température et l'humidité relative à des réglages plus précis, alors que les microbiologistes et les chercheurs étudient de nouvelles façons d'améliorer notre santé et notre bien-être.

Processus de fabrication

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Laboratoire « Station météorologique »

- Le bureau est-il fermé ? Microsoft annonce un nouvel incubateur de recherche sur l'IA

- 3 défis critiques que votre pépinière d'entreprises devrait résoudre

- Chem-Trend ouvre un laboratoire de R&D à Maisach, en Allemagne

- Omron fournit un nouveau laboratoire de robotique à l'université de Houston