Effet des inclusions sur les propriétés de l'acier

Effet des inclusions sur les propriétés de l'acier

L'acier est un matériau polyvalent qui a de très nombreuses applications. Il présente un intérêt pour plusieurs applications en raison de ses nombreux avantages tels que son rapport résistance/poids élevé, sa durabilité, sa polyvalence, sa recyclabilité et, surtout, sa viabilité économique par rapport à d'autres matériaux d'ingénierie. Outre ses utilisations courantes, c'est également le matériau de choix pour de nombreux composants industriels utilisés dans des applications critiques. Ces applications critiques exigent des exigences très strictes en termes de propriétés de l'acier. Ces exigences varient en fonction de leurs besoins spécifiques allant de la légèreté, de la haute résistance, de la ténacité élevée, de la capacité à résister à des pressions élevées, de la capacité à résister à des températures inférieures à zéro, d'une excellente soudabilité, d'une bonne résistance à la corrosion et, le plus souvent, d'une combinaison de ces propriétés est nécessaire.

La polyvalence de l'acier permet à l'ingénieur d'adapter les propriétés en modifiant la chimie et/ou la microstructure. Malgré le fait que plusieurs évolutions ont eu lieu en ce qui concerne ces deux variables, un autre aspect crucial qui détermine la performance en service de l'acier est son degré d'absence d'impuretés (parfois appelée propreté). La propreté de l'acier est déterminée par les inclusions non métalliques (ou simplement les inclusions) qui y sont incrustées. Afin d'améliorer les performances des aciers, les inclusions sont à contrôler car les inclusions sont un problème critique des aciers pour les applications structurelles et selon leur taille, leur forme et leur répartition, elles peuvent être très préjudiciables aux propriétés mécaniques.

Les inclusions sont des composés chimiques constitués d'une combinaison d'un élément métallique (fer, manganèse, silicium, aluminium, calcium, etc.) et d'un élément non métallique (oxygène, soufre, azote, carbone, etc.). Les inclusions les plus courantes comprennent les oxydes, les sulfures, les oxysulfures, les phosphates, les nitrures, les carbures et les carbo-nitrures. Selon leur nature et les conditions de refroidissement lors de l'étape de solidification, ils peuvent présenter un état cristallin ou vitreux. L'inclusion forme des phases différentes de l'acier bien que certaines représentent un mésappariement plus élevé que d'autres en fonction de leur structure cristalline et de leurs tailles atomiques. Les inclusions contenant plus d'un composé sont appelées inclusions complexes (spinelles, oxy-sulfures et carbo-nitrures, etc.).

En termes de taille, les inclusions peuvent être soit des micro-inclusions, soit des macro-inclusions. La valeur seuil qui a été utilisée pour distinguer les micro-inclusions des macro-inclusions est normalement supposée être de 100 micromètres. Cependant, plus récemment avec l'avancement des pratiques sidérurgiques pour contrôler les tailles des inclusions, une autre façon de se référer aux micro inclusions a été proposée, à savoir les tailles de diamètre en dessous de leur limite de flottabilité et a une valeur qui se situe dans les dizaines de micromètres pour procédés sidérurgiques modernes. Les micro-inclusions sont les plus abondantes en raison de leur petite taille et ont tendance à être réparties plus uniformément dans l'acier liquide, et sont donc considérées comme moins nocives. Les macro-inclusions en raison de leur plus grande taille sont responsables de l'initiation de défaillances dans les produits finis ou de défauts sur les produits semi-finis.

Les inclusions influencent plusieurs propriétés des aciers relatives à leurs performances dans les applications mécaniques et structurelles. Certains des effets néfastes présentés par les inclusions dans l'acier coulé peuvent être réduits avec le travail à chaud car ce processus peut induire des changements d'orientation et une rupture des inclusions. Par conséquent, l'exploration des différents facteurs qui affectent la qualité de l'acier en termes de fabrication et de traitement ultérieur aide à mieux comprendre leur relation pour assurer une qualité constante afin de se conformer aux exigences toujours plus strictes en matière de propriétés mécaniques des composants en acier pour les applications exigeantes. La compréhension de la façon dont cela se produit a évolué dans un passé récent. Des progrès considérables dans la quantification de cette compréhension ont été réalisés.

Alors qu'une grande importance est accordée à l'importance de la microstructure de l'acier, l'influence des inclusions sur les propriétés de l'acier est relativement négligée. Cependant, dans l'industrie, l'attention portée à l'importance des inclusions sur les performances de l'acier est là et l'accent est mis sur des études et des améliorations constantes. Cela est devenu particulièrement important car l'acier a été mis au défi par différents matériaux alternatifs et par des applications plus exigeantes. L'amélioration de plusieurs propriétés n'est devenue possible qu'avec la compréhension de leur relation avec le type, la taille et la distribution des inclusions présentes dans la matrice. Ces derniers temps, l'industrie sidérurgique a développé des améliorations considérables des processus qui ont conduit à un bien meilleur contrôle de la fraction volumique, de la taille et de la composition des inclusions.

La personnalisation des inclusions pour améliorer les propriétés et les performances est une caractéristique importante de la sidérurgie et le terme « ingénierie des inclusions », inventé dans les années 1980, est largement utilisé. L'ingénierie des inclusions commence par la définition des propriétés souhaitables que les inclusions doivent avoir. Ensuite, grâce à la définition de conditions de traitement adéquates, un produit est fabriqué dans lequel ces inclusions souhaitables sont principalement formées. Contrôler la distribution des inclusions dans le produit final, en particulier les inclusions formées après le début de la solidification (inclusions secondaires) reste un défi considérable.

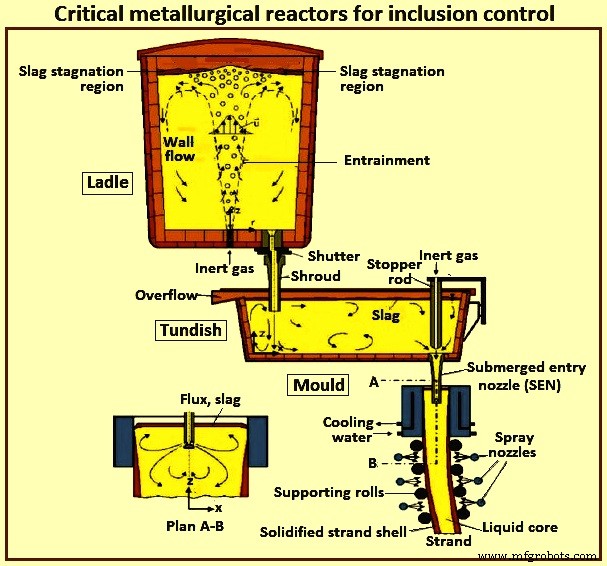

Les inclusions sont des composés chimiques inévitables incorporés dans la matrice d'acier, constitués d'au moins un composant non métallique, tel que l'oxygène, l'azote ou le soufre. Ces composés peuvent provenir de différentes étapes du processus de fabrication de l'acier. Le rôle du procédé d'élaboration de l'acier en termes de contrôle des inclusions est très important car les inclusions sont originaires et peuvent être modifiées à différentes étapes du parcours du procédé. De plus, les inclusions sont préjudiciables dans la mesure où elles rompent l'homogénéité de la structure lorsqu'elle s'est solidifiée. Les étapes de la sidérurgie secondaire qui jouent un rôle important pour le contrôle des inclusions comprennent la désoxydation, la désulfuration, le dégazage sous vide et le brassage à l'argon. Au cours de ces opérations, des agents d'alliage sont ajoutés, les gaz dissous dans l'acier sont réduits et les inclusions sont éliminées et/ou modifiées chimiquement pour assurer une haute qualité de l'acier. La figure 1 montre les réacteurs métallurgiques critiques (poche, répartiteur et moule) pour le contrôle des inclusions dans la coulée continue de l'acier.

Fig 1 Réacteurs métallurgiques critiques pour le contrôle des inclusions

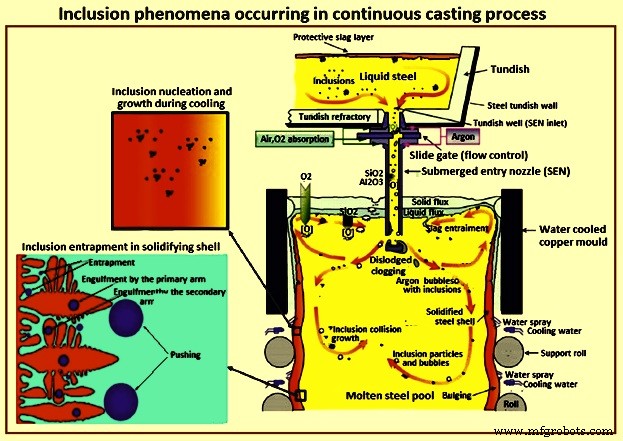

Après avoir effectué les opérations de sidérurgie secondaire, l'acier affiné est ensuite transféré dans la machine de coulée continue afin de couler l'acier liquide en produit coulé (brame, bloom, billette, etc.). Lors de la coulée, plusieurs interactions différentes entre l'acier et les inclusions peuvent se produire. Des réactions entre la poudre de coulée et l'acier liquide peuvent avoir lieu et un piégeage de la poudre de coulée peut se produire. La conception et l'écoulement des fluides à entrée immergée (SEN), le brassage électromagnétique et l'utilisation d'un moule vertical ou courbe sont quelques-uns des principaux phénomènes ayant un impact sur la teneur finale en inclusions de l'acier. La figure 2 montre les phénomènes d'inclusion se produisant dans le processus de coulée continue en raison des différentes interactions entre l'acier et les inclusions.

Fig 2 Phénomènes d'inclusion se produisant dans le processus de coulée continue

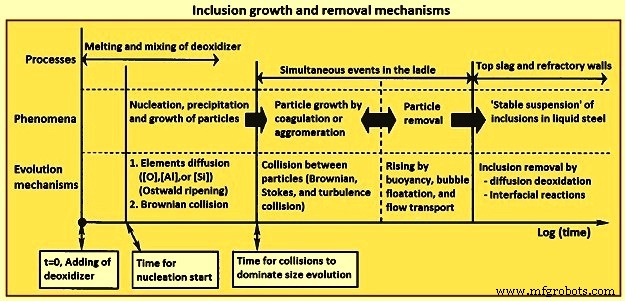

L'ensemble du processus d'élimination des inclusions à l'état liquide consiste en un cycle «nucléation-croissance-élimination». La formation des inclusions peut être divisée en différentes étapes en fonction des phénomènes qui se produisent à chacune d'elles. La nucléation se produit à la suite d'une sursaturation de l'acier liquide avec les solutés due à un changement de température ou de composition chimique du système. La croissance des inclusions se poursuit jusqu'à ce qu'il n'y ait plus de sursaturation ou d'équilibre chimique. Le mouvement de l'acier liquide dû à la convection thermique ou aux forces d'agitation magnétique provoque la coalescence ou l'agglomération d'inclusions (respectivement liquides ou solides). Les inclusions avec une énergie de surface plus élevée ont tendance à fusionner plus facilement que les inclusions avec une énergie de surface plus faible. Il est plus facile de faire flotter les plus grosses inclusions vers le laitier où elles sont absorbées, mais ce processus d'élimination dépend du rayon des particules. Dans la figure 3, les processus, les phénomènes et les mécanismes d'évolution des inclusions à différentes étapes de la fabrication de l'acier sont décrits.

Fig 3 Mécanisme de croissance et de suppression des inclusions

Les inclusions peuvent être de forme globulaire, de forme plaquettaire, de forme de dendrite et de forme polyédrique. En termes de forme, la plus souhaitable est la forme globulaire en raison de leur nature isotrope en ce qui concerne leur effet sur les propriétés mécaniques. Les films en forme de plaquettes ou minces sont situés aux joints de grains en raison de la transformation eutectique lors de la solidification. Ce sont les plus nocifs pour les propriétés mécaniques car ils fragilisent les liaisons aux joints de grains. En forme de dendrite, sont causées par une quantité excessive d'aluminium. Ces inclusions ont un point de fusion élevé et peuvent provoquer un colmatage au stade liquide. Dans l'acier solidifié, les arêtes vives et les coins de la dendrite peuvent provoquer une concentration de contraintes internes et avoir un impact négatif sur les propriétés mécaniques. Les inclusions polyédriques ont un effet moindre sur les propriétés mécaniques que les inclusions en forme de dendrites ou de plaquettes en raison de leur forme plus globuleuse. La morphologie des inclusions en forme de dendrites peut être modifiée en forme polyédrique par une petite addition d'éléments de terres rares (cérium, lanthane) ou d'éléments alcalino-terreux (calcium, magnésium).

Pour mieux comprendre le comportement des inclusions, il est nécessaire de comprendre le passage de l'état liquide à l'état solide à la fois pour la matrice d'acier et pour les inclusions. Les propriétés physiques de la matrice environnante et de l'inclusion à la température de solidification sont importantes, car elles peuvent présenter différents scénarios. Si l'inclusion est liquide (c'est-à-dire avec un point de fusion inférieur) aux températures de solidification de l'acier, un système de contraintes résiduelles de compression se développe assurant la cohérence entre l'inclusion et la matrice. En revanche, si l'inclusion est solide au moment de la solidification de l'acier, l'évolution des contraintes dépend des différents coefficients de dilatation thermique des deux espèces. Lorsqu'une inclusion se contracte dans une moindre mesure que la matrice, une contrainte résiduelle de compression se développe dans l'inclusion et une contrainte de traction résultante se développe dans la matrice autour de l'inclusion. D'autre part, si l'inclusion se contracte plus rapidement que la matrice, des contraintes résiduelles de traction sont générées dans l'inclusion et sa décohésion et la matrice se présente sous la forme d'un vide.

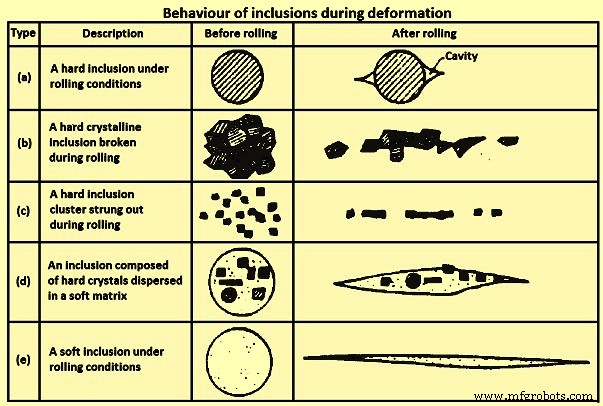

Les inclusions constituent une très petite partie de l'acier solidifié et sont normalement finement dispersées. Ils sont préjudiciables dans la mesure où ils rompent l'homogénéité de la structure. Le comportement à la déformation des inclusions lors du travail à chaud de l'acier est d'une grande importance pour les propriétés du produit final. La matrice d'acier et les inclusions sont normalement des structures multiphases, mais à des fins de comparaison, l'acier peut être considéré comme une phase homogène puisque les structures de l'inclusion sont plus grossières par rapport aux microstructures d'acier.

Des contraintes internes peuvent être générées en raison des différences de dilatation thermique des inclusions et de la matrice. L'effet de la matrice d'acier s'écoulant sur et autour des inclusions génère la déformation des inclusions et le degré de déformation diminue avec l'allongement des inclusions en raison du frottement à l'interface dans le sens du laminage. Si une inclusion a une forte liaison interfaciale, l'inclusion s'allonge et reste intacte pendant le travail à chaud. En revanche, si une inclusion a une liaison interfaciale faible, elle n'interagit pas avec l'écoulement de l'acier et des discontinuités peuvent se produire. De ce point de vue, les inclusions peuvent être classées en (i) inclusions intrinsèquement plastiques (comme le sulfure de manganèse), (ii) inclusions vitreuses non cristallines qui se comportent de manière rigide mais deviennent plastiques à une température caractéristique (comme certains silicates vitreux), et (iii) les solides ioniques cristallins (tels que les aluminates de calcium, les oxydes d'aluminate et certains silicates cristallins) qui ne présentent aucune plasticité et se comportent de manière cassante.

Plusieurs éléments qui sont acceptables dans la composition de l'acier ont une grande affinité pour l'oxygène et peuvent donc être utilisés comme désoxydants, formant des produits de désoxydation non métalliques lorsqu'ils sont ajoutés à l'acier liquide. Des exemples sont le silicium, le manganèse et l'aluminium. Les produits de désoxydation peuvent devenir d'importantes inclusions d'oxydes. Dans le cas du soufre, en revanche, seuls les éléments à faible solubilité dans le fer (tels que le calcium et le manganèse) ou les terres rares ont une affinité suffisamment élevée pour le soufre pour former des sulfures non métalliques aux températures de l'acier liquide. Par conséquent, la majorité du soufre dans l'acier doit être éliminée de la solution par l'affinage du laitier et le reste, par des réactions de précipitation se produisant principalement pendant la solidification. Le sulfure le plus courant qui précipite pendant la solidification est le sulfure de manganèse.

Sur la base de ces observations, deux classifications possibles pour les inclusions qui émergent sont (i) en utilisant leur composition chimique (oxydes, sulfures, etc.), ou (ii) en considérant le moment où elles se forment par rapport au début de la solidification comme primaire, avant la solidification commence, et secondairement, après que l'acier solide commence à se former dans le moule. De plus, les inclusions provenant du processus de fabrication de l'acier sont classées comme « endogènes » et celles provenant de sources « externes » (fragments de réfractaires, scories piégées, etc.) sont classées comme « exogènes ». Rarement cependant, un volume «exogène» de matériau survit assez longtemps dans l'acier sans subir de réaction importante avec l'acier liquide. Ces réactions produisent des changements dans les inclusions. Par conséquent, cette classification peut parfois prêter à confusion.

Enfin, une méthode courante de classification des inclusions est liée à la taille d'inclusion par laquelle les inclusions peuvent être classées en macro inclusions et micro inclusions. Une coupure raisonnable entre les tailles est qu'une inclusion est une macro-inclusion si elle est suffisamment grande pour provoquer une défaillance immédiate du produit pendant le traitement ou l'utilisation. Toutes les autres inclusions sont classées comme micro inclusions. Par conséquent, bien qu'importante, cette classification est difficile à appliquer.

Certaines propriétés des inclusions ont une importance clé sur la façon dont elles influencent le comportement des aciers. Il s'agit notamment de la plasticité ou de la dureté en fonction de la température, du coefficient de dilatation thermique (CTE), du comportement de cristallisation (dans le cas des inclusions vitreuses) et, dans une moindre mesure, de la solubilité des solutés métalliques. Les inclusions ont un caractère de liaison ionique, covalente ou mixte. En tant que tels, ils sont en général cassants à température ambiante et n'ont pas de liaison forte avec la matrice métallique. À mesure que la température augmente, certaines inclusions deviennent plus plastiques.

Plusieurs mesures de dureté et de plasticité des inclusions indiquent que les changements observés sont trop complexes pour être décrits de manière simple. L'un des concepts les plus largement utilisés pour décrire le comportement de déformation continue d'être la "plasticité relative" de l'inclusion. Ce concept est particulièrement utile lorsqu'il y a un manque de connaissance précise des propriétés des inclusions. Le concept de plasticité relative introduit dans les années 1960 indique le rapport de la déformation vraie des inclusions à la déformation vraie de l'acier. En fonction de la température et de la composition des inclusions, les plasticités relatives des inclusions varient et les inclusions peuvent se déformer, se fissurer ou avoir un comportement mixte. Ceci est illustré à la figure 4.

Fig 4 Comportement des inclusions lors de la déformation

Comme le montre la figure 4, la combinaison d'une faible force de liaison à la matrice et de la déformation de la matrice conduit à la création et à la séparation des vides (ou au décollement). De plus, les inclusions dures se cassent et se redistribuent généralement dans l'acier dans ces conditions. Ceci a été discuté en prenant le cas de l'alumine. La compréhension de la rupture et de la redistribution de l'alumine est encore compliquée par le fait que les inclusions d'alumine se regroupent fréquemment lors du traitement à l'état liquide. La prédiction du comportement des inclusions dures ou des inclusions qui deviennent moins plastiques à des températures plus basses a été un défi.

Cependant, il existe des paramètres de base nécessaires pour décrire quantitativement le comportement mécanique des inclusions et donc leurs effets sur les propriétés de l'acier. Les inclusions plastiques à la température de travail se déforment lors du travail de l'acier. Il en résulte un allongement des inclusions selon les grandes directions de travail. Ceci introduit, dans plusieurs cas, une anisotropie de forme dans les inclusions. Il en résulte une anisotropie des propriétés influencées par les inclusions. Récemment, la relation entre la plasticité à haute température et le point de fusion des inclusions d'oxyde a été confirmée, en corrélant la température de liquidus calculée des inclusions avec leur rapport d'aspect mesuré.

Dans certains travaux de modélisation de la déformation des inclusions lors du travail à chaud, la déformation plastique des inclusions est associée à son écoulement visqueux et une prédiction raisonnable de l'anisotropie est obtenue. Dans une étude quantitative, il a été montré que le rapport de la contrainte d'écoulement de l'inclusion sur celle de la matrice définit l'allongement des inclusions. Le comportement des inclusions composites, ayant de l'alumine entourée de sulfure de manganèse est tel qu'illustré à la figure 4 (d). Les résultats ont confirmé les observations expérimentales qui montrent que lorsque la teneur en soufre descend en dessous de 60 ppm (parties par million), le rapport d'aspect des inclusions alumine/sulfure de manganèse diminue sensiblement. Ces résultats sont particulièrement importants pour les aciers modernes de haute pureté et propres.

L'anisotropie introduite par le changement de forme de l'inclusion ne peut pas être éliminée par un traitement thermique supplémentaire. La déformation des inclusions et des ségrégations est normalement responsable de l'aspect "fibré" observé lors de l'examen macrographique des aciers. Une éventuelle cristallisation des inclusions lors du traitement de l'acier peut compliquer la prédiction de l'étendue de leur déformation et la variation de la plasticité avec la température. Il a été démontré que des inclusions initialement « vitreuses » ou amorphes cristallisent lorsqu'elles sont soumises à des traitements à des températures comprises dans la plage des températures de travail à chaud des aciers. Les inclusions cristallisées ont un comportement rhéologique (ou plasticité relative) différent de celui des inclusions « vitreuses ». Cela peut être particulièrement important lorsque la plasticité des inclusions est critique.

Les coefficients de dilatation thermique (CTE) des inclusions sont différents de celui de l'acier. Les différences de CTE peuvent influencer les contraintes résiduelles autour des inclusions. Inclusions qui peuvent être plus nocives en étant entourées d'un champ de contraintes de traction associé aux contraintes tessellées (dénotant ou caractérisées par un motif de formes répétées, en particulier des polygones, qui s'emboîtent étroitement sans lacunes ni chevauchements). Cela peut être particulièrement important dans des conditions de fatigue. Ces contraintes sont également considérées comme pertinentes pour l'usinabilité. On pense que la formation de champs de contraintes, de cavités et de pores dans la matrice d'acier autour des inclusions a un effet favorable sur l'usinabilité. Inclusions ayant un CTE supérieur à celui de l'acier séparé de la matrice lors du refroidissement à partir des températures de traitement de l'acier. Cela peut également entraîner des problèmes dans la préparation des échantillons métallographiques et des difficultés dans la détermination de la taille.

Lorsque des méthodes automatiques sont utilisées, un seuil de niveau de gris est défini pour différencier les oxydes des sulfures. Selon le seuil sélectionné, la région sombre entre la matrice et l'inclusion peut contribuer différemment à la taille d'inclusion mesurée. Des différences considérables existent dans l'utilisation de l'expression « inclusions » dans la discussion sur la modélisation des fractures. Certains incluent les carbures, les carbo-nitrures et d'autres particules de seconde phase dans la définition des « inclusions ». Lorsque l'on considère le processus de rupture ductile, il semble important de prendre en compte les deux types de particules. Une attention particulière doit être accordée à la différence de résistance de l'interface matrice-inclusion, ainsi qu'à la taille et à la distribution des différents types de particules.

L'interface entre les inclusions et l'acier a, en général, une résistance très faible ou nulle. D'autre part, la résistance de l'interface entre les carbures et l'acier, par exemple, a été estimée entre 1 200 MPa et 2 000 MPa. Cette différence a une grande importance sur l'effet des inclusions sur les propriétés de l'acier, en particulier la rupture. La distinction entre les inclusions et les particules de seconde phase peut devenir floue. Dans certains aciers, le titane est utilisé pour la fixation de l'azote, et des inclusions de nitrure de titane peuvent se former à l'état liquide. D'autre part, dans les aciers électriques, le sulfure de manganèse se forme sous forme de précipité fin pour contrôler le mouvement des joints de grains. Dans une étude utilisant des particules d'alumine dans l'acier, il a été démontré le rôle déterminant de la taille des particules et de la fraction volumique dans le mouvement des joints de grains.

Influence des inclusions sur les propriétés de l'acier

L'influence des inclusions sur les propriétés de l'acier est étudiée depuis longtemps. Les inclusions peuvent être adaptées à partir du processus de fabrication de l'acier pour des produits coulés afin d'améliorer les propriétés de l'acier. De plus, en connaissant les performances requises des produits corroyés, les inclusions d'une certaine nuance d'acier peuvent être « conçues ». Afin d'aborder correctement l'amélioration des propriétés de l'acier au moyen de l'ingénierie des inclusions, il est important de connaître les phénomènes et le comportement des inclusions tout au long de la voie de traitement, depuis l'étape liquide jusqu'aux opérations de post-coulée et leurs effets dans le corroyage. produits.

En 2009, la Commission européenne a publié une revue de recherche comprenant des études menées auprès de 4 grands producteurs d'acier, l'objectif était l'optimisation et l'évaluation de différentes voies de métallurgie secondaire pour obtenir des feuillards de haute qualité en contrôlant les inclusions, où pour la production de vrac matériaux, c'est une question de reproductibilité, alors que pour les aciers spéciaux, c'est sur mesure. Il est donc important de comprendre les effets du tracé sur les populations d'inclusions et l'effet que les inclusions ont sur les propriétés de l'acier.

Une étude récente sur l'effet des inclusions sur les propriétés de l'acier a été réalisée sur les mesures critiques dans la sidérurgie moderne pour évaluer l'influence des conditions de processus sur les propriétés des produits des aciers calmés à l'aluminium au carbone, des aciers calmés à l'aluminium à carbone moyen, des aciers avancés à haute résistance et aciers à usinage libre, tout cela en tenant compte des exigences strictes des propriétés de l'acier pour les applications automobiles, qui incluent une faible teneur en inclusions et une modification du calcium pour assurer une formabilité plus élevée et des performances mécaniques améliorées des pièces automobiles.

Les exigences de propreté vis-à-vis des inclusions varient d'un produit à l'autre. Il ne peut y avoir de définition universelle de la propreté en ce qui concerne les inclusions. Les exigences doivent être prises en compte par rapport aux exigences de l'application spécifique pour laquelle l'acier va être utilisé et également pour de nombreux autres aspects tels que leur emplacement, leur forme et leur distribution dans le composant en acier.

Effets sur la transformation (travail et formage à chaud et à froid) – Il est parfois commode de séparer l'influence des inclusions lors de la mise en œuvre de celle lors de l'application, car les conditions de mise en œuvre ne sont normalement pas celles envisagées pour l'application acier. Cela est vrai même si l'on considère que la majorité des problèmes associés aux inclusions sont liés à leur plasticité relative et à leur influence sur la rupture ductile de l'acier. Les inclusions qui occupent une partie considérable de la section transversale du matériau pendant le travail à chaud ou à froid ou qui se trouvent dans des régions où la déformation de traitement est élevée peuvent provoquer une fracture pendant le traitement. Par conséquent, le contrôle de la fraction volumique, de la taille et de la distribution des inclusions est important. De plus, l'ingénierie des inclusions est importante pour les propriétés de fatigue et pour que la prédiction raisonnable de l'anisotropie soit atteinte.

Les domaines importants qui présentent des défis pour de nouvelles avancées sont (i) la caractérisation appropriée des propriétés des inclusions et de leurs interfaces avec l'acier, (ii) une métrique adéquate pour caractériser la taille, la forme et la distribution de la grande population de particules multiples, et ( iii) les difficultés associées aux méthodes de calcul compte tenu de la population multi-particules.

Influence sur la résistance à la traction – La résistance à la traction de l'acier peut être affectée par la fraction volumique finale des inclusions, ainsi que par la morphologie et l'orientation des inclusions. L'orientation des inclusions par rapport à la direction de chargement est importante du fait que certains niveaux d'inclusions affectent la ductilité du matériau. Dans le cas de sections plus petites, l'effet des inclusions est plus important du fait du rôle des tailles d'inclusion agissant comme sites de nucléation des micro vides soit par décohésion avec la matrice soit par rupture de l'inclusion, qui affectent négativement la ductilité de l'acier . Les niveaux de fraction volumique d'inclusion dans les pratiques actuelles de fabrication de l'acier ont été considérablement réduits, au point que leur effet sur la résistance à la traction est pratiquement négligeable dans les tailles d'essai standard. Dans une étude qui a étudié des aciers avec différents niveaux d'impuretés pour déterminer les niveaux de tolérance aux inclusions dans les aciers à ultra haute résistance, il a été constaté que si le sulfure de manganèse allongé réduit la ductilité et la flexion, il n'a cependant aucun effet notable sur la résistance. /P>

Effet sur la ténacité – La ténacité à la rupture est la propriété d'un matériau à résister à la propagation d'une fissure, et est une propriété cruciale utilisée dans la conception de plusieurs composants d'ingénierie. La majorité des inclusions sont considérées comme des générateurs de contraintes dans la structure solidifiée et peuvent provoquer une rupture par fracture. La distribution des particules de nucléation des vides est considérée comme impliquant deux échelles de taille, à savoir (i) des inclusions plus grandes qui nucléent des vides à des déformations relativement petites, et (ii) des particules plus petites qui nucléent des vides à des déformations beaucoup plus grandes. La nucléation d'une petite fissure se produit normalement à des inclusions de plus grande taille et la propagation de la fissure se produit par la liaison de micro-vides créés au niveau d'inclusions plus petites. La taille des particules de nucléation des vides est généralement comprise entre 0,1 micromètre et 100 micromètres, avec des fractions volumiques ne dépassant pas quelques pour cent, bien que ce petit pourcentage joue un rôle majeur dans la résistance à la croissance des fissures des alliages structuraux. Les modes de rupture dans les aciers consistent en trois principaux mécanismes différents, comme indiqué ci-dessous.

- Clivage – Il s'agit d'un mode de fracture transgranulaire dans lequel la fracture se propage à travers des plans cristallographiques à l'intérieur des grains et la surface de fracture apparaît comme une série de plans plats. Dans ce mode de rupture, le principal moyen d'améliorer la ténacité est de contrôler l'unité microstructurale qui produit les plans de propagation, qui dans les aciers ferritiques est la taille de grain de ferrite et dans la perlite et la bainite, c'est la taille de grain d'austénite préalable.

- Rupture intergranulaire à basse température – C'est un mode de fracture qui se produit le long des joints de grains en raison de la micro-ségrégation ou de la précipitation de secondes phases le long des joints de grains. Dans les aciers faiblement alliés, on observe fréquemment une précipitation de sulfure de manganèse à la suite de traitements à haute température normalement au-dessus de la température de recristallisation des aciers (environ 1 250 °C). Ces particules agissent comme des sites de nucléation vides pour les fractures alvéolées intergranulaires.

- Rupture fossette - C'est un type de fracture où les vides nucléent au niveau des inclusions et la fracture se produit lorsque ces vides se développent et fusionnent dans des conditions de tension (souvent appelées «coalescence des vides»). Le sulfure de manganèse est connu pour décohéser de la matrice avant même la déformation, tandis que la plupart des inclusions d'oxyde décohsent à de petites déformations. Ceci est lié à la liaison par cohésion par coefficient de dilatation thermique. La surface résultante est une surface de fracture à fossette relativement équiaxe.

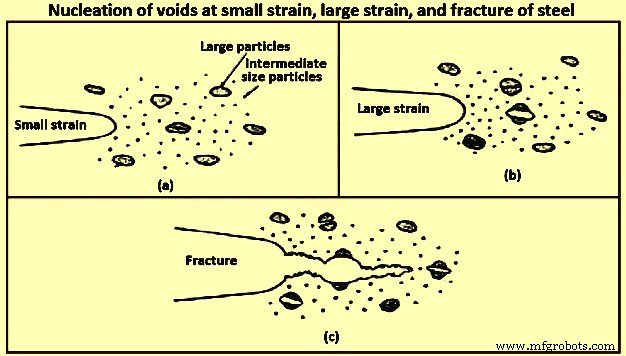

Les deux premiers modes se produisent normalement en dessous de la température de transition ductile à fragile, tandis que le troisième se produit au-dessus de la température de transition. La figure 5 montre la nucléation des vides aux petites déformations (5a), aux grandes déformations (5b) et à la rupture de l'acier (5c).

Figure 5 Nucléation des vides à petites déformations, grandes déformations et rupture de l'acier

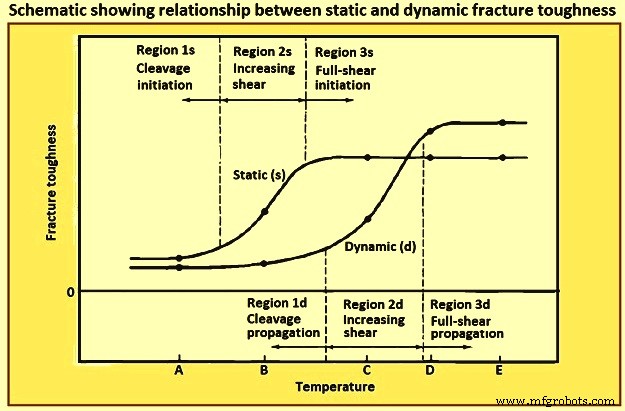

Les ruptures ductiles et fragiles sont les deux principaux types de rupture des aciers faiblement alliés. La rupture ductile se produit lorsque le matériau est exposé à des températures élevées, tandis que la rupture fragile se produit normalement à basse température. La figure 6 montre la différence entre les courbes de mode de rupture statique et dynamique, caractérisées par les différences de taux de déformation appliqués. Il existe deux tests pour évaluer les modes de rupture statique et dynamique. L'essai d'entaille Charpy V est utilisé pour évaluer la rupture dynamique et l'essai de «déplacement de l'ouverture de la pointe de fissure» (CTOD) pour évaluer la ténacité à la rupture quasi-statique. Le test CTOD est appliqué aux matériaux qui peuvent présenter une certaine déformation plastique avant la défaillance d'un composant. La mesure de ce déplacement est très importante à des fins d'ingénierie et l'importance de ce test repose sur la mesure précise de ce paramètre.

Fig 6 Schéma montrant la relation entre la résistance à la rupture statique et dynamique

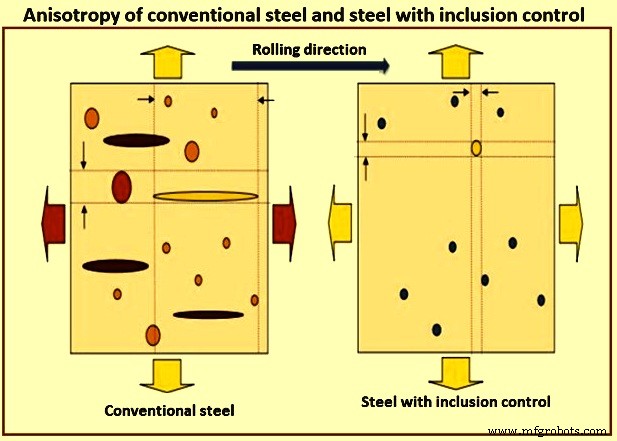

Another important factor which affects toughness is the anisotropy in fracture behaviour of hot rolled products. This is associated with the orientation of elongated inclusions or inclusion clusters. The highest energy absorbed occurs in the samples where the crack plane is normal to the elongated inclusions, and the crack can be deflected along the interfaces of the inclusions. Lower energies are absorbed when a crack propagates along the interfaces of the elongated inclusions. In Fig 7 two steels are compared, to the left conventional rolled steel can be seen, the anisotropy is higher due to the elongation of inclusions parallel to the rolling direction. If the material is loaded in this direction (red arrows) the strength is higher than if the material is loaded in the transverse direction (yellow arrows). In the steel on the right is steel with inclusion control. In this steel, the anisotropy is less due to better inclusion control which produces fewer, isolated and smaller inclusions. If the material is loaded in this case there is not much difference between the most and least favourable loading conditions.

Fig 7 Anisotropy of conventional steel and steel with inclusion control

Manganese sulphide inclusions are a major cause of fracture anisotropy. Due to manganese sulphide inclusions, transverse and through thickness orientations are the most affected by inclusion anisotropy. This can be improved by modifying sulphur containing inclusions to form hard inclusions which remain spherical during working or if the added cost is justified, the sulphur content can be reduced by further desulphurization or vacuum stirring.

Oxide inclusions are associated with ductile fracture which is characterized by linking of dimples. Void formation around oxide inclusions plays a dominant role in shear fracture. With increasing strength levels of the steel, the effect of inclusions especially at low temperatures is highly noticed.

Normally low inclusion levels are enough to guarantee acceptable ductility and toughness criteria in ultra-high strength steels. However, if in the future the demand to develop these properties, the need to avoid elongated manganese sulphide and minimize the number of coarse titanium nitride is to be pursued, as these are the most deteriorating inclusion types for ductility of relatively low impurity levels in ultra high strength steels.

Effect on fatigue – When the failure of a steel component has been due to a repeated number of load applications (cycles) below the yield stress of the material, it is considered a fatigue failure. In this regard, there are very important aspects in which inclusions play a major role. One of the first studies to establish a relationship between hardness and fatigue limit was the one carried out by Garwood and co-workers. Since then, the relevance that non-metallic inclusions have with regard especially to high strength steels has been the subject of several studies. Majority of these studies have pointed out several factors which relate to stress concentration, namely inclusion shape, adhesion of inclusion to the matrix, elastic constants of inclusions, and matrix and inclusion size.

Murakami and Endo developed the area model for evaluating the effect of small defects (holes) in metallic materials. In their study, they demonstrated that the problem of a small defect is essentially a small crack problem and hence this problem is to be solved with stress intensity factors instead of stress concentration. They found that there is a strong correlation of the maximum stress intensity factor with the projected area of the defect in a plane perpendicular to the maximum principal stress. Inclusions in fact can be treated as mechanically equivalent to small defects having the same value of the projected area (square root of crack area).

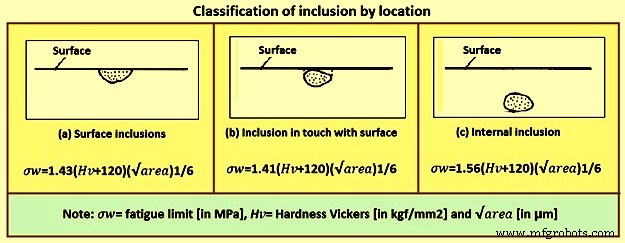

It is not only those factors which influence the fatigue life of a component, but also the location of the inclusion or defect inside the component. An inclusion of a certain size found close to the surface has a higher impact on the fatigue life than an inclusion of the same size in a location more distant from the surface. Murakami published quantitative equations for the prediction of the fatigue strength of a material with a surface defect, near the surface and an internal defect. Fig 8 gives classification of inclusion by location.

Fig 8 Classification of inclusion by location

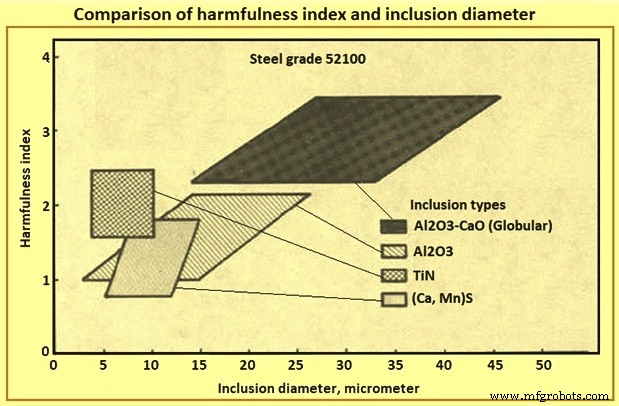

The relationship between the harmful effects of inclusions on fatigue life and inclusion size is shown in Fig 9. This figure can help to illustrate that large globular inclusions are most harmful because of their size, not because of their shape. Also, that calcium sulphides compared with oxides of an equal size are less harmful. Finally, that the titanium nitrides are the most harmful type of inclusions over an equal size range compared to other oxides or sulphides.

Fig 9 Comparison of harmfulness index and inclusion diameter

The importance of inclusions on the fatigue of steel has been long recognized. However, the effect of type, composition, shape, and size of inclusions on fatigue has been extensively studied without a firm conclusion. A recent study has shed new light on understanding the effects of inclusions on fatigue which is summarized here. The fatigue limit is correlated with the existence of non-propagating cracks. It is not related to crack initiation. The fatigue limit is a threshold stress for crack propagation and not the critical stress for crack initiation. Fatigue limit correlates with hardness, upto around 400 HV. In this region, ‘the fatigue limit is determined by a material property showing the average resistance to plastic deformation of the material’.

As one passes the 400 HV threshold, the ideal fatigue limit, associated with the material properties cannot be reached, in general, due to the presence of defects (such as inclusions). ‘Defects smaller than a critical size are non-damaging (not-detrimental) to fatigue strength and the critical size is smaller for materials having a higher static strength, so that a defect of a given size is more detrimental to high strength steels than to low strength metals’. It has been demonstrated with several experimental examples that since the fatigue limit is a stress at which crack propagation does not occur, small defects can and have cracks starting from them which can or cannot lead to fatigue, depending on size and stresses. It has been argued that, for this reason, when a crack originates at the inclusion-metal interface or through inclusion cracking, the stresses within the inclusion are relieved and the inclusion domain can be regarded as mechanically equivalent to a stress-free defect or pore. Hence, tessellated stresses, for example can be less important than previously thought.

Using this approach, it is possible to find adequate relationships to predict the fatigue limit of high strength steels, reconciling the endurance limit relationship with hardness by including a term related to the cross-section area transverse to the loading, occupied by inclusion. Depending on the loading, position of the inclusions can be important, and this is accounted for. Thus, for inclusions close to the surface in rotation-bending, an empirical relation between the endurance limit and hardness has been proposed.

The effects of these insights on bearing steels development (SAE 52100 or 100Cr6) have been very important. Hence, for example, the results of, where particular relevance has been ascribed to different inclusion compositions, can be reappraised. The results indicate much less importance of inclusion type when analyzed in accordance with Murakami’s formalism, as shown in Fig 9. According to Murakami’s results, the largest inclusion present in the stressed area is responsible for fatigue failure. With the high cleanness of these steels, the classical methods of inclusion evaluation and quantification have been quite ineffective in predicting fatigue behaviour and extreme value statistics has been presented as a solution. In this context, Murakami developed a method for extreme value inclusion quantification.

Later, an ASTM standard was developed, mostly with the bearing community in view. With this method, Murakami and co-workers have been able to predict fatigue properties based on extreme value statistics for inclusions. Also, they showed that, when the inclusion population and inclusion size become exceedingly small, as in extra-clean electron-beam (EB) melted steels microstructural heterogeneities (bainite areas) are larger than the inclusions and act as fatigue nuclei. The importance of inclusions in fatigue is still the subject of frequent discussion, particularly in what is termed very high cycle fatigue.

The developments led by Murakami and co-workers on the understanding of the importance of inclusions in fatigue of high strength steel also had a profound impact in the inclusion engineering of spring and valve steels .Summarizing, when considering the literature on crack origination and propagation in fatigue, a person is to consider size and volume fraction of inclusions. Crack origination can occur ‘in the matrix’ or related to second-phase particles, in special inclusions. It seems that for lower strength steels, a critical crack size larger than the larger inclusions is needed for fatigue to occur. Hence, inclusions play a less important role in low strength clean steels. On the other hand, in high strength steel inclusions can be sufficiently large and play an important role.

Inclusions-steel interface condition also plays a role in fatigue life. On the other hand, the inclusions-matrix interface strength has been considered an important factor in the microscopy phenomena involved in fatigue cracking. Spriestersbach and co-workers, for example, noted that ‘classical’ inclusions (oxides, complex oxides and sulphides) debond easily due to the low inclusions-steel interfacial strength.

Also, differences in CTEs can promote inclusions-matrix separation. Hence, classical inclusions can be considered to behave as holes, as proposed by Murakami. On the other hand, titanium nitride, for example, has a strong bond to the matrix and the Titanium nitride-steel interface shows no separation. When titanium nitride is subjected to high stresses it cracks, and the cracks propagate into the matrix. Hence, the correlation between titanium nitride size and the fatigue behaviour can be different from the one observed for ‘classical’ inclusions.

Effect on machinability – Machinability comprises a wide range of parameters, including chip formation, cutting tool wear, surface properties of the machined work piece and environmental factors. Machining can be mainly described as consisting of two processes, metal fracture and metal removal to produce a certain shape or drilled holes at specific locations on the work piece.

Some oxide inclusions can have a positive effect on the process of chip formation (which is dependent on the ability to create a fracture along the structure) but can have a negative effect on the cutting tool wear which can overcome the initial positive effect on chip formation. Manganese sulphide inclusions also have a beneficial effect on chip formation, and the beneficial effect of high sulphur content on free machining steels have long been reported, because manganese sulphide inclusions do not cause cutting tool wear to the same extent as oxides do. A thorough investigation of the effect of different inclusion types on different steel grades for different applications has indicated that different steel grades have various inclusions with very different characteristics. Hence, these characteristics are to be optimized for each group of steel grades in order to make improvements to the machinability of steel without considerably producing a reduction in their mechanical properties

Perhaps one of the properties most traditionally related to inclusions is machinability. The effects of sulphides are well known and the design of these inclusions for machinability has been quite successful. Computational thermodynamics has been used to design steels with good machinability by tailoring sulphides to substitute lead ‘metallic inclusions’. Lead added steel presents important health hazards during steelmaking and has considerable environmental impact. Presently the automotive industry is defining minimum sulphur content for non-resulphurized steels to improve their machinability. This has posed an interesting challenge to bar manufacturers who need to adjust their processes to prevent nozzle clogging by the use of calcium in presence of sulphur in the range of 0.02 %. Stringent process control is needed, in this case

Effect on the nucleation of ferrite – Inclusions can play an important role in phase transformation. They also play a critical role in the nucleation of fine acicular ferrite in weld metal. This microstructure is important to achieve satisfactory mechanical properties with low carbon compositions without hot / controlled working. Thus, weld metal composition is tailored to cause the precipitation of adequate nuclei for acicular ferrite. Some of the factors considered relevant for an inclusion to act as a nucleus for acicular ferrite are crystal structure, differences in CTE, and depletion in austenite-stabilizing elements such as manganese around the inclusions. The latter is the most favoured explanation, followed by stresses generated by CTE differences between inclusion and the austenite matrix. This gains special relevance with the prospect of thin slab casting, where the extent of hot / controlled working which can be performed to refine the austenite grain is very limited.

One of the first and clearer in situ observations of the nucleation process has been done by Sugiyama and Shigesato who discussed in detail their observations on the importance of manganese sulphide on ferrite nucleation. Li and co-workers have shown experimentally and using first principle calculations that zirconium and titanium oxides promote manganese depleted zones in the inclusion-matrix interface, favouring ferrite nucleation. Also, they have shown that manganese sulphide can nucleate on zirconium oxide. As a result, they have shown the beneficial effect of zirconium-titanium deoxidation in the micro-alloyed steels, promoting finer and more uniform dispersions of manganese sulphide and acicular ferrite microstructures. Grong and co-workers reviewed the possibilities of producing ‘dispersoids’, inclusions with a sufficiently fine size and compositions to affect nucleation in solidification as well as ferrite nucleation. In order to achieve this, these particles, however, are to be formed in a more complex way than just resulting from classical inclusion formation reactions.

Effect on surface finish – Though surface finish can be considered a machinability issue, the case of tool steels for plastic moulds, for example, presents extraordinary requirements. Studies have shown that both microstructure and cleanliness play an important role. Simple forms of cleanliness quantification, however, are not able, in general, to correlate with polishing quality. Inclusion type play a definite role in the process as in the case of ESR (electro slag remelting) of P20 steel, for example, it has been demonstrated that the typical desulphurization of ESR is deleterious for surface finish and inert atmosphere remelting is to be used to prevent desulphurization and ensure that sulphides cover the oxide inclusions allowing a good surface finish. The compared results of VAR (vacuum arc remelting) and the so-called PESR (ESR under inert gas) can be explained in the light of this observation.

Effect on corrosion

Two examples of the influence of inclusions on the corrosion performance of steels are the importance of inclusions on hydrogen related failures such as hydrogen-induced cracking (HIC) and on the formation of pits.

Inclusions and hydrogen related failures – The importance of inclusions as traps and nuclei for HIC has been recognized at least since the 1970s. The importance of the synergistic effect of segregation and inclusions, particularly manganese sulphide was soon also recognized. Nakai and co-workers observed that shape control of sulphides had a high influence on HIC. They showed that higher oxygen in steel with type I sulphides (which do not have high plasticity) has better resistance to HIC than aluminum killed steel with type II sulphides which elongate during rolling. However, they preferred either calcium or cerium sulphide modification in order to ensure good properties.

It has also been clear that simply reducing sulphur and controlling sulphide shape is not sufficient to ensure good HIC resistance since crack propagation is controlled by segregation. Hence, lower carbon and lower manganese steels have been developed, as well as accelerated cooling strategies to promote less segregation, particularly banding, and more uniform hardness in the microstructure.

The interaction of segregation and calcium modification has been demonstrated in a study which has shown that in large segregates normal calcium treatment can be ineffective to prevent the formation of manganese sulphide. Thus, very low sulphur and avoidance of manganese sulphide has become the rule to ensure good HIC resistance. However, inclusions continue to play an important role on HIC crack nucleation. In very clean steels, it has been shown that manganese sulphide promotes hydrogen cracking. When studying the resistance of API X120 micro-alloyed steel, Huang and co-workers have related steel cleanliness to reduced effect of hydrogen, regardless of the inclusion type. However, they did not provide information on sulphur content of their steel.

Jinand co-workers reported that in calcium treated API X100 steel having 50 ppm sulphur, oxides are detrimental to hydrogen resistance. Domizzi and co-workers have not able to correlate sulphide length or sulphur content to HIC resistance in steels with sulphur in the 50 ppm to 150 ppm range. They propose that sulphur content and inclusion size influence resistance to hydrogen. They indicate that a small number of very elongated inclusions can reduce the HIC resistance in the same way as a higher number of shorter particles. They also emphasize the relevance of banding, which in micro-alloyed steels is normally associated with higher manganese contents.

Banding was also shown to be critical to the hydrogen induced failure of AISI 4140 bolts in sub-sea applications subjected to cathodic protection. Du and co-workers have shown the beneficial effects of generating a fine dispersion of oxide and sulphide inclusions through zirconium-titanium deoxidation on HIC resistance, when compared to conventional aluminum deoxidation. In a recent review, Ohaeri and co-workers have confirmed that inclusions in general can be harmful to resistance to hydrogen degradation but confirmed that elongated inclusions apparently have a more negative effect. The importance of elongated sulphides on the extent of hydrogen blistering has also been demonstrated. Hence, inclusions shape, quantity, and type play an important role in hydrogen cracking.

The eventual clustering of inclusions, particularly regions of microstructural banding, has a synergistic effect in promoting issues associated with hydrogen and is to be carefully avoided. Additionally, it is to be noted that Murakami has demonstrated that hydrogen trapping at inclusions has a considerable effect on super long life fatigue phenomena. It is evident from the above discussion that inclusion engineering plays an increasingly important role in the design of hydrogen resistant steels

Pitting – Wranglen reported the importance of manganese sulphide as pitting initiation sites both in carbon and stainless steels. He proposed that in carbon steels, the attack starts in the matrix close to the sulphide inclusion, which is nobler than the matrix while in stainless steels, the attack starts at the sulphide inclusion proper. With the development of characterization techniques, Ryan and co-workers have measured the presence of a chromium depleted region surrounding sulphide inclusions in stainless steels and proposed that these to be the initiation sites. They have not, however, propose a mechanism for the formation of these regions nor have described the thermal history of their sample. Their results were contested by measurements performed by Meng and co-workers in various steels (including Ryan’s original sample).

The observations of Ryan resemble the composition profiles around chromium carbides in sensitized stainless steel. While there a clear explanation exists for the formation of chromium depleted regions in the matrix around carbides in sensitization, it is not the case for the matrix surrounding sulphide inclusions. More recently, Williams and co-workers have observed a layer of iron rich sulphide surrounding the sulphide inclusions in stainless steels. This layer preferentially dissolves and starts the pitting process. In their conclusions, they have suggested that inclusion engineering can be used to control the composition of the manganese-iron-chromium sulphides and prevent this from happening. Park and Kang recently reviewed the issue of inclusions in stainless steels. They discussed the process of solidification of the sulphides which can lead to the situation observed by Williams.

It seems clear that subtle chemical composition differences around inclusions can be of paramount importance for the pitting of stainless steel. Results presently available indicate that the composition variations caused during sulphide formation can play a very important role. Liu and co-workers have recently demonstrated the effect of alumina clusters on pitting of carbon steels. Ma and co-workers have shown the anisotropic behaviour of pitting associated to manganese sulphide inclusions. Hence, it is clear that inclusions, in particular sulphide inclusions, have a crucial role in pitting. Park and Kang have remarked that the presence of oxide inclusions can also play an important role in pitting of stainless steels.

.

Processus de fabrication

- Les propriétés antimicrobiennes de l'argent

- Fer contre acier :quelle est la différence ?

- Les différents types d'acier inoxydable

- Les propriétés antimicrobiennes du cuivre

- Qu'est-ce que la durabilité de l'acier inoxydable ?

- Les nombreuses utilisations de l'acier doux

- Différentes propriétés et nuances d'acier à outils

- L'influence du type de matériau sur la conception des matrices

- La machine de ferronnerie hydraulique :la centrale électrique de l'acier