Réparations réfractaires de four à coke

Réparations réfractaires de four à coke

La batterie de four à coke est une structure réfractaire, contenue dans un acier et/ ou exosquelette en béton. Cet exosquelette est maintenu ensemble dans le sens latéral par une série de tirants entre des haubans en acier. Les buckstays sont des poutres verticales en acier situées aux extrémités des parois chauffantes entre les fours. Dans le sens longitudinal, les tirants s'étendent entre les parois du pignon à chaque extrémité de la batterie.

Les parois chauffantes sont traditionnellement construites en réfractaires de silice. La silice est le réfractaire de choix principalement parce que, aux températures normales de fonctionnement des batteries de four à coke, les réfractaires de silice sont sujets à un fluage minimal. De plus, étant donné que la quasi-totalité de l'expansion des briques de silice a lieu à des températures inférieures à 650 ° C, les fluctuations de température modérées des parois n'ont donc aucun effet sur la stabilité volumique du réfractaire constituant la paroi pendant le fonctionnement normal d'une batterie.

Les batteries de four à coke auront une durée de vie de vingt à quarante ans, selon les conditions de fonctionnement et l'entretien de la batterie. Il existe plusieurs exemples de batteries de four à coke fonctionnant pendant 40 à 50 ans en raison d'un fonctionnement correct et d'une réparation en temps opportun. Il existe également des cas où les défaillances des réfractaires des fours à coke se sont produites en moins de 10 ans d'exploitation. Habituellement, une batterie nécessite des réparations spécifiques des réfractaires, de la charpente métallique ou des machines. Ces réparations, si elles sont correctement effectuées, prolongent la durée de vie de la batterie.

Afin de prolonger la durée de vie de la batterie du four à coke, il est essentiel d'éviter d'endommager la paroi du four. En particulier, il est particulièrement important d'éviter le bris de briques, car cela provoque une ouverture dans le mur de briques et le four doit être arrêté, et la maçonnerie du four peut être davantage endommagée pendant le processus de ralenti.

Les parois du four à coke sont soumises à une charge mécanique et à une charge thermique consistant en un chauffage et un refroidissement répétés en fonctionnement de routine et, par conséquent, tout dommage subi par celles-ci s'aggrave régulièrement d'année en année. Il existe deux principaux types de dommages aux parois du four à coke. Ce sont les suivants.

- Diminution de l'épaisseur du mur de briques :dépôts de carbone sur la surface rugueuse du mur causés par l'érosion de la brique et la perte de mortier au cours des nombreuses années de fonctionnement du four. Au fur et à mesure que les dépôts de carbone tombent ou se séparent du mur, ils se détachent davantage de la brique en décomposition, provoquant une érosion supplémentaire de la maçonnerie.

- Apparition et propagation de fissures traversantes verticales - Sous l'impact mécanique lors du chargement du charbon et la contrainte thermique induite par le chauffage et le refroidissement répétés, des fissures longitudinales se forment qui finissent par atteindre la chambre de combustion. Lorsque le carbone pénètre dans ces fissures, le corps du four se dilate.

Les raisons des dommages aux réfractaires des fours sont les suivantes.

- Usure et détérioration naturelle des réfractaires en raison de leur âge entraînant une perte d'épaisseur, une abrasivité accrue de la surface et un écaillage des parois en briques du four.

- Violation de la discipline technologique pendant le fonctionnement de la batterie.

- Mouvement des parois chauffantes en réponse à une pression différentielle déséquilibrée sur la paroi chauffante.

- Pression de cokéfaction excessive sur les parois lors de la carbonisation. Cette pression de cokéfaction dépend des caractéristiques des charbons à coke.

- Échecs de poussée causés par le four collant. Une poussée brutale peut provoquer une rupture de paroi car une force localisée d'environ 600 N se produit souvent dans des conditions de poussée brutale et atteint la limite tolérable dans les fours endommagés

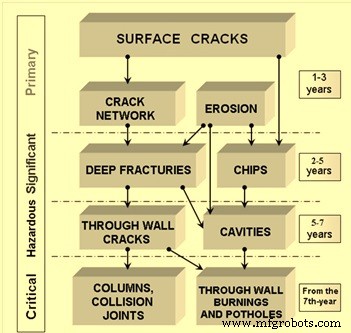

La durée de vie des réfractaires du four dépend de l'efficacité de fonctionnement, du diagnostic rapide des dommages et de la qualité de la maintenance préventive. Les premiers dommages mineurs à la maçonnerie peuvent être observés dans les premières années d'exploitation. Dès lors, le caractère évolutif des dommages devient de plus en plus complexe. La nature complexe du développement des dommages aux parois du four est illustrée à la figure 1.

Fig 1 Développement des dommages sur les parois du four

En outre, à mesure que l'endommagement des briques de la paroi du four devient de plus en plus visible, l'incidence d'une défaillance de poussée et d'autres problèmes qui entravent le fonctionnement stable du four à coke continuent également d'augmenter. Dans ces conditions, il devient de plus en plus difficile de réparer efficacement les fours à coke problématiques avec les méthodes classiques. Par conséquent, la détection précoce et l'analyse quantitative des parties endommagées des parois du four sont essentielles pour des réparations planifiées et opportunes des réfractaires du four.

Les travaux de réparation des réfractaires des fours à coke nécessitent un savoir-faire considérable. Les techniques de réparation à chaud des parois réfractaires des fours à coke doivent répondre aux critères suivants.

- Il n'y a aucune interruption du cycle de production.

- La méthode est fiable et assure une longue durée de vie des parties réparées du mur.

- La méthode est simple, économique et permet de gagner du temps.

Les travaux de réparation réfractaire peuvent être réalisés soit à froid (dites réparations à froid), soit à chaud (dites réparations à chaud). Il existe trois types de méthodes de réparation à chaud appliquées pour la réparation des briques de four à coke. Ceux-ci sont décrits ci-dessous.

Réparations à froid

Si une batterie entière de parois traversantes doit être remplacée du sol du four jusqu'au dessous du toit du four, la réparation peut être effectuée avec le réfractaire de la batterie refroidi à la température atmosphérique. Ce type de réparation qui s'effectue après refroidissement de la batterie est appelé réparation à froid de la batterie.

Le remplacement des parois traversantes d'une batterie entière est accompli en permettant à la batterie d'être refroidie dans des conditions contrôlées avant que les réparations ne soient effectuées. Le refroidissement peut prendre jusqu'à 21 jours pendant lesquels la pression est maintenue sur les parois du four en ajustant les tirants supérieur et inférieur. Les toits du four doivent être soutenus. Après la reconstruction des murs et avant le chauffage, tous les pions sont retirés du régénérateur et toutes les fissures dans les murs des piliers doivent être nettoyées et remplies de fil céramique avant que les pions ne soient remplacés afin de ne pas entraver l'expansion de la maçonnerie pendant le chauffage.

La batterie réparée est chauffée de la même manière qu'une batterie neuve.

Une batterie réparée avec de nouvelles parois traversantes, avec un entretien approprié, peut avoir une durée de vie d'environ 15 à 20 ans pour une fraction du coût d'une nouvelle batterie de four à coke.

Réparations de gunitage

En ce qui concerne les procédures de gunitage, il y a le tir à sec et humide et les méthodes de pulvérisation. Afin d'obtenir une durée de vie optimale des matériaux de projection revêtus, de nombreux facteurs doivent être pris en compte. Cela commence par les différentes machines de tir, les équipements de tir et les accessoires et se termine par le traitement économique et écologique.

Lors du traitement des produits de réparation réfractaires, il est important que le rapport de mélange optimal du matériau et de l'eau soit toujours ajusté. Surtout lors de la réparation au pistolet, un flux de matériau régulier est important afin de réduire le développement de poussière et de rebond.

Pour la réparation au pistolet des réparations de briques de four à coke, on utilise normalement une machine de pistolet à rotor. Ici, le dosage est effectué par un système composé d'un rotor et de rondelles d'emballage. L'entraînement est assuré par un motoréducteur électrique ou un moteur à air comprimé. La machine est solide, maniable, mobile et adaptée à des capacités de tir de 0,25 m3/h à 4,0 m3/h.

Les réparations par gunitage ne sont pas des réparations très efficaces et fournissent des résultats temporaires et plutôt cosmétiques.

Soudure céramique

La soudure céramique est une méthode de réparation largement reconnue. La technologie de soudage de la céramique offre de nombreuses possibilités de réparation des revêtements de diverses compositions physiques et chimiques afin d'augmenter la durée de vie des réacteurs à haute température. Cette technologie a été développée en Europe pour une application dans les fours verriers. Cette technologie a ensuite été adaptée aux fours à coke pour effectuer la réparation à chaud des réfractaires endommagés dans les parois des fours à coke. La technologie offre une résistance maximale des zones réparées avec un impact négatif minimal sur la maçonnerie. La longue durée de réparation des zones réfractaires du four à coke peut être obtenue grâce à la technologie avancée de soudage de la céramique utilisant des matériaux de haute qualité.

Le procédé de soudage céramique a été appliqué pour la première fois dans les années 1970. Ce processus de réparation à chaud est utilisé pour réparer le réfractaire du four à coke à la température de fonctionnement avec une perturbation minimale de la production. Le matériau de réparation est de la céramique collée au réfractaire endommagé, en utilisant un processus de fusion qui génère une réaction exothermique supérieure à 2 200 deg C. La force de liaison du soudage de la céramique permet une réparation supérieure qui restaure l'intégrité structurelle de la maçonnerie d'origine.

Avant le soudage de la céramique, un système de sablage pneumatique est utilisé pour nettoyer le réfractaire. Ce processus de nettoyage doit être effectué avec un minimum de traumatisme pour le réfractaire environnant.

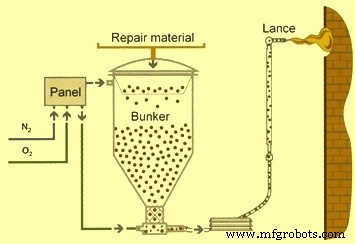

Le soudage céramique accomplit ce que son nom implique, c'est-à-dire le soudage de la brique de silice à l'intérieur du four à coke. Ceci est accompli en acheminant un mélange de poudres, riche en silice, à travers une petite lance de tuyau via un flux d'air comprimé enrichi en oxygène. Le mélange de silice en poudre est projeté hors de l'extrémité de la lance et s'enflamme, explose presque, contre la paroi chaude du four à coke. La chaleur de la réaction pénètre dans la brique de silice créant une zone plastique de silice. La réaction transforme également le mélange de poudre de silice en une masse fondue, qui se lie à la zone plastique susmentionnée sur la brique de silice. L'apparence est similaire à celle d'un joint de soudure. De plus, les effets sont similaires, car un nouveau matériau tout aussi résistant est déposé sur la brique de silice usée et fissurée existante. Les aspects suivants sont importants pour le soudage céramique.

- Affinité de la composition chimique et minérale des matériaux de soudage céramique avec les caractéristiques si la maçonnerie à restaurer

- Identité de la composition de la phase structurale du matériau réfractaire

- Lien interatomique (cristallin) fort entre la couche soudée et la maçonnerie de la paroi du four

La méthode de soudage céramique peut non seulement souder des fissures et des copeaux, mais également des défauts de grande surface, tels que des cavités. De plus, la technologie permet un soudage fiable des joints de maçonnerie ancienne et nouvelle.

Correctement installé, le matériel de soudage en céramique a fourni vingt ans de service. Cependant, la soudure céramique moyenne durera environ 10 ans.

Le schéma de soudage de la céramique est illustré à la Fig 2.

Fig 2 Schéma de soudage céramique

Rebriquetage des parois du four à coke chaud

Le rebriquage des murs chauffants à chaud à différentes profondeurs jusqu'au rebriquage complet est également une méthode de réparation efficace reconnue. Les réparations de maçonnerie généralement entreprises sont le remplacement des carneaux d'extrémité, le remplacement des parois du four entre la sole et le toit du four et les réparations d'urgence à l'intérieur de la chambre du four. Ces réparations sont effectuées alors que la batterie est à l'état chaud pour produire du coke.

La réparation de la maçonnerie des murs du four peut consister à placer des murs traversants (côté poussoir à côté coke) au-dessus du sol du four et sous le toit du four. Dans le même temps, des réparations de maçonnerie peuvent être effectuées dans la zone de l'encorbellement, et la maçonnerie de parement et les toits des fours individuels peuvent être remplacés.

La réparation se fait batterie à chaud avec un ou deux fours tampons (fours vides) de chaque côté du mur à réparer. Les autres fours de la batterie peuvent produire du coke. Avant la démolition du mur endommagé, des poutres de support de toit doivent être ajoutées dans les fours adjacents, des panneaux isolants doivent être installés sur les murs chauds adjacents, des ponts de rail de voiture de charge doivent être installés sur le dessus du four et un support doit être prévu pour le toit du four sous lequel le mur sera remplacé. Il faut veiller à maintenir la chaleur dans les régénérateurs et sur les murs adjacents. Voici les principales caractéristiques de ce type de réparations.

- Des formes originales de briques de silice sont utilisées.

- La pose est exécutée avec des briques de conception collées à chaque rangée, y compris le joint des anciennes et des nouvelles pièces.

- Le chauffage partiel et l'expansion des couches de maçonnerie se produisent en continu en raison de la conductivité thermique et de l'échange de chaleur rayonnante des murs chauffés adjacents et des parties restantes des murs réparés.

- Le chauffage final du mur réparé est effectué et prend généralement environ 8 à 10 jours,

- La croissance résiduelle de la maçonnerie (lors du chauffage final jusqu'aux températures de travail après réparation) est insignifiante, ce qui assure la durabilité et l'étanchéité au gaz de la nouvelle maçonnerie exécutée.

Les meilleurs résultats de réalisation de réparations à chaud combinant les processus de maçonnerie et de chauffage partiel de la maçonnerie posée sont obtenus dans les conditions suivantes.

- La brique de silice de haute qualité est utilisée pour la réparation

- La réparation est effectuée simultanément sur un mur

- La profondeur du rebriquage ne doit pas être inférieure à 4 verticales, y compris la toiture des conduits verticaux en silice et en argile réfractaire et les zones de couverture du four

- Pendant la réparation de la paroi chauffante, les briques de la semelle du four et les briques endommagées des rangées inférieures de la partie finale de la paroi chauffante doivent également être remplacées (ainsi que dans la chambre de cokéfaction)

La sécurité des parois adjacentes est obtenue grâce au maintien en température (750°C à 850° ?) des parois chauffantes pendant la réparation, excluant ainsi les transformations de modification de la silice.

Le problème fondamental de l'utilisation de réfractaires de silice dans les réparations à chaud est le maintien de la durabilité et de l'étanchéité au gaz d'un joint vertical continu entre l'ancienne et la nouvelle partie de maçonnerie en raison des déformations au chauffage, causées par une importante dilatation thermique linéaire de la silice (1,2 % à 1,4 % ). Pour cette raison, les réparations de la maçonnerie des fours à coke sont effectuées dans certains pays à l'aide de modules de quartz fondu, ayant un faible coefficient de dilatation thermique de 0,2 % à 0,3 %.

Les avantages de cette méthode de réparation sont les suivants.

- La réparation prolonge la durée de vie des batteries de four à coke de 7 à 12 ans à condition que la discipline technologique d'exploitation de la batterie soit maintenue.

- Étant donné que la réparation ne concerne que les chambres usées/endommagées, la production de la batterie ne s'arrête pas contrairement aux réparations à froid qui durent plus de 12 mois sans production de la batterie.

- Lors de la réparation de ces fours à coke, les pièces d'ancrage usées (plaques flash, cadres de porte, pièces de colonnes d'ancrage, tirants) et les briques réfractaires sont remplacées. Cela ne détériore pas l'état de la maçonnerie d'équilibre et de l'ancrage qui n'est pas remplacé.

- La réparation à chaud de la batterie présente plus d'avantages technico-économiques que les réparations à froid. Le coût de réparation est de 30 % à 40 % du coût des réparations à froid.

Processus de fabrication

- Que sont les métaux réfractaires ?

- Comment utilisons-nous le molybdène?

- Four à micro-ondes

- Système d'automatisation, de contrôle et de mesure de la cokerie

- Revêtement réfractaire d'un four à oxygène basique

- Utilisation de coke de noix dans un haut fourneau

- Trempe à sec du coke chaud

- Génération et utilisation de gaz de four à coke

- Que dois-je faire si ma voiture demande trop de réparations ?