Réfractaires pour four à oxygène basique

Réfractaires pour four à oxygène basique

L'objectif principal dans le développement de réfractaires pour four à oxygène basique (BOF) est d'obtenir une durée de vie utile du revêtement d'usure afin d'obtenir une disponibilité maximale du BOF. Une durée de vie plus longue du revêtement entraîne non seulement une réduction du coût des réfractaires, mais permet également une productivité accrue grâce à une disponibilité accrue du four.

Voici les exigences de base des réfractaires de BOF.

- Résistance à l'écaillage thermique

- Résistance à la corrosion

- Résistance à l'abrasion

- Résistance à l'oxydation

- Module de rupture à chaud

BOF est doublé normalement avec une doublure permanente et au-dessus il y a une doublure d'usure. L'épaisseur du revêtement permanent peut varier de 100 mm à 120 mm et est constituée d'un revêtement permanent en chrome-magnésite qui est donné sur toute la hauteur du BOF.

Les réfractaires disponibles pour une utilisation dans les revêtements d'usure de BOF vont de la dolomite ou de la magnésie (MgO) liées au goudron ou au brai, à la magnésite au chrome ou aux réfractaires au chrome et au magnésium aux réfractaires avancés qui sont fabriqués avec des liaisons de résine, des métaux, des graphites et des frittés et/ou magnésie fondue qui peut être d'une pureté de 99 %. Les briques sont conçues avec une combinaison de propriétés physiques critiques pour résister aux températures élevées et aux conditions/environnements changeant rapidement tout au long du cycle thermique BOF. Un équilibre entre différentes propriétés telles que la résistance à chaud, la résistance à l'oxydation et la résistance au laitier est nécessaire pour les réfractaires BOF pour de bonnes performances.

Lorsque le procédé BOF de fabrication de l'acier a été introduit dans les années 1950, les convertisseurs étaient revêtus de briques de dolomie de goudron et de briques de dolomite cuites stabilisées. Ces réfractaires ont ensuite été remplacés par des briques de dolomite calcinée semi-stabilisées et des briques liées au goudron et cuites à base de clinker de dolomie de magnésie synthétique. La magnésite au chrome ou les réfractaires au chrome et au magnésium ont été utilisés pour le revêtement de certains BOF. Des briques de magnésie cuite de haute pureté ont également été utilisées dans certains revêtements BOF. À la fin des années 1970, des briques de magnésie-carbone résistantes à la corrosion et à l'écaillage ont été développées et rapidement mises en service pour le revêtement du BOF. Ces briques utilisent la résistance de la magnésie au laitier corrosif à haute basicité et la conductivité thermique élevée et la faible mouillabilité du graphite (carbone). Aujourd'hui, la pratique consistant à utiliser des réfractaires de magnésie-carbone pour le revêtement des BOF est devenue très courante.

La stabilité des briques de magnésie-carbone peut être augmentée en empêchant l'oxydation du graphite et en améliorant la résistance à la corrosion du clinker de magnésie. L'oxydation du graphite est empêchée en ajoutant des métaux faciles à oxyder tels que l'aluminium et le magnésium - aluminium, des carbures tels que le carbure de silicium (SiC) et le carbure de bore (B4C) et des borures tels que le borure de calcium (CaB6). L'utilisation de graphite de haute pureté empêche également l'oxydation. La résistance à la corrosion de la magnésie est améliorée en augmentant le niveau de pureté du clinker de magnésie, soit en utilisant de la magnésie électrofondue, soit de la magnésie d'eau de mer. Elle est également améliorée en optimisant la distribution granulométrique du clinker de magnésie. Une brique de carbone de magnésie à laquelle du zircon (ZrSiO4) est ajouté pour atténuer les contraintes thermiques en service a également été développée.

La magnésie moderne de haute pureté est produite par des procédés bien contrôlés. Les principales sources de magnésie sont les saumures provenant souvent de puits profonds ou d'eau de mer. L'hydroxyde de magnésium, Mg(OH)2, est précipité à partir de ces sources par réaction avec de la dolomite ou du calcaire calciné. La bouillie d'hydroxyde de magnésium résultante est filtrée pour augmenter sa teneur en solides. Le gâteau de filtration est ensuite acheminé directement vers un four rotatif pour produire de la magnésie de qualité réfractaire. De nos jours, le gâteau de filtre est calciné à environ 900 degrés C à 1000 degrés C dans des fours à soles multiples pour convertir l'hydroxyde de magnésium en magnésie active. Cette magnésie calcinée est ensuite briquetée ou granulée pour être cuite en magnésie dense de qualité réfractaire, généralement dans des fours verticaux à des températures d'environ 2 000 °C. Le produit final est de la magnésie frittée. La magnésie fondue est produite en faisant fondre de la magnésie de qualité réfractaire ou un autre précurseur de magnésie dans un four à arc électrique. La masse fondue est ensuite retirée du four, refroidie et brisée pour son utilisation dans la fabrication de réfractaires. Les impuretés dans la magnésie sont contrôlées par la composition de la source d'origine de la magnésie (saumure ou eau de mer), la composition de la dolomite ou du calcaire calciné et les techniques de traitement. En particulier, les pourcentages et le rapport de CaO et SiO2 sont efficacement contrôlés, et le B2O3 est maintenu à des niveaux très bas. La magnésie réfractaire de haute qualité produite est utilisée pour la production de réfractaires de magnésie.

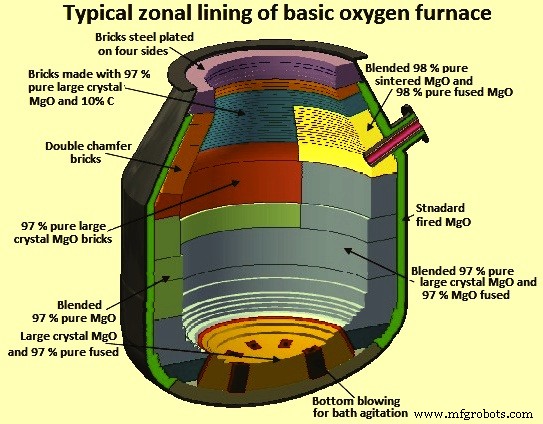

Différents facteurs sont responsables de l'usure du revêtement BOF dans différentes zones du BOF. Par conséquent, le revêtement zonal du BOF est pratiqué lorsque différents types de briques de carbone de magnésie ou d'autres briques sont installés dans différentes zones du BOF pour assurer l'équilibre d'usure et grâce à cela, une prolongation de la durée de vie du revêtement du BOF est obtenue. .La doublure zonale typique du BOF est illustrée à la Fig 1.

Fig 1 Doublure zonale typique d'un BOF

Pour optimiser la conception du revêtement d'usure, il est essentiel de développer un revêtement équilibré, c'est-à-dire un revêtement dans lequel différentes qualités et épaisseurs réfractaires sont attribuées à différentes zones du revêtement du convertisseur sur la base d'une étude approfondie des modèles d'usure. Dans un revêtement équilibré, les réfractaires sont zonés de telle sorte qu'un segment de revêtement connu pour recevoir moins d'usure se voit attribuer une qualité inférieure ou une épaisseur de réfractaire inférieure, tandis que les réfractaires de plus grande résistance à l'usure et généralement de coûts plus élevés sont réservés aux segments du four qui sera soumis à l'usure la plus sévère. Les conditions d'usure et les réfractaires proposés dans différentes zones de BOF pour le revêtement zonal sont donnés dans l'onglet 1 ci-dessous.

| Tab 1 Conditions d'usure des zones de conversion et réfractaires proposés | ||

| Zone convertisseur | Conditions d'usure | Réfractaires proposés |

| Cône | 1) Atmosphère oxydante | 1) Magnésie de qualité standard - briques de carbone contenant des anti-oxydants |

| 2) Abus mécanique | 2) Briques de magnésie liées au brai | |

| 3) Contrainte thermomécanique | 3) Briques à faible teneur en carbone liées à la résine avec anti-oxydants | |

| 4) Haute température | ||

| Tourillons | 1) Atmosphère oxydante | 1) Magnésie de qualité supérieure - briques de carbone contenant des anti-oxydants |

| 2) Corrosion du laitier | 2) Magnésie de qualité supérieure - briques de carbone contenant du MgO fondu et des antioxydants | |

| 3) L'érosion des scories et des métaux | 3) Magnésie de qualité supérieure à haute résistance - briques de carbone | |

| Bloc de charge | 1) Impact mécanique | 1) Briques de magnésie brûlée imprégnées de brai |

| 2) Abrasion due à la ferraille et au métal chaud | 2) Magnésie haute résistance de qualité standard - briques de carbone contenant des antioxydants | |

| 3) Briques de magnésie à faible teneur en carbone à haute résistance contenant des antioxydants | ||

| Tapis tactile | 1) L'érosion des scories | 1) Magnésie de qualité supérieure - briques de carbone contenant des anti-oxydants |

| 2) Haute température | 2) Briques de magnésie à faible teneur en carbone à haute résistance avec additifs métalliques | |

| 3) L'érosion mécanique | 3) Magnésie de qualité standard - briques de carbone contenant des anti-oxydants | |

| Lignes de refus | 1) Corrosion sévère du laitier | 1) Magnésie de qualité supérieure - briques de carbone contenant des anti-oxydants |

| 2) Haute température | 2) Magnésie de qualité supérieure - briques de carbone contenant de la magnésie fondue et des antioxydants | |

| Bas et stade (récipients agités par le bas) | 1) Érosion par déplacement de métaux, scories et gaz | 1) Magnésie de qualité standard à haute résistance - briques de carbone contenant des antioxydants |

| 2) Contraintes thermomécaniques dues à la dilatation | 2) Magnésie - briques de carbone sans additifs métalliques caractérisées par une faible dilatation thermique et une bonne conductivité thermique | |

| 3) Contraintes internes dues aux gradients thermiques entre les tuyères refroidies au gaz et le revêtement environnant | 3) Briques de magnésie brûlée imprégnées de brai | |

Avec la grande variété de qualités de briques disponibles, il existe une large gamme de coûts des réfractaires. La brique la plus chère peut coûter jusqu'à six fois celle d'une brique de dolomite conventionnelle liée au goudron / brai. Avec la mise à niveau des conceptions de revêtement, davantage de réfractaires aux coûts plus élevés sont utilisés dans un revêtement BOF de nos jours. Cependant, l'utilisation de réfractaires à coûts élevés doit justifier l'économie technologique globale de l'atelier BOF.

Par exemple, lorsque le coût d'un garnissage est augmenté de 25 % dans un atelier BOF qui fait en moyenne 4000 chauffes, la durée de vie du garnissage devra augmenter à 5000 chauffes pour que les coûts des réfractaires soient maintenus. Cependant, dans les ateliers où la disponibilité du four est nécessaire pour la productivité, une moindre augmentation de la durée de vie du garnissage et un coût réfractaire plus élevé peuvent être justifiés si la disponibilité du four est plus importante pendant les périodes de forts besoins de production.

Au fur et à mesure que les conceptions de revêtement sont améliorées pour optimiser les performances et les coûts, les effets des variables de fonctionnement sur l'usure du revêtement sont importants à connaître. Avec ces informations, la possibilité de contrôler les paramètres qui affectent négativement l'usure des garnitures et les compromis économiques liés à l'augmentation des coûts d'exploitation pour prolonger la durée de vie des garnitures peuvent être mieux évalués. En général, les pratiques qui améliorent le contrôle des processus, telles que les sous-lances, sont bénéfiques pour la durée de vie. De plus, la durée de vie du revêtement est améliorée en chargeant de la chaux dolomitique pour fournir du MgO de laitier, en minimisant les niveaux de charge de spath fluor, en contrôlant les ajouts de flux et les pratiques de soufflage pour obtenir de faibles niveaux de FeO dans les scories. Ces pratiques doivent être optimisées pour obtenir les performances de revêtement les plus rentables.

Même lorsque de nombreuses conditions de fonctionnement sont améliorées, les conceptions de revêtement sont optimisées pour une usure équilibrée, et la meilleure technologie de brique est utilisée, l'usure ne se produit pas uniformément et, généralement, les pratiques d'entretien qui impliquent le pistoletage des réfractaires et le revêtement avec du laitier sont utilisées pour prolonger la durée de vie. durée de vie d'une doublure.

Processus de fabrication

- Qu'est-ce que la fabrication d'acier à l'oxygène de base ?

- 5 conseils de sécurité réseau de base pour les petites entreprises

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Revêtement réfractaire d'un four à oxygène basique

- Rôle du MgO dans la prévention de la corrosion du revêtement des fours à oxygène basique

- Utilisation de métal chaud pour la fabrication de l'acier dans un four à arc électrique

- Système de récupération et de nettoyage des gaz de four à oxygène de base

- 3 raisons d'entretenir les dispositifs de détection de gaz

- Conseils d'entretien de base pour vos machines de découpe