Moussage de laitier dans un four à oxygène basique

Mousse de laitier dans un four à oxygène basique

Dans la fabrication de l'acier au four basique à oxygène (BOF), un flux d'oxygène supersonique (O2) est injecté à la surface du bain de métal chaud. Les éléments d'impureté dans le bain tels que le carbone (C), le silicium (Si), le manganèse (Mn) et le phosphore (P) sont oxydés et éliminés du bain sous forme de CO (monoxyde de carbone), CO2 (carbone di-oxyde), SiO2 (silice), MnO (oxyde de manganèse), P2O5 (pentoxyde de phosphore) et oxydes de fer par l'O2 injecté. Les oxydes gazeux, contenant 90 % de CO et 10 % de CO2, s'échappent du four par le haut avec de petites quantités de poussière d'oxyde de fer (FeO) et de chaux (CaO). Les autres oxydes liquides se dissolvent avec les fondants ajoutés formant le laitier liquide ce qui facilite encore l'affinage du bain.

Le moussage est un phénomène important que l'on rencontre couramment lorsqu'un gaz est insufflé à travers un liquide visqueux. Il est bénéfique dans la sidérurgie BOF car il assiste le processus de raffinage de différentes manières. Il offre une surface accrue pour les réactions d'affinage et protège le bain de métal liquide du contact direct de l'atmosphère. Il améliore la cinétique des réactions, le transfert de chaleur et l'efficacité énergétique du procédé. Il constitue le support de la post-combustion et du transfert de chaleur. Il protège le revêtement réfractaire des effets de combustion extrêmes en fournissant un écran pour le réfractaire et prolonge ainsi la durée de vie du revêtement réfractaire. Il agit comme un puits pour les oxydes d'impuretés telles que Mn, Si et P, qui ont été oxydés à partir du bain liquide. De plus, le moussage du laitier évite l'oxydation du bain liquide et permet de contrôler sa composition. Il agit également comme un isolant thermique entre le bain chaud et l'environnement et évite ainsi des pertes d'énergie importantes. Cependant, le moussage des scories dans la sidérurgie BOF est considéré comme un phénomène qui doit être contrôlé à un volume limité pour obtenir des avantages.

Il existe essentiellement deux exigences pour le moussage des scories. Ce sont (i) des réactions ou des processus qui génèrent de petites bulles de gaz, et (ii) des propriétés de laitier appropriées pour maintenir les bulles sous forme de mousse stable. Normalement, les gaz résultant de réactions chimiques ont tendance à faire mousser le laitier avec des bulles plus petites, tandis que l'injection de phases gazeuses telles que O2 et Ar (argon) etc. entraîne des bulles plus grosses et des mousses moins stables.

Les mousses sont un phénomène courant dans le BOF qui est produit en piégeant les gaz dans la couche de laitier. Avec la progression du soufflage, la quantité de laitier ainsi que les gaz générés augmentent, et par conséquent, le moussage du laitier augmente également. La formation de mousse de laitier peut devenir désavantageuse et dangereuse lorsqu'elle est formée en quantités énormes et déborder de l'embouchure du convertisseur, ce qui est appelé renversement du bain. Par conséquent, la formation de mousse de laitier doit être correctement contrôlée pour un processus de production continu et efficace. Ainsi, une compréhension approfondie des mousses et du processus de moussage est nécessaire pour optimiser le processus en minimisant le moussage du laitier.

Le laitier est le matériau non métallique produit à partir des produits des réactions d'oxydation (SiO2, MnO, P2O5 et FeO) et des fondants de dissolution (chaux et dolomite calcinée) au cours du processus de fabrication de l'acier. Les scories peuvent également contenir des composés oxydes, des gaz dissous, des revêtements réfractaires dissous et des particules solides de fondants non dissous ou des oxydes/composés oxydes précipités.

Le laitier a une faible densité et flotte donc sur le métal liquide. La principale exigence du laitier dans la fabrication de l'acier BOF est de fonctionner comme un pool pour les oxydes des impuretés oxydées et éliminées à collecter. De plus, la composition et la température de ce bain de laitier favorisent le déroulement des réactions d'affinage dans le convertisseur. Les autres avantages d'avoir une couche de laitier dans le convertisseur en fonctionnement consistent à protéger le bain métallique de l'air ambiant, à retarder la dissolution du garnissage réfractaire du convertisseur et à contrôler la température du bain.

La composition du laitier (généralement dans le système CaO–MgO–SiO2–FeO–Al2O3) affecte directement sa viscosité, sa conductivité thermique, sa densité et d'autres propriétés, ce qui a un impact sur la capacité du laitier à éliminer les impuretés du bain liquide. Le laitier a généralement une viscosité élevée et une faible densité, ce qui fait flotter le laitier sur le bain de métal en vrac. En raison de ses propriétés physiques, le laitier a la capacité de piéger les bulles de gaz produites par les réactions chimiques et l'O2 injecté, et de produire de la mousse de laitier.

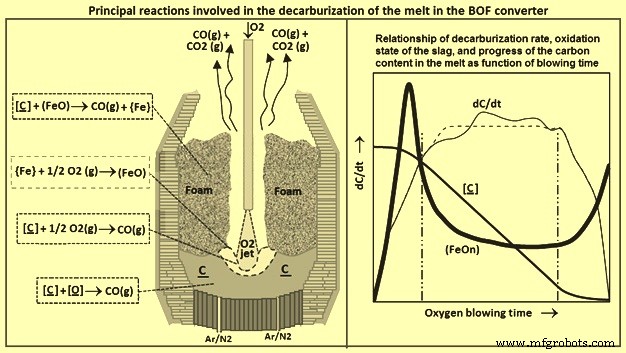

La mousse de laitier (Fig 1) est produite lorsque le gaz CO est généré et piégé dans le laitier. La décarburation de l'acier est la source de génération de la mousse. Lorsque le jet d'O2 frappe la surface du bain, les gouttelettes de métal sont arrachées en raison de l'impulsion élevée et se retrouvent dans la mousse, créant une émulsion de scories, de gaz et de gouttelettes de métal. Dans l'émulsion, le laitier a beaucoup de surface de gouttelettes métalliques avec lesquelles réagir, ce qui améliore la cinétique des réactions. On s'attend à ce que le processus soit considérablement plus long s'il n'y a pas eu d'émulsion. L'émulsion est d'une grande importance pour le procédé et il est important d'avoir une bonne composition de laitier pour garder le moussage sous contrôle, avec un niveau de moussage ni trop élevé ni trop bas. Le temps de séjour détermine le temps de réaction possible entre le laitier et la gouttelette en mouvement dans la phase d'émulsion.

Le taux de génération de gaz joue un rôle important dans la formation et la croissance de la mousse. Le gaz est un produit du processus de décarburation. Il procède (i) par oxydation directe à la surface du métal dans le point chaud selon l'équation [C] + 1/2O2(g) =CO(g), (ii) dans la mousse, indirectement par réaction d'oxyde de fer avec le métal gouttelettes selon l'équation [C] + (FeO) =CO(g) + {Fe} où le (FeO) est un produit de l'oxydation du fer (Fe) par de l'O2 pur selon l'équation {Fe} + 1/2 O2 (g) =(FeO), et (iii) dans la masse fondue, par réaction entre O2 dissous et C selon l'équation [C] + [O] =CO(g)..

La décarburation selon la réaction sous (i), ainsi que l'oxydation de Fe selon la deuxième réaction sous (ii), commence immédiatement et se poursuit tout au long du soufflage, bien que dans le premier cas avec un rythme décroissant, en raison de la diminution continue de la teneur en C à la surface du métal. La vitesse d'oxydation du Fe est plus constante, mais la teneur en FeO résultante du laitier diminue finalement en raison d'une consommation accrue comme pour la première réaction sous (ii). A la fin de la période de soufflage, la teneur en FeO dans le laitier recommence à augmenter car la participation de FeO dans le processus de décarburation est réduite en raison de la faible teneur en C de la masse fondue. À la toute fin du soufflage, la réaction de décarburation de contrôle est celle dans la masse fondue entre C et O2 dissous selon la réaction sous (iii). Ainsi, la vitesse de décarburation en fin de soufflage dépend du transfert de masse de C de la partie inférieure vers la partie supérieure du bain et d'O2 dissous dans le sens opposé. Les principales réactions impliquées dans la décarburation de la masse fondue dans le convertisseur BOF sont illustrées à la figure 1.

Fig 1 Principales réactions impliquées dans la décarburation de la masse fondue dans le convertisseur BOF

Comme indiqué à droite de la figure 1, le taux de décarburation maximal, et donc le taux de génération de gaz maximal, est atteint de 25 % à 30 % dans le soufflage, et se déroule en grande partie dans la mousse selon la première réaction. sous (ii). Le taux est assez constant avec le niveau dépendant de la disponibilité de FeO et de l'apport de gouttelettes métalliques éjectées de la zone d'impact O2. À environ 80 % du soufflage, le taux de génération de gaz chute rapidement en raison d'une faible teneur en C dans la masse fondue.

La mousse de laitier est bénéfique pour le processus de fabrication de l'acier en termes de grande surface formée et de protection offerte contre le contact direct de la masse fondue avec l'atmosphère. Normalement, les propriétés physiques du laitier évoluent en faveur du moussage pendant le soufflage, et lorsqu'il coïncide avec des taux élevés de production de gaz à partir de réactions chimiques, le moussage du laitier peut devenir incontrôlable et déborder du convertisseur créant une incidence de pente. La pente est un effet préjudiciable, et ses conséquences incluent la perte de rendement, les coûts de santé et de sécurité, les dommages à l'équipement et la pollution de l'environnement.

Les variables de processus qui affectent le moussage dans le BOF sont la composition du laitier, la vitesse superficielle du gaz, la température du bain, la taille des bulles, la basicité du laitier, la densité du laitier, la viscosité du laitier et la tension superficielle du laitier. La vitesse superficielle du gaz est normalement mesurée en mètre par seconde (m/s) et correspond à la vitesse réelle du gaz multipliée par la fraction volumique du gaz.

La composition du laitier est l'une des variables de procédé les plus importantes qui affectent son moussage, qui évolue tout au long du soufflage, généralement, en faveur du moussage. Ceci est dû au fait que les propriétés physico-chimiques du laitier telles que la densité, la viscosité, la tension superficielle et la basicité varient avec la composition du laitier. Le moussage à des vitesses de gaz superficielles aussi élevées que celles rencontrées dans la sidérurgie BOF (c'est-à-dire supérieures à 1 m/s), le liquide est retenu par le flux de gaz. On soutient que dans cette situation, le taux de vide (VF) dépend fortement de la vitesse superficielle du gaz, alors qu'il dépend faiblement des propriétés physiques du laitier et du liquide. De plus, la formation et l'existence de cette retenue de gaz sont régies par la gravité et les forces de traînée sur le liquide exercées par le gaz.

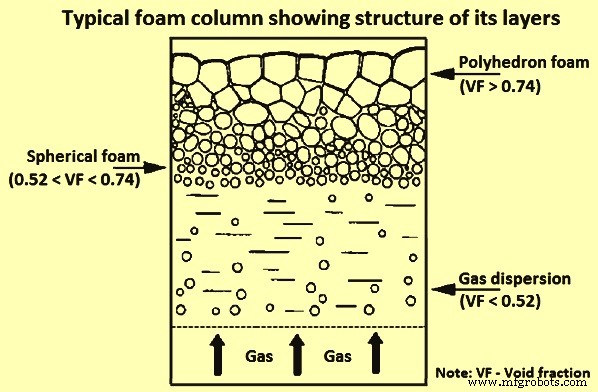

La mousse de laitier se forme lorsque les gaz injectés et générés par les réactions d'affinage sont piégés par le laitier au cours du procédé. Pour les mousses de laitier, la quantité de gaz piégé par le laitier est mesurée par le VF ou la fraction gazeuse, et le VF varie généralement dans la plage de 0,7 à 0,9. La figure 2 montre une colonne de mousse typique avec différentes couches de mousse selon le VF. L'effet combiné de l'évolution des propriétés physiques du laitier pendant le soufflage est d'être en faveur de la stabilisation de la mousse, et lorsqu'il coïncide avec le taux élevé de décarburation dans la première moitié du soufflage, le volume de la mousse de laitier augmente rapidement.

Fig 2 Colonne de mousse typique montrant la structure de ses couches

L'indice de moussage (FI) est une indication de l'étendue du moussage et c'est le rapport entre la hauteur de mousse et la vitesse superficielle du gaz. Par conséquent, l'unité du FI est le temps qui est normalement compris entre 0,6 seconde (s) et 1,3 s. Ainsi, le FI peut être interprété comme une mesure du temps nécessaire aux gaz de procédé pour traverser verticalement la mousse. Avec un débit d'alimentation en O2 constant, la vitesse du gaz peut être supposée être assez constante pendant la période de décarburation principale du soufflage, c'est-à-dire que la hauteur de moussage est directement proportionnelle au FI.

Une propriété très importante en ce qui concerne le FI est la viscosité apparente de l'émulsion. Plus la viscosité apparente est élevée, plus le FI est élevé. La conséquence évidente est qu'une viscosité apparente accrue conduit automatiquement à une hauteur de mousse accrue, et avec une viscosité apparente suffisamment élevée, la mousse commence finalement à s'écouler sur le convertisseur, c'est-à-dire qu'un glissement se produit. Un paramètre qui influence fortement la viscosité apparente est la présence de particules solides. Selon une étude, en augmentant la fraction de particules solides de seulement 10 %, il y a une augmentation de 50 % de la viscosité apparente et au moins une augmentation équivalente de la hauteur de mousse.

L'effet de la composition du laitier sur son moussage a fait l'objet d'une étude expérimentale, utilisant un laitier CaO-SiO2-FeO dans la gamme de température de 1250°C à 1400°C. Le laitier était contenu dans un creuset en alumine, et de l'argon (Ar ) du gaz a été injecté pour faire mousser le laitier. Les résultats observés sur l'effet de différents paramètres sur le moussage du laitier ont été exprimés à l'aide de FI, qui a d'abord été utilisé pour les systèmes aqueux. Le FI signifie le temps moyen de déplacement du gaz à travers la couche de mousse et peut être exprimé par l'équation FI =delta h/delta Vg, et Vg =Qg/A. Ici, delta h est le changement de hauteur de laitier, et Vg est la vitesse superficielle du gaz, Qg est le débit de gaz et A est la section transversale du conteneur. On a observé que le FI changeait entre 0,3 s et 56 s pour les scories métallurgiques de différentes compositions. La relation ci-dessus a été considérée comme valide lorsque le VF de la mousse est indépendant de la hauteur de la mousse. L'étendue de la formation de mousse de laitier a depuis été fréquemment définie en utilisant le FI.

Une autre méthode de calcul de l'IF peut être exprimée comme "taux de variation du volume de mousse =taux de génération ou d'injection de gaz - taux de variation de volume dû à la rupture de la bulle". Par conséquent, le FI peut également être exprimé sous la forme de l'équation FI =1/k.e, où « k » est la constante de vitesse pour la décroissance des bulles et « e » est le VF moyen. Cependant, ces définitions du FI concernent un système à l'état stable, qui a un débit de gaz et une composition chimique presque constants. Cependant, afin d'expliquer le caractère moussant du laitier BOF, un FI dynamique prenant en compte la nature dynamique de la génération de gaz et la composition du laitier est nécessaire, représenté par FI(d) =f(r).FI où f (r) =(taux de génération de gaz + taux de variation du volume de laitier)/taux de variation du volume de laitier. Le FI est une propriété du laitier qui évolue avec le temps tout au long du coup et qui passe par un maximum.

Dans une autre étude, il a été montré que le FI est lié aux propriétés physiques du laitier. Cette relation montre que le FI augmente avec l'augmentation de la viscosité du laitier, alors qu'il diminue avec l'augmentation de la densité et de la tension superficielle du laitier.

Effet de la vitesse superficielle du gaz sur le moussage du laitier

L'effet de la vitesse superficielle du gaz sur le moussage du laitier CaO-SiO2-FeO, où la mousse a été produite en injectant du gaz Ar, a été étudié. Il a été observé que la hauteur de la mousse augmente linéairement avec l'augmentation de la vitesse superficielle du gaz.

Dans les procédés de fusion-réduction, les convertisseurs fonctionnent autour de 0,3 m/s à 3,0 m/s de vitesses de gaz superficielles. La mousse observée à de faibles vitesses de gaz superficielles est différente de celle observée à des vitesses de gaz élevées. La mousse à haute vitesse superficielle du gaz (c'est-à-dire supérieure à 1 m/s) est le laitier expansé, où tout le volume de liquide est expansé uniformément dans une méthode turbulente et barattage. La hauteur de mélange et le VF de ce laitier expansé augmentent avec l'augmentation de la vitesse superficielle du gaz, et il s'effondre immédiatement avec l'arrêt du flux de gaz. D'autre part, la mousse produite à de faibles vitesses superficielles de gaz (c'est-à-dire 0,01 m/s à 0,1 m/s) ressemble à de la mousse de savon, et cette mousse s'effondre progressivement avec l'arrêt du flux de gaz. Ces observations s'avèrent valables pour des vitesses de gaz superficielles plus élevées typiques des processus de réduction par fusion, lorsqu'il n'y a pas d'oxydes non dissous qui modifient la viscosité du laitier.

D'autre part, dans l'une des études, il a été suggéré que le moussage à des vitesses de gaz superficielles plus élevées que celles rencontrées dans la sidérurgie BOF (c'est-à-dire supérieures à 1 m / s), le liquide est retenu par le flux de gaz. On fait valoir que dans cette situation, le VF dépend fortement de la vitesse superficielle du gaz, tout en dépendant faiblement des propriétés physiques du laitier et du liquide. De plus, la formation et l'existence de cette retenue de gaz sont régies par la gravité et les forces de traînée sur le liquide exercées par le gaz.

Effet de la composition du laitier sur le moussage du laitier

La composition du laitier est l'un des facteurs les plus importants qui influent sur son moussage, qui évolue tout au long du soufflage, généralement, en faveur du moussage. Cela est dû au fait que les propriétés physico-chimiques du laitier telles que la densité, la viscosité, la tension superficielle et la basicité varient avec la composition du laitier.

Dans l'une des études, il a été remarqué que l'ajout de P2O5 diminue légèrement le FI, tandis que l'ajout de S diminue légèrement le FI. Le FI diminue significativement avec l'ajout de CaF2 (fluorure de calcium), alors qu'il a augmenté notablement avec l'ajout de MgO. Ces observations sont faites dans l'étude d'un laitier CaO-SiO2-FeO à 1400°C, où l'injection de gaz Ar a produit la mousse. Dans cette étude, il a également été observé que le FI augmente avec l'augmentation de la concentration en particules.

L'effet de l'ajout de FeO et MgO sur le FI du laitier CaO-SiO2-FeO-MgO a fait l'objet d'une autre étude. Il a été observé que le FI diminuait avec l'augmentation de la teneur en FeO jusqu'à environ 20 % de la masse de FeO dans le laitier, puis restait constant jusqu'à une concentration en masse d'environ 32 % de FeO dans le laitier. L'ajout de MgO (oxyde de magnésium) a également montré une tendance similaire à celle de FeO en diminuant l'indice de moussage avec son ajout à un laitier 35 % CaO-35 % SiO2-30 % FeO.

Lors de l'analyse de l'évolution de l'IF avec la composition du laitier, l'effet de l'ajout de MnO et de P2O5 sur l'IF mérite également d'être pris en compte. L'effet de l'ajout de MnO et de P2O5 au laitier saturé en CaO-SiO2-30FeO-MgO a fait l'objet d'une étude. Il a été observé que le FI diminue légèrement avec l'augmentation de MnO dans le laitier, alors qu'il augmente avec l'ajout de P2O5 jusqu'à 3 %, puis diminue avec l'ajout supplémentaire de P2O5.

Effet de la température sur le moussage du laitier

Il a été observé que l'augmentation de la température du laitier diminue l'indice de mousse du laitier 35 % CaO-35 % SiO2-30 % FeO-10 % MgO au cours d'une étude réalisée dans la plage de température de 1 400 deg C à 1 550 deg C. Cette observation peut être attribué au coefficient de température positif de la tension superficielle et au coefficient de température négatif de la viscosité. L'effet de la tension superficielle et de la viscosité sur le moussage du laitier est tel que l'augmentation de la tension superficielle déstabilise la mousse tandis que l'augmentation de la viscosité stabilise la mousse. Par conséquent, l'effet combiné des deux propriétés ci-dessus réduit le FI avec l'augmentation de la température.

Effet de la taille des bulles sur la formation de mousse de laitier

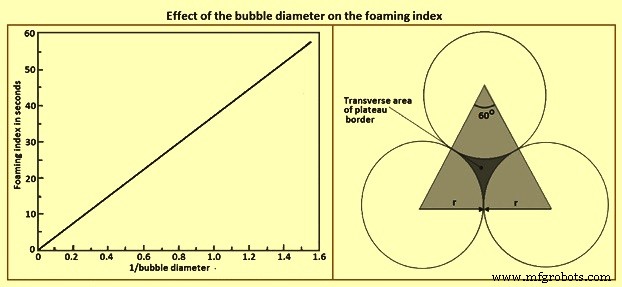

L'observation courante est que le moussage du laitier est inversement proportionnel à la taille des bulles. En d'autres termes, la mousse constituée de bulles plus grosses s'effondre plus tôt que celle constituée de bulles plus petites. Cette observation a été étudiée dans une étude en injectant du gaz Ar à travers une buse à plusieurs orifices dans un bain de laitier de type fusion. Le moussage du même laitier par les bulles générées par les réactions interfaciales a été étudié. Le diamètre moyen des bulles produites à partir de la buse à orifice unique a été de 13,5 mm, tandis que celui de la buse à orifices multiples a été d'environ 7,5 mm. Il a été observé que la hauteur de mousse mesurée lorsque l'injection de gaz s'est faite par la buse à orifices multiples était d'environ 70 % supérieure à celle mesurée lorsque l'injection de gaz s'est faite par une buse à orifice unique. Les plus grosses bulles produites par l'injection de gaz Ar à travers la buse à orifice unique étaient de forme polyédrique. D'autre part, lorsque les bulles ont été produites à partir du CO généré par les réactions interfaciales, les bulles se sont révélées être de fines bulles de gaz sphériques et la mousse produite était comparativement plus stable. Cependant, dans les deux cas, la taille des bulles était inversement proportionnelle au FI (Fig 3).

Fig 3 Effet du diamètre de la bulle sur le FI

Cette observation a été expliquée par le fait que l'augmentation de la taille des bulles augmente le drainage. On voit que la zone transversale des frontières du plateau, comme le montre la figure 3, affecte la vitesse de drainage. En d'autres termes, la zone transversale est plus grande pour les grosses bulles augmentant le drainage par rapport à celle des petites bulles. Cette influence du diamètre de la bulle sur le FI montre la proportionnalité inverse entre la taille de la bulle et le FI, malgré le degré d'influence différent. Cependant, dans la fabrication de l'acier BOF, la mousse de laitier est principalement produite en piégeant le gaz CO dans la couche de laitier, et dans ce cas, le taux et la quantité de production de CO, l'écoulement turbulent du fluide et la tension superficielle sont les principaux effets sur la taille de les bulles.

Effet de la basicité du laitier sur le moussage du laitier

Dans une étude menée sur les scories CaO-SiO2-FeO pour étudier les facteurs qui affectent le moussage, l'effet de la basicité du laitier sur son moussage a été étudié. Les observations faites dans les études sont que le FI passe par un minimum avec une basicité croissante. Il y a une diminution initiale du FI avec l'augmentation de la basicité qui est due à la diminution de la viscosité et à l'augmentation de la tension superficielle, car elles ont un effet négatif sur le FI. La composition de CaO au minimum FI fait référence à celle de la composition du liquidus, qui précipite si elle est dépassée. Par conséquent, après la composition du liquidus, une nouvelle addition de CaO précipite sous forme de particules solides de 2CaO.SiO2, augmentant la viscosité et stabilisant ainsi la mousse.

Effet de la densité du laitier sur le moussage du laitier

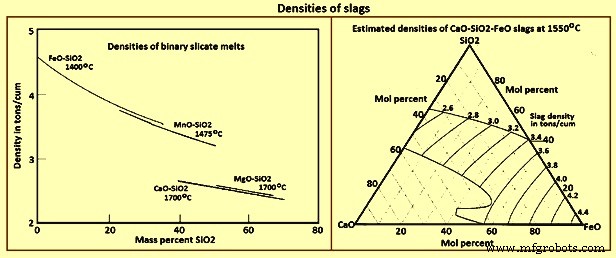

La densité est une autre propriété physique importante, qui a un effet considérable sur le moussage des scories. Comme le montre la figure 4, la densité des scories augmente avec l'accumulation de composants de scories tels que FeO, MnO et MgO, et diminue avec l'augmentation de SiO2 et de la température.

Fig 4 Densités des scories

Par conséquent, le FI diminue avec l'accumulation de FeO, MnO et MgO, et augmente avec l'augmentation de la teneur en SiO2 dans le laitier. De plus, FeO est également considéré comme capable d'abaisser la viscosité avec sa teneur croissante dans le laitier. Cette proportionnalité inverse entre le FI et la densité du laitier est montrée dans plusieurs études et il est évident que l'indice de moussage diminue avec l'augmentation de la densité du laitier, malgré le degré d'influence différent trouvé dans différentes études.

Effet de la viscosité du laitier sur le moussage du laitier

La viscosité du laitier et son évolution au cours du soufflage jouent également un rôle important dans le moussage du laitier. La viscosité d'un laitier est principalement régie par les formateurs de réseau comme SiO2, et l'ajout d'oxydes métalliques, tels que FeO, MgO, MnO et CaO, rompt les structures du réseau et réduit la viscosité du laitier.

C'est l'observation courante que le slopping se produit dans les premières minutes du soufflage pendant le processus de fabrication de l'acier BOF. Cela est dû à la viscosité croissante du laitier due à une température plus basse et à la présence de particules de chaux non dissoutes au début du processus, simultanément au taux élevé de décarburation. En outre, si le trajet du laitier passe en dessous de la température de liquidus du laitier, des particules de deuxième phase précipitent. Ces particules de seconde phase, dont la taille est inférieure à celle des bulles de mousse, augmentent la viscosité du laitier liquide stabilisant la mousse. Cependant, le volume de mousse n'augmente avec l'augmentation de la viscosité que jusqu'à une valeur de viscosité critique, après quoi le gaz commence à traverser le laitier sans mousser. Il a été démontré dans plusieurs études que le FI augmente avec l'augmentation de la viscosité du laitier.

Fondamentalement, l'effet de la viscosité est sur le drainage et la rupture des films à bulles dans la mousse. L'augmentation de la viscosité stabilise la mousse en augmentant l'épaisseur des films à bulles pour retarder la coalescence des bulles et en réduisant le flux descendant du liquide (c'est-à-dire le drainage du liquide) des films à travers les bords du plateau.

Effet de la tension superficielle du laitier sur le moussage du laitier

La tension superficielle d'un liquide existe en raison des forces de cohésion exercées sur les molécules à la surface du liquide par d'autres molécules dans le liquide. En conséquence, la tension superficielle est responsable de la formation de gouttelettes et retarde la fuite des molécules liquides du liquide. Dans le cas de la sidérurgie BOF, la formation d'émulsion laitier/métal et de mousse est affectée par la tension superficielle du laitier. De plus, le transfert de masse entre le laitier et le métal est également affecté par la tension superficielle du laitier dans une mesure considérable. La tension superficielle du fer liquide pur est d'environ 1,8 N/m à 1 550 °C, soit environ 25 fois plus élevée que celle de l'eau. Au contraire, la tension superficielle des oxydes liquides purs et des scories est très faible, comprise entre 0,20 N/m et 0,70 N/m.

La tension superficielle des scories a tendance à varier avec la température et la composition des scories. Les non-métaux tels que S, P, O2 et N2 (azote) sont tensioactifs avec différentes forces dans le fer liquide. D'autre part, les oxydes, y compris SiO2, P2O5 et MnO, diminuent la tension superficielle du laitier, tandis que Al2O3 (alumine) augmente légèrement la tension superficielle.

La tension interfaciale entre le métal et le laitier est également un facteur important dans le processus de fabrication de l'acier BOF, similaire à la tension superficielle. Par conséquent, la tension interfaciale affecte la formation de l'émulsion métal / laitier et le transfert de masse entre le métal et le laitier similaire au comportement de la tension superficielle. Lorsque la tension interfaciale à l'interface laitier/métal est faible, le processus d'affinage est favorisé via une assistance au transfert de masse interfacial et à la formation de mousse/émulsion, ce qui est avantageux. Cependant, une faible tension interfaciale peut également favoriser le piégeage des gouttelettes de laitier par le métal liquide, et la forte adhérence entre le laitier et le métal, ce qui rend la séparation physique du laitier du métal plus difficile à l'étape du coulage.

Divers éléments ajoutés à la fonte liquide exercent différents niveaux d'influence sur la tension interfaciale entre le métal liquide et le laitier. En général, presque tous les éléments ajoutés diminuent la tension interfaciale de la fonte liquide. Dans la fabrication de l'acier BOF, O2 et S sont considérés comme les éléments tensioactifs les plus puissants du métal, ce qui diminue considérablement la tension interfaciale. De plus, FeO et MnO sont considérés comme les composants d'oxyde tensioactifs dans le laitier, ce qui réduit la tension interfaciale entre le métal et le laitier.

Pour qu'un laitier de fusion de bain mousse, la présence d'un composant tensioactif tel que P2O5, CaF2, Fe2O3 (oxyde ferrique), V2O5 (pentoxyde de vanadium) et Na2O (oxyde de sodium) est essentielle. Les composés tensioactifs en tant que tels ont la capacité de réduire la viscosité et, surtout, peuvent réduire la tension superficielle du laitier, permettant au laitier de piéger les gaz et de produire de la mousse.

Un aspect de l'influence de la tension superficielle/interfaciale est sa capacité à déterminer la taille des bulles générées à l'interface laitier/métal. Ainsi, l'augmentation de la tension superficielle du laitier et de la tension interfaciale laitier/métal augmente le diamètre des bulles, ce qui déstabilise la mousse. D'autre part, la mousse est stabilisée par de petites bulles produites lorsque la tension superficielle du métal est augmentée. De plus, les bulles d'une mousse déjà produite subissent un drainage accru de leurs films avec l'augmentation de la tension superficielle. Cela est dû à l'augmentation de l'aspiration du liquide dans les films vers les bords du plateau à mesure que la courbure des films à bulles augmente avec l'augmentation de la tension superficielle.

Processus de fabrication

- Qu'est-ce que la fabrication d'acier à l'oxygène de base ?

- Réservoir d'oxygène

- Oxygène

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Revêtement réfractaire d'un four à oxygène basique

- Rôle du MgO dans la prévention de la corrosion du revêtement des fours à oxygène basique

- Four à optimisation énergétique

- Granulation de laitier de haut fourneau à la fonderie