Moussage de laitier dans un four à arc électrique

Mousse de laitier dans un four à arc électrique

Le moussage du laitier est devenu une pratique importante et critique pour le four à arc électrique (EAF) moderne, car un bon laitier moussant apporte une efficacité considérable et d'autres avantages au processus. La qualité de la formation de mousse de laitier est un facteur important dans le processus de fabrication de l'acier EAF car elle garantit que la chaleur du bain liquide n'est pas perdue à travers les parois EAF. La mousse de laitier est bénéfique pour le processus de fabrication de l'acier EAF en termes de grande surface formée et de protection contre le contact direct de la masse fondue avec l'atmosphère.

Le moussage de laitier est une technique à la fois utile et économique. C'est une technique largement utilisée, non seulement parce qu'elle permet d'économiser de l'énergie, mais en raison des nombreux avantages qu'elle offre, notamment (i) une efficacité énergétique accrue, puisque la chaleur de l'arc est captée par le laitier, (ii) une protection des panneaux d'eau et du toit contre le rayonnement, (iii) une diminution des vibrations et des nuisances sonores, et (iv) une diminution de l'incorporation d'azote par le bain.

La formation de laitier mousseux peut être divisée en 3 étapes. Il s'agit de (i) l'étape 1 qui est l'injection d'oxygène dans la phase liquide de l'acier, (ii) l'étape 2 qui est l'injection de carbone dans le laitier et (iii) l'étape 3 qui consiste à injecter de l'oxygène dans le laitier. Initialement, de l'oxygène est injecté dans le métal en fusion (étape 1). Cet oxygène réagit avec le carbone existant formant des bulles de CO (monoxyde de carbone). L'oxygène réagit également avec le fer présent dans le bain. Au fur et à mesure que le fer est perdu sous forme d'oxyde de fer, du carbone est injecté dans le laitier (étape 2), réalisant la réaction de réduction de l'oxyde de fer. Cette étape génère du gaz CO et provoque également le retour du fer dans le bain, améliorant ainsi les performances du four. A l'étape 3, de l'oxygène est injecté dans le laitier, pour provoquer l'oxydation du carbone présent dans le laitier. Dans cette étape, le carbone et l'oxygène peuvent également être injectés simultanément, permettant une meilleure génération de CO et un meilleur moussage.

Il y a normalement une couche dense de laitier sous la mousse. Cependant, il est possible que tout le laitier présent soit nécessaire pour produire la mousse et qu'aucune couche dense n'existe. Dans un tel cas, la quantité de laitier présente est insuffisante pour produire toute la mousse que le laitier et le gaz peuvent former.

Il a également été rapporté que le procédé de moussage du laitier peut économiser de 3 % à 10 % et de 25 % à 63 % de la consommation d'énergie et de réfractaire, respectivement. Il existe essentiellement deux exigences pour le moussage, à savoir (i) des réactions ou des processus qui génèrent de petites bulles de gaz, et (ii) des propriétés de laitier appropriées pour maintenir les bulles sous forme de mousse stable. Normalement, les gaz résultant de réactions chimiques ont tendance à faire mousser le laitier avec des bulles plus petites, alors que l'injection de phases gazeuses (oxygène, argon, etc.) entraîne des bulles plus grosses et des mousses moins stables.

Une certaine aptitude au moussage des scories utilisées pour le procédé EAF est souhaitée, pour un certain nombre de raisons. Pendant le processus, le laitier moussant protège les électrodes en graphite de l'usure et recouvre les arcs. Cela permet une productivité plus élevée dans le four, car cela augmente le transfert de chaleur entre l'électrode et le métal en fusion. Il réduit également les pertes par rayonnement, puisque le laitier isole les faisceaux lumineux. Cela protège à son tour les réfractaires de l'usure, ce qui réduit le temps d'arrêt pour les travaux de maintenance. Le laitier moussant contribue également à la stabilisation de l'arc, assurant une plus grande efficacité. En plus de cela, la mousse aide à réduire le bruit de l'EAF, ce qui offre un meilleur environnement de travail. Un autre avantage du laitier moussant est la réduction des fluctuations de puissance et de tension.

Les conséquences d'un bon laitier moussant dans l'EAF et de son bon contrôle incluent (i) la diminution des harmoniques due à l'immersion des électrodes dans le laitier peut augmenter la puissance aux mêmes réglages du transformateur de 6 % à 9 %, (ii) une augmentation de puissance de 15 % lorsque les pointes des électrodes ont une profondeur de 300 mm à 600 mm dans le laitier en raison du plasma d'arc plus chaud autour de la pointe de l'électrode, et (iii) un bon laitier moussant permet aux brûleurs à oxygène-combustible (lorsqu'ils sont utilisés) de souffler dans le laitier, augmentant l'efficacité énergétique des brûleurs de 40 % à 70 %. Cependant, pour tirer le meilleur parti d'un laitier moussant, le laitier doit être construit tôt dans la chaleur et la chimie du laitier doit être étroitement contrôlée en limitant le rinçage du laitier et en mettant de la chaux ou de la calamine au bas de la première charge. seau. Les avantages thermiques d'un bon laitier moussant sont dus au déplacement du chemin de transfert de chaleur vers le bain et à l'écart des parois latérales. Selon une étude, les variations de qualité du laitier moussant peuvent représenter + /- 0 kWh/t de demande d'énergie électrique

Il est utile de savoir ce que l'on entend par mousse de laitier. La génération de gaz est indispensable pour réussir une pratique de laitier moussant. Le gaz est principalement généré par la réduction de l'oxyde de fer (FeO) avec du carbone formant du gaz CO. Le gaz provoque la formation de bulles de mousse au-dessus d'une couche dense de laitier. La mousse peut être des bulles de mousse relativement petites comme de la mousse sur de la bière ou des bulles plus grosses comme de la mousse de savon sur de l'eau. Les petites bulles résultent de réactions chimiques et la mousse obtenue est assez stable. L'injection de gaz, cependant, produit des bulles plus grosses et une mousse moins stable. Le véritable moussage ne doit pas être confondu avec le simple maintien de gaz de bulles dans un liquide. Dans le cas de la rétention de gaz, les bulles de gaz sont réparties dans tout le liquide et la dilatation du laitier est due aux bulles de gaz dans le liquide. Pour la rétention de gaz, l'expansion diminue rapidement après l'arrêt du gaz. La vraie mousse peut être assez stable et le rester pendant plusieurs minutes après l'arrêt de la génération de gaz.

La réaction de génération de bulles de gaz, la réduction de FeO dans les scories par du carbone ajouté et du carbone dissous dans le métal. Dans le processus de moussage du laitier, du carbone est injecté dans le laitier, réagit avec l'oxyde de fer dans le laitier pour produire du gaz CO, qui fait mousser le laitier. La réaction est donnée par C (injecté) + (FeO) =Fe + CO. Le gaz CO pour le moussage est également produit par décarburation du métal donné par la réaction C (en métal) + 1/2 O2 =CO. Le FeO est généré in situ en tant que produit d'oxydation majeur du soufflage d'oxygène et est donc le composant majeur du laitier (supérieur à 20 %). Si la consistance du laitier est appropriée pour maintenir la mousse, la simple injection de carbone dans le laitier fait mousser le laitier. Le taux de réduction relativement élevé donne à FeO le potentiel de générer une grande quantité de gaz à l'intérieur de la mousse. Le taux de réduction de FeO par le carbone est considérablement rapide. De plus, la réaction de réduction consomme également de la chaleur, ce qui entraîne une augmentation locale de la viscosité du laitier.

Les variables du procédé qui affectent le moussage sont la composition du laitier, la vitesse superficielle du gaz, la température du bain, la taille des bulles, la basicité du laitier, la densité du laitier, la viscosité du laitier et la tension superficielle du laitier. La vitesse superficielle du gaz est normalement mesurée en mètre par seconde (m/s) et correspond à la vitesse réelle du gaz multipliée par la fraction volumique du gaz.

L'indice de moussage (FI) est un paramètre important pour le moussage du laitier. Il peut être considéré comme le temps nécessaire au gaz pour traverser le laitier. C'est une indication de l'étendue du moussage et c'est le rapport entre la hauteur de mousse et la vitesse superficielle du gaz. Par conséquent, l'unité du FI est le temps qui est normalement en secondes. Ainsi, le FI peut être interprété comme une mesure du temps nécessaire aux gaz de procédé pour traverser verticalement la mousse. Le FI est lié aux propriétés du laitier telles que la viscosité. Plus la viscosité est élevée, plus le FI est élevé. La conséquence évidente est qu'une viscosité accrue entraîne automatiquement une hauteur de mousse accrue.

Le FI diminue avec l'augmentation de la taille des bulles. On voit généralement que de petites bulles sont formées par la première réaction donnée ci-dessus et une mousse relativement stable en résulte. Dans la fabrication d'acier EAF, il a été constaté que, vers la fin du processus, la mousse devient moins stable et la hauteur de mousse diminue. Cela se produit car initialement, à mesure que la teneur en FeO augmente, la vitesse de première réaction et la génération de CO augmentent et, par conséquent, le moussage augmente. Cependant, à mesure que la teneur en FeO augmente, la viscosité du laitier diminue et la densité augmente, provoquant l'évacuation plus rapide des bulles de mousse, leur diminution et la décomposition de la mousse. Il existe donc une teneur critique en FeO en dessous de laquelle le moussage augmente avec la teneur en FeO et au dessus de laquelle la mousse est moins stable. Cela se produit à environ 20 % à 40 % FeO selon d'autres conditions.

Lors de son introduction, la formation de mousse de laitier a été assistée par l'injection de poudre de graphite constituée d'électrodes (80 % de -200 mesh) à l'interface métal-laitier à l'aide d'un équipement d'injection approprié avec de l'air comme gaz porteur. Grâce à des calculs antérieurs et à des procédures d'essais et d'erreurs, il a été constaté qu'un débit massique de graphite égal à 25 kg/min était suffisamment bon pour produire une mousse stable. Des valeurs supérieures à celle-ci, au début d'une chaleur, favorisaient un fort déversement de scories affectant les opérations dans le plancher de travail et rendant les arcs électriques instables gênant les opérations avec de longs arcs de haute tension et de faible courant.

Dans le processus de fabrication de l'acier EAF, le fonctionnement à arc long se produit en conjonction avec une pratique de laitier mousseux. En faisant mousser le laitier par injection de carbone, la hauteur de la couche de laitier peut être augmentée jusqu'à ce qu'elle recouvre complètement les arcs, interceptant le rayonnement et l'évasement de l'arc, transférant la chaleur au bain et réduisant la charge thermique sur les parois latérales. Si un bon laitier moussant ne peut être maintenu, il est cependant préférable de réduire la tension secondaire et donc la longueur de l'arc afin d'éviter les risques d'endommagement de la structure du four.

Le phénomène de moussage du laitier est dépendant des propriétés du laitier et de la vitesse de dégagement gazeux, due aux réactions dans le laitier. Ainsi, pour obtenir de la mousse dans un laitier, un flux de gaz est nécessaire. Le flux de gaz est généré lorsque du carbone (C) et de l'oxygène gazeux (O2) sont ajoutés respectivement au laitier et au bain de métal. Le contrôle de la hauteur de moussage est nécessaire pour maintenir un fonctionnement stable.

Selon les propriétés physiques du laitier (qui sont influencées par la composition et la température), un moussage se produit alors à des degrés divers. Dans la fabrication de l'acier EAF, il est assez courant que du carbone (sous forme de coke ou de charbon) soit ajouté à la couche de laitier. La consommation de carbone a lieu par la réaction de Boudouard, et donc le taux de génération de CO est proportionnel au taux d'ajout de carbone à un laitier EAF, une fois que la réaction a atteint l'état d'équilibre.

Le moussage du laitier est significativement affecté par le flux de gaz dans le four, mais est également affecté par les propriétés du laitier, ces dernières étant contrôlées par la viscosité, la densité et la tension superficielle. Ces propriétés physiques dépendent à leur tour de la température du système et de la composition du laitier.

Pour le procédé EAF, la composition du laitier dépend de la nuance d'acier ainsi que de la méthode d'affinage utilisée. Lors du choix d'une composition pour le laitier, un certain nombre de choses doivent être prises en compte. Le laitier est constitué de divers oxydes, qui peuvent être divisés en trois catégories, à savoir (i) les oxydes basiques (tels que CaO, MgO et FeO), les oxydes acides (tels que SiO2) et les oxydes amphotères (tels que Al2O3). Pour les scories basiques, la teneur en FeO est généralement considérée comme optimale allant de 15 % à 25 %. Pour former de la mousse dans un laitier, la viscosité doit être suffisamment élevée pour constituer une gêne à la remontée des bulles. Pour obtenir une viscosité convenable, il est important d'avoir une basicité appropriée du laitier. La basicité est généralement désignée par le rapport des composants basiques dans le laitier aux composants acides. Les composants basiques fournissent les ions O2 à la masse fondue et les composants acides les lient. La viscosité peut être modifiée par un changement de composition, ce qui provoque une modification du rapport CaO/SiO2, abaissant ou augmentant ainsi la basicité du laitier.

Un changement de viscosité peut également être obtenu par une modification de la teneur en FeO. En augmentant la quantité de FeO, la viscosité est réduite. Une autre façon de modifier la viscosité du laitier est d'augmenter la quantité de particules solides dans le laitier, par exemple par un ajout de chaux. Il a été observé que la viscosité du laitier diminue avec l'augmentation de la basicité, mais lorsqu'elle dépasse une valeur critique et qu'une phase solide se précipite, elle augmente à nouveau. Ainsi, la présence de particules solides contribue à une augmentation de la viscosité apparente. Les particules solides agissent également comme sites de nucléation pour les bulles. Cependant, une quantité excessive de particules solides empêche les bulles de remonter à travers le laitier.

Dans un système de liquides, un gradient de tension superficielle ou interfaciale peut induire un mouvement. C'est ce qu'on appelle l'effet Marangoni. A l'interface entre les scories et les métaux liquides, il existe généralement un gradient important de tension interfaciale. La concentration en FeO est considérée comme plus faible que dans le reste du laitier à l'interface entre le laitier et le métal, où se produisent des réactions formant du CO. Cela permet la formation de bulles, car une teneur moindre en FeO entraîne une tension superficielle plus faible, ce qui donne lieu à l'effet Marangoni. Ainsi, la possibilité de créer de nouvelles surfaces, qui se produit lorsque des bulles se forment dans le laitier, est facilitée lorsque la tension superficielle est faible.

La tension superficielle affecte également la dégradation de la mousse, se référant à la stabilité des bulles. Diverses études ont montré que la stabilité peut être améliorée par l'ajout d'un composant tensioactif. Il a également été observé dans le procédé de fabrication de l'acier que la présence de composants tensioactifs favorise le moussage. Cependant, le flux de Marangoni, qui aide à éliminer les bulles de CO de l'interface, peut être généré sans éléments tensioactifs. La densité du laitier affecte la hauteur de mousse. Une faible densité signifie qu'il y a moins de poids à supporter, ce qui permet une plus grande hauteur de mousse, par rapport à un laitier à haute densité. Pour résister à la charge, la surface doit avoir des propriétés élastiques. Ceci peut être réalisé grâce à l'ajout d'éléments tensioactifs qui se traduit par une tension de surface variable.

Le laitier moussant dans les opérations sidérurgiques résulte de la génération de bulles de CO, par les réactions de réduction, (i) CO2 + C(s) =2CO (la réaction de Boudouard), (ii) CO + Fe2O3 =CO2 + 2FeO, (iii) CO + FeO =CO2 + Fe, et (iv) C(s) + FeO =CO + Fe. La réaction de Boudouard et la réduction de FeO par du carbone solide sont des réactions hautement endothermiques, tandis que la réduction de Fe2O3 par CO est neutre en énergie et la réduction de FeO par CO n'est que légèrement exothermique. Il est important de noter que l'oxyde de fer est la source du composant oxygène nécessaire à la combustion du carbone, et non de l'oxygène gazeux, et donc une certaine oxydation du bain d'acier est nécessaire pour la formation de mousse de laitier.

La force motrice pour la formation de mousse de laitier est une énergie pneumatique fournie par la génération de CO pendant le processus de fusion-affinage dans l'EAF. Dans le procédé de moussage du laitier, du carbone est injecté dans le laitier, réagit avec l'oxyde de fer (FeO) dans le laitier pour produire du monoxyde de carbone (CO), qui fait mousser le laitier. La réaction est donnée par C (injecté) + (FeO) =Fe + CO. Le CO pour le moussage est également produit par décarburation du métal donné par la réaction C (en métal) + 1/2 O2 =CO. Ces réactions sont responsables pour la formation de CO. La deuxième réaction représente une réaction directe entre l'oxygène gazeux et le carbone dans le bain, tandis que la première réaction est une réaction directe de réduction de l'oxyde de fer par le carbone dans le laitier. Toutes ces réactions sont des formateurs de CO donnant une énergie d'agitation pour le transfert de masse entre les phases de laitier métallique, de carbone et de gaz et elles peuvent être considérées comme une condition nécessaire au moussage du laitier. Certaines réactions sont consommatrices de CO telles que (i) CO + Fe2O3 =CO2 + 2FeO, et (ii) CO + FeO =CO2 + Fe, qui peuvent être contrôlées par la réaction de Boudouard CO2 + C(s) =2CO.

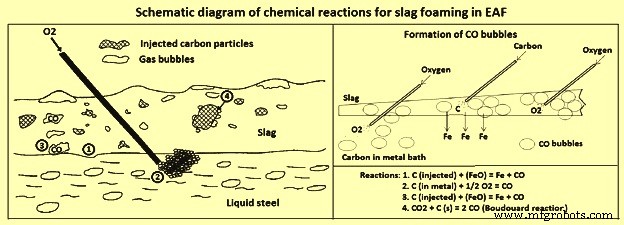

Les sites de ces réactions peuvent être situés comme (i) à l'interface laitier-métal, (ii) à l'interface gaz-métal, (iii) à l'interface laitier de carbone, et (iv) aux interfaces laitier-gaz et carbone-gaz . La figure 1 montre un diagramme schématique des réactions chimiques pour la formation de mousse de laitier dans l'EAF. Le diagramme montre les sites de réaction lors de l'injection de carbone lors des processus de fusion-affinage de l'acier dans un EAF. On peut voir sur le diagramme que la formation de CO est une fonction très complexe de plusieurs variables de processus consistant en la taille, le type et le débit massique de matériau carboné, le débit de gaz porteur, la teneur en carbone dans le bain, la chimie du laitier et le laitier-métal. zone interfaciale etc.

Fig 1 Diagramme schématique des réactions chimiques pour la formation de mousse de laitier dans EAF

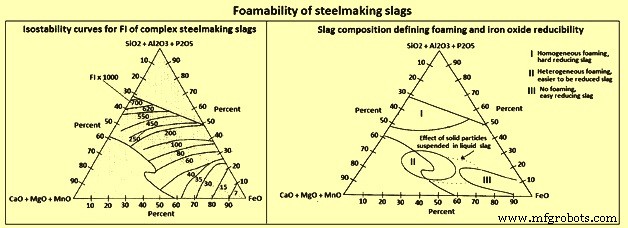

D'autre part, une autre condition pour le moussage du laitier doit être remplie. Cette condition est directement liée aux propriétés de transport (qui affectent la stabilité de la mousse) des scories sidérurgiques aux températures d'affinage. FI du laitier détermine ces propriétés. FI est mesuré en unités de temps, c'est-à-dire en secondes, et est fonction de la chimie du laitier. Les courbes de stabilité pour FI des scories sont présentées à la figure 2. Les déductions à partir des courbes sont données ci-dessous.

- Les scories acides ont les capacités de formation d'indice de moussage les plus élevées qui peuvent être qualifiées de moussage homogène.

- Les scories à faible teneur en oxyde de fer (moins de 10 %) forment une mousse plus stable que les scories fortement oxydées (plus de 40 % FeO à toute basicité) qui, par conséquent, peuvent être appelées scories non moussantes.

- A de faibles teneurs en oxyde de fer, la basicité du laitier influence fortement la stabilité du moussage. A des basicités plus élevées, sous une teneur en oxyde de fer donnée, FI diminue. À haute teneur en oxyde de fer, la basicité du laitier ne joue aucun rôle.

- Les scories avec des teneurs intermédiaires en oxyde de fer et des basicités élevées près de la zone de saturation en chaux ont également des FI intermédiaires et la présence de particules solides de solution de chaux peut aider à stabiliser la formation de mousse. Pour cette raison, cette zone peut être qualifiée de moussage hétérogène.

Fig 2 Pouvoir moussant des scories sidérurgiques

La figure 2 montre également la composition du laitier et le moussage. Les particules solides en suspension dans le laitier liquide affectent sa viscosité. On voit normalement qu'avec seulement 20 % de fraction volumique de particules solides dans le laitier liquide, la viscosité du laitier est multipliée par deux et la zone de moussage hétérogène peut être considérablement agrandie, englobant partiellement la zone non moussante, comme indiqué par la ligne pointillée sur la figure 2.

Afin d'avoir une vision plus complète du moussage du laitier lors de l'injection de charbon, l'activité de l'oxyde de fer dans les laitiers complexes a fait l'objet de plusieurs études. Ces études ont montré ce qui suit.

- Une zone de moussage homogène avec de faibles activités d'oxyde de fer (moins de 10 %) montre une forte résistance à la réduction du fer par le carbone non seulement en raison des faibles activités d'oxyde de fer mais principalement en raison de la nature tensioactive de la silice dans les scories. La réduction du fer dans cette zone est contrôlée de manière mixte par des mécanismes de transfert de masse et de réaction chimique.

- Les scories fortement oxydées sont facilement réduites par le carbone car les activités d'oxyde de fer sont suffisamment élevées, mais elles ne forment pas de mousses stables.

- Les compositions normales des scories sidérurgiques observent un comportement intermédiaire. Cependant, les scories finales ont tendance à être très oxydées.

La surveillance de son état est essentielle au maintien du laitier moussant. Lorsque le moussage de laitier a été introduit pour la première fois, il était surveillé manuellement, les opérateurs du four utilisant leurs yeux et leurs oreilles, couplés à leur expérience, pour juger si le laitier était correct ou non, et les étapes nécessaires pour le corriger. À partir du milieu des années 1980, la surveillance électronique et le contrôle informatique de la formation de mousse de laitier ont été introduits, avec plusieurs signaux possibles étudiés tels que la distorsion de l'arc, le bruit de l'arc et les émissions lumineuses. Actuellement, la distorsion d'arc semble être le signal le plus largement utilisé dans les opérations de four à courant alternatif pour surveiller l'état de la mousse, car les capteurs et les programmes requis sont souvent intégrés au régulateur d'électrode sophistiqué. De nombreux EAF utilisent les harmoniques générées dans l'alimentation électrique par les arcs comme moniteur de laitier moussant, car un meilleur laitier moussant conduit à un arc plus stable et à moins d'harmoniques. La surveillance par les émissions sonores et lumineuses de l'EAF a également été tentée comme méthode de surveillance de la mousse.

Le moussage dans l'EAF, cependant, est devenu partie intégrante du processus de fabrication de l'acier, en particulier pendant l'étape d'affinage de la chaleur. Le procédé actuel à arc long maximise le transfert d'énergie vers les déchets entourant les électrodes et les arcs. Ainsi, la ferraille intercepte la majeure partie du rayonnement de l'arc et peu passe à travers les parois latérales.

Cependant, une fois que la ferraille a fondu, tout le rayonnement de l'arc peut toucher les parois latérales. En couvrant autant que possible l'arc exposé, un laitier moussant intercepte cette énergie, l'empêche d'atteindre les parois et la transmet au bain d'acier à la place. Le laitier moussant peut s'accumuler lentement à mesure que la ferraille fond et que les parois latérales et le toit du four sont progressivement exposés à la chaleur rayonnant des arcs, atteignant une hauteur maximale pendant l'étape d'affinage de la chaleur. Le carbone et le CO injectés aident également à réduire tout oxyde de fer dans le laitier en fer métallique.

Processus de fabrication

- Guitare électrique

- bouilloire à thé électrique

- Couverture électrique

- Automobile électrique

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Contrôle d'automatisation et modélisation d'un four à arc électrique

- Granulation de laitier de haut fourneau à la fonderie

- Différents types de procédés de soudage à l'arc électrique

- Comprendre le soudage à l'arc électrique