Automobile électrique

Contexte

Contrairement à l'automobile à essence, l'automobile électrique n'est pas facilement devenue un moyen de transport viable. Au début du XXe siècle, la voiture électrique a été vigoureusement poursuivie par les chercheurs; Cependant, l'automobile à essence facilement produite en série a étouffé l'intérêt pour le projet. La recherche a décliné de 1920 à 1960 jusqu'à ce que les problèmes environnementaux de pollution et de diminution des ressources naturelles réveillent le besoin d'un moyen de transport plus respectueux de l'environnement. Les technologies qui prennent en charge une batterie fiable et le poids du nombre de batteries nécessaires ont augmenté le prix de fabrication d'un véhicule électrique. Du côté positif, l'électronique automobile est devenue si sophistiquée et si petite qu'elle est idéale pour les applications de véhicules électriques.

Historique

Les premiers développements de l'automobile se sont concentrés sur l'énergie électrique plutôt que sur l'énergie à essence. En 1837, l'écossais Robert Davidson semble avoir été le constructeur de la première voiture électrique, mais ce n'est que dans les années 1890 que les voitures électriques ont été fabriquées et vendues en Europe et en Amérique. À la fin des années 1890, les routes des États-Unis étaient peuplées de plus d'automobiles électriques que celles équipées de moteurs à combustion interne.

L'un des constructeurs de voitures électriques les plus prospères aux États-Unis était William Morrison de Des Moines, Iowa, qui a commencé à commercialiser son produit en 1890. Parmi les autres pionniers figuraient SR et Edwin Bailey, une équipe père-fils de constructeurs de voitures à Amesbury, Massachusetts. , qui a installé un moteur électrique et une batterie sur l'un de leurs chariots en 1898. La combinaison était trop lourde pour que le chariot puisse tirer, mais les Bailey ont persisté jusqu'en 1908 lorsqu'ils ont produit un modèle pratique qui pouvait parcourir environ 50 mi (80 km) avant la batterie avait besoin d'être rechargée.

Une grande partie de l'histoire de la voiture électrique est en réalité l'histoire du développement de la batterie. La batterie plomb-acide a été inventée par H. Tudor en 1890, et Thomas Alva Edison a développé la batterie nickel-fer en 1910. La version d'Edison a augmenté la production de voitures et de camions électriques, et l'inventeur lui-même s'est intéressé à l'avenir de l'électrique auto. Il a combiné ses efforts avec les Bailey lorsqu'ils ont installé une de ses nouvelles batteries de stockage sur l'un de leurs véhicules, et ils en ont fait la promotion lors d'une série de manifestations publiques. La Bailey Company a continué à produire des voitures électriques jusqu'en 1915, et elle faisait partie des plus de 100 entreprises d'automobiles électriques qui ont prospéré au début du siècle aux États-Unis seulement. La Detroit Electric Vehicle Manufacturing Company a été la dernière à survivre et a cessé ses activités en 1941.

Les automobiles électriques étaient populaires parce qu'elles étaient propres, silencieuses et faciles à utiliser ; cependant, deux développements ont tellement amélioré le véhicule à essence que la concurrence était inexistante. En 1912, Charles Kettering a inventé le démarreur électrique qui éliminait le besoin d'une manivelle. Dans le même temps, Henry Ford a développé un processus de chaîne de montage pour fabriquer sa voiture modèle T. L'assemblage était efficace et moins coûteux que la fabrication du véhicule électrique. Ainsi, le prix d'un véhicule à essence a suffisamment baissé pour permettre à chaque famille de s'offrir une automobile. Seuls les chariots électriques, les véhicules de livraison qui effectuaient des arrêts fréquents et quelques autres véhicules électriques ont survécu après les années 1920.

Dans les années 1960, l'intérêt pour la voiture électrique a de nouveau augmenté en raison de l'augmentation des coûts et de la diminution de l'approvisionnement en pétrole et des préoccupations concernant la pollution générée par les moteurs à combustion interne. La résurgence de la voiture électrique dans la dernière partie du vingtième siècle a cependant été semée de problèmes techniques, de sérieuses questions concernant les coûts et les performances, et l'intérêt public croissant et décroissant. Les croyants préconisent les voitures électriques pour une faible consommation et un faible coût d'énergie électrique, de faibles besoins et coûts d'entretien, une fiabilité, une émission minimale de polluants (et un avantage conséquent pour l'environnement), une facilité d'utilisation et un faible niveau sonore.

Une partie de l'intérêt ravivé a été motivée par la réglementation. La législature californienne a exigé que 2 % des voitures neuves vendues dans l'État soient propulsées par des moteurs à zéro émission d'ici 1998. Cette exigence passe à 4 % d'ici 2003. Les constructeurs ont investi dans les voitures électriques en partant du principe que l'intérêt public suivrait la réglementation et soutiendrait protection de la qualité de l'air et de l'environnement. General Motors (GM) a introduit l'Impact en janvier 1990. L'Impact avait une vitesse de pointe de 110 mi/h (176 km/h) et pouvait parcourir 120 mi (193 km) à 55 mi/h (88 km/h) avant un arrêt de recharge. L'impact était expérimental, mais, plus tard en 1990, GM a commencé à transformer la voiture d'essai en un modèle de production. Les batteries étaient la faiblesse de cette voiture électrique car elles devaient être remplacées tous les deux ans, doublant le coût du véhicule par rapport aux dépenses d'exploitation d'un modèle à essence. Les stations de recharge ne sont pas largement disponibles, et ces complications d'inconvénients et de coûts ont dissuadé les acheteurs potentiels. En 1999, Honda a annoncé qu'elle arrêterait la production de sa voiture électrique, qui a été introduite sur le marché en mai 1997, citant le manque de soutien public en raison de ces mêmes moyens de dissuasion.

Composants

Contrairement aux batteries primaires qui ont une durée de vie limitée des réactions chimiques qui produisent de l'énergie, les batteries de type secondaire que l'on trouve dans les véhicules électriques sont des accumulateurs rechargeables. Les batteries sont situées en forme de T au milieu de la voiture avec le haut du "T" à l'arrière pour offrir une meilleure répartition du poids et une meilleure sécurité. Les batteries pour voitures électriques ont été fabriquées avec du nickel-fer, du nickel-zinc, du chlorure de zinc et du plomb-acide.

Le poids de la voiture électrique a également été une difficulté de conception récurrente. Dans les voitures électriques, la batterie et le système de propulsion électrique représentent généralement 40 % du poids de la voiture, tandis que dans une voiture à combustion interne, le moteur, le système de refroidissement et d'autres dispositifs d'alimentation spécifiques ne représentent que 25 % du poids de la voiture.

D'autres technologies en développement peuvent offrir des alternatives plus acceptables pour le public et à faibles émissions (voire zéro). L'utilisation de la pile à combustible dans une automobile hybride est le développement le plus prometteur à l'horizon, à partir de 1999. L'automobile hybride dispose de deux centrales électriques, une électrique et une à moteur à combustion interne. Ils ne fonctionnent que dans les conditions les plus efficaces pour chacun, avec une alimentation électrique pour la conduite avec arrêt et démarrage à basse vitesse et une propulsion à essence pour les vitesses et les distances sur autoroute. Le moteur électrique économise l'essence et réduit la pollution, et la partie alimentée au gaz rend les arrêts de recharge intempestifs moins fréquents.

Les piles à combustible ont une source chimique d'hydrogène qui fournit des électrons pour produire de l'électricité. L'éthanol, le méthanol et l'essence sont ces sources chimiques; si l'on utilise de l'essence, les piles à combustible consomment si elles sont plus efficacement que le moteur à combustion interne. Des prototypes de piles à combustible ont été testés avec succès et les Japonais ont commencé à fabriquer un véhicule hybride en 1998. Un autre espoir futur pour les automobiles électriques est la batterie lithium-ion qui a une densité d'énergie trois fois supérieure à celle d'une batterie plomb-acide. Trois fois le stockage devrait conduire à trois fois la portée, mais le coût de production est encore trop élevé. Les batteries au lithium s'avèrent maintenant être les plus prometteuses, mais les approvisionnements limités en matières premières pour fabriquer toutes ces variétés de batteries entraveront la probabilité que tous les véhicules puissent être convertis en énergie électrique.

Matières premières

Le squelette de la voiture électrique s'appelle un cadre spatial et est fait d'aluminium pour être à la fois solide et léger. Les roues sont également en aluminium au lieu d'acier, encore une fois pour réduire le poids. Les pièces en aluminium sont coulées dans une fonderie à l'aide de moules spécialement conçus et uniques au fabricant. L'armature des sièges et le cœur du volant sont en magnésium, un métal léger. Le corps est fait d'un plastique composite résistant aux chocs et recyclable.

Les batteries de voitures électriques sont constituées de boîtiers en plastique qui contiennent des anodes et des cathodes métalliques et un fluide appelé électrolyte. Actuellement, les batteries plomb-acide sont encore les plus utilisées, bien que d'autres combinaisons de fluides et de métaux soient disponibles avec les batteries nickel-hydrure métallique (NiMH), la prochaine source d'alimentation la plus probable à l'horizon des voitures électriques. Les batteries de voitures électriques retiennent leur liquide dans des tampons absorbants qui ne fuiront pas en cas de rupture ou de perforation lors d'un accident. Les batteries sont fabriquées par des fournisseurs spécialisés. Une voiture électrique comme la General Motors EV1 contient 26 batteries dans une unité en forme de T.

Le moteur ou le système de traction comporte des pièces en métal et en plastique qui n'ont pas besoin de lubrifiants. Il comprend également une électronique sophistiquée qui régule le flux d'énergie des batteries et contrôle sa conversion en puissance d'entraînement. L'électronique est également un élément clé du panneau de commande logé dans la console ; le système informatique de bord actionne les portes, les fenêtres, un système de surveillance de la pression des pneus, la climatisation, le démarrage de la voiture, le lecteur CD et d'autres équipements communs à toutes les voitures.

Les plastiques, les rembourrages en mousse, le vinyle et les tissus forment le revêtement du tableau de bord, les doublures de porte et les sièges. Les pneus sont en caoutchouc, mais, contrairement aux pneus standard, ils sont conçus pour se gonfler à des pressions plus élevées afin que la voiture roule avec moins de résistance pour économiser l'énergie. Les pneus de voiture électrique contiennent également un produit d'étanchéité pour colmater automatiquement les fuites, également pour la conservation de l'énergie électrique. Les pneus auto-obturants éliminent également le besoin d'un pneu de secours, une autre caractéristique d'économie de poids et de matériau.

Le pare-brise est en verre solaire qui empêche l'intérieur de surchauffer au soleil et le givre de se former en hiver. Les matériaux qui assurent la conservation thermique réduisent la consommation d'énergie que le chauffage et la climatisation imposent aux batteries.

Conception

Les voitures électriques d'aujourd'hui sont décrites comme des « véhicules électriques de production de l'ère moderne » pour les distinguer de la série de faux départs en essayant de concevoir une voiture électrique basée sur les modèles de production existants de voitures à essence et à partir de voitures « kit » ou de voitures électriques de conception privée. cela peut être amusant et fonctionnel mais pas digne de la production. À partir des années 1960-1980, l'intérêt pour la voiture électrique était profond, mais le développement était lent. L'obstacle de la conception de la demande élevée en énergie des batteries n'a pas pu être résolu en adaptant les conceptions. Enfin, à la fin des années 1980, les ingénieurs automobiles ont repensé le problème dès le début et ont commencé à concevoir une voiture électrique à partir de zéro en tenant compte de l'aérodynamisme, du poids et d'autres efficacités énergétiques.

Le cadre spatial, les cadres de siège, les roues et la carrosserie ont été conçus pour une résistance élevée pour la sécurité et le poids le plus léger possible. Cela signifiait de nouvelles configurations qui soutiennent les composants et les occupants avec une masse minimale et l'utilisation de matériaux de haute technologie, notamment l'aluminium, le magnésium et les plastiques composites avancés. Parce qu'il n'y a pas de système d'échappement, le dessous est aérodynamique avec un sabot moteur plein. Tous les détails supplémentaires ont dû être éliminés tout en laissant le confort que les conducteurs trouvent souhaitable et en ajoutant de nouvelles considérations uniques aux automobiles électriques. Un détail éliminé était le pneu de secours. Le détail des antennes radio en forme de tige a été supprimé; il provoque une résistance au vent qui vole de l'énergie et utilise de l'énergie pour l'alimenter de haut en bas. Une considération supplémentaire était le système d'avertissement pour piétons; des tests de prototypes ont montré que les voitures électriques roulent si silencieusement que les piétons ne les entendent pas approcher. Les feux clignotants et les bips activés par le conducteur avertissent les piétons que la voiture approche et fonctionnent automatiquement lorsque la voiture est en marche arrière. Les pare-brise en verre solaire étaient également un ajout important pour réguler la température intérieure et minimiser le besoin de climatisation et de chauffage.

Parmi les nombreuses autres caractéristiques de conception et d'ingénierie qui doivent être prises en compte dans la production de voitures électriques, citons les suivantes :

- Les batteries qui stockent l'énergie et alimentent le moteur électrique sont une science à part entière dans la conception des voitures électriques, et de nombreuses options sont à l'étude pour trouver les batteries les plus efficaces, sûres et rentables. Un moteur électrique qui convertit l'énergie électrique de la batterie et la transmet à la chaîne cinématique. Des moteurs à courant continu (CC) et à courant alternatif (CA) sont utilisés dans ces systèmes de traction ou de propulsion pour voitures électriques, mais les moteurs à courant alternatif n'utilisent pas de balais et nécessitent moins d'entretien.

- Un contrôleur qui régule le flux d'énergie de la batterie au moteur permet une vitesse réglable. Les résistances utilisées à cette fin dans d'autres appareils électriques ne sont pas pratiques pour les voitures car elles absorbent elles-mêmes trop d'énergie. Au lieu de cela, des redresseurs contrôlés au silicium (SCR) sont utilisés. Ils permettent à la pleine puissance de passer de la batterie au moteur mais par impulsions afin que la batterie ne soit pas surchargée et que le moteur ne soit pas sous-alimenté.

- Tous les types de freins peuvent être utilisés sur les voitures électriques, mais les systèmes de freinage à récupération d'énergie sont également préférés dans les voitures électriques, car ils récupèrent une partie de l'énergie perdue lors du freinage et la renvoient au système de batterie.

- Deux types de chargeurs sont nécessaires. Un chargeur pleine grandeur à installer dans un garage est nécessaire pour recharger la voiture électrique pendant la nuit, mais un chargeur portable (appelé chargeur de commodité) est un équipement standard pour le coffre afin que les batteries puissent être rechargées en cas d'urgence ou loin de la maison ou d'un station de charge. Pour plus de sécurité, un chargeur inductif a été créé pour les voitures électriques avec une palette qui s'insère à l'avant de la voiture. Il utilise l'énergie magnétique pour recharger les batteries et limiter le potentiel d'électrocution.

Le processus de fabrication

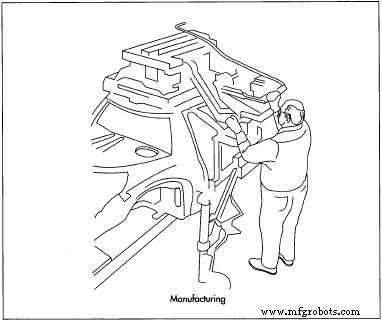

Le processus de fabrication nécessitait presque autant de considérations de conception que le véhicule lui-même; et cette conception comprend l'artisanat et la simplification ainsi que certaines approches de haute technologie. Les assembleurs travaillent en équipes sur les stations de construction pour favoriser l'esprit d'équipe et le soutien mutuel, et les pièces sont stockées dans des unités modulaires appelées racks créformés de tubes et de joints en plastique flexibles qui sont faciles à remplir et à remodeler pour différentes pièces. Côté high-tech, chaque poste est équipé d'une clé dynamométrique à plusieurs têtes; lorsque l'assembleur verrouille la taille appropriée de la tête, les commandes informatiques de la machine sélectionnent le réglage de couple correct pour les fixations qui correspondent à cette tête.

Carrosserie

La carrosserie de la voiture électrique est fabriquée à la main sur six postes de travail.

- 1 Les parties du cadre spatial en aluminium sont assemblées en sections appelées sous-ensembles qui sont constitués de pièces préfabriquées soudées ou collées ensemble. La colle est un matériau de liaison adhésive et elle fournit une connexion plus durable et plus rigide que le soudage. Au fur et à mesure que les sous-ensembles du train de roulement de la voiture sont terminés, ils sont collés les uns aux autres jusqu'à ce que l'ensemble du dessous de caisse soit terminé.

- 2 Les sous-ensembles de la partie supérieure du corps sont également collés pour réaliser des sections plus importantes. Les sections terminées sont également soudées ou collées jusqu'à ce que le cadre de la carrosserie soit terminé. Le corps est ajouté au soubassement. L'adhésif utilisé tout au long de l'assemblage par étapes du cadre est ensuite durci en transportant le corps à travers un four à deux étages.

- 3 Le toit est attaché. Comme d'autres parties de l'extérieur, il a déjà été peint. Le soubassement et le reste du châssis sont enduits de mastics protecteurs et la carrosserie finie est déplacée vers la zone d'assemblage général.

Assemblée générale

L'assemblage général des composants de fonctionnement et de l'intérieur de la voiture électrique est terminé sur huit autres postes de travail.

- Au premier poste d'assemblage, le premier ensemble de l'électronique complexe de la voiture électrique est mis en place. Cela comprend le câblage de la carrosserie et le siège de la baie d'électronique de puissance qui contient le module de commande de propulsion, l'unité d'entraînement intégrée et un petit radiateur. L'unité d'entraînement intégrée se compose du moteur à induction à courant alternatif et d'un réducteur et différentiel à deux étages. Ces unités sont toutes préassemblées dans leur

Le processus de fabrication utilisé pour fabriquer un véhicule électrique est aussi complexe que la conception du véhicule. Il faut six postes de travail pour créer la carrosserie d'un véhicule électrique. Chaque station est équipée d'une clé dynamométrique à plusieurs têtes; lorsque l'assembleur verrouille la taille appropriée de la tête, les commandes informatiques de la machine sélectionnent le réglage de couple correct pour les fixations qui correspondent à cette tête. propres logements. Les composants de la console de commande sont également installés.

Le processus de fabrication utilisé pour fabriquer un véhicule électrique est aussi complexe que la conception du véhicule. Il faut six postes de travail pour créer la carrosserie d'un véhicule électrique. Chaque station est équipée d'une clé dynamométrique à plusieurs têtes; lorsque l'assembleur verrouille la taille appropriée de la tête, les commandes informatiques de la machine sélectionnent le réglage de couple correct pour les fixations qui correspondent à cette tête. propres logements. Les composants de la console de commande sont également installés. - L'intérieur est aménagé. Le sol, les sièges, la moquette, la console et le tableau de bord sont placés dans la voiture. Le processus est simple car le tableau de bord et le couvercle de la console sont fabriqués en uréthane moulé renforcé de fibre de verre qui a été recouvert d'un revêtement en uréthane de qualité supérieure et d'une surface non réfléchissante. Ces deux pièces sont solides et n'ont pas besoin d'autres supports, supports ou plaques de montage. L'assemblage est simple et les performances sont supérieures car moins de pièces réduisent les risques de cliquetis et de grincements.

- Au troisième poste de travail, le système de climatisation, de chauffage et de circulation est inséré et le système est rempli.

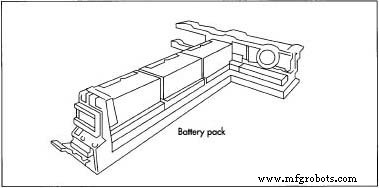

- La batterie est ajoutée. L'unité en forme de T est assise en soulevant le poids lourd à l'aide d'un treuil spécial jusqu'à la voiture. Le pack est fixé au châssis, tout comme les essieux complets avec roues et pneus. Avec les deux batteries et l'unité de propulsion en place, la voiture n'a plus besoin d'être déplacée d'une station à l'autre sur des chariots spécialement conçus. Au lieu de cela, il est conduit vers les postes de travail restants. Le système est mis sous tension et vérifié avant d'être transféré à l'équipe suivante.

- Le pare-brise est installé et d'autres fluides sont ajoutés et vérifiés. Les systèmes de porte (avec intérieurs en vinyle, accoudoirs, composants électroniques et fenêtres) sont également fixés et toutes les connexions sont terminées et vérifiées. Les panneaux extérieurs sont ajoutés. Semblables au toit et aux portes, ils ont été préparés et peints avant d'être amenés au poste de travail. La garniture finale est attachée pour compléter l'extérieur supérieur.

- Au poste de travail final, l'alignement est vérifié et ajusté, et le panneau de soubassement est boulonné en place. Le processus se termine par le dernier contrôle de qualité complet. De l'eau sous pression est pulvérisée sur le véhicule pendant huit minutes et tous les joints sont vérifiés pour détecter les fuites. Sur une piste d'essai spécialisée, la voiture est vérifiée pour les bruits, les grincements et les cliquetis lors d'un essai routier basé sur la qualité. Une inspection visuelle longue et approfondie conclut l'audit qualité.

Unique au véhicule électrique est la batterie. Le bloc-batterie est composé de batteries rechargeables de type secondaire qui agissent comme des cellules de stockage. Les batteries sont situées en forme de T au milieu de la voiture avec le haut du "T" à l'arrière pour offrir une meilleure répartition du poids et une meilleure sécurité.

Unique au véhicule électrique est la batterie. Le bloc-batterie est composé de batteries rechargeables de type secondaire qui agissent comme des cellules de stockage. Les batteries sont situées en forme de T au milieu de la voiture avec le haut du "T" à l'arrière pour offrir une meilleure répartition du poids et une meilleure sécurité.

Contrôle qualité

L'industrie a prouvé que les postes de travail sont une méthode très efficace pour assurer un contrôle qualité tout au long d'un processus d'assemblage. Chaque poste de travail a deux membres d'équipe pour se soutenir mutuellement et fournir des contrôles internes de leur part du processus. Sur une chaîne de montage relativement petite comme celle-ci pour la voiture électrique (75 assembleurs dans une usine de General Motors), les ouvriers se connaissent tous, donc il y a aussi un esprit d'équipe plus large qui stimule la fierté et la coopération. Par conséquent, la seule opération de contrôle qualité majeure conclut le processus d'assemblage et consiste en un ensemble complet de tests et d'inspections.

Unique à la fabrication de la voiture électrique, le fonctionnement de la voiture a été testé lors des étapes d'assemblage final. La voiture n'a pas de système d'échappement et n'émet ni gaz ni polluants. Ainsi, une fois le bloc-batterie et l'unité de propulsion installés, la voiture peut être conduite à l'intérieur de l'usine. La preuve que le produit fonctionne plusieurs étapes avant d'être fini est un contrôle qualité rassurant.

Sous-produits/Déchets

Il n'y a pas de sous-produits de la fabrication de voitures électriques. Les déchets dans l'usine d'assemblage sont également minimes, voire inexistants, car les pièces, les composants et les sous-ensembles ont tous été fabriqués ailleurs. Les chutes et autres déchets sont récupérés par ces fournisseurs, et la plupart sont recyclables.

Le futur

Les voitures électriques sont d'une importance cruciale pour l'avenir de l'industrie automobile et pour l'environnement; cependant, la forme que prendra finalement la voiture électrique et son acceptation par le public sont encore incertaines. La consommation de pétrole en baisse, les inquiétudes concernant la pollution atmosphérique et sonore, la pollution causée (et l'énergie consommée) par les voitures abandonnées et les complications du recyclage des voitures à essence sont autant de forces motrices qui semblent favoriser le succès de la voiture électrique.

Processus de fabrication