Four à optimisation énergétique

Four à optimisation énergétique

Le four à optimisation énergétique (EOF) est un four pour la sidérurgie primaire. Le processus de fabrication de l'acier dans l'EOF a été développé par le pionnier des mini-aciéries Willy Korf avec ses collègues. Le processus fonctionne à l'usine GERDAU Divinopolis au Brésil et à l'usine JSW SISCOL et à l'usine Hospet Steel de Mukand en Inde. La première unité est entrée en production en 1982.

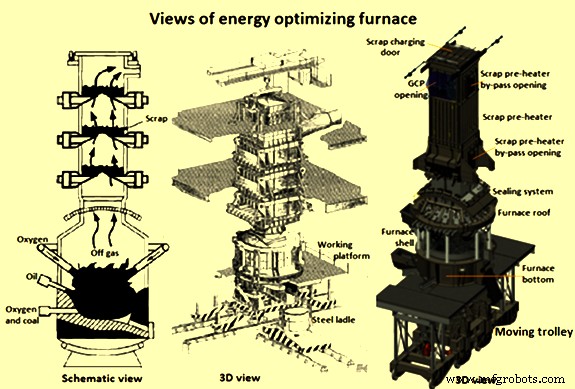

Des EOF de capacité standard 30 t/40 t, 60 t/80 t et 100 t/120 t sont disponibles. Les caractéristiques et dimensions de base des EOF sont (i) la surface du foyer dans la plage de 6,6 m² à 22 m², (ii) le diamètre de la coque est dans la plage de 5,3 m à 7,5 m, (iii) la hauteur totale à partir de la plate-forme de travail au niveau supérieur est d'environ 17 m à 25 m, (iv) il y a un ou deux nombres d'étages de préchauffage de ferraille, et (v) l'angle d'inclinaison pour le taraudage et le décrassage est jusqu'à 8 degrés. Diverses vues de l'EOF sont illustrées à la figure 1 et une vue de l'EOF depuis la plate-forme de travail est illustrée à la figure 2.

Fig 1 Vues du four à optimisation énergétique

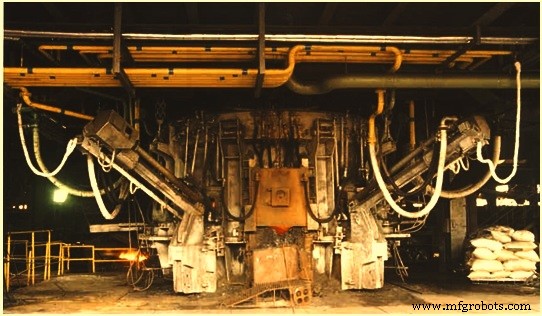

Fig 2 Vue de l'EOF depuis la plate-forme de travail

Le principe du processus

EOF est un four de fusion/affinage pour la production d'acier liquide. Il a un préchauffeur de ferraille. Le principe de base consiste à travailler avec de l'oxygène (O2) combiné immergé et atmosphérique insufflé dans une charge initiale contenant de la fonte chaude (HM), des ferrailles solides préchauffées et des fondants pour la formation de laitier. La ferraille est préchauffée à environ 850 °C à 900 °C par la chaleur sensible des gaz d'échappement dans une ou deux chambres situées au-dessus du toit du four. L'O2 immergé soufflé réagit avec le carbone (C) du métal chaud et génère des bulles de monoxyde de carbone (CO) qui traversent le bain liquide jusqu'à l'atmosphère du four. Ici, le CO est brûlé en dioxyde de carbone (CO2) par l'O2 soufflé à travers des injecteurs atmosphériques et des lances supersoniques. Le barbotage de CO génère une action d'agitation très forte et augmente considérablement la surface du bain. Cela permet le transfert d'une bonne quantité de chaleur vers le bain. Le processus constitue également le décrassage et la formation du laitier secondaire.

EOF a été conçu pour utiliser efficacement la chaleur sensible des convertisseurs en acier de petite et moyenne taille. Il s'agit d'un procédé de fabrication d'acier O2 de base par soufflage combiné où un mélange de HM, de ferraille et de fer réduit directement (DRI) forme la charge. L'O2 est soufflé à travers deux nombres de tuyères submergées et un ou deux nombres de lances supersoniques. La post-combustion des gaz sortant au-dessus du bain d'acier se fait à l'aide de quatre injecteurs atmosphériques et par une fuite d'air à travers la porte, fournissant ainsi une partie de la chaleur au bain métallique et reste pour le préchauffage de la ferraille pour la chaleur suivante. Le mécanisme de trou de coulée et d'inclinaison est conçu pour un taraudage efficace sans laitier.

L'O2 injecté immergé réagit avec le C du bain et génère des bulles de CO qui favorisent une agitation intense du bain, bénéfique pour la cinétique de réaction et l'homogénéisation de la température. Une fois les bulles sorties du bain, le CO est brûlé avec l'O2 des injecteurs atmosphériques. Les projections de métal liquide provoquées par l'éruption des bulles de CO favorisent une augmentation extraordinaire de la surface du bain, augmentant l'exposition à l'O2 des lances supersoniques et captant une partie de la chaleur générée par la post-combustion, qui est attirée vers le bain. La combinaison de ces facteurs explique la décarburation et la montée en température extrêmement rapides du bain, entraînant des temps de soufflage proches de ceux du BOF (Basic Oxygen Four). La possibilité de basculement du four, permettant l'extraction en continu du laitier par la porte laitier ainsi que le soutirage au moment même de la finition de la décarburation, ainsi que le dégagement instantané des ferrailles du préchauffeur de ferraille, permettent le tap-to-tap même moins de 30 minutes.

Le procédé a la possibilité d'utiliser un pourcentage élevé de charge solide (même supérieur à 40 %). Combiné avec des dispositifs d'injection C, la proportion de DRI dans la charge peut monter jusqu'à 25 % et même plus. Le procédé doit son efficacité thermique à des facteurs tels que (i) l'énergie chimique dégagée du fait des réactions exothermiques entre l'O2 injecté et les différents éléments du bain dont le C ajouté, (ii) l'énergie chimique dégagée des réactions d'oxydation gazeuse dans l'atmosphère du four impliquant le CO et le H2 (hydrogène) dégagés du bain, et (iii) la chaleur sensible transférée par les gaz chauds du four vers les ferrailles froides chargées dans le préchauffeur.

Caractéristiques de la qualité de l'acier produit

Chez EOF, tous les types et qualités d'aciers peuvent être produits. L'acier taraudé a une chimie similaire à celle obtenue à partir du processus de fabrication d'acier soufflé combiné. En raison du décrassage continu pendant le processus, une bonne quantité de déphosphoration avec une teneur en phosphore (P) jusqu'à 0,008 % et une désulfuration avec une teneur en soufre (S) jusqu'à 0,025 %) peuvent être obtenues.

Étant donné que le procédé EOF a un pourcentage élevé (plus de 60 %) de HM dans la charge, l'acier liquide taraudé a une très faible teneur en éléments étrangers. Ceci est avantageux lors de la production de nuances d'acier spéciales telles que les aciers de matriçage, les aciers spéciaux propres et les aciers pour tubes sans soudure, etc.

La pression partielle élevée de CO pendant toute la période de soufflage entraîne des niveaux très bas de H2 et d'azote (N2) dans l'acier taraudé. Dans le cas d'aciers de haute qualité et spéciaux, l'acier liquide taraudé est traité dans des unités de fabrication d'acier secondaire selon les besoins.

Le processus et l'équipement de processus principal

L'EOF est équipé d'un fond avec revêtement réfractaire, d'une coque refroidie à l'eau divisée, d'un toit refroidi à l'eau, d'une étanchéité entre le four et le préchauffeur de ferraille, d'une goulotte HM, d'une goulotte de coulée en acier, de tuyères immergées, d'injecteurs d'atmosphère et d'une lance supersonique pour le soufflage d'O2, l'oxy-combustible brûleurs pour chauffer le nouveau fond. Les principaux équipements/composants du processus sont décrits ci-dessous.

Le foyer EOF est en forme de cuvette en tôle de qualité chaudière et est garni de briques réfractaires. Il retient l'acier liquide pendant le traitement. Le procédé étant un procédé basique de fabrication d'acier à l'oxygène, le réfractaire du revêtement de travail est principalement constitué de briques de magnésie-carbone (MgO-C). Le revêtement de renfort est constitué de briques de magnésite. Le revêtement MgO-C près de la zone de la tuyère est constitué de blocs de densité plus élevée car il y a plus d'érosion du réfractaire dans cette zone. Au cours de la campagne du four, les briques réfractaires s'érodent, ce qui est réparé par projection à l'aide de matériaux de projection à base de magnésite. Une machine de projection réfractaire spéciale est utilisée pour la réparation à chaud du fond EOF.

Le trou de coulée immergé ainsi que l'inclinaison arrière rapide garantissent un taraudage sans laitier de l'acier liquide adapté au raffinage secondaire ultérieur. Le trou de coulée est une partie très importante du foyer EOF puisque tout l'acier doit être coulé dans la poche en acier à travers le trou de coulée. Chaque fois que le diamètre du trou de coulée devient grand, celui-ci est ramené à 200 mm à l'aide d'un tuyau en acier et en remplissant la zone d'équilibre avec du matériau de projection. Avant de charger le HM dans l'EOF, le trou de coulée doit être correctement bloqué car sinon, cela peut entraîner une ouverture prématurée du trou de coulée.

La coque et le toit EOF sont fabriqués avec des panneaux refroidis à l'eau, ce qui réduit la consommation de réfractaire du four. La coque EOF de forme circulaire et la conception compacte réduisent les pertes de chaleur au minimum. La coque EOF a une goulotte HM pour verser le HM liquide de la poche HM dans le foyer EOF par une grue de chargement HM. La gouttière HM est également revêtue de réfractaire et nécessite souvent des réparations qui peuvent être effectuées pendant que l'EOF est en fonctionnement sans perte de temps de fonctionnement.

La coque EOF a une porte à scories sur le côté opposé pour l'élimination continue des scories pendant le processus. La porte à scories peut être actionnée de haut en bas à l'aide du vérin pneumatique. La porte de scories est également utilisée pour prélever des échantillons pour la chaleur de l'acier liquide et également pour prendre la température de l'acier liquide pendant la chaleur. C'est par la porte laitier de l'EOF que s'effectue le grenaillage à chaud du réfractaire. Le nettoyage du trou de coulée et son obturation avant le chargement s'effectue également à travers la porte à scories. La porte de scories est également connue sous le nom de porte de travail.

Le toit refroidi par eau EOF se compose d'une pièce supérieure de toit et d'une jupe coulissante. Il n'y a pas de réfractaire dans le toit EOF. Par l'ouverture supérieure du toit de l'EOF, les gaz chauds de l'EOF se dirigent vers la zone de préchauffage de la ferraille. Lorsque la coque de la fournaise s'incline vers l'arrière et vers l'avant, elle le fait avec le toit EOF. Entre la jupe coulissante et la pièce inférieure du préchauffeur de ferraille, des refroidisseurs en fonte sont placés pour minimiser l'entrée d'air atmosphérique dans le préchauffeur de ferraille.

L'enveloppe et le toit du four sont très importants pour contenir les gaz d'échappement du bain d'acier et effectuer la post-combustion des gaz avant que les gaz ne se rendent dans la zone de préchauffage de la ferraille. Une pression négative de 200 mm de colonne d'eau est maintenue à l'intérieur de l'EOF.

Le préchauffeur de ferraille placé immédiatement au-dessus du four est muni d'un ou deux doigts inclinés refroidis à l'eau pour supporter la charge métallique solide qui est chauffée par le gaz dégagé du four. Une goulotte inclinée refroidie à l'eau est également prévue sous les doigts pour les ajouts dans le four. Le préchauffeur de ferraille est une partie essentielle de l'EOF. Le préchauffeur de ferraille des anciens EOF était à deux ou trois étages puisque l'EOF était conçu pour un pourcentage plus élevé de charge solide. Actuellement, la plupart des EOF sont équipés d'un système de préchauffage des ferrailles à une seule étape.

Le préchauffage de la ferraille est effectué avec des doigts refroidis à l'eau et des panneaux refroidis à l'eau où la ferraille pour la chaleur ultérieure est préchauffée à 850 ° C à 900 ° C par les gaz de dégagement de l'EOF. Les doigts sont divisés en deux moitiés et peuvent être en position ouverte ou fermée à l'aide de vérins hydrauliques. Les doigts sont en position fermée lorsque la ferraille est chargée sur les doigts. La ferraille est conservée sur le dessus des doigts pendant tout le traitement de la chaleur où elle est préchauffée par la chaleur sensible des gaz de dégagement. Une fois que la chaleur précédente a été taraudée et que le trou de coulée est bouché, les doigts sont ouverts et la ferraille peut tomber à l'intérieur du fond EOF. C'est la caractéristique unique de l'EOF selon laquelle le préchauffeur de ferraille est placé directement sur le dessus du toit de l'EOF de sorte que les gaz d'échappement sont collectés à la température la plus élevée possible pour préchauffer la ferraille. Une ligne de dérivation peut également être prévue pour le préchauffeur de ferraille où les gaz peuvent être envoyés à travers le canal de dérivation pour éviter la fusion de la ferraille au-dessus du préchauffeur de ferraille. Cependant, normalement dans les EOF récents, le contrôle de la température des gaz de dégagement est effectué par l'air de dilution par le ventilateur de tirage forcé qui s'allume automatiquement une fois que la température des gaz de dégagement augmente.

La chaux et les ferro-alliages sont également évacués par le système d'alimentation automatique sous les doigts et sont ainsi évacués dans l'EOF. Un analyseur CO-CO2 est également installé dans la zone de préchauffage de la ferraille. Chaque fois que le pourcentage de gaz CO augmente au-delà d'un certain pourcentage, l'air de dilution est automatiquement activé à l'aide d'un ventilateur à tirage forcé afin de l'oxyder et d'éviter l'explosion.

La ferraille préparée, dans un godet à ferraille à décharge par le bas spécialement conçu, est chargée dans le haut de l'EOF par la grue de chargement. Après le chargement de la ferraille, la porte coulissante est fermée. Le nombre de godets de chargement de ferraille en circulation doit être suffisant pour éviter tout retard de l'opération EOF faute de chargement de ferraille. Chaque fois que la ferraille est prête, le godet de chargement de la ferraille est placé sur le support au-dessus de la porte coulissante supérieure de l'EOF. Chaque fois que la ferraille doit être chargée dans la zone de préchauffage, le godet à ferraille est soulevé à l'aide d'un vérin hydraulique de sorte que ses volets de décharge inférieurs s'ouvrent et déchargent la ferraille sur les doigts du préchauffeur. La ferraille doit être bien préparée et aucune pièce ne doit avoir une taille supérieure à 400 mm afin d'endommager les doigts du préchauffeur, les doigts refroidis à l'eau et la partie supérieure du toit lorsque la ferraille est déchargée dans l'EOF.

Le système de soufflage d'O2 est une partie importante de l'EOF pour le processus de fabrication de l'acier. Le soufflage d'O2 se fait à travers des tuyères immergées, des injecteurs atmosphériques et des lances supersoniques. L'O2 doit être acheminé dans le bain d'acier ainsi que pour la post-combustion de manière précise à une pression particulière avec un débit contrôlé par l'instrumentation. Le profil O2 spécifié pour le traitement thermique doit être suivi du début à la fin.

L'injection d'O2 dans le bain d'acier par des tuyères immergées est l'une des caractéristiques uniques de l'EOF. Quatre nombres de tuyères submergées dans le foyer sont placées à 45 degrés, 135 degrés, 225 degrés et 315 degrés en supposant que le trou de coulée est à la position 0 degré. Les tuyères sont placées à 300 mm au-dessus du fond du four. Le tuyau extérieur de la tuyère est en acier inoxydable dans lequel la tuyère en cuivre (Cu) est placée concentriquement. Le diamètre extérieur du tube Cu a un rainurage hélicoïdal et il est refroidi à l'aide d'eau déminéralisée (DM) et de gaz N2, ce qui favorise la formation de pépites sur la pointe de la tuyère à l'intérieur du four. La formation de pépites aide à minimiser la consommation de pointe de tuyère dans la mesure de 2 mm à 3 mm par chaleur. L'ensemble de la tuyère a un bon système de sécurité pour un travail sans problème. Les tuyères sont de type coulissant à travers le bloc réfractaire et, si nécessaire, la tuyère peut être poussée à l'intérieur du four pour éviter l'érosion réfractaire autour des tuyères.

L'O2 soufflé à travers les tuyères aide à la décarburation et à l'agitation du bain. Le refroidissement du tuyau de la tuyère à l'aide d'eau déminéralisée est une caractéristique importante et critique. Tant que la tuyère est refroidie et même si la pression d'O2 chute, l'acier liquide de l'EOF ne sort pas. Mais, si l'eau de refroidissement tombe en panne et que l'O2 est activé, il y a une érosion très rapide de la tuyère immergée, ce qui entraîne une éruption du foyer EOF, ce qui peut être très dangereux. Pour cette raison, il existe un réservoir d'eau DM de secours qui peut être immédiatement mis en service en cas de baisse de la pression ou du débit de l'eau DM.

La post-combustion des gaz de dégagement dans la cuve du four est également l'une des caractéristiques uniques de l'EOF. Quatre injecteurs atmosphériques sont fixés sur la virole du four pour la post-combustion des gaz émergeant au-dessus du bain d'acier. Les injecteurs atmosphériques sont situés exactement au-dessus des quatre positions de tuyère. Les corps des injecteurs atmosphériques sont également refroidis à l'eau et les quatre injecteurs pointent vers le bas vers le centre du bain d'acier. L'activité de base dans la post-combustion est l'oxydation du CO en CO2 et l'énergie ainsi générée est en partie retransmise au bain d'acier et la majeure partie de celle-ci s'écoule avec les gaz de combustion afin de préchauffer la ferraille pour la chaleur ultérieure.

Deux lances supersoniques forcent un jet d'O2 près du niveau de laitier à l'intérieur de l'EOF, ce qui contribue à la décarburation à grande vitesse ainsi qu'à l'agitation complète du bain. La lance supersonique a une pointe en Cu et un corps en acier refroidi à l'eau. La lance supersonique est rétractable sur le châssis incliné supportant la lance supersonique. Chaque lance supersonique est placée de part et d'autre de la porte à scories. L'O2 fourni par la lance supersonique est principalement utilisé pour la décarburation du bain d'acier et également en partie pour la post-combustion. EOF étant un processus de soufflage combiné, l'injection d'O2 par le haut se fait principalement par une lance supersonique et le soufflage latéral d'O2 par le bas se fait par des tuyères immergées. La lance supersonique est normalement équipée de systèmes d'instrumentation et de contrôle pour un travail en toute sécurité.

L'injection d'oxygène se fait également par injection manuelle dans l'interface laitier/métal pour une fluidisation rapide du laitier. Généralement, des lances manuelles à deux numéros sont utilisées à travers la porte à laitier. La quantité mesurée d'O2 est libérée par les tuyaux de lance dans le bain d'acier. Les lances manuelles servent également à dégager le trou de coulée en fin de coulée de l'EOF.

Le flux d'O2 à travers des tuyères submergées, des injecteurs atmosphériques et une lance supersonique est contrôlé par un support de soupape ayant l'instrumentation requise contrôlée par un ordinateur. Dans le support de vanne, pour la sécurité de fonctionnement des tuyères immergées, il y a une possibilité de passer de l'O2 au N2 ou au gaz Argon (Ar) au cas où une chaleur doit être maintenue à l'intérieur de l'EOF pendant une période plus longue. Le support de vanne est le cœur du fonctionnement de l'EOF qui contrôle le profil de soufflage précis de l'O2 pour atteindre la période de soufflage O2 souhaitée dans l'EOF.

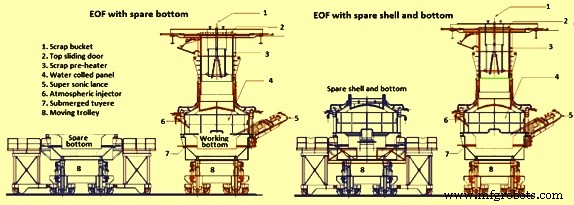

L'EOF contient normalement deux nombres de chariots, deux nombres de fonds et un nombre de coque et de toit EOF. Une coque et un fond de rechange peuvent être une alternative au fond de rechange. Ceci est illustré à la Fig 3. L'ensemble du fond, de la coque et du toit de l'EOF est monté sur un chariot se déplaçant sur des rails. Des wagons inférieurs à deux numéros de type navette sont utilisés pour un changement rapide de fond (ou de coque et de fond) lors d'une nouvelle campagne. Un wagon de fond porte l'EOF en fonctionnement tandis que le deuxième wagon porte l'autre fond et est garé pour le regarnissage d'un côté ou de l'autre du fond en cours d'utilisation. Les deux wagons sont équipés de rails à collerettes pour incliner le four pour le taraudage ou le décrassage. Le fond EOF de rechange est doublé de réfractaire et est maintenu prêt à fonctionner. A la fin de la campagne réfractaire du foyer, la coque EOF est relevée à l'aide de vérins hydrauliques et le fond en service est retiré et le fond EOF de rechange revêtu de réfractaire est mis en place dans les douze heures et l'EOF est remis en fonctionnement . L'inclinaison est effectuée par des vérins hydrauliques à grande vitesse. Cela permet un taraudage sans laitier.

Fig 3 EOF avec fond de rechange et avec fond et coque de rechange

Le système d'alimentation de la chaux et des alliages se compose de trémies de stockage, de systèmes de pesée et de bandes transporteuses. Un système d'alimentation en chaux et en alliage est fourni pour introduire les quantités exactes de tout additif de manière régulée dans le bain EOF. Ce système est utilisé essentiellement pour alimenter en chaux l'EOF. Ce système est parfois utilisé pour alimenter le ferro-manganèse pour l'ébullition du manganèse avant le taraudage de l'acier. Ce système est aussi parfois utilisé pour alimenter le DRI afin de contrôler la température du bain.

Il existe un deuxième système d'alimentation automatique pour charger la chaux et les alliages dans la poche lors du taraudage de l'acier de l'EOF. Il s'agit principalement de la désoxydation primaire de l'acier et de la fabrication de laitier réducteur pour les processus de raffinage secondaire ultérieurs. Étant donné que l'EOF est un processus à haute productivité avec un temps de cycle court, le système d'alimentation en chaux et en alliage dans l'EOF ainsi que dans la poche pendant le taraudage est une partie importante du processus EOF pour garantir que les ajouts requis correspondent à la productivité du four.

L'installation d'épuration des gaz (GCP) est normalement de type humide. Il se compose d'un tuyau de descente, d'une chambre de trempe, d'un venturi, d'un séparateur à cyclone, d'un ventilateur ID (tirage induit) et d'une cheminée. Le déversoir sert à transporter les gaz d'échappement après le système de préchauffage de la ferraille dans la chambre de trempe. Le tuyau de descente est revêtu de réfractaire et il a des buses de pulvérisation d'eau pour refroidir les gaz ainsi que pour séparer la poussière des gaz dans la mesure du possible. Dans la chambre de combustion, il y a un changement de direction des gaz d'échappement ainsi qu'une grande douche d'eau qui non seulement abaisse la température des gaz mais sépare également une certaine quantité de poussière. Le venturi est le cœur du système GCP. Il aide non seulement à séparer la poussière des gaz de dégagement en raison de la libération soudaine de la pression, mais contrôle également la pression négative du four très précisément grâce à une paire de volets actionnés électriquement. Le séparateur à cyclone est le dispositif final pour séparer la poussière des gaz de dégagement.

L'eau sale recueillie de la chambre de trempe et du séparateur à cyclone est acheminée vers l'épaississeur après un somnolage chimique. Dans l'épaississeur, la poussière peut se déposer et l'eau claire est renvoyée dans le GCP par le système de pompage. L'air pur (moins de 50 milligrammes/cum) est aspiré par une série de deux ventilateurs ID (un de secours) et évacué dans l'atmosphère par une haute cheminée. Le gaz propre ainsi généré est principalement de la vapeur pure qui apparaît comme un nuage blanc lorsqu'elle sort de la cheminée. La boue humide, filtrée dans le procédé ci-dessus, est collectée dans l'épaississeur où les particules solides contenant 68 % à 70 % de Fe (fer) sont recyclées dans l'usine d'agglomération. Le GCP de type sec est également possible dans l'EOF.

Le brûleur air-huile, utilisant un combustible liquide à faible teneur en S, est utilisé pour préchauffer le foyer et la coque EOF nouvellement revêtus. Cela garantit un bon équilibre thermique lors du traitement de la première chaleur. Par la suite, entre les chaleurs, il n'est pas nécessaire d'utiliser le brûleur. En cas d'arrêt prolongé, il est souhaitable de préchauffer le four avant de charger les chauffes suivantes.

De nos jours, les EOF sont équipés d'un système d'instrumentation très élaboré où le contrôle total s'effectue via un système PLC/ordinateur en ligne. Le filet de sécurité fourni est exceptionnellement bon afin d'assurer un fonctionnement sûr et la répétabilité du processus. L'ordinateur a la possibilité d'enregistrer automatiquement les données et également de déclencher le système d'alarme en cas de dysfonctionnement d'un sous-système.

Paramètres de fonctionnement

Les paramètres de fonctionnement typiques de l'EOF sont (i) 340 jours par an de disponibilité du four, (ii) une composition de charge composée de 50 % à 90 % de HM avec un équilibre de charge solide, (iii) un temps de prise à prise dans la plage de 30 minutes à 50 minutes, (iv) une température de soutirage de 1700°C sans four poche et de 1650°C avec four poche, et (v) le temps nécessaire pour l'échange du fond (entre campagnes) est de l'ordre de 12 heures à 24 heures.

Les consommations spécifiques typiques par tonne d'acier liquide sont (i) HM-778 kg/t (70 %), (ii) Charge solide composée de fonte brute et de ferraille d'acier-333 kg/t (30 %), (iii) chaux -45 kg/t (en fonction de la teneur en P du HM, (iv) consommation d'O2 dans la plage de 50 N cum/t à 70 N cum/t, (v) consommation de N2 dans la plage de 3 N cum/t à 5 N cum/t, (vi) consommation de combustible comprise entre 5 millions de calories par tonne (Mcal/t) et 10 Mcal/t, (vii) consommation de réfractaire d'environ 6 kg/t, (viii) consommation de matériau de projection d'environ 4 kg/t, et (vii) un rendement métallique compris entre 87 % et 89 %.

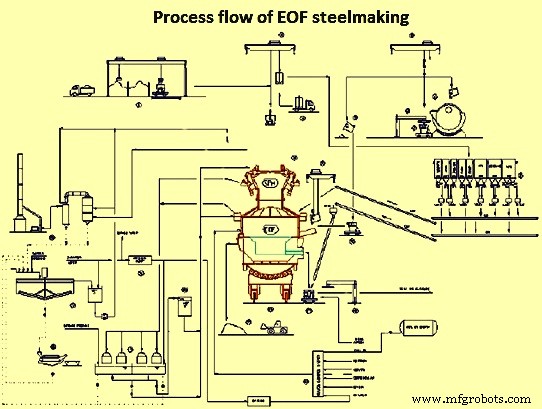

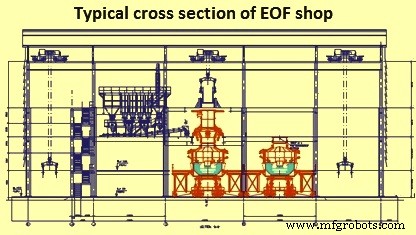

Le flux de processus du processus EOF et une coupe transversale typique de l'atelier sont illustrés aux figures 4 et 5.

Fig 4 Flux de processus du processus EOF

Fig 5 Coupe typique de la boutique EOF

Avantages d'EOF

Divers avantages du processus EOF sont donnés ci-dessous.

- Il existe une grande flexibilité en ce qui concerne le mélange de charges métalliques. Les avantages sont plus importants lorsque la disponibilité de HM est inférieure, disons, à 50 % du processus de fabrication du fer. Il existe également une flexibilité en ce qui concerne la charge solide (ferraille, fonte brute).

- Le procédé est avantageux en cas de faible disponibilité d'énergie électrique.

- Le processus a une productivité élevée et une bonne disponibilité du four.

- L'acier liquide produit a de bonnes propriétés métallurgiques, notamment en ce qui concerne la déphosphoration et la désulfuration.

- L'acier liquide a une faible teneur en éléments étrangers.

- Le niveau d'inclusion dans l'acier est considérablement réduit en raison du rinçage continu du laitier pendant le soufflage et également en raison du taraudage sans laitier.

- L'acier taraudé peut être directement transféré vers la machine de coulée continue ou peut être envoyé vers des unités de métallurgie secondaire.

- EOF a un contrôle de processus simple et peut être entièrement automatisé.

- Le processus est économe en énergie.

- Le processus fonctionne sous une pression légèrement négative, il n'y a donc pratiquement aucune émission de poussière.

- Il y a un faible niveau de bruit.

- La flexibilité par rapport aux matériaux de charge solide (ferraille, fonte brute) est un autre attrait.

Processus de fabrication

- Comprendre l'énergie solaire

- Comprendre l'énergie thermique

- Comprendre l'énergie marémotrice

- Comprendre l'énergie éolienne

- Comprendre les ressources énergétiques non renouvelables

- Comprendre les énergies renouvelables

- Comprendre les sources d'énergie

- Comprendre la ressource énergétique de la biomasse

- Comprendre la géothermie